功率密度小于104~105W/cm2为热传导焊,激光辐射加热待加工表面,表面热量通过热传导向内部扩散,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,其冶金物理过程与电子束焊极为相似,形成深熔焊,具有焊接速度快、深宽比大的特点。......

2023-07-02

注射成型是热塑性塑料制件生产的一种重要方式。注射成型又称注塑成型。到目前为止,除氟塑料外,几乎所有的热塑性塑料都可以用注射成型的方法生产塑件。注射成型不但用于热塑性塑料的成型,而且已成功应用于热固性塑料的成型。

注射成型主要通过注射机和模具来实现。注射机的种类很多,其基本作用有两个:其一是加热熔融塑料,使其达到黏流状态;其二是对黏流态的塑料施加高压,使其射入模具型腔内。

根据使用的注射机类型的不同,注射成型可分为柱塞式注射机注射成型和螺杆式注射机注射成型。柱塞式注射机的结构简单,但注射成型中一般存在塑化不均匀、注射压力损失大、注射量小(一般在60g以下)和塑料流动状态不太理想、料筒清理较困难等方面的缺陷,所以柱塞式注射机正被螺杆式注射机所替代。

螺杆式注射机注射成型工作原理如图4⁃1所示。

图4⁃1 螺杆式注射机注射成型工作原理

1—料斗 2—螺杆传动装置 3—注射液压缸 4—螺杆 5—加热器 6—喷嘴 7—模具

首先,动模和定模部分闭合,然后液压缸活塞带动螺杆以一定的压力和速度,将已经塑化好呈熔融状态并积存于料筒端部的熔体经注射机喷嘴射入模具型腔,此时螺杆保持不转动,如图4⁃1a所示。

当熔融的塑料充填模具型腔后,螺杆对熔体保持一定的压力(保压),以阻止塑料熔体的倒流,并向型腔内补充因塑件冷却收缩所需的塑料,如图4⁃1b所示。

经一定时间的保压后,注射液压缸活塞的压力消失,螺杆开始转动。此时,由料斗落入的塑料随螺杆向前输送。在塑料向料筒前端输送的过程中,塑料受加热器的加热和螺杆剪切摩擦热的作用而逐渐升温熔融成黏流状态,并建立起一定压力。当螺杆头部压力达到能克服液压缸活塞退回的阻力时,螺杆在转动的同时,逐步向后退回,料筒前端的熔体逐渐增多。当螺杆退回到与调整好的行程开关接触,即停止转动和后退,具有模具一次注射量的塑料预塑与储料(即料筒前部熔融塑料的储量)结束。预塑过程与保压一般在同一时间内完成。

在预塑过程或再稍长一些时间内,已成型的塑件在模具内冷却定型。当塑件完全冷却定型后开模,在推出机构作用下,塑件被推出模外,完成一个工作循环,如图4⁃1c所示。

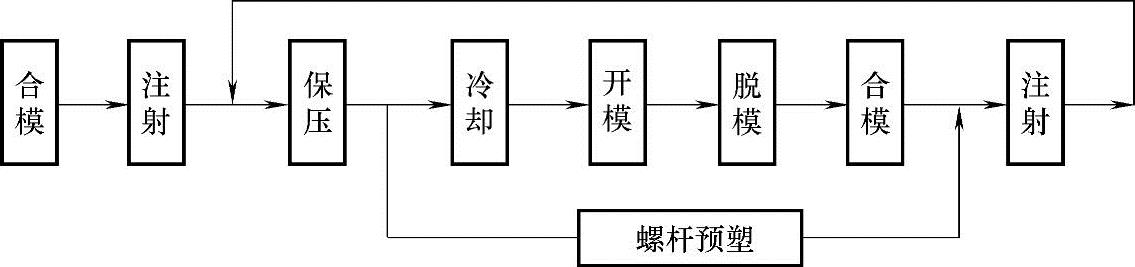

螺杆式注射机注射成型工作循环如图4⁃2所示。

图4⁃2 螺杆式注射机注射成型工作循环

与柱塞式注射机注射成型相比较,螺杆式注射机注射成型由于螺杆的剪切作用,塑料混合均匀,塑化效果好,改善了成型工艺,提高了塑件质量,同时扩大了注射成型塑料品种的范围和最大注射量。因此,对于热敏性和流动性差的塑料及大、中型塑件,一般可用移动螺杆式注射机成型。

注射成型周期短,生产率高,可采用微型计算机控制,容易实现自动化生产。能成型形状复杂、尺寸精确、带有金属或非金属嵌件的制件。但模具结构复杂,成型设备昂贵,生产成本高,不适于单件小批量塑件生产。

有关塑件成型方案拟定与模具设计的文章

功率密度小于104~105W/cm2为热传导焊,激光辐射加热待加工表面,表面热量通过热传导向内部扩散,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,其冶金物理过程与电子束焊极为相似,形成深熔焊,具有焊接速度快、深宽比大的特点。......

2023-07-02

图7-42 TIG焊焊接过程示意图2.非熔化极气体保护焊的特点主要优点1)能够实现高品质焊接,得到优良焊缝。TIG焊时采用的保护气体没有脱氧去氢的能力,因此对焊前的除油、去锈及去水等清理工作要求严格。......

2023-07-02

图2.1单柱塞泵工作原理1—凸轮;2—柱塞;3—弹簧;4—缸体;5、6—单向阀图2.1 为单柱塞泵的工作原理图。总的来看,液压泵的工作原理可归纳为:①液压泵是靠一个或数个密封油腔容积的周期变化来进行工作的,所以称为容积式泵。不同形式泵的配流装置虽然结构形式各不相同,但所起作用相同,并且在容积式泵中是必不可少的。所以油液表面的大气压力是保证容积式泵正常工作的必要外部条件。......

2023-06-18

焊条电弧焊是以焊条作为电极和填充金属,用手工操纵焊条进行焊接的电弧焊方法。焊条药皮在电弧热的作用下产生气体和液态熔渣,起隔绝大气和保护液体金属的作用。焊条电弧焊方法原理示意图如图1-3-1所示。......

2023-06-25

按生产原料不同,单丝挤出成型生产设备有多种结构布置方式。图7-28 聚氯乙烯单丝水平挤出成型生产线1—挤出机 2—机头 3—分丝板 4—牵伸装置 5—热水槽 6—第二牵伸装置 7—分丝导辊 8—收卷装置塑料单丝挤出成型原理和特性①塑料材料挤出。无论是单丝或扁丝,其成型原理相同,又都采用加热拉伸技术,可以提高纵向拉伸强度,在日常生活中随处可见。在7.3.2节中将详细介绍。......

2023-06-15

ARM微处理器已经遍及工业控制、消费类电子通信系统、网络系统、无线系统各类产品市场,基于ARM技术的微处理器应用占据了32位RISC微处理器80%以上的市场份额。ARM嵌入式技术在联网方面的优势,为弧焊电源实现网络化控制奠定了基础。ARM9可以达到180~200MHz的工作速率,它能驱动的周边装置比ARM7多,应用范围也比较广。ATMEL公司的AT91AM9200是基于ARM9的,具有丰富的接口功能。ARM芯片通信接口能力强,一般用于焊接过程及设备人机界面系统的核心芯片。......

2023-06-26

因为形成的熔深大,激光深熔焊适合于较厚材料的焊接和高速焊接。只有当工件上的激光功率密度超过阈值,等离子体才会产生,这标志着稳定深熔焊的实现。焦点位置 激光焊时,为了达到一定的功率密度,焦点位置至关重要。激光终止控制 激光深熔焊时,不管焊缝深浅,小孔现象始终存在。......

2023-06-26

最常用的弧焊电源有机械式控制和电子式控制弧焊电源。机械式控制的基本原理如图1-1-15a和式所示,不再重复。它的质量是弧焊电源可靠性和性能好坏的决定性因素之一。从基本原理上,可把它看成音响设备的末级功率放大器。图1-2-1 电子控制式弧焊电源基本原理框图电子控制系统的任务是与电子功率系统配合,控制调节静、动特性以及焊接参数、波形和时序。......

2023-06-25

相关推荐