为便于塑料制件脱模,防止脱模时撞伤或擦伤塑料制件表面,在设计塑件时,与脱模方向平行的塑料制件表面一般应具有合理的斜度,这一斜度即塑料制件的脱模斜度。常用热塑性、热固性塑料制件的脱模斜度分别见表37和表38。2)为避免或减小脱模力过大而损伤塑料制件,对于收缩较大、形状复杂及型芯包紧面积较大的塑料制件,应该考虑较大的脱模斜度。但制件精度要求高的,脱模斜度应包括在公差范围内。......

2023-06-30

1.嵌件的用途

塑料成型过程中,在塑件内嵌入金属或非金属零件形成不可卸的连接,所嵌入的零件即称为嵌件。塑件中镶入嵌件的目的如下。

2)增加塑件的尺寸和形状的稳定性,提高精度。

3)为了降低塑料的消耗以及满足其他多种要求。

但嵌件的成型使操作变得烦琐,周期加长,生产率降低。嵌件的材料有金属、玻璃、木材和已成型的塑料等,其中,金属嵌件用得最为普遍。

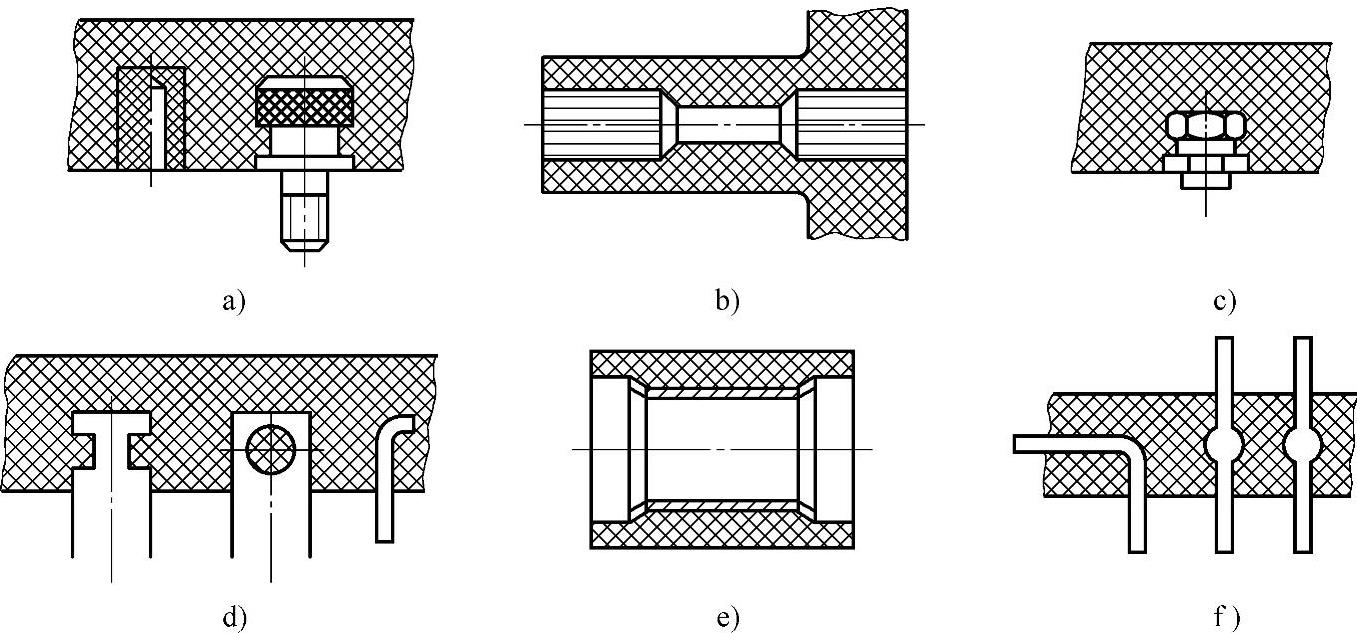

2.嵌件的形式

图3⁃41所示为常见的嵌件种类。其中,图3⁃41a所示为圆筒形嵌件,有螺纹套、轴套和薄壁套管等,以带螺纹孔的嵌件为常见,它主要用于经常拆卸或受力较大的场合或导电部位的螺纹连接。图3⁃41b所示为圆柱形嵌件,有螺杆、轴销和接线柱等。图3⁃41c所示为片状嵌件,它常用作塑件内的导体和焊片等。图3⁃41d所示为细杆状贯穿嵌件,它常用在汽车转向盘塑件中,加入金属细杆可以提高方向盘的强度和硬度。图3⁃41e所示为有机玻璃表壳中嵌入黑色ABS塑料,属于非金属嵌件。

3.带嵌件的塑件的设计要点

设计带嵌件的塑件时,应注意的主要问题是嵌件固定的牢靠性和塑件的强度及成型过程中嵌件定位的稳定性。解决以上问题的关键是嵌件的结构设计及其与塑件的配合关系。现就一些有关问题说明如下。

1)嵌件材料及嵌入部分的结构。

①嵌件材料与塑件材料的膨胀系数应尽可能接近。

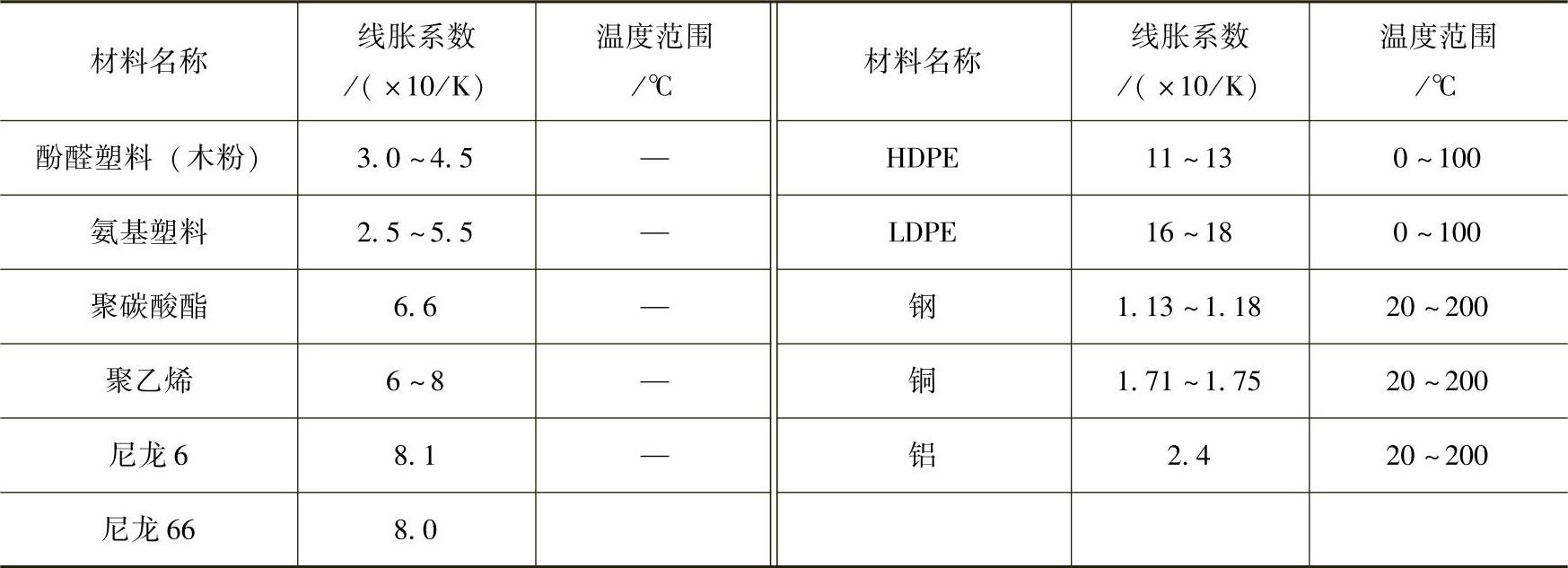

常用材料的线膨胀系数见表3⁃13。

图3⁃41 常见的嵌件种类

a)圆筒形嵌件 b)圆柱形嵌件 c)片状嵌件 d)细杆状贯穿嵌件 e)有机玻璃表壳中嵌入黑色ABS塑料

表3⁃13 常用材料的线膨胀系数

②为了使嵌件牢固地固定在塑件中,防止嵌件受力时在塑件内转动或拔出,嵌件表面必须设计有适当的凸状或凹状部分。其结构有以下几种。

图3⁃42a所示为最常用的菱形滚花,无论从拉伸强度或弯曲强度来看,其固定力是令人满意的。

图3⁃42b所示为直纹滚花,这种滚花在嵌件较长时可允许塑件少许的轴向伸长,以降低这个方向的应力,但在这种嵌件上必须开有环形沟槽,以免在受力时被拔出。

图3⁃42c所示为六角嵌件,因其尖角处易产生应力集中,目前已较少采用。

图3⁃42d所示为切口、打眼或局部折弯来固定片状嵌件。

薄壁管状嵌件也可将端部翻边以便固定,如图3⁃42e所示。

图3⁃42f所示为针状嵌件采用砸扁其中一段或折弯的办法固定。

图3⁃42 嵌件嵌入部分的结构形式

③圆柱形或套管形嵌件推荐尺寸如图3⁃43所示。H=D,h=0.3H,d=0.75D,在特殊情况下,H最大不能超过2D。嵌件各转角部位应以圆弧过渡。

2)嵌件周围塑料层的设计。由于设置嵌件会在嵌件周围塑料中产生内应力,内应力大小与塑料特性、嵌件材料与塑料膨胀系数差异以及嵌件结构有关,内应力大的会导致塑件开裂。为此,嵌件周围塑料必须有足够的厚度。

酚醛塑料及类似的热固性塑料,嵌件周围塑料层厚度可参考表3⁃14。

图3⁃43 嵌件尺寸

表3⁃14 金属嵌件周围塑料层厚度 (单位:mm)

3)嵌件在模具中的安放与定位。

①嵌件的安放、定位要求。不能因设备的运动或振动而松动甚至脱落。在高压塑料熔体的冲击下不产生位移和变形。嵌件与模具的配合部分应能防止溢料,避免出现毛刺,影响使用性能。

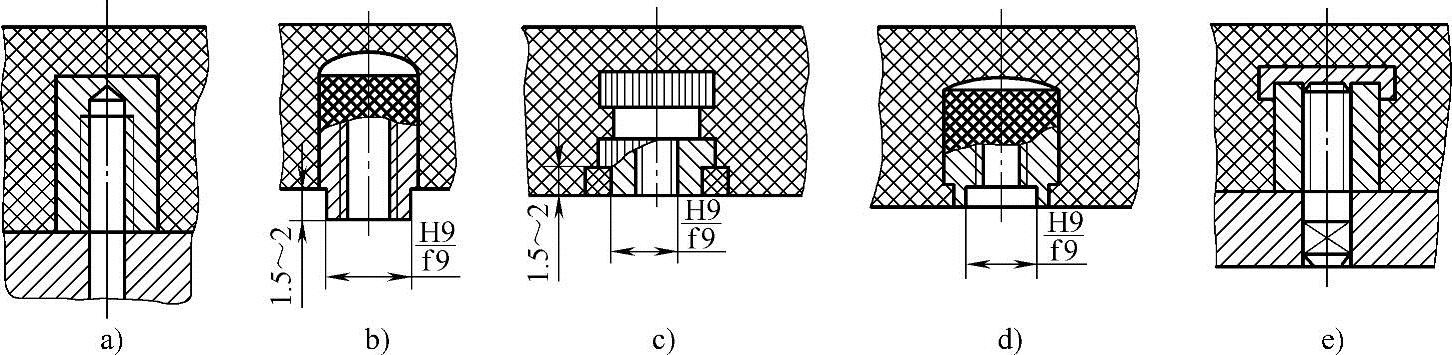

②圆柱形(轴类、孔类)嵌件的安放定位。圆柱形(轴类)嵌件一般采用插入模具相应孔中加以固定。为了增加嵌件固定的稳定性和防止塑料挤入螺纹线中,采用图3⁃44所示的结构及配合。

图3⁃44 圆柱形(轴类)嵌件在模具内的固定方法

对于不通孔的螺纹嵌件,可将嵌件插入模具中的圆形光杆上,如图3⁃45a所示。为了增强稳固性,可采用外部凸台或内部台阶与模具密切配合,如图3⁃45b、c、d所示。对于通孔的螺纹嵌件,可将其拧在具有外螺纹的插入嵌件上如图3⁃45e所示。

图3⁃45 圆环(孔类)嵌件在模具内的固定方法

对于注射压力不大,螺纹细小(M3.5以下)的通孔嵌件也可直接套在光杆上。

③杆形或环形嵌件的安放定位。杆形或环形嵌件,在模具中伸出的自由长度均不应超出定位部分直径的2倍,否则,在成型时熔体压力会使嵌件位移或变形。

当嵌件过高或使用细杆状或片状的嵌件时,应在模具上设支柱予以支承,如图3⁃46所示,但支柱在塑件上留下的孔应不影响塑件的使用。薄片嵌件还可在熔体流动方向上设孔,以降低熔体对嵌件的压力,如图3⁃46c所示。

图3⁃46 细长嵌件在模具内的支承方法

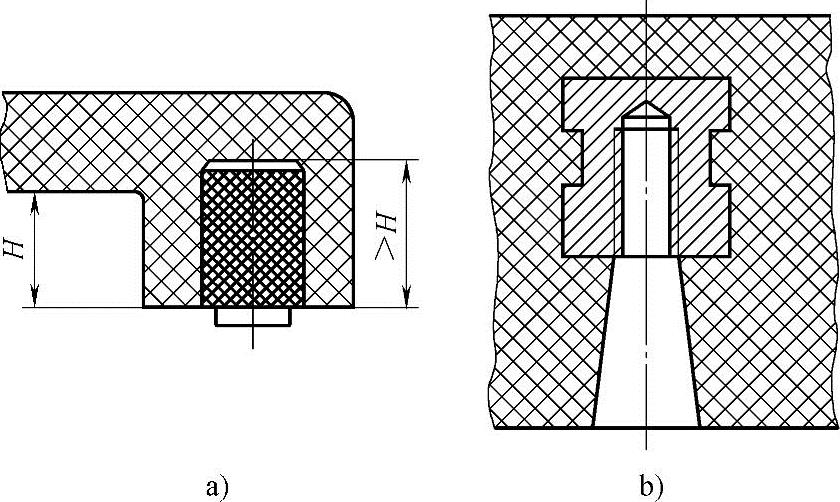

④为了提高塑件的强度,嵌件通常设置在凸耳或凸起部分,同时嵌件应比凸耳部分长一些,如图3⁃47所示。

图3⁃47 嵌件设置位置及尺寸要求

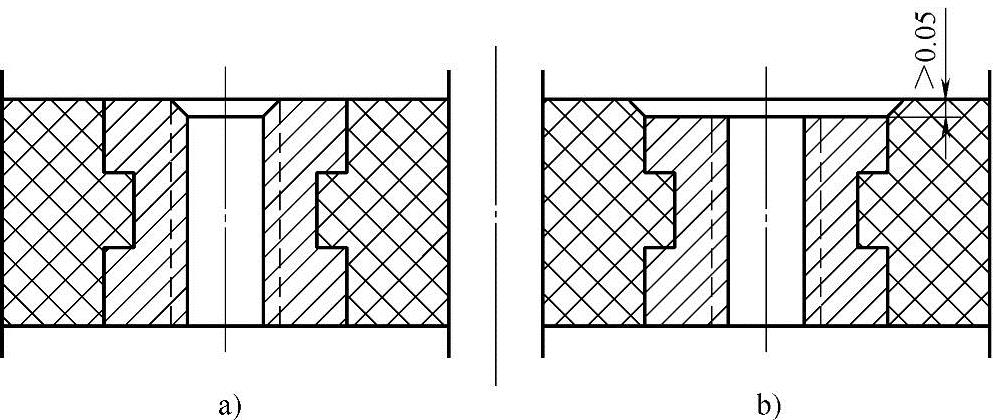

⑤当嵌件为通孔而且嵌件高度与塑件高度一致时,因嵌件高度有公差,合模时易将嵌件压变形,如图3⁃48a所示,故塑件高度应设计高于嵌件0.05mm以上,如图3⁃48b所示。

图3⁃48 塑件与嵌件的高度关系

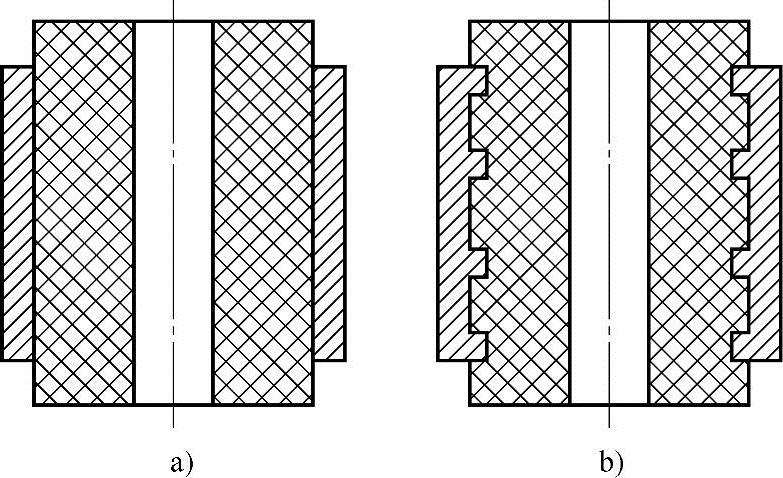

⑥为了使嵌件与塑件牢固地连接在一起,嵌件的表面应具有止动部分,以防止嵌件移动,如图3⁃49所示。综上所述,在设计带嵌件的塑件时,主要应保证嵌件固定的牢靠性,塑件的强度。

图3⁃49 嵌件与塑件的连接方式

a)不合理 b)合理

除此之外,还应注意嵌件在成型过程中对熔体流动的阻力,影响熔体流动状态和充满型腔等情况。

有关塑件成型方案拟定与模具设计的文章

为便于塑料制件脱模,防止脱模时撞伤或擦伤塑料制件表面,在设计塑件时,与脱模方向平行的塑料制件表面一般应具有合理的斜度,这一斜度即塑料制件的脱模斜度。常用热塑性、热固性塑料制件的脱模斜度分别见表37和表38。2)为避免或减小脱模力过大而损伤塑料制件,对于收缩较大、形状复杂及型芯包紧面积较大的塑料制件,应该考虑较大的脱模斜度。但制件精度要求高的,脱模斜度应包括在公差范围内。......

2023-06-30

2)装饰或掩饰塑件的结合的某些部位。3)增加装配时的结合牢固性。设计的花纹应易于成型和脱模,便于模具制造。为此,凸凹纹方向应与脱模方向一致。塑件侧表面的皮革纹等是依靠侧壁斜度保证脱模的。图339 塑件花纹的设计2.塑件上的标记、符号和文字塑件上的标记、符号和文字可以设计成三种不同的形式。这种结构形式的凸字在使用时不易损坏,模具制造也比较方便。......

2023-06-30

本节在装配工作台内设计零件,这样相对快捷一些,因为固定架零件的燕尾槽形状就是滑块零件的端面形状,可以利用这个形状进行设计。导入零件单击主菜单中的,在出现的下拉菜单中选择。单击零件名称后,出现一个对话框,提示用户如何定义新零件的原点。图1-3 选中梯形上表面的两条水平线单击工具栏中的退出工作台图标,重新进入工作台。......

2023-07-01

加强肋是指塑件上长的凸起物,用来改善制件的强度和刚度。有的加强肋还能改善成型时熔体的流动状况,增加流程的截面积,缩短流程。塑料制件的加强肋和凸台如图313所示。图312 塑件圆角半径的确定图313 塑料制件的加强肋和凸台图314 塑料制件加强肋形状和尺寸加强肋在布置时有以下要求。在长形或深形箱体的转角处设置加强肋,能有效地克服翘曲变形现象。加强肋的端面应低于塑料制件支承面0.05~1mm。......

2023-06-30

聚乙烯、聚丙烯等塑件均可采取类似的方法,但多数情况下,带侧凹的塑件不宜采用强行脱模,以免损坏塑件。5)塑件的形状还应考虑成型时分型面位置,脱模后不易变形等。综上所述,塑件的形状必须便于成型,以简化模具结构,降低成本,提高生产率和保证塑件的质量。......

2023-06-30

本节设计一个具有凹槽的台面,将作为固定件使用。单击工具栏内的约束图标,标注并调整矩形的形状尺寸,矩形的长为200mm,高为140mm,水平线到H轴的距离为70mm,垂直线到V轴的距离为100mm。拉伸生成平板单击工具栏中凸台图标,出现对话框。生成第二个矩形草图在图形区选中台面零件的上表面,在工具栏中单击草图图标,进入工作台。单击工具栏中的退出工作台图标,重新进入零件设计工作台。在栏内输入3mm,在图形区选择上表面外侧的4个棱边。......

2023-07-01

影响塑件尺寸公差的因素很多,而且相当复杂,主要因素有以下五个。上述影响磨损的诸因素中,塑件脱模过程的摩擦磨损是最主要的。对一副已完工的模具来说,收缩率波动是造成塑件尺寸变化的主要因素。也就是说,塑件的公差要求受到可能产生的误差限制。......

2023-06-30

本实例将介绍一款飞机下壳的模具设计过程。该模型中有通孔,在上下开模时,此通孔的轴线方向就与开模方向垂直,这样就会形成型腔与产品模型之间的干涉,所以必须设计滑块;开模时,先将滑块由侧面移出,然后才能移动产品,使该零件顺利脱模,另外考虑到在实际生产中易于磨损的结构部件,所以在本实例中还在型腔与型芯上设计了多个镶件,从而保证在磨损后便于更换。图9.1 飞机下壳的模具设计Task1.导入模型Stage1.加载模型Step1.新建产品。......

2023-06-25

相关推荐