塑件上的孔有通孔、不通孔、形状复杂的孔和螺纹孔等。1)塑件上各种孔的位置,应尽可能开设在不减弱塑件的机械强度的部位,也应力求不增加模具制造工艺的复杂性,孔的形状宜简单,复杂形状的孔,模具制造较困难。表310 孔径与孔深的关系注:1.d为孔的直径。图326 塑料制件通孔的成型方法图326a所示为将型芯的一端固定来成型,采用该方法在孔的另一端与模具接触部位会有飞边,难以修整。......

2023-06-30

塑件上的螺纹可以直接成型,也可以在成型后进行机械加工,对于经常拆装或受力较大的螺纹则应采用金属的螺纹嵌件。

设计塑件中直接成型螺纹时有以下要求。

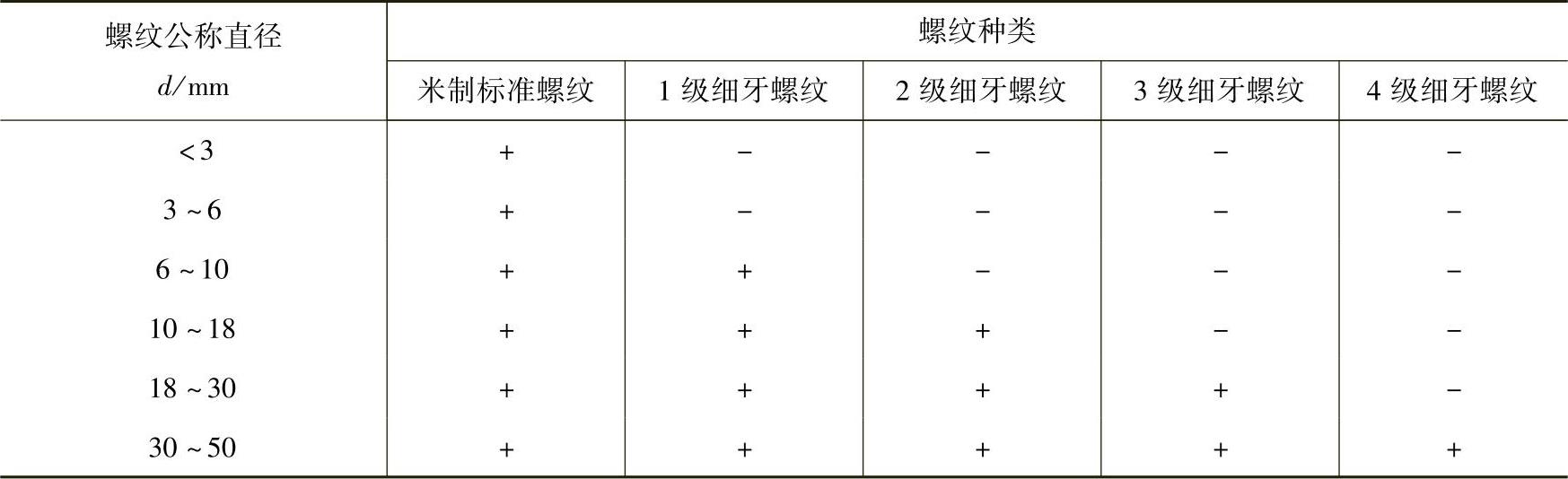

1)塑料的螺纹应选用螺纹尺寸较大者,当螺纹直径较小时就不宜采用细牙螺纹(参考表3⁃11选用)。特别是用纤维或布基作填料塑料成型的螺纹,其螺纹尖端部分多为强度不高的纯树脂所充填,如螺纹过细将会影响使用强度。

图3⁃28 塑件上交叉孔的成型方法

表3⁃11 螺纹选用范围

注:表中“-”为建议不采用的范围。

2)成型的外螺纹直径不宜小于4mm,内螺纹直径不宜小于2mm。成型的螺纹达不到高精度,一般不超过GB/T 197—2003《普通螺纹公差》规定的公差等级5~6级。如果模具螺纹的螺距未考虑塑料的收缩值,则塑料螺纹与金属螺纹的配合长度不能太长,一般不大于螺纹直径的2倍。否则,会因干涉造成附加内应力,使螺纹连接强度降低。

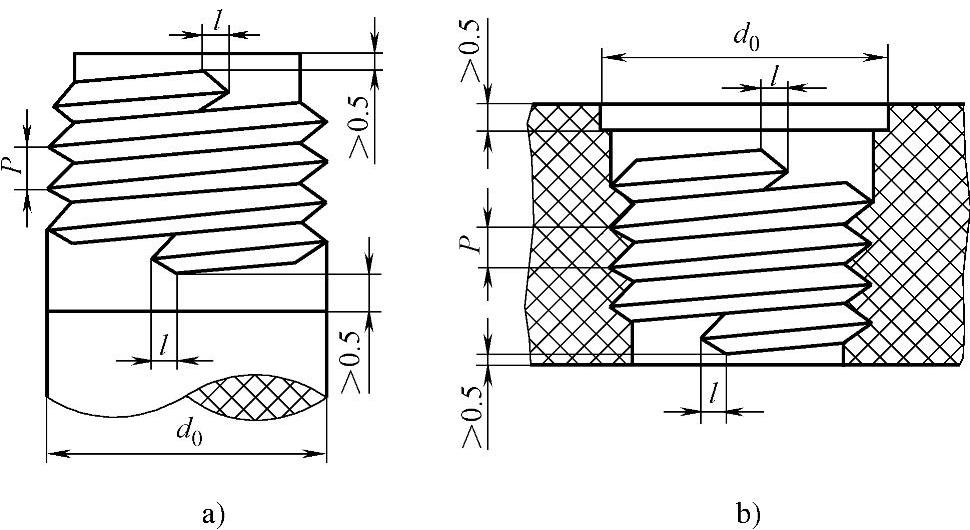

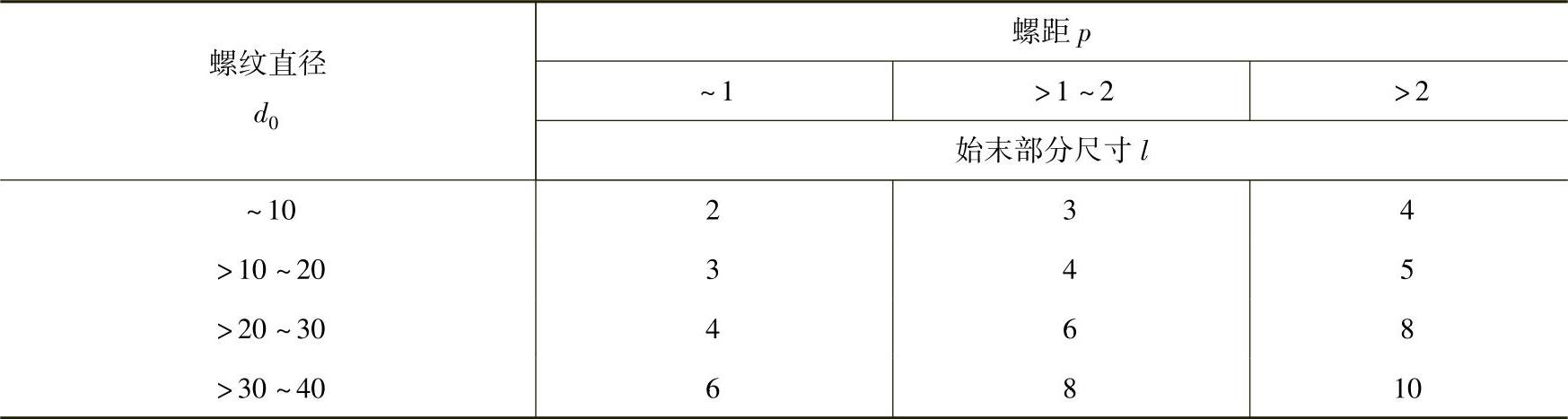

3)为了使塑件上的螺纹始端和末端在使用中不致崩裂或变形,其始、末端应按图3⁃29所示结构参数进行设计。螺纹始端和末端的过渡长度l可按表3⁃12选取,在过渡长度内,螺纹是逐步消失的。

图3⁃29 螺纹始端和末端的过渡结构

表3⁃12 塑件上螺纹始末部分长度 (单位:mm)

注:始末部分长度相当于车制金属螺纹时的退刀长度。

4)在同一塑件同一轴线上有两段螺纹时,应使两段螺纹方向相同,螺距相等,如图3⁃30a所示。当方向相反或螺距不等时,就应采用两段螺纹型芯组合使用,成型后分段拧下,如图3⁃30b所示。

5)内螺纹孔通过金属螺纹型芯成型,如图3⁃31a所示,成型后获得所需要塑料制件的内螺纹。螺纹型芯可在取出制件后拧下,或在开模后从制件上取下。设计时,应在内螺纹的入口处设计出一无螺纹凹台,以防止首条螺纹碰伤和脱扣的问题。凹台直径应大于内螺纹直径,高度大于0.5mm。内螺纹末端有一个大螺纹柱面,直径稍小于内螺纹内径,高度大于相配外螺纹头部无螺纹部分的高度。

外螺纹孔通过瓣合模成型,如图3⁃31b所示。外螺纹直径不小4mm,内螺纹直径不小于2mm。这种方法的优点是模具结构简单,操作方便。其主要问题是去除螺纹上的飞边困难,制件上的分型痕印会影响螺纹装配。一般热固性塑料不宜采用。

图3⁃30 具有两段同轴螺纹的塑件

图3⁃31 螺纹的成型

采用塑料制件成型螺纹,制件的结构设计应考虑是否能快速脱模。因此成型螺纹的螺距应不小于0.75mm,螺纹长度不大于12mm。

有关塑件成型方案拟定与模具设计的文章

塑件上的孔有通孔、不通孔、形状复杂的孔和螺纹孔等。1)塑件上各种孔的位置,应尽可能开设在不减弱塑件的机械强度的部位,也应力求不增加模具制造工艺的复杂性,孔的形状宜简单,复杂形状的孔,模具制造较困难。表310 孔径与孔深的关系注:1.d为孔的直径。图326 塑料制件通孔的成型方法图326a所示为将型芯的一端固定来成型,采用该方法在孔的另一端与模具接触部位会有飞边,难以修整。......

2023-06-30

聚乙烯、聚丙烯等塑件均可采取类似的方法,但多数情况下,带侧凹的塑件不宜采用强行脱模,以免损坏塑件。5)塑件的形状还应考虑成型时分型面位置,脱模后不易变形等。综上所述,塑件的形状必须便于成型,以简化模具结构,降低成本,提高生产率和保证塑件的质量。......

2023-06-30

成型注射塑料制品会产生成型收缩、自由收缩、限制收缩、后收缩和后处理收缩等形式的收缩。为了获得注塑件图样上所要求的尺寸,模具型芯和型腔尺寸应该是注塑件的基本尺寸+基本尺寸的中差值+塑料的收缩量。由于校形销直径大于成型销,注塑件在成型收缩时会受到校形销的约束作用。......

2023-06-30

注塑件上可能存在几十种不同的成型加工缺陷痕迹,这些成型加工痕迹基本上都是缺陷痕迹,或称弊病痕迹。注塑件成型加工痕迹技术的应用有两方面的作用:一是对已产生的缺陷痕迹进行分析与整治;二是在注塑件和注塑模设计时,就应该对可能会产生的缺陷痕迹进行预期分析,从而尽可能在早期的模具结构方案分析和设计阶段,就能规避缺陷痕迹的产生,减少后续试模和修模的工作量,以缩短产品开发周期,降低开发成本。......

2023-06-30

例如,对于图5111所示的中、小型简单罩盖类塑件,因不允许侧抽芯,如果选用侧浇口,当不采用点浇口等需双分型面注射模的浇口时,则可以选择采用图51所示的单分型面注射模具结构,其模具结构简单、制造成本低、制造周期短。如选用点浇口,则必须采用双分型面的注射成型模具。......

2023-06-30

机用丝锥与手用丝锥的工作原理和结构特点完全相同。校准部分有完整的齿形,以控制螺纹尺寸。丝锥的螺纹公差带有:机用丝锥为H1、H2 和H3 三种;手用丝锥为H4 一种。表3-13丝锥的螺纹公差带等级图3-72丝锥结构2.板牙常见的板牙有固定式圆板牙、四方板牙、六方板牙、管形板牙、钳工板牙。......

2023-06-29

磨削加工是利用砂轮高速旋转而对工件进行加工的方法。磨削加工具有以下特点:1)磨削加工是由数目众多的磨粒一点一点地切削工件表面,每个磨粒切下的切屑厚度很薄。此外,磨削热会使工件产生膨胀变形,影响加工精度,故磨削过程往往需要大量的磨削液进行冷却和润滑,但是磨削液对人体和环境影响很大。......

2023-06-25

相关推荐