注塑件正面及背面上的“型孔与型槽”及小螺孔的走向若是与开、闭模方向一致,一般采用型芯或螺纹型芯或螺纹嵌件杆来成型。可以利用动模的开、闭模运动,使动模与定模上的型芯或螺纹型芯或螺纹嵌件杆完成“型孔与型槽”及小螺孔的抽芯与复位。注塑件正、反面“型孔与型槽”的成型方法见表3-2。......

2023-06-30

塑件上的孔有通孔、不通孔、形状复杂的孔和螺纹孔等。对于这些孔的设置有以下要求。

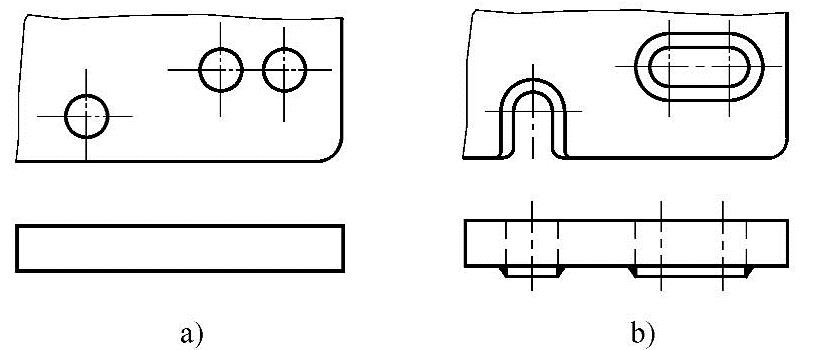

1)塑件上各种孔的位置,应尽可能开设在不减弱塑件的机械强度的部位,也应力求不增加模具制造工艺的复杂性,孔的形状宜简单,复杂形状的孔,模具制造较困难。孔与孔之间(孔间距)、孔与壁之间(孔边距)应有足够的距离,见表3⁃9,孔径与孔的深度也有一定关系,见表3⁃10。如果使用上要求两个孔的间距或孔边距小于表3⁃9中规定的数值时,如图3⁃23a所示,可将孔设计成图3⁃23b的结构形式。

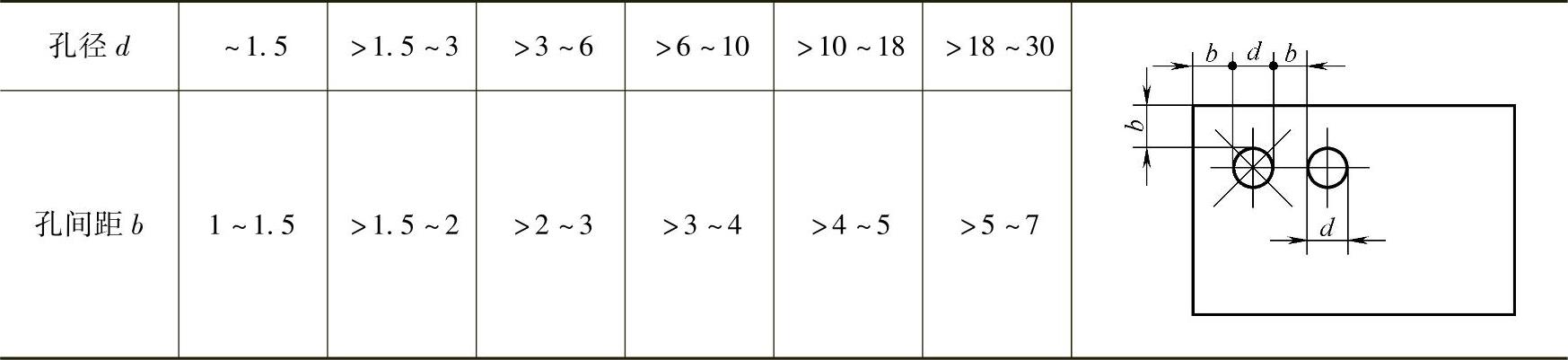

表3⁃9 热固性塑料孔间距、孔边距与孔径的关系 (单位:mm)

注:1.热塑性塑料为热固性塑料的75%。

2.增强塑料宜取大值。

3.两孔径不一致时,则以小孔之孔径査表。

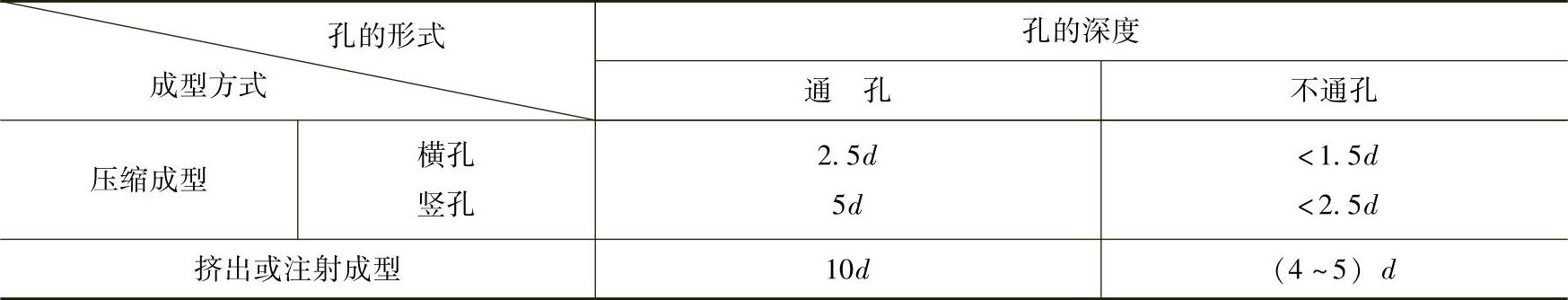

表3⁃10 孔径与孔深的关系

注:1.d为孔的直径。

2.采用纤维状塑料时,表中数值系数取0.75。

图3⁃23 塑件孔间距或孔边距过小时的改进设计

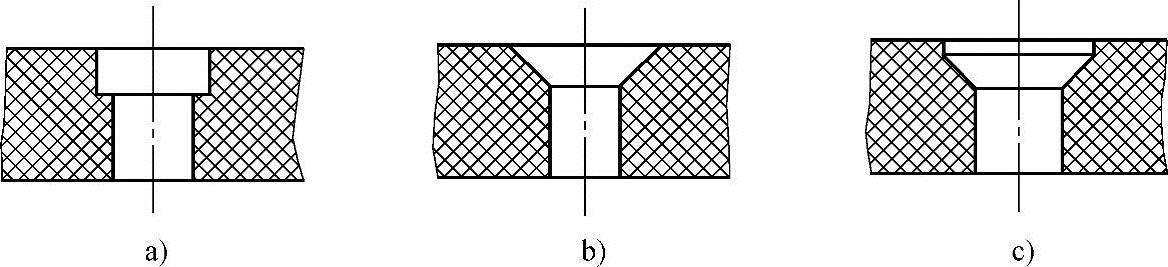

2)塑件上紧固用的孔和其他受力的孔,应设计出凸边予以加强,如图3⁃24所示。固定孔建议采用图3⁃25a所示的沉头螺钉孔形式,一般不采用图3⁃25b所示的沉头螺钉孔形式。如果必须采用图3⁃25b所示的形式,则应采用图3⁃25c所示的形式,以便设置型芯。

图3⁃24 塑件上孔的加强

图3⁃25 塑件上固定孔的形式

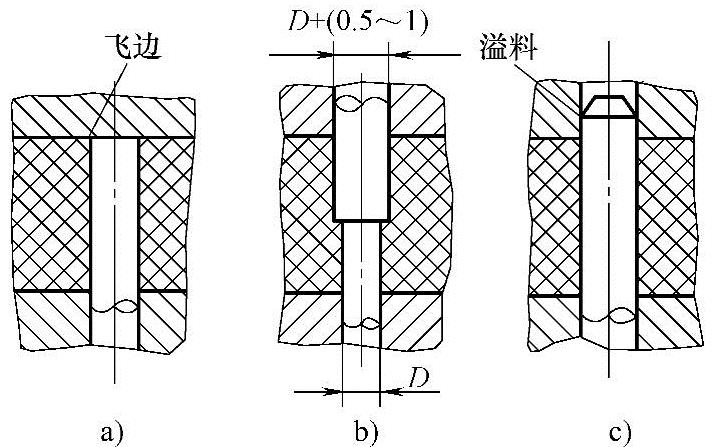

3)塑件上的通孔可用一端固定的型芯成型,也可用两端分别固定的对接型芯成型。不通孔则用一端固定的型芯来成型。

图3⁃26 塑料制件通孔的成型方法

图3⁃26a所示为将型芯的一端固定来成型,采用该方法在孔的另一端与模具接触部位会有飞边,难以修整。同时,此结构只固定了型芯的一端,当型芯较长时,容易产生弯曲变形。图3⁃26b所示为由两个均只有一端分别固定的型芯来成型,成型过程中在它们的对接缝处会产生飞边,而要修整这一类型的飞边比图3⁃26a所示的情况更加难处理。在进行该类孔的设计时,应将其中一个型芯的尺寸设计得比另一个型芯的尺寸大0.5~1mm,这样可避免因两轴不同轴造成的安装和使用上的困难。由于图3⁃26b中型芯采用了分段形式,各段型芯较短,因而增加了型芯的稳定性。图3⁃26c所示为采用一端固定、另一端用导向支承的型芯来成型,这种结构设计使型芯具有较好的强度和刚性,从而保证了同轴度要求。此种成型通孔的方法在目前较为广泛采用,但在长时间使用后导向部分因磨损会引起导向误差,以致在型芯与导向孔配合处产生溢料。

4)对于与熔体流动方向垂直的孔,当孔径在1.5mm以下时,为了防止型芯弯曲,孔深以不超过孔径的2倍为好。

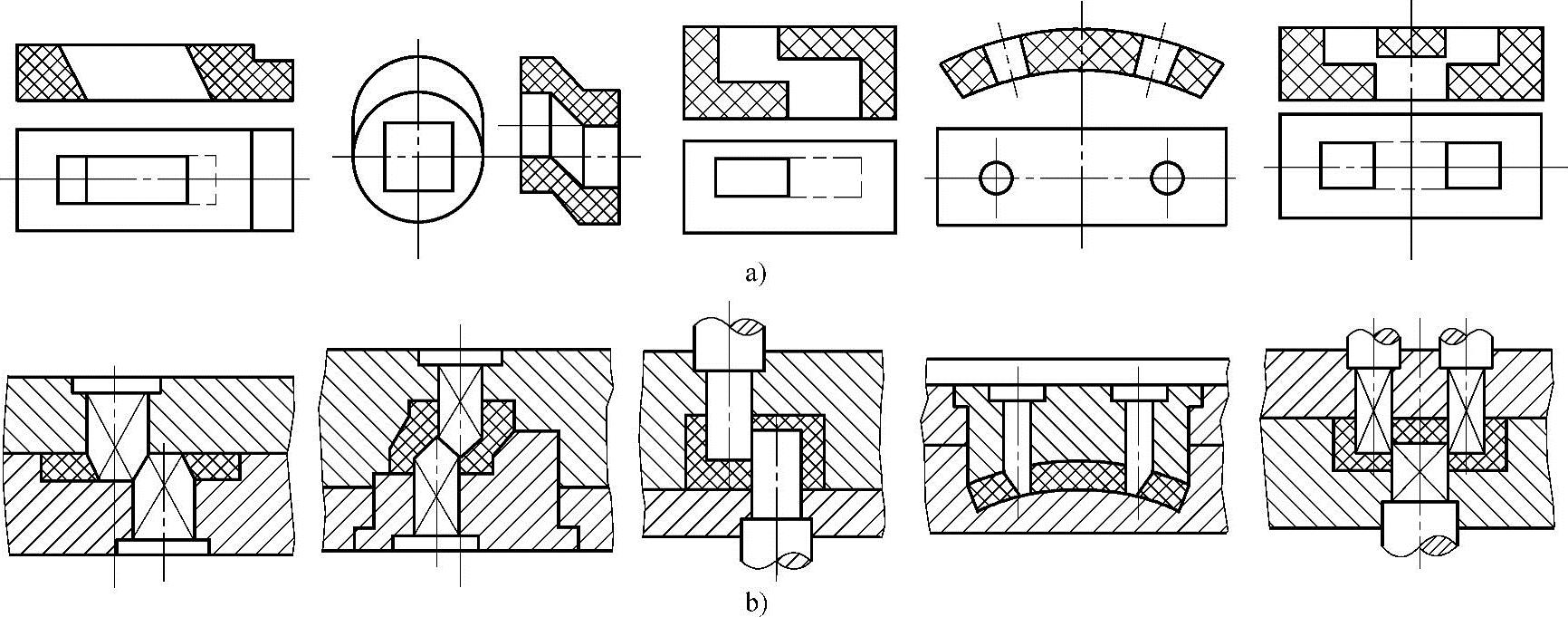

5)有的斜孔或形状复杂的孔可采用拼合的型芯来成型,以避免侧面抽芯,简化模具结构,如图3⁃27所示。

图3⁃27 塑件上形状复杂孔的成型方法

a)塑件形状 b)成型方法

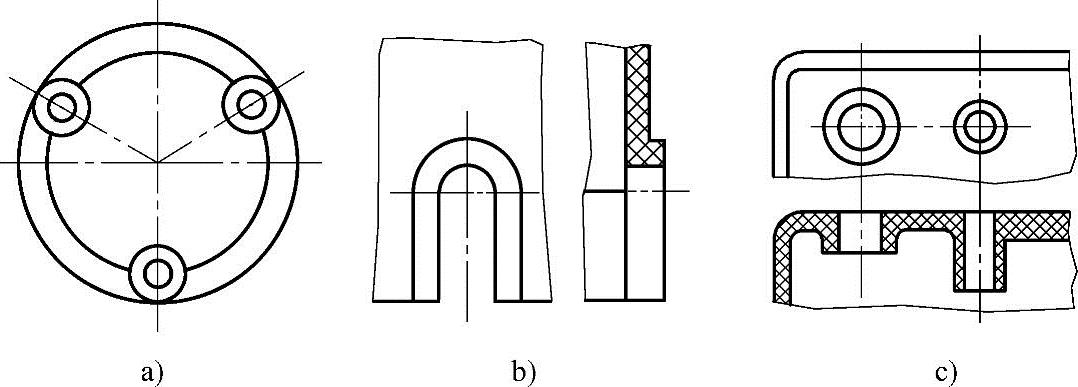

6)互相垂直的孔或斜交的孔,在压缩成型中不宜采用,在注射成型和压注成型中可以采用,但两个孔的型芯不能互相嵌合(图3⁃28a),而应采用图3⁃28b的结构形式。在成型时,小孔型芯从两边抽芯后,再抽大孔型芯。需要设置侧壁孔时,应考虑尽可能使模具结构简化。

有关塑件成型方案拟定与模具设计的文章

注塑件正面及背面上的“型孔与型槽”及小螺孔的走向若是与开、闭模方向一致,一般采用型芯或螺纹型芯或螺纹嵌件杆来成型。可以利用动模的开、闭模运动,使动模与定模上的型芯或螺纹型芯或螺纹嵌件杆完成“型孔与型槽”及小螺孔的抽芯与复位。注塑件正、反面“型孔与型槽”的成型方法见表3-2。......

2023-06-30

翻孔时孔的边缘不破裂所能达到的最小翻孔系数,称为极限翻孔系数。例4-2固定套翻孔件的工艺计算。由d0/t=32.3,查表4-56,若采用圆柱形凸模,得低碳钢极限翻孔系数为0.65,小于计算值,所以该制件能一次翻孔成形。图4-52 凹模入口圆角设计要点5.变薄翻孔当翻孔制件要求具有较高的竖边高度,而竖边又允许变薄时,可以采用变薄翻孔。图4-53所示为变薄翻孔的尺寸变化。变薄翻孔时,凸模与凹模之间应具有良好的导向,以保证间隙均匀。......

2023-06-26

通电检查焊接质量的结果及原因分析如表4-1 所示。5)桥接桥接的外观特点是相邻焊点连接。引起浸润不良的原因可能是焊件未清理干净;助焊剂不足或质量差;焊件未充分加热。针孔易造成强度不足,焊点容易腐蚀。......

2023-06-24

注塑件成型时很难获得金属零件那样高的精度要求。一是由于注塑件的塑料所具有的收缩特性或收缩各向异性;二是由于注塑件的壁厚不均匀;三是由于注塑件的成型加工,不能够采用机械加工的工艺方法。注塑件在脱模后,应立即插入校形销。......

2023-06-30

所以X射线衍射可以对介孔和微孔材料进行表征。按照孔的有序程度,可将介孔材料分为无序介孔材料和有序介孔材料。如图4-13所示,为SBA-15的标准小角X射线衍射谱图。图4-13SBA-15的标准小角X射线衍射图谱图[9]同样,规则排列的微孔也会在不同的位置出现衍射峰。图4-14SCZN的衍射花样[10]......

2023-06-20

注塑件周侧面的“型孔与型槽”是决定注塑模的水平抽芯、斜向抽芯机构及活块的要素。找出“型孔与型槽”的尺寸要求 注塑件“型孔与型槽”的尺寸包括截面尺寸、深度、孔口和孔底的尺寸。......

2023-06-30

任务描述用阵列特征,建立完成如图2-7-1所示的排孔零件的排孔阵列。图2-7-12确定拉伸生成参数五、阵列圆孔步骤1单击选中需要阵列的直径为“24”的圆,激活阵列命令。图2-7-13阵列圆孔图2-7-14“草绘”对话框步骤2绘制截面草图。用鼠标选择排孔零件的上表面作为草绘平面,接受系统默认的参照平面,如图2-7-19所示。图2-7-23阵列实体5图2-7-24效果图加油站阵列命令可以根据一个特征,在一次操作中复制出多个完全相同的特征。......

2023-06-15

相关推荐