嵌件的材料有金属、玻璃、木材和已成型的塑料等,其中,金属嵌件用得最为普遍。解决以上问题的关键是嵌件的结构设计及其与塑件的配合关系。嵌件与模具的配合部分应能防止溢料,避免出现毛刺,影响使用性能。综上所述,在设计带嵌件的塑件时,主要应保证嵌件固定的牢靠性,塑件的强度。......

2023-06-30

塑料从熔融状态经冷却后转变为固体状态,其尺寸将产生一定量的收缩,从而使塑料制件紧紧包住模具型芯(凸模)和型腔中的凸起部分。为便于塑料制件脱模,防止脱模时撞伤或擦伤塑料制件表面,在设计塑件时,与脱模方向平行的塑料制件表面一般应具有合理的斜度,这一斜度即塑料制件的脱模斜度。

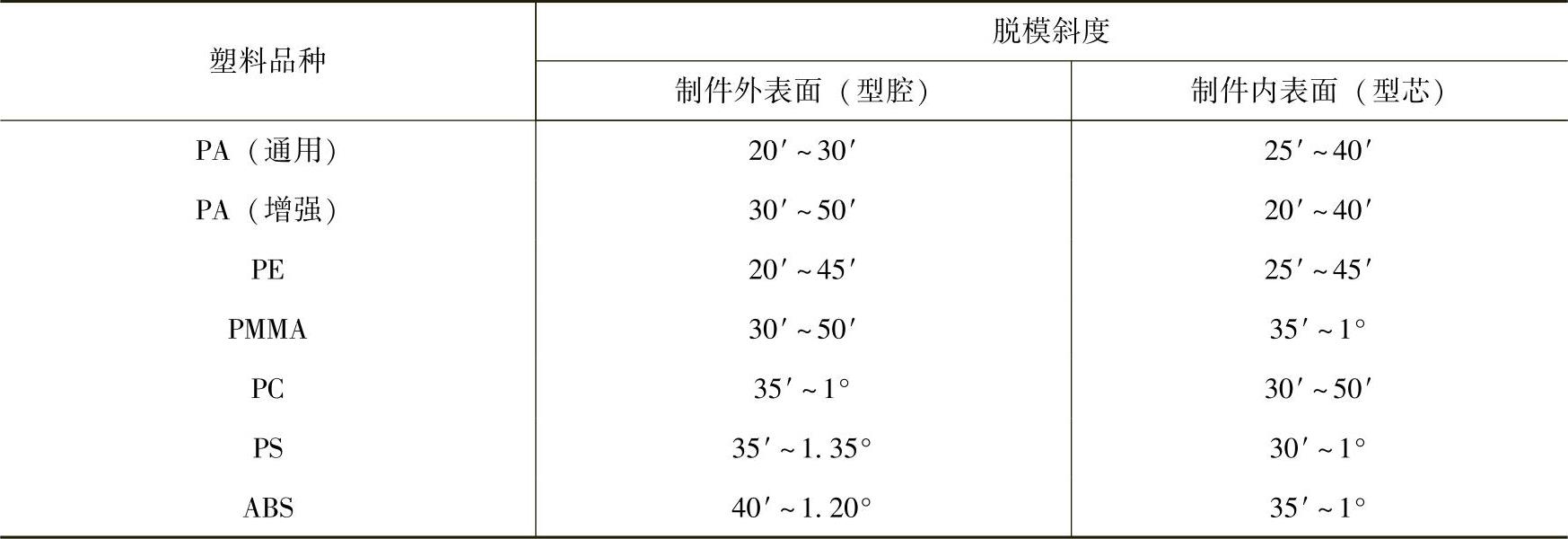

脱模斜度的大小与塑料的收缩率、塑料制件的形状、塑料制件的壁厚及部位有关。收缩率大的塑料取较大的脱模斜度。常用热塑性、热固性塑料制件的脱模斜度分别见表3⁃7和表3⁃8。在一般情况下,脱模斜度为30′~1°30′。但应注意根据具体情况而定。当制件有特殊要求或精度要求较高时,应选用较小的脱模斜度,外表面脱模斜度可小至5′,内表面脱模斜度小至10′~20′。高度不大的制件还可以不设置脱模斜度;尺寸较高、较大的制件则选用较小的脱模斜度;形状复杂、不易脱模的制件,应选取较大的脱模斜度,制件上的凸起或加强肋单边应有4°~5°的脱模斜度。

表3⁃7 常用热塑性塑料制件的脱模斜度

表3⁃8 常用热固性塑料制件的脱模斜度

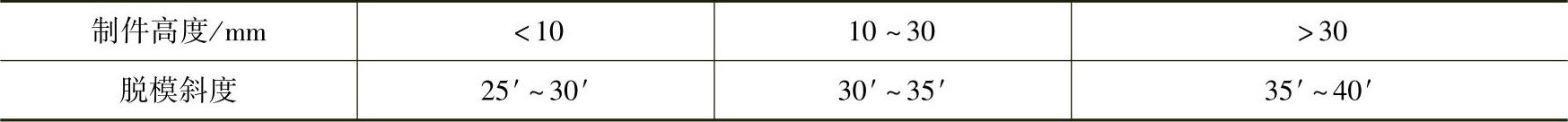

图3⁃21a所示为塑料制件的脱模斜度。制件内、外壁面都应有脱模斜度。如图3⁃21b所示,若只有内壁面有脱模斜度,脱模时制件将粘附在凹模表面。如图3⁃21c所示,若只有外壁面有脱模斜度,脱模时制件将粘附在凸模表面。如图3⁃21d所示,塑料制件上布置平行于模具启闭方向加强肋的壁面应有脱模斜度。

图3⁃21 塑料制件的脱模斜度

a)内、外壁面都有脱膜斜度 b)只有内壁面有脱模斜度 c)只有外壁面有脱模斜度 d)加强肋的壁面应有脱模斜度

在确定脱模斜度过程中,要注意考虑以下因素。

1)在必须保证塑料制件尺寸精度和制件的特殊要求时,脱模斜度造成的制件尺寸误差必须限制在该尺寸精度的公差之内并满足特殊要求。

2)为避免或减小脱模力过大而损伤塑料制件,对于收缩较大、形状复杂及型芯包紧面积较大的塑料制件,应该考虑较大的脱模斜度。

3)为使注塑开模后,塑料制件留在动模一侧的型芯上,可以考虑塑料制件的内表面取较小的脱模斜度。

4)侧壁带皮革花纹应有4°~6°的脱模斜度。

5)当塑件壁厚较大时,因成型时塑件的收缩量大,故也应选用较大的脱模斜度。如果要求脱模后塑件保持在型芯一边,那么要求塑件的内表面脱模斜度宜比外表面的小;反之,如果要求脱模后塑件保持在凹模一边,则外表面的脱模斜度应小于内表面的脱模斜度。但是,当内、外表面的脱模斜度不一致时,则无法保证壁厚的均匀。

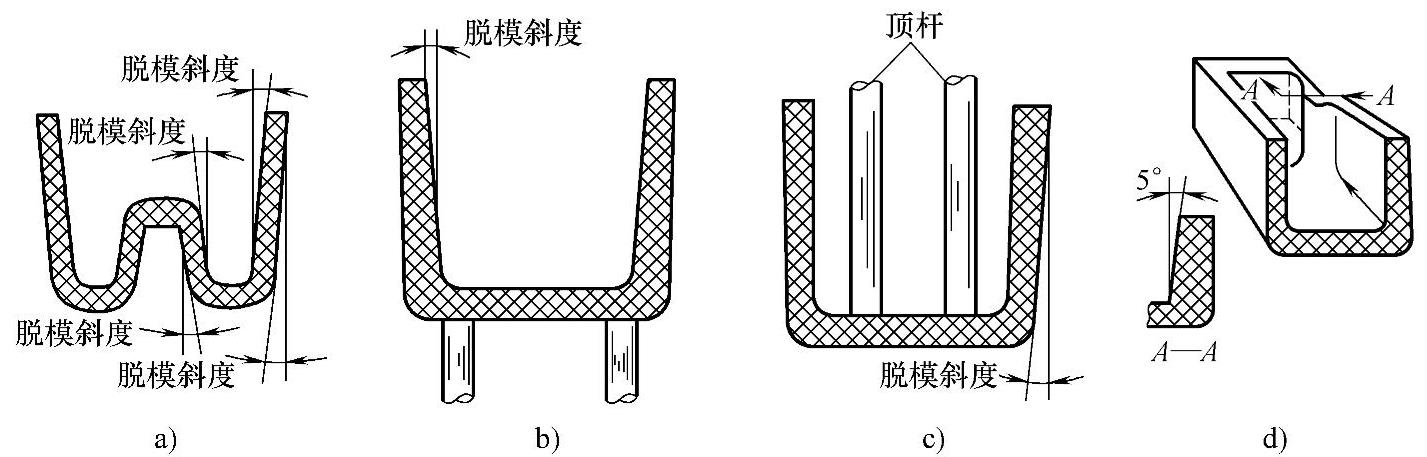

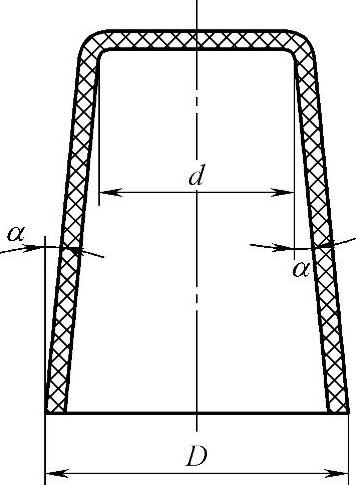

6)脱模斜度的取向原则。内孔以小端为基准,符合图样要求,脱模斜度由扩大方向得到;外形以大端为基准,符合图样要求,脱模斜度由缩小方向得到,如图3⁃22所示。一般脱模斜度值不包括在塑料制件尺寸的公差范围内。但制件精度要求高的,脱模斜度应包括在公差范围内。

图3⁃22 塑件脱模斜度的取向

有关塑件成型方案拟定与模具设计的文章

嵌件的材料有金属、玻璃、木材和已成型的塑料等,其中,金属嵌件用得最为普遍。解决以上问题的关键是嵌件的结构设计及其与塑件的配合关系。嵌件与模具的配合部分应能防止溢料,避免出现毛刺,影响使用性能。综上所述,在设计带嵌件的塑件时,主要应保证嵌件固定的牢靠性,塑件的强度。......

2023-06-30

2)装饰或掩饰塑件的结合的某些部位。3)增加装配时的结合牢固性。设计的花纹应易于成型和脱模,便于模具制造。为此,凸凹纹方向应与脱模方向一致。塑件侧表面的皮革纹等是依靠侧壁斜度保证脱模的。图339 塑件花纹的设计2.塑件上的标记、符号和文字塑件上的标记、符号和文字可以设计成三种不同的形式。这种结构形式的凸字在使用时不易损坏,模具制造也比较方便。......

2023-06-30

G4.7.2.1长系列法当水库坝址处有n年长系列来水及用水资料时,对每年进行调节计算,得到n个兴利库容。根据设计保证率p设,查V—p曲线即可求得相应的年调节设计兴利库容Vp。图G4.11兴利库容频率曲线长系列法设计保证率概念明确,资料具备时应采用此法。G4.7.2.2代表年法所谓代表年法,是指选择一个合适的年型作为代表年,以该代表年的来水过程和用水过程进行年调节计算,求得的年调节库容即设计兴利库容。......

2023-06-21

注塑件“批量”要素,是影响模具用钢和热处理方式的选择,以及模具结构的因素之一。注塑件的批量不同,对模具制造的成本和寿命的要求就不同。注塑件“批量”要素与模具结构之间的关系,见表3-18。所以,要设计好注塑模,注塑件的“塑料与批量”要素在注塑件形体分析时,是一项不能缺少的内容。......

2023-06-30

加强肋是指塑件上长的凸起物,用来改善制件的强度和刚度。有的加强肋还能改善成型时熔体的流动状况,增加流程的截面积,缩短流程。塑料制件的加强肋和凸台如图313所示。图312 塑件圆角半径的确定图313 塑料制件的加强肋和凸台图314 塑料制件加强肋形状和尺寸加强肋在布置时有以下要求。在长形或深形箱体的转角处设置加强肋,能有效地克服翘曲变形现象。加强肋的端面应低于塑料制件支承面0.05~1mm。......

2023-06-30

聚乙烯、聚丙烯等塑件均可采取类似的方法,但多数情况下,带侧凹的塑件不宜采用强行脱模,以免损坏塑件。5)塑件的形状还应考虑成型时分型面位置,脱模后不易变形等。综上所述,塑件的形状必须便于成型,以简化模具结构,降低成本,提高生产率和保证塑件的质量。......

2023-06-30

注塑件的斜向脱模与注塑模的垂直抽芯机构和活块抽芯构件的设计,是相互影响和相互关联的,分析它们的结构时,应相互联系和辩证地去分析,切不可将它们孤立开来。由于再度采用垂直抽芯机构抽芯,将会使模具结构过于复杂以及模具的体积过大,该模具方案选用了活块26构件成型。否则,又会成为新的“障碍体”,阻挡注塑件的斜向脱模运动。......

2023-06-30

图6-22 触头斥开时间计算流程图图6-22为计算触头斥开时间的迭代流程图。以6.4.1节中的CB2断路器产品为研究对象,在预期短路电流有效值为10kA条件下进行开断实验。这是因为CB2的触头预压力为4.4N,而当电流为2800A和2900A时,电动斥力分别等于4.3N和4.7N。一般来说,断路器瞬时脱扣器的动作电流为额定电流的12倍。对CB2来说,预压力的设计值可以通过下式得到:2×4.4/28252=1.59N。......

2023-06-15

相关推荐