本小节将对以下问题进行介绍:1)二维问题中的加强肋建模。图1-6 平面应力状态下的屈服面示意图2)三维问题中的加强肋建模。3)板壳、薄膜和空间面单元中的加强肋建模。2)加强肋间的间距。......

2023-06-24

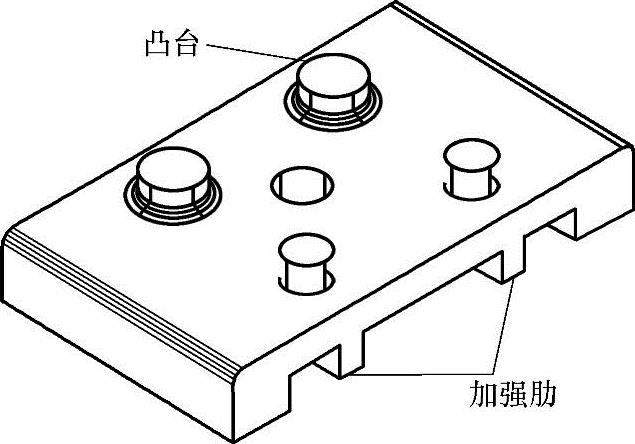

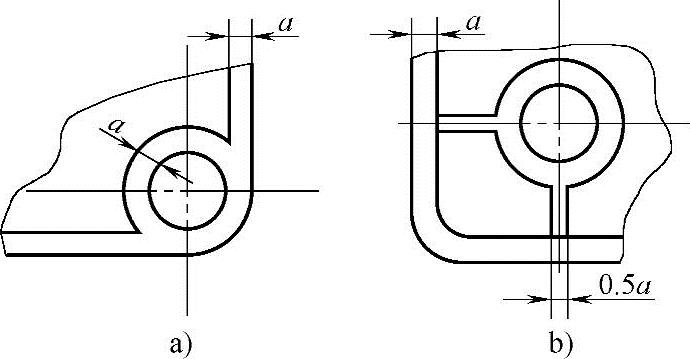

加强肋是指塑件上长的凸起物,用来改善制件的强度和刚度。有的加强肋还能改善成型时熔体的流动状况,增加流程的截面积,缩短流程。凸台是塑件上用来增强孔或供装配附件用的凸起部分。塑料制件的加强肋和凸台如图3⁃13所示。

1.加强肋

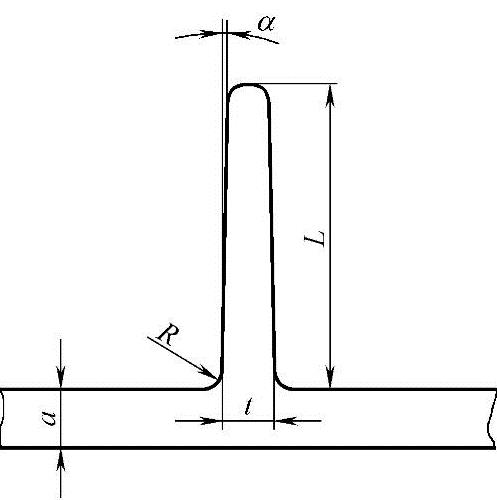

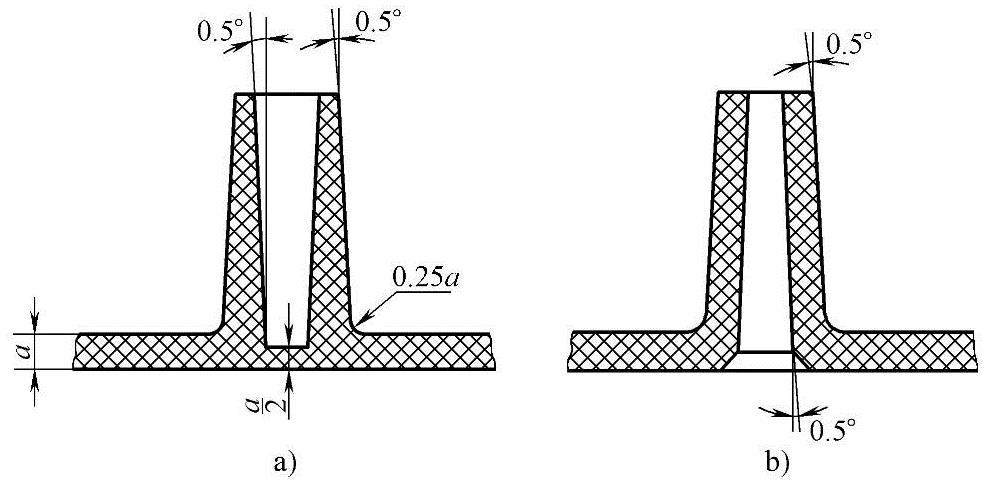

设置加强肋,其形状一定要正确。如图3⁃14所示,一般加强肋的高度不超过5a,根部厚度不超过0.75a,如果根部过厚会在塑料制件外表面产生凹陷,在材料中央产生真空泡。图3⁃14中,α=0.5°~1.5°,L=(2.5~5)a,t=(0.4~0.75)a,R≥(0.25~0.4)a,两加强肋中心间距为(3~4)a。

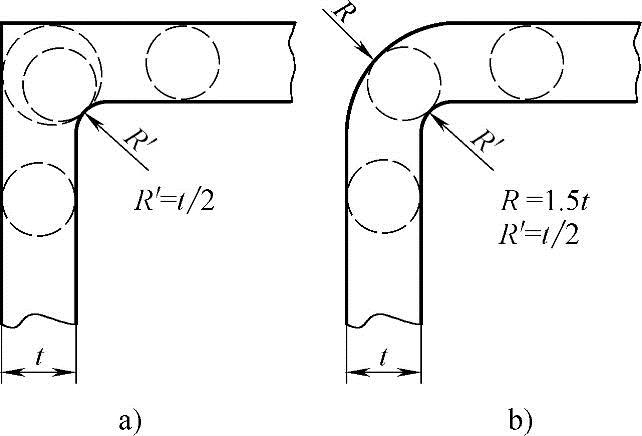

图3⁃12 塑件圆角半径的确定

图3⁃13 塑料制件的加强肋和凸台

图3⁃14 塑料制件加强肋形状和尺寸

加强肋在布置时有以下要求。

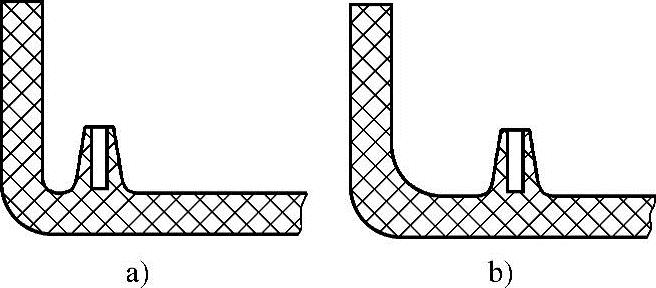

1)为减少塑料在局部汇集过多而形成凹陷和真空泡的可能性,加强肋的分布应该相互错开,尽量避免两条加强肋十字相汇,如图3⁃15所示。在长形或深形箱体的转角处设置加强肋,能有效地克服翘曲变形现象。

2)加强肋应设计得矮一些、多一些为好,因为深而狭窄的沟槽会给模具加工带来困难,高而厚则会使加强肋所在处的壁厚不均,易形成缩孔和表面凹陷。

3)加强肋的方向应与模压方向或模具的开模方向一致,以便于脱模。同时应注意制件的收缩方向。加强肋的端面应低于塑料制件支承面0.05~1mm。

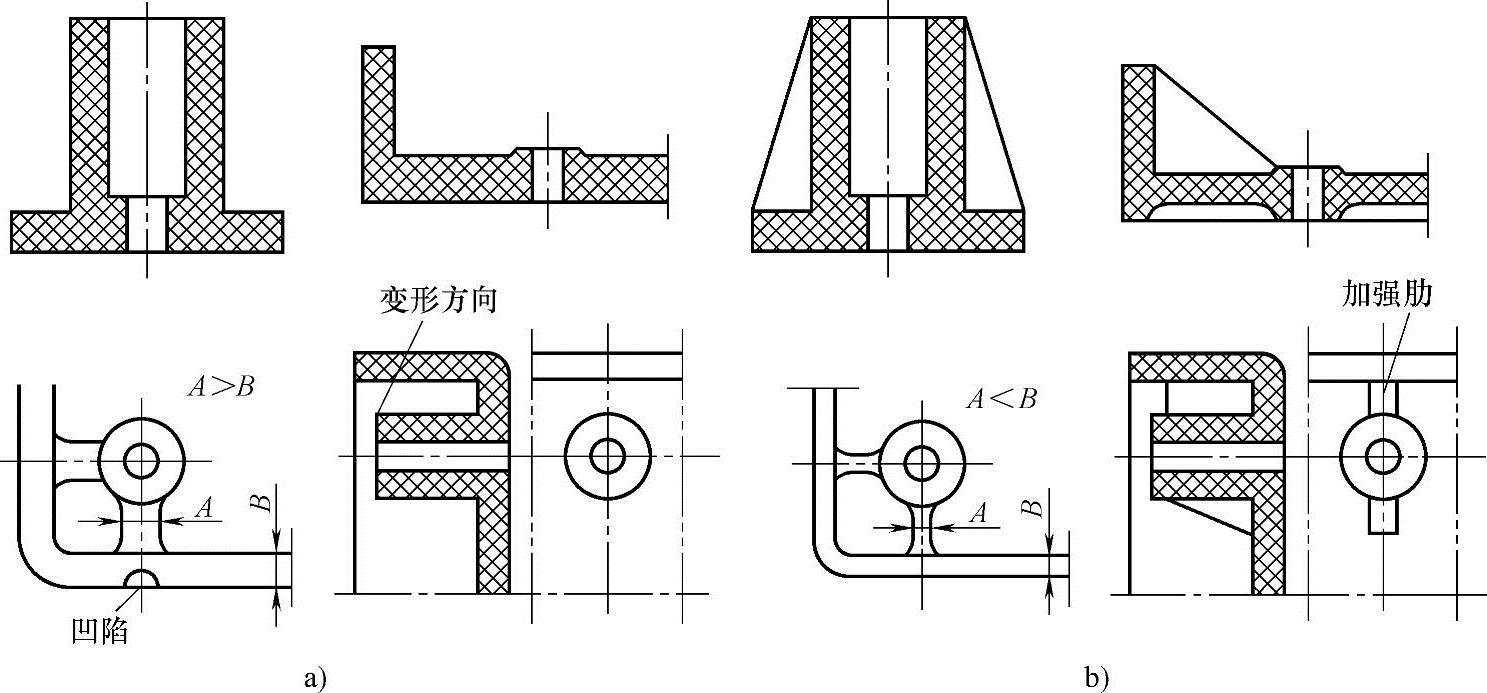

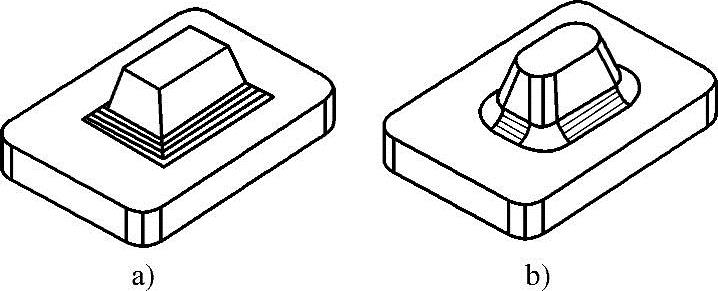

4)图3⁃16a所示的壁厚大而不均匀,而图3⁃16b所示的塑件采用了加强肋,壁厚均匀,既省料又提高了强度和刚度,避免了气泡、缩孔、凹痕和翘曲等缺陷。

图3⁃15 合理布置加强肋

a)不合理 b)合理

图3⁃16 加强肋的设计

a)不合理 b)合理

5)加强肋的高度也不宜过高,以免肋部受力破损。总之,加强肋的尺寸不宜过大,以矮一些、多一些为好,加强肋之间的中心距应大于2倍壁厚,这样既可以避免缩孔产生,又可以提高塑件的强度和刚度。

6)加强肋的设置方向应尽可能与熔体流动方向一致,以利于熔体充满型腔,避免熔体流动受到搅乱,使塑件的韧性降低。

2.凸台

凸台一般位于有加强肋的部位或制件的边缘,凸台的设计有以下要求。

1)当塑料制件与其他零件装配连接时,为能承受较大的紧固力,常要在塑料制件壁上设计柱状凸台,如图3⁃17和图3⁃18所示。这样不仅加强了凸台,而且改善了对凸台的流动充型。图3⁃18a所示为不通孔凸台,要求内孔与外圆斜度相反。图3⁃18b所示为通孔凸台,要求内孔与外圆斜度相同。

图3⁃17 圆角上凸台结构

图3⁃18 不通孔与通孔凸台形式

a)不通孔凸台 b)通孔凸台

2)太接近制件的角落或侧壁的凸台会增加模具制造的困难,图3⁃19所示。其中图3⁃19a所示的设计不合理,图3⁃19b所示的设计合理。

3)凸台应尽量设计成圆形断面,因为非圆形断面会增加模具制造的困难,如图3⁃20所示。其中,图3⁃20a所示的设计不合理,图3⁃20b所示为合理的设计。

图3⁃19 凸台的位置设计

a)不合理 b)合理

图3⁃20 凸台的形状

a)不合理 b)合理

有关塑件成型方案拟定与模具设计的文章

本小节将对以下问题进行介绍:1)二维问题中的加强肋建模。图1-6 平面应力状态下的屈服面示意图2)三维问题中的加强肋建模。3)板壳、薄膜和空间面单元中的加强肋建模。2)加强肋间的间距。......

2023-06-24

嵌件的材料有金属、玻璃、木材和已成型的塑料等,其中,金属嵌件用得最为普遍。解决以上问题的关键是嵌件的结构设计及其与塑件的配合关系。嵌件与模具的配合部分应能防止溢料,避免出现毛刺,影响使用性能。综上所述,在设计带嵌件的塑件时,主要应保证嵌件固定的牢靠性,塑件的强度。......

2023-06-30

2)装饰或掩饰塑件的结合的某些部位。3)增加装配时的结合牢固性。设计的花纹应易于成型和脱模,便于模具制造。为此,凸凹纹方向应与脱模方向一致。塑件侧表面的皮革纹等是依靠侧壁斜度保证脱模的。图339 塑件花纹的设计2.塑件上的标记、符号和文字塑件上的标记、符号和文字可以设计成三种不同的形式。这种结构形式的凸字在使用时不易损坏,模具制造也比较方便。......

2023-06-30

为便于塑料制件脱模,防止脱模时撞伤或擦伤塑料制件表面,在设计塑件时,与脱模方向平行的塑料制件表面一般应具有合理的斜度,这一斜度即塑料制件的脱模斜度。常用热塑性、热固性塑料制件的脱模斜度分别见表37和表38。2)为避免或减小脱模力过大而损伤塑料制件,对于收缩较大、形状复杂及型芯包紧面积较大的塑料制件,应该考虑较大的脱模斜度。但制件精度要求高的,脱模斜度应包括在公差范围内。......

2023-06-30

“凸台”功能用于在一个已经存在的实体面上创建一圆形凸台。下面以图4.18.1所示圆台为例,说明创建凸台的一般操作步骤。选择下拉菜单命令,系统弹出图4.18.2所示的“凸台”对话框。在“凸台”对话框中输入直径值30.0、高度值20.0,如图4.18.2所示。图4.18.2“凸台”对话框Step5.创建定位尺寸来确定圆台放置位置。图4.18.3“定位”对话框图4.18.4定义参照1图4.18.5定义参照2......

2023-11-23

任务描述挂轮架是机械中的铣床运动副附件,即轴安装在挂轮架上,齿轮再安装在轴上,用来传动分度头,使工件做复合运动。挂轮架结构简单、制造方便,通常和齿轮配合实现变速运动,应用广泛。表1-2-2 圆弧连接的画法与步骤5.单击“实体编辑”面板中的“并集”按钮,将圆柱体与长方体合并,得到油标孔和螺塞孔内凸台实体,如图11-79所示。......

2023-06-24

影响塑件尺寸公差的因素很多,而且相当复杂,主要因素有以下五个。上述影响磨损的诸因素中,塑件脱模过程的摩擦磨损是最主要的。对一副已完工的模具来说,收缩率波动是造成塑件尺寸变化的主要因素。也就是说,塑件的公差要求受到可能产生的误差限制。......

2023-06-30

聚乙烯、聚丙烯等塑件均可采取类似的方法,但多数情况下,带侧凹的塑件不宜采用强行脱模,以免损坏塑件。5)塑件的形状还应考虑成型时分型面位置,脱模后不易变形等。综上所述,塑件的形状必须便于成型,以简化模具结构,降低成本,提高生产率和保证塑件的质量。......

2023-06-30

相关推荐