分型面为粘接面,变形量应不大于0.01mm。因为这些加工所产生的切削热,会使注塑件的超高精度孔发生变形和二次自由收缩,从而达不到精度要求。再者增加了注塑件的重量和尺寸,更严重的问题是因塑料与金属收缩率不一致,常常会导致注塑件产生裂纹和熔接不良等缺陷。注塑件的成型收缩,包括成型自由收缩和成型限制收缩。但对塑料制品的工艺二次限制收缩特性的研究和应用却是空白,实际上塑料制品工艺二次限制收缩应用的价值很大。......

2023-06-30

塑料制件的壁厚是最重要的结构要素,应满足强度、结构、质量、刚度及装配等各项要求。主要体现在以下几个方面。

1)使用上必须有足够的强度和刚度。

2)在装配时能够承受紧固力。

3)在成型时熔体能够充满型腔。

图3⁃5 塑件紧固用凸耳

a)不合理 b)合理

4)在脱模时能够承受脱模机构的冲击和振动。

壁厚不宜过小,也不宜过大。壁厚过大则用料太多,不但增加成本,而且增加成型时间和冷却时间,延长成型周期。对于热固性塑料还可能造成固化不足,另外也容易产生气泡、缩孔、凹痕和翘曲等缺陷。制件的壁厚太薄,则刚性差,不耐压,在脱模、装配、使用中容易发生损伤及变形。另外,若壁厚太薄,型腔中流道狭窄,流动阻力加大,造成填充不满,成型困难,如图3⁃6所示。

图3⁃6 塑件壁厚

塑件壁厚设计的基本原则是壁厚均匀,充型、冷却收缩均匀,形状性好,尺寸精度高,生产率高。如果塑件壁厚不一致,则会因固化或冷却速度不同而引起收缩不均匀,从而在塑件内部产生内应力,导致塑件产生翘曲、缩孔甚至开裂等缺陷。若塑件结构必须有厚度不均匀的情况时,则应使其变化平缓,避免突变,否则易变形。

为达到制件壁厚均匀,可采用如下方法。

1)对厚壁进行掏空,如图3⁃7a和图3⁃7b所示。

2)合理增加(薄壁处)或减少(厚壁处)壁厚,如图3⁃7c所示。

3)当出现不同的壁厚而无法避免时,则可采用倾斜方式使壁厚逐渐变化,如图3⁃6b所示。

4)采用加强肋减小制件壁厚。

图3⁃7 塑料制件壁厚设计

塑料制件壁厚大小主要取决于塑料品种、制件尺寸及成型工艺条件。热固性塑料制件的壁厚一般为1~6mm,最厚不超过13mm。一般热固性塑料的小型件壁厚取1~2mm,大型件壁厚取3~8mm。热塑性塑料制件的壁厚一般为2~4mm,因热塑性塑料易于成型薄壁制件,所以壁厚可达0.25mm,但以不小于0.6~0.9mm为宜。如果壁厚取得过小,装配紧固时将对塑件的强度和刚度产生影响。设计电器产品制件时,其壁厚的选择与绝缘性能有关。另外,在脱模顶出过程中,较小的壁厚会使塑料制件受到变形的损伤。为提高塑料制件的刚度,通常不是采用增加塑料制件壁厚的方式,而是采用增设加强肋或以形体的刚性结构设计来满足。

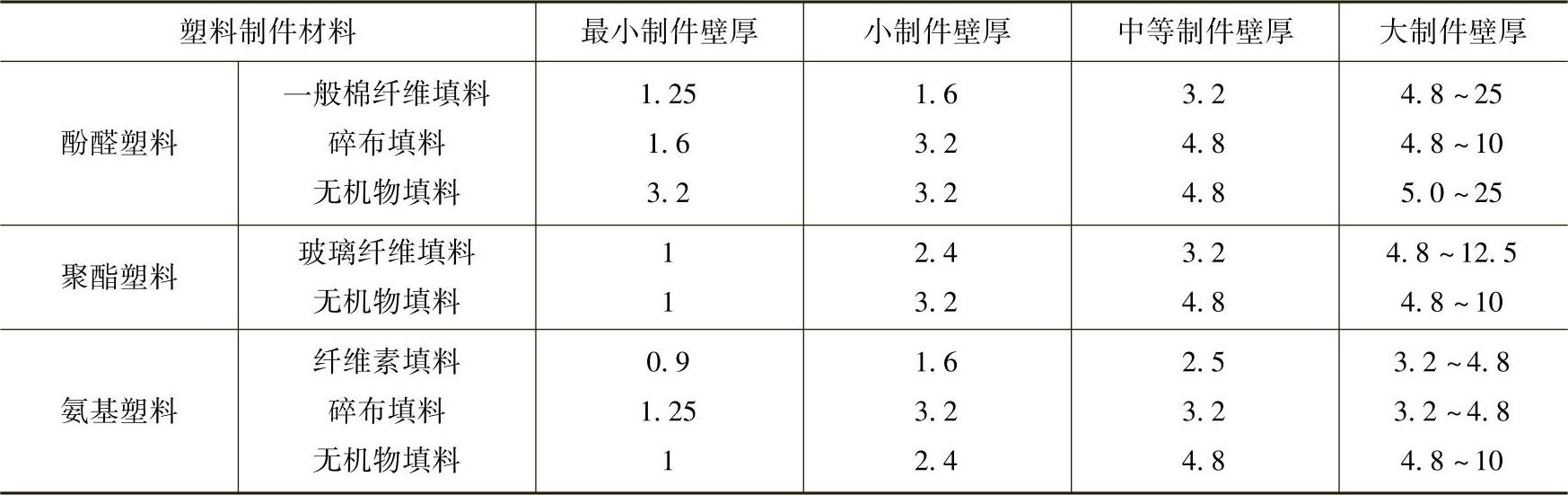

制件的最小壁厚与塑料材料的流动性有关,表3⁃4为热固性塑料制件的壁厚推荐值,表3⁃5为热塑性塑料制件的壁厚推荐值。

表3⁃4 热固性塑料制件的壁厚推荐值 (单位:mm)

表3⁃5 热塑性塑料制件的壁厚推荐值 (单位:mm)

(续)

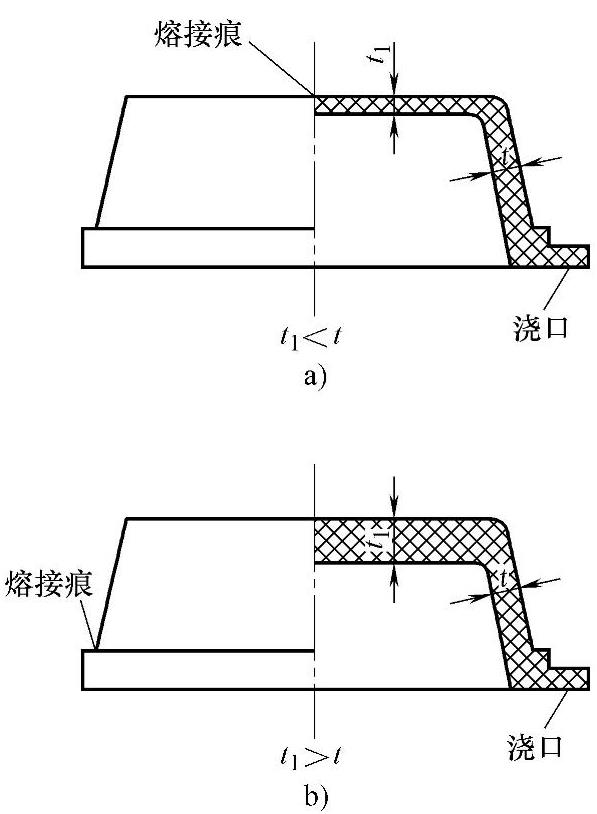

有时,为了使可能产生的熔接痕处于适当的位置,设计时可有意改变塑件的壁厚,如图3⁃8所示,为了保证塑件制件顶部质量,增大顶部厚度,使熔体流动畅通,避免熔接痕产生于顶部。

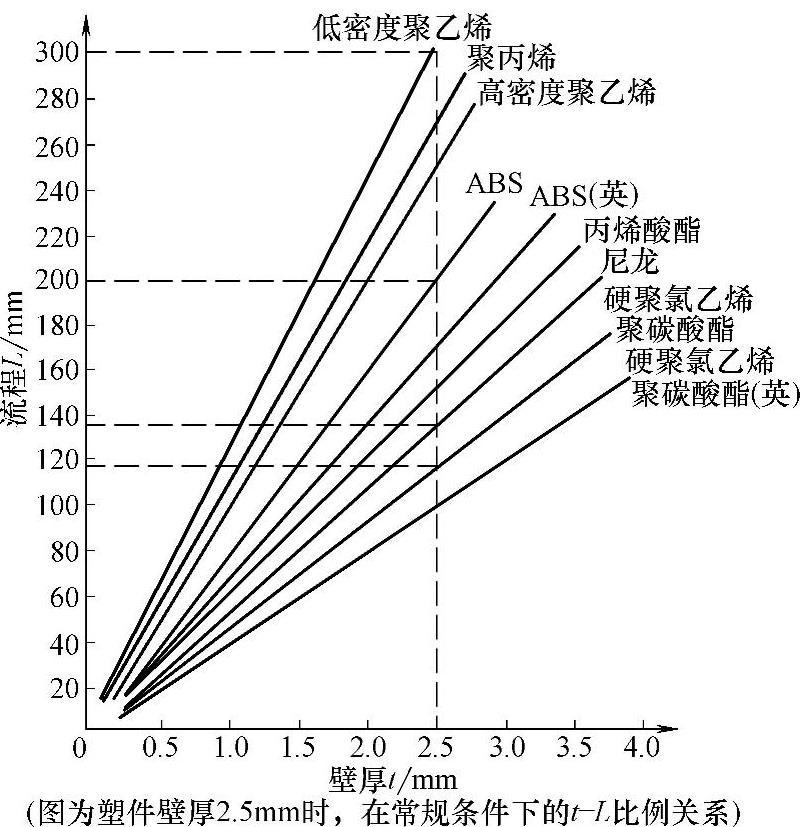

此外,壁厚与流程有密切的关系。所谓流程是指熔料从进料口起流向型腔各处的距离。确定流程的长度L如图3⁃9所示。大量实验证明,各种塑料在常规工艺参数下,流程长短与塑件壁厚成比例关系。塑件的壁厚越大,则允许的流程越长。

图3⁃10所示为塑件壁厚2.5mm时,在常规成型条件下不同塑料的壁厚t与流程L的关系曲线。该曲线用于校核塑件成型的可能性。如果不能满足曲线关系,则需增大壁厚t或改变浇口位置或数量,以缩短流程L来满足成型要求。

图3⁃8 为避免产生熔接痕而采取不均匀壁厚

a)不合理 b)合理

图3⁃9 流程长度的计算

图3⁃10 壁厚t与流程L的关系曲线

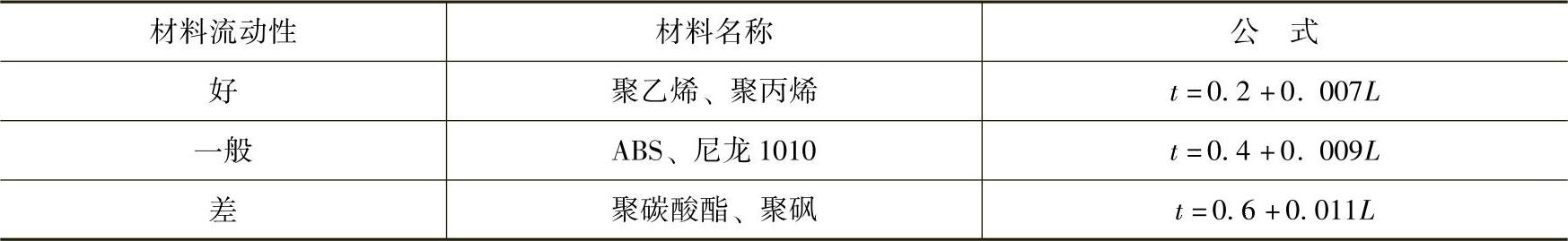

塑件的壁厚也可根据与流程之间的经验公式来确定,见表3⁃6。

表3⁃6 根据流程计算塑件壁厚的经验公式 (单位:mm)

注:若成型工艺采取一定的措施,适当提高模具温度、料流速度、注射压力、成型温度等,最小壁厚还可以比上述数值小一些,表中t为壁厚,L为流程。

有关塑件成型方案拟定与模具设计的文章

分型面为粘接面,变形量应不大于0.01mm。因为这些加工所产生的切削热,会使注塑件的超高精度孔发生变形和二次自由收缩,从而达不到精度要求。再者增加了注塑件的重量和尺寸,更严重的问题是因塑料与金属收缩率不一致,常常会导致注塑件产生裂纹和熔接不良等缺陷。注塑件的成型收缩,包括成型自由收缩和成型限制收缩。但对塑料制品的工艺二次限制收缩特性的研究和应用却是空白,实际上塑料制品工艺二次限制收缩应用的价值很大。......

2023-06-30

型坯径向壁厚控制装置原理如图5-17所示。型坯达到要求长度后应进行切断。图5-16 型坯轴向壁厚控制装置原理1,10—液压泵 2—电磁阀 3、7—液压缸 4—芯模 5—机头 6—压料器 8—壁厚伺服信号 9—伺服阀 11—储料量反馈信号 12—放大器 13—程序控制器图5-17 型坯径向壁厚控制装置原理1—伺服液压缸 2—可挠性环 3—机头 4—芯模......

2023-06-15

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

3有下列情况之一的,应测定气瓶最小壁厚:高压气瓶的容积残余变形率大于6%;容积大于12L的高压气瓶,重量损失超过5%的;气瓶有严重腐蚀或其他影响强度的缺陷时。......

2023-06-25

塑料成型工艺性能是塑料在成型加工过程中表现出来的特有性质。当塑料的流动性差时,在注射成型过程中,就不易充满型腔而造成缺料。塑料的流动性有统一的测定与表征方法。塑件成型后由成型温度冷却至室温时会产生收缩,这是主要的成型收缩因素。成型时的注射压力高,塑料的弹性恢复大,则收缩小。常用热塑性塑料、热固性塑料的收缩率,见表23和表24。......

2023-06-30

可见,未来我国塑料模具技术的主要将向以下方向发展。3)在塑料注射成型模具中,积极应用热流道技术,推广气辅或水辅注射成型及高压注射成型技术,以满足产品的成型需要。目前,我国模具的商品化率、标准化率均低于30%,而先进国家均高于70%。10)开发新的成型工艺与模具,以满足未来多学科、多功能综合产品开发设计技术的要求。......

2023-06-30

相关推荐