两种非晶态配方组分相容性好,如PVC/NBR、PVC/EVA及PS/PPO等。树脂与助剂的粒径越接近,越有利于混均匀。例如聚乙烯碳酸钙填充母料配方中,大量的碳酸钙为1250目的微细粉末,如果选择微细的聚乙烯树脂粉末为载体,配方的混合均匀性就会大大提高。在具体选择配方的各个组分时,要选用酸碱性相近的组分,如果选用酸性、碱性组合用于相互发生化学反应,就会丧失助剂原有的性能。......

2023-06-26

组成塑料的最基本成分是合成树脂,称为基质材料。按实际需要,塑料材料中一般还含有许多其他成分,称为助剂(添加剂)。这些助剂用以改善材料的使用性能或工艺性能。

对助剂的基本要求是功能上有效,在塑料加工使用条件下稳定,与树脂结合稳固,不渗析和喷霜,无毒无味,价格适宜。渗析是指塑料中某助剂向相接触的其他材料中迁移的现象。渗析的发生是由于该助剂在基质材料树脂中有一定的溶解度,也可能是在所接触的材料中有一定的溶解度。喷霜是指塑料中某助剂向制品表面迁移的现象,一般主要是指增塑剂和润滑剂。当该助剂在加工温度下在树脂中完全溶解,但在室温下仅部分溶解时,所成型的制件在室温下存放或使用时就会发生喷霜现象。对于助剂的选择必须慎重考虑到上述情况,防止渗析和喷霜现象发生。

塑料材料所使用的助剂件种很多,包括填充剂、增强剂、增塑剂、润滑剂、抗氧剂、热稳定剂、光稳定剂、阻燃剂、着色剂、抗静电剂、固化剂、发泡剂和其他某些助剂。

1.树脂

塑料的主要成分是合成树脂,占塑料总质量的40%~100%。其作用是使塑料具有可塑性和流动性,将各种助剂粘结在一起,并决定塑料的类型(热塑性或热固性)和主要性能(物理性能、化学性能、力学性能及电性能等)。

2.填充剂和增强剂

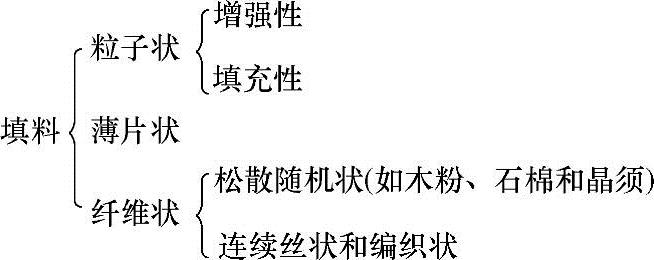

填充剂又称填料,一般是对聚合物呈惰性的粉末物质。它的加入可以改善塑料的某些物理性能(如导热性、膨胀性、耐热性、硬度、收缩性和尺寸稳定性等),扩大它的使用范围,减少树脂用量,降低成本(填料含量可达近40%)。在许多情况下填充剂所起的作用并不比树脂小,是塑料中一个重要但并非必要的成分。填料的类型如图2⁃3所示。

图2⁃3 填料的类型

增强剂是用来提高塑料的力学性能,即提高材料强度、刚度和硬度等的助剂,以增大材料的承载能力,也往往伴随着改善材料的其他物理性能,如提高耐热性,减小收缩,改善尺寸稳定性,改变导热性和热膨胀性等。人们往往将这两种含义有所区别的助剂视为同一种。但实际上,填料的含义较广,增强剂的含义较窄,可将增强剂包括在填料内,视为专用于改善材料力学性能的填料。

将增强剂或填料加入材料后,对材料的增强效果或对其他性能的改善效果主要取决于以下几种基本因素。

1)增强剂或填料本身的物理力学性能(如强度、弹性模量、硬度、导热性和膨胀性等)。

2)增强剂或填料的表面性质,只有在增强剂或填料与树脂牢固地结合时,才能最大限度地产生增强作用或达到对材料其他性能的改善效果。

3)增强剂或填料的比表面大小。增强剂或填料的比表面越大,与树脂所结合的表面越大,结合的牢固程度就越大,对材料性能改善越明显。粒状填料的粒度越小越好,薄片状和纤维状填料则希望尽可能薄些或细而长些。

对填料的要求如下。

1)易被树脂浸润,与树脂有很好的粘附性,性质稳定。

2)填料的颗粒大小和表面状况对塑料性能也有一定影响,颗粒越小对制品稳定性和外观等方面的改善作用就越大。

3)还要求填料分散性良好,不吸油和水,对设备不严重磨损。

填料的加入改变了分子间的构造,降低了结晶倾向,提高了玻璃化温度和硬度,常会使塑料的强度和耐湿性降低,填料量大时会使加工性能和表面光泽变差,因此需严格控制填料品种和加入量。

3.增塑剂

增塑剂是用以改善塑料塑性,增加成型加工时的流动性,降低制品的脆性,改善材料耐寒性的一种助剂。

增塑剂对塑料的增塑原理主要是增塑剂分子可对树脂大分子起隔离作用,使不同分子链之间的距离增大,减小大分子之间的相互吸引力和缠结,使分子链的内旋转变得容易,从而增加分子链的柔曲性并使分子链相互滑移变得容易,从而增大材料流动性、改善耐寒性和减小脆性等。

根据卫生指标,增塑剂分为有毒、低毒和无毒三类。完全无毒的增塑剂不多,低毒增塑剂根据各国卫生部门的允许可以有条件地用于接触食品和医药行业。

根据相容性的大小,增塑剂可分为主增塑剂和辅增塑剂。主增塑剂与塑料有良好的相容性,可单独使用;辅增塑剂与聚合物相容性较差,一般不能单独使用,常与主增塑剂并用。

根据应用性能,增塑剂还可分为耐寒性、耐热性、耐候性、耐燃性、防霉性和抗静电性等增塑剂。

对增塑剂的基本要求如下。

1)挥发性很小,能与树脂很好地混溶而不起化学反应。

2)不易从制件中析出及挥发。

3)不降低制件的主要性能。

4)无毒、无害、无色、不燃及成本低等。

一般需由多种增塑剂的混用才能满足对多种性能的要求。实际上,增塑剂是树脂的不挥发性溶剂。欲达到增塑剂能与树脂良好的混溶,必须选用那些与树脂溶解度参数接近的品种。增塑剂的分子量不能太小,方可保证具有很小的挥发性。一般使用的增塑剂,其分子量都希望接近或超过300。

增塑剂的常用品种有以下几类。

1)苯二甲酸酯类,常用品种包括邻苯二甲酸二丁酯和二辛酯等。这类增塑剂的优点是可使材料保持良好的绝缘性和耐寒性。

2)磷酸酯类,常用品种有磷酸三甲酚酯、磷酸三酚酯和三辛酯。这类增塑剂的特点是可以使材料保持有较好的耐热性,但耐寒性较差,且该类增塑剂有毒性。

3)二辛酯类,常用品种有己二酸、壬二酸、癸二酸等。这类增塑剂可以使材料具有较好的耐寒性,但耐油性较差。

在现有塑料品种中,使用增塑剂最多的塑料品种是聚氯乙烯、聚乙酸乙烯、丙烯酸酯类塑料和纤维素塑料。其中,聚氯乙烯塑料的增塑剂用量最大,占增塑剂总产量的80%以上。

4.热稳定剂

加入到塑料配料中,能改善树脂的热稳定性,抑制其热降解、热分解的助剂称为热稳定剂。由于聚氯乙烯的热稳定性问题特别突出,一般所说的热稳定剂多是指对聚氯乙烯塑料的专用热稳定剂。除聚氯乙烯外,聚甲醛塑料的热稳定性问题也较突出,但聚甲醛主要是采用对树脂端基封闭处理的方法提高热稳定性。其他塑料在合理的熔融加工温度范围内,都具有尚好的热稳定性。

对热稳定剂的要求如下。

1)热稳定效率高,并兼具一定的光稳定性。

2)与被稳定的塑料相容性好,不升华,不迁移,不喷霜,不易被水、油或溶剂抽提。

3)不与其他助剂反应,不被硫或铜污染。

4)不会显著地影响聚合物的理化性能。

5)无毒、无污染、无异味。

6)可制得透明制品。

7)加工使用方便。

8)价格低廉。

常用热稳定剂种类如下。

1)铅盐热稳定剂。这类热稳定剂的优点是长时间耐热性优良、耐候性优良,且价廉;缺点是毒性较大,在树脂中的相容性和分散性较差。

2)金属皂类热稳定剂。这类热稳定剂的优点是除起热稳定作用外,还可兼起材料的润滑作用。

3)有机锡化合物热稳定剂。这类热稳定剂的优点是可使塑料制品保持良好的透明性、突出的耐热性,并可与金属皂类热稳定剂产生协同效应;缺点是价格较贵。

5.光稳定剂

加入到塑料配方中,能改善塑料的耐日光性,防止或降低日光中紫外线对塑料产生破坏的助剂,统称光稳定剂,又称抗紫外线剂。

日光的波长范围很宽,在200~10000nm范围内。虽然日光通过大气层(主要是臭氧层)过滤到达地面时,所保留下的主要是290~3000nm范围波长的光,其中波长在400~500nm范围的可见光约占40%,红外光约占55%,紫外光仅占不足6%,但这不足6%的紫外光对塑料破坏最大,因为它所具有的能量足以引起几乎所有塑料内树脂的自动氧化反应和大部分树脂大分子链断链。

光稳定剂的类型及作用,按其实质可分为以下三类。

1)紫外光屏蔽剂。这种光稳定剂也称遮光剂,其作用是可以吸收或反射(主要是反射)紫外光,使塑料材料免受或减小紫外光的损害。这是材料抗紫外光的首道防线。这类光稳定剂的主要品种是TiO2、ZnO等无机颜料、无机填料和炭黑。

2)紫外光吸收剂。这是光稳定剂的主体,可以强烈地吸收紫外光,使光能以热能形式放出,大大减小对材料的损害。这是抗紫外光的第二道防线。这类光稳定剂的主要品种有水杨酸酯类、二苯甲酮类和苯丙三唑类等。

3)紫外光碎灭剂。这类光稳定剂的作用是扑灭紫外光的活性。当射向塑料制件的紫外光尚未被第一、二道防线的光稳定剂全部反射和吸收时,剩余部分被材料吸收,使材料中的树脂分子激发为“受激态”,加入材料配方中的这类光稳定剂可以从受激的树脂分子中迅速吸收能量,使之回到低能的稳定状态,将其“碎灭”。

对光稳定剂的具体要求如下。

1)能强烈吸收紫外光或有效碎灭激发态分子,或具有捕获自由基的足够能量。

2)热稳定性好,在所用塑料加工温度下不发生变化。

3)具有优良的光稳定性和化学稳定性,不与其他组分发生不利反应。

4)与聚合物有良好的相容性、不挥发、不迁移、不被水和溶剂抽出。

5)无毒、无污染。

6)价廉。

6.耐氧剂

许多树脂在制造、储存、加工和使用过程中都会因氧化而加速降解。添加到塑料配方中,能延缓或抑制塑料氧化降解、抑制其性能变劣的物质统称为耐氧剂。

对耐氧剂的具体要求如下。

1)有优良的耐氧化性能。

2)与聚合物相容性好,不喷霜。

3)在所用塑料加工温度下稳定,不与其他助剂发生不利反应。

4)无毒、无污染、不变色。

5)不影响聚合物的其他重要性能。

6)耐抽出性好,挥发和迁移性小。

7)价廉。

耐氧剂的分类方法繁多,一般按作用原理分为三大类,即链终止剂、过氧化物分解剂和金属离子纯化剂。另一种常用的分类方法是按耐氧剂的化学结构分类,大致可分为酚类(含单酚、双酚、三酚、多酚、对苯二酚和硫代双酚等)、胺类(含奈胺、二苯胺、对苯二胺和喹啉衍生物)、亚磷酸酯类、硫酯类和其他类。

以上热稳定剂、光稳定剂、耐氧剂和某些塑料配方中使用的耐臭氧剂、抑铜剂合称防老化剂。

7.抗静电剂

加入塑料配方中或涂敷在塑料制件表面,防止制件表面聚积电荷的助剂称为抗静电剂。塑料是优异的电绝缘材料,但是也带来一个有害的现象,即表面容易聚积电荷产生静电。任何两个物体互相摩擦都会使表面产生电荷。电阻小的物体,表面电荷容易消除;电阻大的物体,表面电荷不易消除,会随着表面的反复摩擦使电荷聚积。塑料制件在成型加工和使用过程中,表面很容易因摩擦而聚积电荷形成静电。

(1)塑料制件表面产生静电带来的危害

1)表面带静电的塑料制件很容易吸附空气中的灰尘,使表面脏污,这不仅影响表面美观,也常常使工作性能变坏,使透明制件透明度下降,使电影胶片图像模糊。

2)引起事故。塑料薄膜在生产中若产生表面静电,则易引起周围易燃易爆品燃烧爆炸,人工操作中接触亦有麻感。

(2)抗静电剂的具体作用 从根本上说,抗静电剂的作用在于降低塑料制件的表面电阻,防止电荷积累。不同品种抗静电剂的具体作用有以下几种。

1)抗静电剂中所含的亲水基团增加制件表面的吸湿性,增加导电性(因表面形成导电膜)。

2)离子型抗静电剂可以增加制件表面离子浓度,增加表面导电性。

3)抗静电剂具有较大的介电常数,加入塑料配方后可以增大材料电容,减小塑料制件表面摩擦时的电荷聚积。

4)某些抗静电剂可以增加塑料制品表面的平滑度,降低摩擦因数,因而也可减小摩擦时产生的电荷数量。

以上四种作用中,前两种是加速表面电荷的传导,后两种是减少表面电荷的产生。

对抗静电剂的具体要求如下。

1)抗静电效果好、持久并稳定。

2)耐热性好,在塑料加工条件下不受热分解。

3)不明显影响塑料的加工性能和使用性能。

4)与塑料具有一定的相容性和适当的渗出速率。

5)不与其他助剂产生对抗效应。

6)无毒、无臭、无污染。

7)价格低廉。

(3)抗静电剂的品种

1)按化学结构可分为离子型和非离子型两类。

2)按使用方法又可分为内添加型和外涂型。

8.阻燃剂

加入到塑料配方中,能够降低材料的燃着倾向和程度,或降低燃烧速率和火焰传播速率的助剂称为阻燃剂。

对阻燃剂的具体要求如下。

1)阻燃效率高。

2)在所用聚合物的加工温度下不分解,持久稳定,但在该聚合物热分解时则必须急速分解以发挥其阻燃效果。

3)不显著降低聚合物的力学性能。

4)无毒、无污染,阻燃过程中不产生或尽量少产生有毒气体或烟雾。

5)价格便宜。

阻燃剂按其使用方法可以是添加型也可以是反应型。添加型阻燃剂是在塑料配制或成型加工过程中掺入塑料中,这种类型多用于热塑性塑料,也可用于热固性塑料。反应型阻燃剂是在塑料内的树脂合成时作为反应组分之一参与合成反应,成为树脂分子链的组成部分。这种阻燃剂只用于热固性塑料。

常用的阻燃剂如下。

1)含卤化合物的阻燃剂,如六溴化苯、四溴丁烷、五溴乙苯、十溴二苯醚等,皆属添加型阻燃剂。

2)含卤化合物的阻燃剂,又如三溴苯酚、五溴苯酚、四溴双酚A等,皆属反应型阻燃剂。

3)含磷化合物的阻燃剂,多是磷酸三酯类,如磷酸三甲酯、磷酸三(-氯丙)酯、磷酸三(2,3-二丙基)酯等,皆属添加型阻燃剂。

应当指出的是,卤化物虽是现用阻燃剂中阻燃效果较好者,但材料一旦燃烧后,卤化物受热会放出有毒的卤化氢。因此,研制开发高效无毒或低毒阻燃剂以取代卤化物是今后的发展方向。

9.润滑剂

加入到塑料配料中,以便在塑料成型加工中减小摩擦,改善加工性能的助剂,称为润滑剂。塑料润滑剂有外润滑剂与内润滑剂之分。

(1)外润滑剂 外润滑剂用于减小塑料加工时物料或制件与加工设备金属表面间的摩擦或黏附,如减小熔体与注射机、挤出机螺杆间或与料筒间的摩擦、制件与模具型面间的摩擦等。

对外润滑剂的具体要求如下。

1)表面张力小,可减小聚合物与金属表面间的摩擦。

2)与聚合物的相容性较小,在塑料加工过程中容易迁移至物料表面。

3)含有亲金属的极性基团,可以在聚合物表面形成朝金属取向排列的极性润滑层。

外润滑剂除可加入到塑料配料中之外,也可涂擦在金属模具表面,在这种情况下称为脱模剂或防粘剂,一般不包括在塑料助剂之列。

(2)内润滑剂 内润滑剂用于减小塑料熔融加工时树脂大分子之间的摩擦,降低熔体黏度,增加熔融物料的流动性,有利于塑料的加工。

对内润滑剂的具体要求如下。

1)应该与树脂大分子有适当的相容性。

2)室温下相容性小,随温度提高,相容性增大。

3)在聚合物的熔融温度下,与其具有较好的相容性。

(3)内润滑剂与增塑剂的区别 内润滑剂虽可促进塑料熔体的流动,但并不影响材料固体状态的物理性能和力学性能,因为润滑剂用量极小,一般仅占配料的千分之几,远小于增塑剂用量。内润滑剂只能加入到塑料配料中。

(4)塑料润滑剂的种类 多数润滑剂兼有内、外润滑剂的双重功能。常用的塑料润滑剂种类如下。

2)脂肪酸酰胺类,如硬脂酸酰胺、油酸酰胺、软脂酸酰胺、己酰胺和辛酰胺等。

3)金属皂类,如钙、镁、钡、锂、锌和铅等金属的硬脂酸盐皆是塑料用外润滑剂,此外正辛酸铅、月桂酸铅和肉豆蔻酸铅等也是较常用的润滑剂。

4)烃类,如石蜡(主要成分是碳原子数为18~30的烷烃,相对分子质量为250~450)、液体石蜡(碳原子数为10~18的烷烃,相对分子质量为150~250)和聚乙烯蜡(平均相对分子质量为1500~5000的低相对分子质量聚乙烯)。

5)硅有机化合物,如甲基硅油(聚二甲基硅氧烷)和乙基硅油(聚二乙基硅氧烷)。

应当指出的是,用于塑料摩擦件(如齿轮、轴承)以减小摩擦磨损的石墨亦可归入外润滑剂之列,但一般不列入塑料助剂范畴。

10.着色剂

加入到塑料配料中使塑料制品具有各种颜色的助剂统称为着色剂。

(1)着色剂的功能

1)美化产品,使制品光彩夺目,提高制品的商品价值。

2)赋予制件某种特殊功能。例如,可作为辨认标志,或起隐蔽伪装作用,或改善制件的某些性能(如可改善光学性能、耐候性等)。

(2)对着色剂的具体要求

1)色彩鲜艳,着色力大。

2)在塑料中分散良好。

3)耐热、耐光、耐候性好。

4)耐溶剂性和化学稳定性好。

5)对塑料的加工性能和使用性能无明显影响。

6)无毒、无污染。

7)价廉。

(3)着色剂的分类 着色剂按其溶解性能分为染料和颜料两大类。

1)可以在水、油或有机溶剂中溶解的着色剂称为染料,一般都是有机化合物。染料的优点是色泽鲜艳,色彩夺目,色谱齐全,但缺点是耐热性、耐候性、耐溶剂性皆差,在塑料加工温度下或较高的温度使用过程中易分解变色,或在制品使用过程中易渗析、迁移,造成串色或对其他接触物的污染。染料是纤维、织物等纺织品的主要着色剂,在塑料中应用较少,主要是用在光学塑料制品中,可以使透明塑料保持较好的透明性。

2)颜料是不能溶解的着色剂,无论在水中或油中,或在其他溶剂中,都很难使其溶解,因此只能以细粉状均匀掺混到材料中。颜料可以是有机化合物,也可以是无机化合物。颜料是塑料中采用的主要着色剂。

无机颜料的耐热性、耐候性、耐溶剂性皆优,价格也较低。有机颜料的耐热性、耐候性、耐溶剂性等皆不及无机颜料,但色泽鲜艳夺目,在塑料中分散性较好。颜料的遮盖力(即遮蔽树脂材料本色的能力)优于染料,特别是无机颜料。但遮盖力越好,所得制品透明性越差,越不适于透明塑料。

11.发泡剂

为使塑料制品产生泡沫结构所需加入的助剂称为发泡剂。发泡剂可分为物理发泡剂和化学发泡剂两大类。

1)物理发泡剂。依靠汽化或升华作用产生大量气体而起发泡作用的发泡剂称为物理发泡剂。这类发泡剂一般是低沸点液体或易升华的固体。其中,常用的是低沸点液体,如丁烷、戊烷、己烷、三氟氯甲烷、三氯氟甲烷和三氟三氯乙烷。氮气和二氧化碳也是常用的物理发泡剂。

2)化学发泡剂。易分解产生大量气体而起发泡作用的物质称化学发泡剂,如NaHCO3、(NH4)2CO3、偶氮化合物、磺酰肼类化合物等,又如偶氮二甲酰胺和对甲基苯磺酰肼等。

12.固化剂

加入到热固性塑料配方中,可以使树脂分子链间产生交联反应,形成三维网状或立体结构大分子的一种助剂称固化剂。固化剂具有专用性,每类热固性塑料均采用与其他热固性塑料所不同的固化剂。

综上所述,塑料配方中各种助剂的选择原则应遵循以下几点。

1)助剂与聚合物应具有良好的相容性,以期能长久、稳定、均匀地保持在塑料制件中,起到应有的效果。否则,助剂就容易析出,固体助剂的析出俗称喷霜,液体助剂的析出则称渗出,从而影响制件质量。但是,并不是所有的助剂都必须要求与聚合物有良好的相容性。例如,润滑剂的相容性就不能过大,特别是外润滑剂,否则就无法起到外润滑的作用。

2)助剂在制件中应具有较好的稳定性,不易挥发,不易从溶剂中抽出或向其他物体迁移。

3)助剂应具有良好的可加工性,在塑料的成型加工条件下不分解变质,不挥发或升华(但发泡剂、阻燃剂等助剂例外),不影响成型加工的正常进行。

4)助剂应能满足制品使用的特定要求,如外观、气味、污染性、持久性、电气性能、热性能和耐候性等。

5)助剂应尽量无毒或无环境污染,对从事塑料成型加工和使用塑料制品的人员尽可能不产生有害影响。用于食品、药物包装和玩具时,助剂必须满足相应的卫生标准。

6)助剂在改善聚合物某些性能的同时,不应严重损害聚合物的其他性能。

7)同类助剂中的一种助剂不可能满足多种要求,因而在实际应用中往往是将两种或多种配合使用,这样可以起到取长补短的作用,但在配合时不能产生对抗效应,即不削弱各种助剂原有的功效,不产生有害的化学反应。

8)助剂的性能价格比越高越好。

目前,塑料加工助剂的发展趋势是高效、低毒、复合、功能化和专门化等。

有关塑件成型方案拟定与模具设计的文章

两种非晶态配方组分相容性好,如PVC/NBR、PVC/EVA及PS/PPO等。树脂与助剂的粒径越接近,越有利于混均匀。例如聚乙烯碳酸钙填充母料配方中,大量的碳酸钙为1250目的微细粉末,如果选择微细的聚乙烯树脂粉末为载体,配方的混合均匀性就会大大提高。在具体选择配方的各个组分时,要选用酸碱性相近的组分,如果选用酸性、碱性组合用于相互发生化学反应,就会丧失助剂原有的性能。......

2023-06-26

塑料助剂在树脂中的分散形式主要有五种,不同形式具有不同的改性效果。这是一种最常见的分散结构,助剂随机分散在树脂基体中,呈不规则状,有人称之为“海岛”状分布。这种分散结构为助剂以层状分散于树脂中,助剂和树脂都为连续相,复合材料呈两相同性形态。这种分散结构为助剂以大块状与树脂连结在一起,树脂和助剂都为不连续相。如粉状助剂与树脂用烧结方式成型有可能获得此类结构。......

2023-06-26

塑料是以树脂为主要成分,其他材料为辅助成分所组成的高分子聚合物,在加热、加压等条件下具有可塑性,在常温下为柔韧的固体。目前构成塑料的树脂主要指合成树脂。由于添加剂所占的比例较小且是塑料的辅助成分,因而塑料的性能主要取决于合成树脂的性能。高分子聚合物是指由许许多多结构相同的普通分子组成的大分子物质。同一种高分子聚合物所含相对分子质量的大小并不一样,因此只能采用平均相对分子质量来描述。......

2023-06-30

例如,号称塑料王的聚四氟乙烯,除了熔融的碱金属以外,目前还没有找到一种溶剂能使它溶解或溶胀的物质。据统计,目前塑料材料在人类的呼吸系统、循环系统、消化系统、运动系统、神经系统和感觉系统中都得到了广泛的应用。......

2023-06-30

掌握酚醛树脂由B阶向C阶过渡时小分子释放的原理。理解树脂含量和固体含量的不同含义。它的分子结构比可溶酚醛树脂要复杂得多,分子链产生支链,酚已经开始充分发挥其3个官能团的作用。树脂含量R c指去除挥发溶剂后测出的溶液中树脂含量的百分比,即2)固体含量的测定将质量为m 3的试样再放入℃恒温烘箱中处理60 min;取出称量瓶在干燥器中冷却至室温后称其质量为m 4。......

2023-06-22

摩阻性塑料复合材料摩擦因数的大小,显示其制动和传动能力的强弱。摩擦因数的正常恢复性是指摩阻性塑料复合材料的摩擦因数在高温、高速、吸湿等情况下发生衰退后,在正常情况下迅速恢复到正常值的性能。不能恢复或恢复不好会使摩阻性塑料复合材料丧失其使用性能。(二)塑料摩阻改性配方组成黏接性树脂的作用为将增强剂和摩擦性能调解剂黏合在一起,赋予复合制品一定的强度,保证其可加工性能。......

2023-06-26

用于造纸工业的湿强剂通常分为两大类:甲醛树脂和聚酰胺环氧氯丙烷树脂。经这种树脂处理的纸,在干燥温度下已发生改性,完全的湿强度要在41℃以上的温度放置一两个星期才能实现。(二)三聚氰胺甲醛树脂三聚氰胺甲醛树脂是一种酸性熟化树脂,由三聚氰胺与甲醛缩聚而成,是一种广泛使用和有效的湿强剂、黏结剂。这些纸张既要求有一定的湿强度,又要求能够在水中降解。......

2023-06-23

有关塑料一词,解释很多,目前尚无统一定义,这里摘录部分,供理解参考。所谓合成,表示塑料是由各种不同原料组成的化合物。有机,是指合成塑料的原料大多数是天然物质,如石油、天然气和煤。塑料是以高分子聚合物为主要成分,并在加工为制品的某阶段可流动成型的材料。塑料已成为四大工业原料之一,其年增长率居首位。塑料可代替钢铁、木材、橡胶、陶瓷等,广泛用于各个领域。......

2023-06-26

相关推荐