利用定位块及定位钉的弯曲模,假如试冲后发现位置及定位不准确,应及时调整定位位置或更换定位零件。表3-8弯曲模在调试过程中常见的弊病及调整方法续表......

2023-06-30

(一)拉深模调试要点

1.进料阻力的调整

在拉深过程中,若拉深模进料阻力较大,则易使制品拉裂;进料阻力小则又会起皱。因此,在试模时,关键是调整进料阻力的大小。拉深阻力的调整方法是:

第一,调节压力机滑块的压力,使之在处于正常压力下进行工作。第二,调节拉深模的压边圈的压力面,使之与坯料有良好的配合。第三,修整凹模的圆角半径,使之合适。

第四,采用良好的润滑剂及增加或减少润滑次数。

2.拉深深度及间隙的调整

深度调整时,可把拉深深度分成2~3段来进行调整。即先将较浅的一段调整后,再往下调深一段,直到调到所需的拉深深度为止。

间隙调整时,先将上模固紧在压力机滑块上,下模放在工作台上先不固紧,然后在凹模内放入样件,再使上、下模吻合对中,调整各方向间隙,使之均匀一致后,再将模具处于闭合位置,拧紧螺栓,将下模固紧在工作台上,取出样件,即可试模。

(二)拉深弊病及调整方法

拉深模在试模时,常见的弊病及调整方法如下。

1.拉深件拉深高度不够

产生原因:(1)毛坯尺寸太小;

(2)拉深间隙过大;

(3)凸模圆角半径太小。

调整方法:(1)放大毛坯尺寸;

(2)更换凸模与凹模,使之间隙调整合适;

(3)加大凸模圆角半径。

2.拉深件拉深高度太大

产生原因:(1)毛坯尺寸太大;

(2)拉深间隙太小;

(3)凸模圆角半径太大。

调整方法:(1)减小毛坯尺寸;

(2)整修凸、凹模,加大间隙;

(3)减少凸模圆角半径。

3.冲压件壁厚和高度不均

产生原因:(1)凸模与凹模不同心,间隙向一边偏斜;

(2)定位板或挡料销位置不正确;

(3)凸模不垂直;

(4)压料力不均;

(5)凹模的几何形状不正确。

调整方法:(1)重装凸模与凹模,使间隙均匀一致;

(2)重新调整定位板及挡料销位置,使之正确;

(3)修整凸模后重装;

(4)调整托杆长度或弹簧位置;

(5)重新修整凹模。

4.冲压件起皱

产生原因:(1)压边力太小或不均匀;

(2)拉深间隙太大;

(3)凹模圆角半径太大;

(4)板料太薄或塑性差;

调整方法:(1)增加压边力或调整顶杆长度、弹簧位置;

(2)减少拉深间隙;

(3)减少凹模圆角半径;

(4)更换材料。

5.冲压件表面拉毛

产生原因:(1)拉深间隙太小或不均匀;

(2)凹模圆角不光洁;

(3)模具或板料不清洁;

(4)凹模硬度太低,板料有黏附现象;

(5)润滑油质量太差。

调整方法:(1)修整拉深间隙;

(2)修光凹模圆角;

(3)清理模具及板料;

(4)提高凹模硬度或者光洁度,进行镀铬及氮化处理;

(5)更换润滑油。

6.冲压件破裂或有裂纹

产生原因:(1)压料力太大;

(2)压料力不够;

(3)毛坯尺寸太大或形状不当;

(4)拉深间隙太小;

(5)凹模圆角半径太小;

(6)凹模圆角光洁度不好;

(7)凸模圆角半径太小;

(8)冲压工艺不当;

(9)凸模与凹模不同心或不垂直;

(10)板料质量不好。

调整方法:(1)调整压料力;

(2)调整顶杆长度或弹簧位置;

(3)调整毛坯形状和尺寸;

(4)加大拉深间隙;

(5)加大凹模圆角半径;

(6)修光凹模圆角;

(7)加大凸模圆角半径;

(8)增加工序或调整工序;

(9)重装凸、凹模;

(10)更换材料或增加退火工序,改善润滑条件。

7.冲压件底面不平

产生原因:(1)凸模或凹模(顶出器)无出气孔;

(2)顶出器或压料板未压实;

(3)材料本身存在弹性。

调整方法:(1)钻出气孔;

(2)调整冲模结构,使冲模达到闭合高度时,顶出器和压板将冲压件压实;

(3)改变凸模或凹模和压料板的形状。

(三)调试示例

拉深模在试冲时,工作件尺寸与形状有时会与图纸不符,这时必须对冲模进行调整,以冲出合格的制品来。

例1制品零件形状和尺寸不符合图样要求

1.拉深件拉深高度不够

拉深件拉深高度不够,主要是由于坯件尺寸太小,凸、凹模间隙太大,凸模圆角半径太小或压力太小以及材料塑性不够而引起的。这时,可以按上述原因分别对其逐项检查,并分别进行调整和改进。如当发现由于拉深高度不够主要是由于拉深间隙太大或凸模圆角半径太小而引起的,应对凸、凹模间隙重新调节,便之间隙缩小,必要时可更换凸、凹模,或采用镀硬铬方法,使凸、凹模尺寸加大而减少间隙,并将凸模圆角半径适当修整加大。

2.拉深件高度太大

造成拉深件高度太大的原因主要是由于毛坯尺寸太大、拉深间隙太小、凸模圆角半径太大或压边力太大而引起的。此时,可适当加大凸、凹模间隙,减少凸模圆角半径及压边力来进行试冲。若按此方法不能消除拉深高度太大时,可适当减少毛坯尺寸。

3.拉深件壁厚不均与底部偏斜

拉深件壁厚不均或底部偏斜,主要原因是由于凸、凹模轴线不同心,凸模与凹模不垂直或定位销、挡料销位置不正确而引起的。这样必须对凸、凹模相互位置及定位销、挡料销重新调整正确,以确保质量合格。

4.拉深件底部周边形成凸鼓或胀大

假如毛坯拉深后,底部出现周边凸鼓或胀大,主要是由于拉深时模内排气不良。这时可在凸模上加大出气孔,使空气在拉深时排除,即可消除底部凸鼓或胀大。

若凸模加大通气孔仍不能排除时,可采用增设压边装置,加大拉深拉力或通过减小凹模圆角半径和减小间隙的方法来解决。

例2拉深件表面起皱

在试模时,若发现拉深制品产生凸缘起皱或折皱,主要是拉深时板材料平面受压缩变形而引起的。通常可采用提高板内径向拉应力来消除折皱,其调整方法如下:

1.调整压边力的大小

当折皱在制件四周均匀产生时,应判断为压料力不足,逐渐加大压料力即可使折皱消除。如果增大压料力也不能克服折皱时,则需增加压边圈的刚性。由于压边圈刚性不足,在拉深过程中,压边圈会产生局部挠曲而造成坯料凸缘起皱。一般来说,要消除压边圈刚性不足而引进的折皱是比较困难的,只有重新制作压边圈。

当拉深锥形件和半球形件时,拉深开始时大部分材料处于悬空状态,容易产生侧壁起皱,故除增大压边力外,还应采用拉深筋来增大板内径向拉应力,以消除折皱。

2.调整凹模圆角半径

凹模圆角半径太大,增大了坯料悬空部位,减弱了控制起皱的能力,故若发生起皱时,可在调整时,适当减小凹模圆角半径。

3.调整间隙值

间隙过大,当坯料的相对厚度(坯料的厚度与直径之比)较小时,薄板抗失稳能力较差容易产生折皱,因此适当调整冲模间隙,使其间隙调得小一些,也可以防皱。

若拉深件口部折皱,其主要原因是凹模圆角半径太大,压边圈不起压边作用而引起的。调整时,应重新修整凹模圆角半径,使其变小,或调整压边机构,加大其压边力。

拉深方盒形件时角部起皱或向内折拢,则主要是由于材料角部压边力太小或角部毛坯太小而引起的。在调整时,应设法加大角部毛坯面积或压边力,以消除这种局部起皱现象。

例3制品零件被拉裂

在拉深过程中,造成制品零件被拉裂的根本原因是拉深变形抗力大于筒壁开裂处材料的实有抗拉强度。因此,解决拉深件的破裂,一方面要提高筒壁的抗拉强度,另一方面要降低拉深的变形抗力。

有一制品零件,在拉深后凸缘起皱并且零件壁部又被拉裂,则是由于压边力太小,凸缘部分起皱无法进入凹模而被拉裂,故在调整时,应加大压边力使之减少起皱及被拉裂。

若拉深件壁部被拉裂,则表明凹模圆角半径太小,润滑不好及压边力太大和材料塑性太差而引起的。这时,可适当减小压边力,加大凹模圆角半径,使用塑性较好的材料或采用坯料退火工艺,并应加用润滑油从而减少裂纹。

若制品底部被拉裂,则是由于凹模圆角半径太小,在拉深时使材料处于剪割状态而造成的,在调整时,应适当加大凹模圆角半径。

在拉深锥形件或半球形件时,若斜面或腰部被拉裂,主要原因是压边力太小、凹模圆角半径太大、润滑油过多引起的。在调整时,要适当加大压边力,修磨凹模圆角半径使之变小,或在试模时,适当减少润滑次数或改用其他润滑剂。

矩形盒零件在拉深时,若在角部出现拉裂,其主要原因是凹模圆角半径太小,凸、凹模间隙不均匀或过小以及变形程度太大而引起的。在调整时,可适当增加拉深次数,加大间隙及凹模圆角半径值,以减少拉裂。

阶梯形拉深件,若在阶梯交接处被拉裂,则说明凸、凹模圆角半径太小,而加大了拉深力,使其局部被拉裂。此时,应根据具体情况加以修整。

例4拉深件侧面有划痕

在试模过程中,拉深件侧面若有表面划痕时,应从以下几方面对冲模进行调整及解决。

第一,检查凸、凹模间隙是否均匀。凸、凹模间隙不均匀、模具研配不好及导向不良等都能造成局部压料力增大,使侧面产生划痕。这时,必须对凸、凹模间隙重新调整使之均匀,同时应减少凸、凹模表面粗糙程度,即抛光或表面镀铬。

第二,检查凹模的圆角半径表面是否光洁及大小是否合适。若凹模圆角半径表面不光洁或太小,当毛坯通过凹模圆角时就会出现细微划痕,这时必须对其进行修整及研磨光洁。

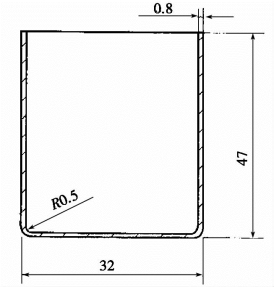

图4-42 零件图

第三,改变冲模的材料和硬度,可以减轻拉深件侧面擦伤。如加工软材料时可采用硬材料冲模;加工硬材料时可采用软材料冲模。实践证明:加工铝拉深件,凹模可采用镀硬质铬的冲模;加工不锈钢拉深件,可采用铝青铜冲模,都能得到良好的表面粗糙度效果。

第四,拉深时应给予良好的润滑。

第五,清除毛坯剪切面的毛刺及附在材料上的脏物。

有关冲压工艺与模具设计的文章

利用定位块及定位钉的弯曲模,假如试冲后发现位置及定位不准确,应及时调整定位位置或更换定位零件。表3-8弯曲模在调试过程中常见的弊病及调整方法续表......

2023-06-30

模具按图纸技术要求加工与装配后,必须在符合实际生产条件的环境中进行试冲压生产,通过试冲可以发现模具设计与制造的缺陷,找出产生原因,对模具进行适当的调整和修磨后再进行试冲,直到模具能正常工作,才能将模具正式交付生产使用。但调试的时间和试冲次数应尽可能少,这就要求模具设计与制造质量过硬,最好一次调试成功。表2-26冲裁模试冲时常见的故障、原因及调整方法续表......

2023-06-30

31﹒渤海国的科学与技术渤海国是公元7世纪末至10世纪初我国东北地区的少数民族政权。渤海的科技便是其中一颗璀璨的明珠。渤海得知此信,很快便将其引进、试用,体会其科学性。这使他们对日本海、渤海海域的了解和认知远远超过了他们的先人。他们已由近海航行上升到远海航行的新高度。建筑技术渤海人的建筑技术无论是城池建设、宫殿建筑、桥梁设计等方面,无不超越自己的先人,成为我国东北地区当时的顶级技术所在。......

2024-06-03

冲压模具是指通过加压将金属或非金属板料或型材分离、成形或接合而得到制件的工艺装备,统称冲模。冲压模具包括的范围比较广,比较常见的有:1.按冲压工艺性质分冲裁模 冲裁模又称刀口模。其成形特点是利用锋利的凸、凹模刃口和合理冲裁间隙,使板料分离,得到所需形状和尺寸的平片毛坯或制件。各种冷冲模的成形特点见表1-2。......

2023-06-26

为什么要试模 塑料挤出成型机头装配调整后需试模验收,它是检查设计制造的最后程序。成功的挤出成型机头必须能够生产符合要求的制品,还能适应制品的物料特性,保证制品强度指标;机头要能顺利安装在挤出机连接法兰盘上,并能在规定转速下工作,经精心试模调机后得到合理的成型工艺参数。5)在机头口模调整时,工作程序有错误造成调紧螺钉折断,口模变形无法使用。......

2023-06-15

异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2023-06-15

相关推荐