模具按图纸技术要求加工与装配后,必须在符合实际生产条件的环境中进行试冲压生产,通过试冲可以发现模具设计与制造的缺陷,找出产生原因,对模具进行适当的调整和修磨后再进行试冲,直到模具能正常工作,才能将模具正式交付生产使用。但调试的时间和试冲次数应尽可能少,这就要求模具设计与制造质量过硬,最好一次调试成功。表2-26冲裁模试冲时常见的故障、原因及调整方法续表......

2023-06-30

(一)弯曲模的安装与调整方法

弯曲模的安装方法基本上与冲裁模相同,其在安装过程中的调整方法可按下述进行:有导向装置的弯曲模,调整安装比较简单上模与下模的相对位置,全由导向零件决定。

上、下模的相对位置一般用调节冲床连杆长度的方法进行调整,应使上模随滑块到下止点位置时即能压实工件,又不发生硬性顶撞或在下止点发生“顶住”或“咬住”的现象。

在调整时,上、下模的间隙要均匀。对于无导向装置的弯曲模,要用测量间隙或用硬纸板衬片调试的方法来保证。如果事先做好试件,就把试件放在模具工作位置上进行调整。

上模在冲床上的上、下位置,在粗略的调整后,再在上凸模下平面与下模卸料板之间垫一块比毛坯略厚的垫片,垫片一般是毛坯厚度的1~1.2倍(或用样件)。用调节螺杆长度的方法,一次又一次地用手转动飞轮(或按钮),直到使滑块能正常地通过下止点而无阻滞或盘不动(顶住或咬死)的现象为止。这样在盘动数周后,就可以最后固定下模进行试冲。试冲合格后,可将各紧固零件再紧固一次并再次检查,然后再投入生产使用。

(二)弯曲模调试要点

1.弯曲模上、下模在压力机上的相对位置调整

对于有导向的弯曲模,上、下模在压力机上的相对位置,全由导向装置来决定;对于无导向装置的弯曲模,上、下模在压力机上的相对位置一般由调节压力机连杆的长度方法调整。在调整时,最好把事先制作的样件放在模具的工作位置上(凹模型腔内),然后调节压力机连杆,使上模随滑块调整到下极点时,即能压实样件又不发生硬性顶撞及咬死现象,之后将下模紧固。

2.凸、凹模间隙的调整

上、下模在压力机上的相对位置粗略调整后,再在凸模下平面与下模卸料板之间垫一块比坯件略厚的垫片(一般为弯曲坯料厚度的1~1.2倍),继续调节连杆长度,一次又一次用手搬动飞轮,直到使滑块能正常地通过下死点而无阻滞的情况下为止。

上、下模的侧向间隙可采用垫纸板或标准样件的方法来进行调整,以保证间隙的均匀性。间隙调整后,可将下模板固定、试冲。

3.定位装置的调整

弯曲模定位零件的定位形状应与坯件相一致。在调整时,应充分保证其定体的可靠性和稳定性。利用定位块及定位钉的弯曲模,假如试冲后发现位置及定位不准确,应及时调整定位位置或更换定位零件。

4.卸件、退件装置的调整

弯曲模的卸料系统行程应足够大,卸料用弹簧或橡皮应有足够的弹力;顶出器及卸料系统应调整到动作灵活,并能顺利地卸出制品零件,不应有卡死及发涩现象。卸料系统作用于制品的作用力要调整均衡,以保证制品卸料后表面平整,不至于产生变形和翘曲。

5.弯曲模在调试过程中常见的弊病及调整方法

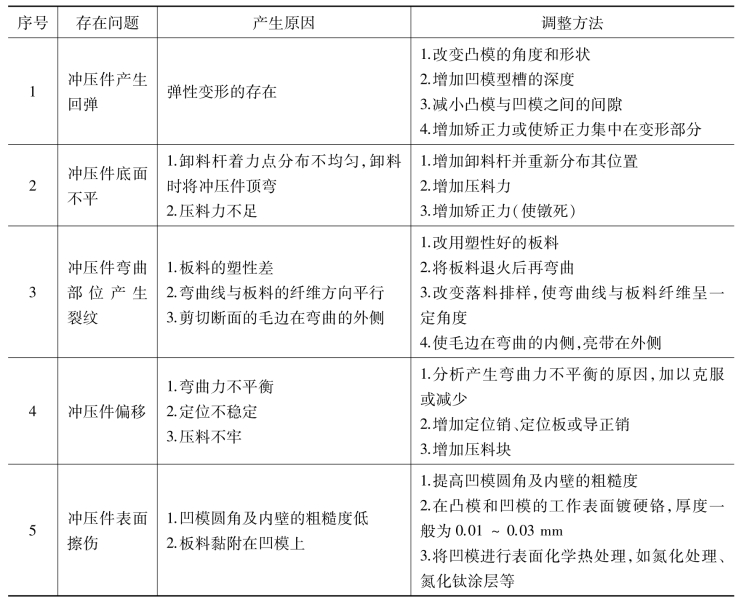

弯曲模在调试过程中常见的弊病及调整方法见表3-8。

表3-8 弯曲模在调试过程中常见的弊病及调整方法

续表

有关冲压工艺与模具设计的文章

模具按图纸技术要求加工与装配后,必须在符合实际生产条件的环境中进行试冲压生产,通过试冲可以发现模具设计与制造的缺陷,找出产生原因,对模具进行适当的调整和修磨后再进行试冲,直到模具能正常工作,才能将模具正式交付生产使用。但调试的时间和试冲次数应尽可能少,这就要求模具设计与制造质量过硬,最好一次调试成功。表2-26冲裁模试冲时常见的故障、原因及调整方法续表......

2023-06-30

(一)拉深模调试要点1.进料阻力的调整在拉深过程中,若拉深模进料阻力较大,则易使制品拉裂;进料阻力小则又会起皱。因此,在试模时,关键是调整进料阻力的大小。(二)拉深弊病及调整方法拉深模在试模时,常见的弊病及调整方法如下。(三)调试示例拉深模在试冲时,工作件尺寸与形状有时会与图纸不符,这时必须对冲模进行调整,以冲出合格的制品来。......

2023-06-30

原材料准备 聚乙烯瓶是指容积为几十毫升至几升的各种小规格中空制品。这类塑料瓶用挤出吹塑成型,与聚乙烯桶的生产成型工艺相似。聚乙烯瓶既可用熔体流动速率为0.5~3g/10min的线型低密度聚乙烯,也可用熔体流动速率为0.10~1.2g/10min的高密度聚乙烯树脂。吹胀成型中空制品的模具温度控制在20~50℃。聚乙烯瓶的质量要求1)瓶的外观质量要求。③跌落性能试验。应达到无破裂现象。②高度150mm≤H≤220mm时垂直度的极限偏差≤4.5mm。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2023-06-15

为什么要试模 塑料挤出成型机头装配调整后需试模验收,它是检查设计制造的最后程序。成功的挤出成型机头必须能够生产符合要求的制品,还能适应制品的物料特性,保证制品强度指标;机头要能顺利安装在挤出机连接法兰盘上,并能在规定转速下工作,经精心试模调机后得到合理的成型工艺参数。5)在机头口模调整时,工作程序有错误造成调紧螺钉折断,口模变形无法使用。......

2023-06-15

当模具闭合时,卸料板26、压弯凸模16与顶块32在上、下弹簧提供的压力作用下,首先在制件不压弯成形部分产生一定的预压力,随着上模向下运动,压弯变形越来越大,弹簧被压缩的力也越来越大。当弯曲头部时,带料载体部分也被卸料板26及凹模板39紧紧压住,最大限度也限制了头部偏转的可能性,后面的整形工序也采用同样结构。......

2023-06-26

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

相关推荐