5.4.2.1主桥面分段方案根据钢箱梁内部结构、板厚分布、锚点设置及梁段运输、现场安装以及制造能力等综合情况,全桥纵桥向共分为29 个节段,如图5 -31 所示。......

2023-07-01

(一)冲压件工艺性分析

1.零件尺寸精度

从产品图可以看出,零件尺寸全部为未注公差尺寸,均可按照IT14级尺寸精度,查未注公差尺寸附录确定零件各构成尺寸在实际冲压中的公差为:φ9±0.18、![]() 、φ1.8

、φ1.8![]() 、φ20±0.26、φ25±0.26。

、φ20±0.26、φ25±0.26。

2.零件结构形状

零件的外形对称,结构简单;零件壁宽2.8﹥1.5t=1.5×0.5=0.75;孔虽然是配合孔,但孔的尺寸精度和位置精度都只是一般要求,相对直径较大;孔壁尺寸也大于1.5t;以上这些条件都适合于冲裁。

3.确定冲压工艺方案

零件冲压生产所需要的基本工序有冲孔和落料两种性质的工序,因此可能的冲压方案有:全部安排单工序生产,使用冲孔落料复合模生产,采用级进模生产。

由于零件尺寸小、生产批量又较大,从操作安全、方便以及提高生产效率的角度出发,很明显使用级进模的生产方式是最合适的。根据零件的外形和厚度,可采用双侧刃定距、横向送料的级进模冲压方式。

(二)冲压工艺方案的确定

1.零件排样

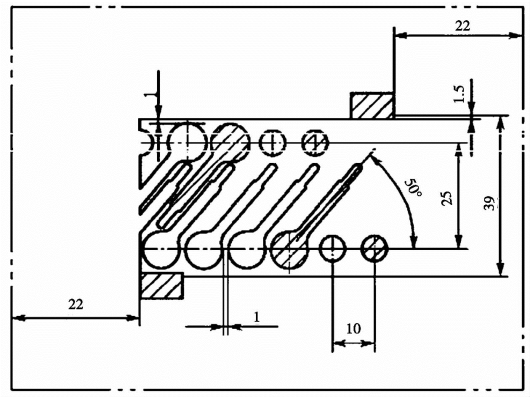

该零件的结构特点是材料薄、尺寸小,形状类似于“T”形,因此用作图法取50°的“对排”、侧刃定距、级进模冲压成形;为了使料尾的几个零件能够冲裁下来,采用双侧刃对角前后排列,如图6-41所示。

图6-41 排样图

根据排样图可以近似计算出两列对排零件的中心距为25 mm。废料宽度=25+9+2×1=36(mm),其中搭边值由查表得a1=1 mm;条料宽度=36+2×1.5=39(mm),其中侧刃余量选取b=1.5 mm;步距=9+1=10(mm)(搭边取a=1 mm)。

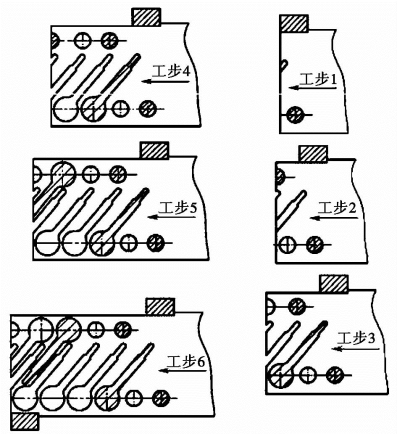

2.模具工作过程

模具工作过程如图6-42所示。

图6-42 模具工作过程

第一步:条料送进至侧刃挡板,开始冲压,在条料上冲出一个小孔和裁去一个进距A的窄条,使条料的一边出现一个横肩。

第二步:推进条料,使条料紧靠侧刃挡板,进行第二次冲压,在条料上再冲出一个小孔和裁去一个进距的窄条,同时在条料端面冲出另一个零件孔的一部分,同时冲出和工件尾部相同的一部分。

第三步:再次推进条料,使第二次冲出的横肩紧靠侧刃挡板,进行第三次冲压,同时冲出两个小孔,第一次落下一个工件。

第四步:再次推进条料,一个侧刃和落料凸模以及两个冲孔凸模同时参加冲裁,第二个落料凸模冲掉工件头部的一部分。

第五步:与上述基本相同。

第六步:开始同时冲下两个零件,第二个侧刃也开始工作。

由于该副模具采用了斜对排的排样方法,材料的利用率较高(见下面材料利用率计算);但斜对排同时也带来了凸、凹模单边受力的缺陷,特别是采用硬质合金模具时,由于凸、凹模单边受力可能导致模具凸、凹模损坏,因此对于硬质合金模具,可以采用直对排,以避免损坏模具。

一般来讲,侧刃可以安装一个,也可以安装两个,而双侧刃可以成对并列,也可以对角前后安装。双侧刃定距时比单侧刃准确,工位较多的级进模使用双侧刃呈对角排列还可以减小料尾长度,反而会省料。用侧刃定距准确、送料方便、精度较高,生产效率提高显著,同时也便于实现机械化和自动化。因此在电子工业中,一般要求批量大的接触簧片、焊片等零件,大多采用此种类型的模具。侧刃装置的定位是利用裁切条料边缘(裁切的长度为进距A,而裁切的宽度为1.5~2.5 mm)来控制步距(进距)和挡料的。

(三)模具结构形式确定

1.凹模轮廓尺寸

凹模厚度为:

H=KB1=K(36+2×6)=48K=48×0.3=14.4(mm)

取侧刃为标准宽度6 mm,系数K查表得K=0.3。凹模宽度为:

B=B1+(2~4)H=48+2×14.4=76.8(mm)

凹模长度为:

L=l1+2l2=10×6+2×22=104(mm)

式中l2为沿送料方向凹模洞口到边缘的最小距离,查表取l2=22 mm。

2.根据凹模轮廓尺寸选取标准凹模

根据凹模零件轮廓的计算尺寸L×B×H=104×76.8×14.4,选取标准凹模板的尺寸规格为L×B×H=100×80×16。

3.选取模具结构的典型组合

根据材料状态、厚度以及零件的排样图,选定模具结构为“矩形横向送料弹压卸料典型组合”形式。

4.根据典型组合选取标准模架

根据选定的凹模板的尺寸规格以及典型组合形式,选取对角导柱模架:100×80×(120~145)(GB/T2851.1)。

(四)主要设计计算

1.材料利用率

材料利用率按下式进行计算:

F1=[(π×92)/4]+[20-(9/2)]×2.8+[(25-20)×1.8]-[(π×62)/4]=88(mm2)

F0=10×39=390(mm2)

η=(2×88)/390≈45%

2.计算冲裁力,选取压力机吨位

计算冲裁一个零件的周边长度L1。

外轮廓周边长度l1为:

l1=(3.14×9-2.8)+2×(20-9/2)+2×(5-0.9)+3.14×0.9≈67.5(mm)

孔周边长度l2为:

l2=πd=3.14×6≈18.8(mm)

侧刃冲切长度l3为:

l3=10+1.5=11.5(mm)

故

L1=l1+l2+l3=67.5+18.8+11.5=97.8(mm)

每步冲压两件,计算总冲裁力。

冲裁力F为:

F=1.3Ltτ/1000=1.3×195.6×0.5×26/1000≈3.31(kN)

式中τ=26 MPa可查表选取。

卸料力F卸为:

F卸=KF=0.03×3.31=0.0993(kN)

推料力F推为:

F推=KF(h/t)=0.04×3.31×(5/0.5)=1.324(kN)

式中K=0.04可查表选取,取凹模刃口工作高度为5 mm。因此总冲裁力F总为:

F总=F+F卸+F推=3.31+0.0933+1.324≈4.7(kN)

3.压力中心确定

由于冲裁力小,并且采用了对角导柱模架,受力平稳,同时根据零件的排样图可以看出,模具压力中心不会超出冲模模柄的投影面积之外,因此这里不做详细计算。

4.凸、凹模刃口工作尺寸计算

(1)冲孔凸模

![]()

式中d凸=0.01可查表选取。

(2)冲孔凹模

![]()

式中Zmin=0.03 mm。

校核:δ凸+δ凹≤Zmax-Zmin(Zmax可查表得到)

由于0.01+0.016﹥0.05-0.03,因此在采取分别制造凸、凹模的方式时,应该缩小凸、凹模的制造公差,保证最小间隙Zmin。选取δ凸=0.008,δ凹=0.012,则分别制造凸、凹模时其公差为:

![]()

此时0.008+0.012=0.05-0.03,满足要求。

(3)侧刃工作尺寸及公差

由于零件精度较低并且无导正销装置,因此直接选取步距为侧刃公称尺寸,则尺寸为:

![]()

(4)落料凹模刃口工作尺寸

从零件外形来看,对应于零件的各凹模型腔尺寸磨损以后均会导致零件尺寸增加,故可按下列公式计算:

![]()

同理可得:![]() 、20±0.06、25±0.06。

、20±0.06、25±0.06。

(5)落料凸模刃口工作尺寸

落料凸模刃口工作尺寸按照下式进行计算:

![]()

同理可得:![]() 。

。

对应于工件25±0.26的落料凸模尺寸为:

D凸=(D凹-0.5×Zmin)±0.06=(25-0.5×0.03)±0.06=24.985±0.06≈25±0.06

对应于工件20±0.26的落料凸模尺寸为:

D凸=(D凹-cos45°×0.5×Zmin)±0.06=(20-0.0106)±0.06≈19.9±0.06≈20±0.06

上面计算结果表明,任何一个对应的凸、凹模制造公差之和,都大于间隙公差,因此在采用分别制造凸、凹模的方式时,不能够获得所需要的模具间隙;如果缩小模具的制造公差来保证δ凸+δ凹≤Zmax-Zmin的要求,则必然会增加模具制造困难程度,提高模具的制造成本,因此针对此种情况,应该采用配作的方法。配作时可以采用凹模按凸模配作,也可以采用凸模按凹模配作,一般按生产习惯和现场生产设备情况而定。在本例中采用凹模按照凸模配作。

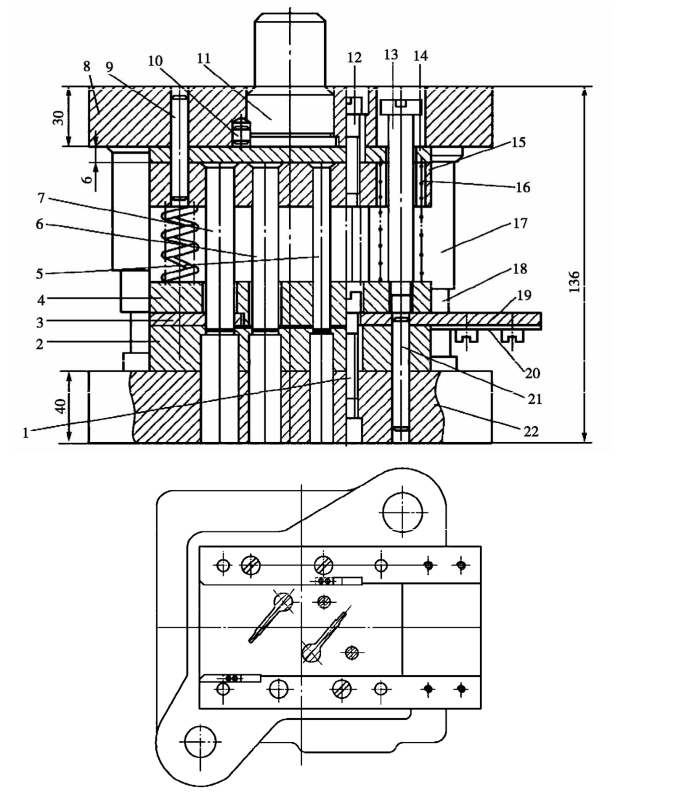

(五)模具总体设计

为了避免下模的紧固螺钉与侧刃孔之间发生交叉(或是壁厚太小),将螺钉孔的位置做了适当的修改,如图6-43所示,模具零件明细表如表6-3所示。

图6-43 簧片冲孔落料级进模

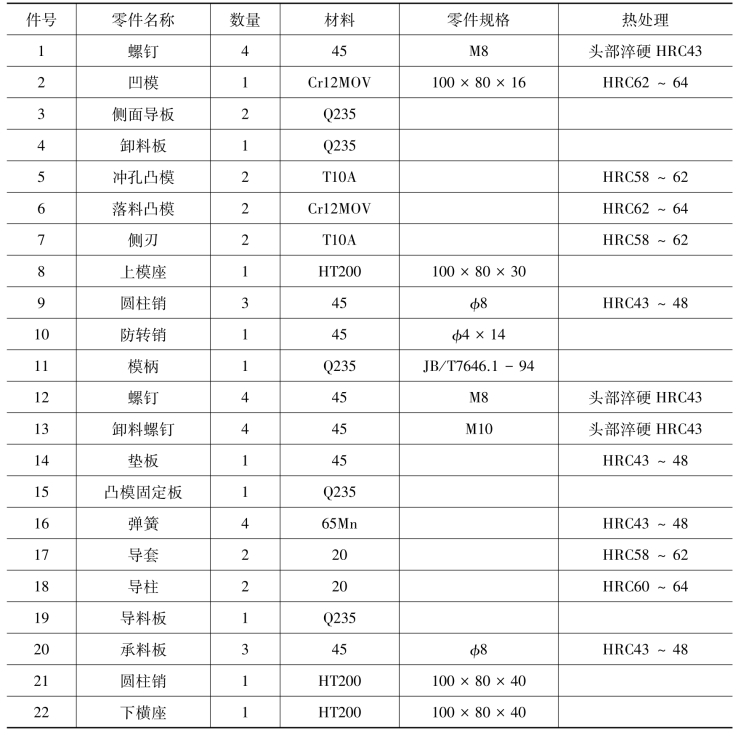

表6-3 簧片冲孔落料级进模零件明细表

(六)模具主要零件设计

1.模具零件图

(1)凹模

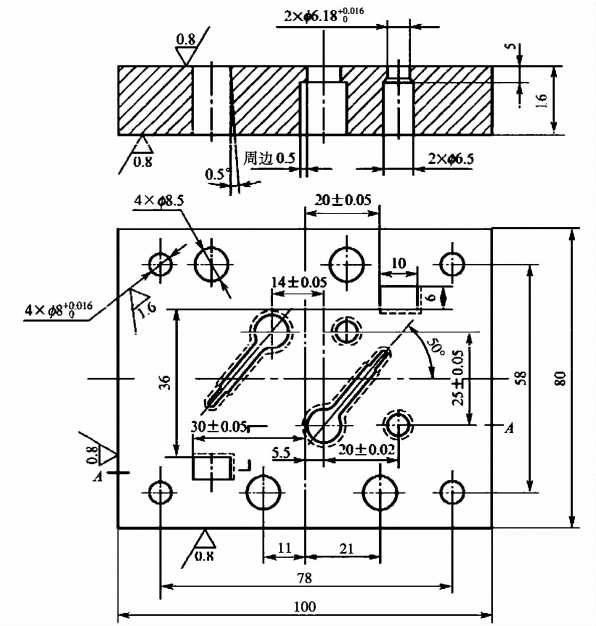

绘制凹模正式零件图,实际上是把排样图(图6-41)和经过计算选取的标准凹模轮廓图形结合起来,具体凹模结构如图6-44所示。

凹模型腔位置尺寸,常以凹模轮廓的几何中心或以凹模互相垂直的两边为基准标准,视各厂的加工设备和加工习惯而定。本例中选取凹模中心线为设计基准。图中的尺寸14±0.05,是根据排样后保证零件直壁部分两边均有1 mm的最小搭边值的前提下,由排样图的几何关系而求得。

图6-44 凹模

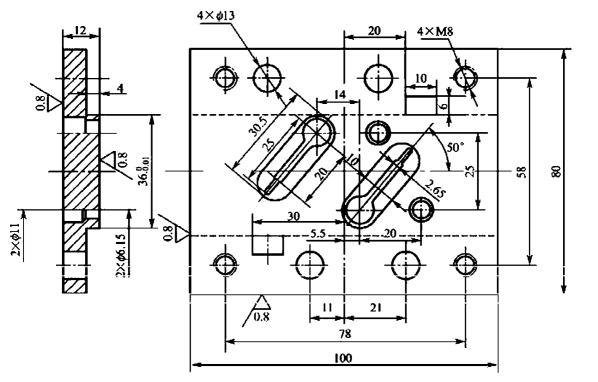

(2)卸料板与固定板

设计时应注意卸料板与固定板型孔位置以及公差应该与凹模一致,分别如图6-45及图6-46所示。

图6-45 卸料板

图6-46 固定板

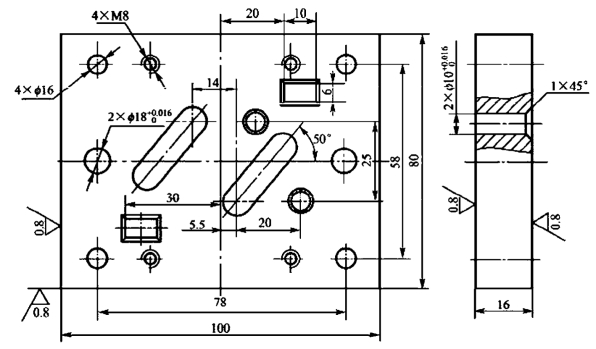

(3)凸模

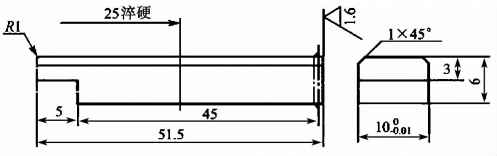

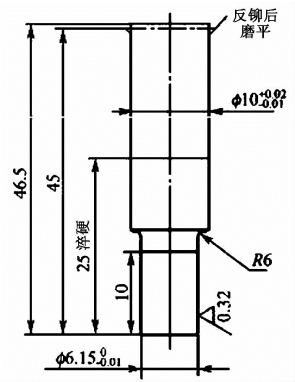

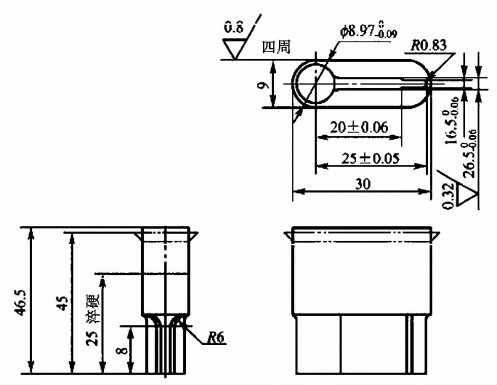

侧刃、冲孔凸模和落料凸模分别如图6-47、图6-48及图6-49所示。

图6-47 侧刃

图6-48 冲孔凸模

图6-49 落料凸模

当采取线切割或成形磨削加工时,落料凸模应设计成直通式凸模,落料凹模、卸料板和凸模固定板均采用线切割加工,从而可以大大缩短模具的制造周期。

2.模具其他零件的结构尺寸计算

(1)模具闭合高度

模具的闭合高度H模=上模座厚度+下模座厚度+垫板厚度+凸模高度+凹模高度-材料厚度-0.5=30+40+6+45+16-0.5-0.5=136 mm,其中0.5为冲裁时为保证材料完全分离,凸模进入凹模洞口的余量。

前面选取模架的闭合高度为120~145 mm,模具的闭合高度满足Hmax-5≥H模≥Hmin+10,因此模具的闭合高度合适。

(2)弹簧选取

根据前面计算出来的零件冲压时的卸料力为993 N,拟选用四根弹簧,则每根弹簧承担的卸料力为993/4=248.25 N。由于该零件冲裁时弹簧的工作行程很短,卸料力主要靠弹簧预压缩时产生。查表确定圆柱螺旋压缩弹簧,选取弹簧为D=15,以b=2.5,H0=40,该弹簧在最大负荷条件下产生的总变形量F2=10.8 mm,最大工作负荷为247 N。该弹簧自由长度40 mm,最大负荷下长度为40-10.8=29.2(mm)。为减小凸模长度,需要在凸模固定板上与弹簧相对应的位置开设沉孔或通孔,以安放弹簧。图6-43中凸模固定板与卸料板之间的距离为45-12-16+0.5=17.5(mm),显然小于弹簧最大负荷下压缩后的长度。

(3)卸料螺钉的长度

从装配图6-43可以看出,卸料螺钉的长度等于弹簧预压缩后的长度加上垫板的厚度。如果取弹簧的预压缩量等于10 mm,则卸料螺钉的长度为10+6=16(mm)。

有关冲压工艺与模具设计的文章

5.4.2.1主桥面分段方案根据钢箱梁内部结构、板厚分布、锚点设置及梁段运输、现场安装以及制造能力等综合情况,全桥纵桥向共分为29 个节段,如图5 -31 所示。......

2023-07-01

图纸上的电气图布局是否合理,对能否正确、快速地识图有很大影响。电气图布局的原则是,便于绘制、易于识读、突出重点、均匀对称、清晰美观。在电气图布局时,可按以下步骤进行:1)明确电气图的绘制内容。电气图布局方向有水平布局和垂直布局,如图1-12所示。在水平布局时,应将元器件和设备在水平方向布置;在垂直布局时,应将元器件和设备在垂直方向布置。......

2023-06-15

表11-2 GYX-nM钢材预处理装置技术数据图11-7 GYX-nM钢材预处理成套设备2.开卷落料线板厚0.5~6mm的钢板,钢厂有卷料供应,特别供汽车制造用钢板,厚度在0.6~2.3mm的范围内,几乎100%采用卷料,最大卷料重量已由33t发展到45t,板宽最大至2600mm。表11-3 数控板料开卷校平剪切线开卷落料自动线 厚度0.55~2.6mm,板宽1830mm的卷料钢板开卷、落料、堆垛生产线是汽车制造厂等冲压生产线的前置设备,见图11-8。通用切割设备 通用切割设备是泛指切割板料设备的统称。......

2023-07-02

在工序导航器中右击节点,在弹出的快捷菜单中选择命令,将其名称改为VARIABLE_CONTOUR_2。双击上一步改名的节点,系统弹出“可变轮廓铣”对话框。说明:这里选择的切削区域和Task8创建工序2的相对,两者分别位于叶轮槽的两侧。在“可变轮廓铣”对话框的区域单击“点对话框”按钮,系统弹出“点”对话框,然后在、、文本框中分别输入值10.0、-120.0、80.0,其他参数采用系统默认参数设置值,单击按钮,系统返回到“可变轮廓铣”对话框。......

2023-06-18

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,系统返回到“型腔铣”对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.1.5所示,2D动态仿真加工后的模型如图10.1.6所示。图10.1.5 刀路轨迹图10.1.6 2D仿真结果......

2023-06-18

在电气平面图中,应表示出建筑物轮廓线、轴线号、房间名称、楼层标高、门、窗、墙体、梁柱、平台和绘图比例等,承重墙体及柱宜涂灰。电气平面图应标注电气设备、线缆敷设路由的安装位置、参照代号等,并采用用于平面图的图形符号绘制。对于强电和弱电,应分别绘制它们相应的电气平面图。......

2023-06-20

12.3.5.1 衬板1.衬板1(图12-139)图12-139 衬板1(图12-135的件号99)2.衬板2(图12-140)图12-140 衬板2(图12-135的件号13)3.衬板3(图12-141)图12-141 衬板3(图12-135的件号43)12.3.5.2 凸模固定板垫板1.凸模固定板垫板1(图12-142)图12-142 凸模固定板垫板1(图12-135的件号98)2.凸模固定板......

2023-06-26

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。在“创建工序”对话框的下拉列表中选择选项,在区域中单击“PLANAR_PROFILE”按钮,在下拉列表中选择选项,在下拉列表中选择选项,在下拉列表中选择选项,采用系统默认的名称。Step3.在“创建工序”对话框中单击按钮,此时,系统弹出“平面轮廓铣”对话框。Step4.创建部件边界。Stage3.设置切削参数各参数采用系统默认的设置值。......

2023-06-21

相关推荐