对图5-75所示的现象进行分析可以说明再引弧飞溅产生的机理。在图5-77所示的案例中显示出十分强烈的再引弧飞溅,熔池中大的金属颗粒被排挤出去。再引弧时飞溅大都发生在熔池,但也有可能发生在焊丝端部残留的熔滴金属上。图5-78 药芯焊丝CO2气体保护焊时发生再引弧飞溅的高速摄影照片(二)样品名称:SQJ50药芯焊丝,φ1.2mm;预置焊接参数:25V/60dm/min,直流反接;拍摄速度:1200f/s。......

2023-06-30

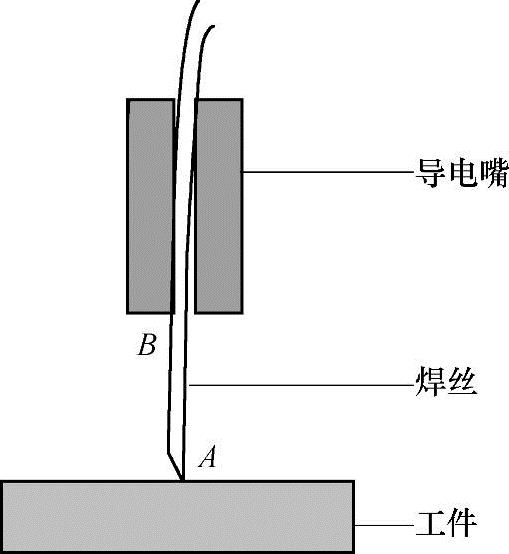

在电弧焊接中,引弧与熄弧控制直接影响着焊接质量,特别是在机器人焊接中,引弧的可靠性直接影响着焊接质量。以熔化极气体保护焊为例,传统的引弧方式采用短路爆断引弧。所谓短路爆断引弧,就是在熔化极气体保护电弧焊引弧时,先接通弧焊电源,然后通过送丝机送进焊丝,焊丝端部逐渐接近母材,当焊丝与母材一旦接触短路(见图8-1),弧焊电源提供的短路电流迅速增加,使得与工件接触的焊丝端部A点附近产生极大的接触电阻热,使其迅速熔化,甚至汽化形成焊丝端部的爆断而引燃电弧。该种引弧方法一般用于细丝CO2电弧焊中,但是其一次引弧成功率不高。

图8-1 熔化极气体保护焊引弧示意图

爆断引弧成功率不高的原因主要是不能控制电弧短路焊丝爆断的位置点,如果引弧过程中,焊丝在B点爆断,则引弧失败,所以在A点爆断是引弧成功的必要条件。在A点还是在B点爆断主要取决于焊丝在A点附近产生接触电阻热的大小,也就是与A点的接触电阻大小有关。因为B点是焊丝与焊枪导电嘴的接触处,其接触电阻RB随时间变化很小,基本上不变。而接触电阻RA却不同,A点为焊丝端头与母材的接触点,焊丝与母材接触后,短路电流迅速增加,当电流增加速度不够大时,焊丝端部A点将会发生软化,使焊丝端部与工件的接触面积增加,RA急剧减小,其电阻热不能立刻使焊丝端部爆断,很容易产生焊丝端部与工件粘连或者在B点发生爆断,电弧引弧失败。可见,为确保引弧成功,希望短路电流增长速度di/dt越大、RA衰减速度越慢越好,也就是在A点还未发生软化,短路电流就增加到较高的值,使得焊丝端部与母材接触的A点金属产生汽化、爆断,引燃电弧。

传统引弧提高成功率的方法如下:

1)提高短路电流增长速率di/dt。传统的直流弧焊电源中可以利用减小直流电感来提高短路电流的增长速率di/dt,提高引弧成功率。但是,直流电感量的调节不方便,而且采用熔滴短路过渡焊时需要的短路电流增长速率di/dt要小于引弧时的短路电流增长速率di/dt。

2)减小接触电阻RA的衰减速度。引弧时令焊丝送进速度慢一些,以便减小焊丝与母材的压力增长速度,RA衰减速度减缓。送丝速度太慢也不利于引弧,通常选用1.5~3m/min。引弧成功后,应立刻转换为正常的送丝速度。

而在数字化弧焊电源中,提高成功率的方法如下:

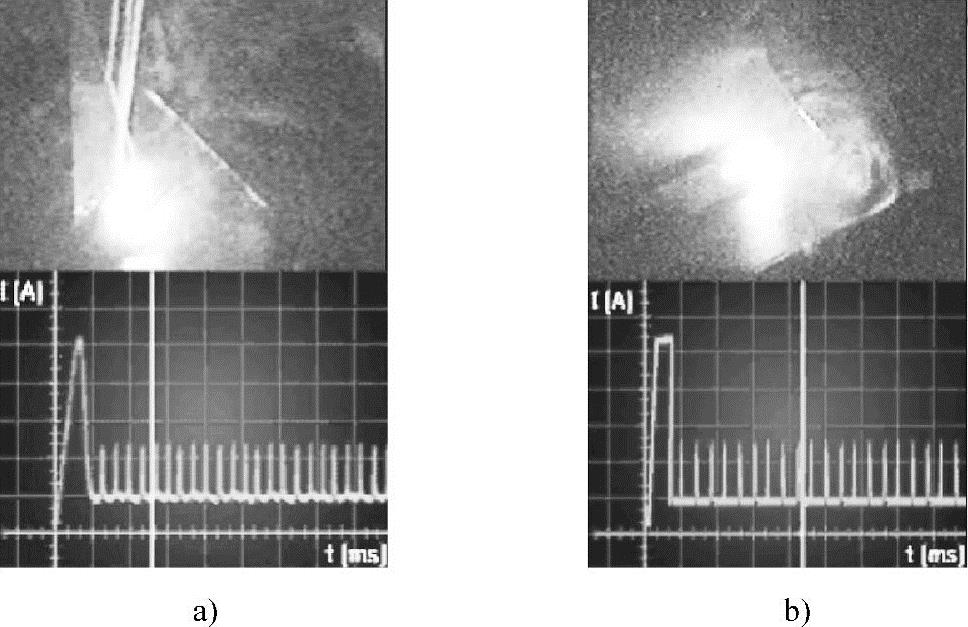

1)提高短路电流增长速度di/dt。与传统弧焊电源相比,采用电子电抗器控制或者数字程序控制,都可以使短路电流波形形状更加趋于方波脉冲,增大di/dt,提高引弧的成功率。图8-2所示为传统控制与数字控制引弧波形的对比。

增加短路电流增长速度di/dt,可以提高引弧成功率,但是过快的短路电流增长速率di/dt,在正常焊接熔滴短路过渡时会引起细颗粒飞溅,因此,引弧阶段的短路电流增长速率与焊接过程中的短路电流增长速率值是不同的,这就需要在焊接中根据不同的阶段进行不同的短路电流增长速率值的切换。在数字弧焊电源控制中是通过引弧阶段与正常焊接阶段不同的引弧程序进行切换的。在引弧程序中,不仅要设定短路电流的增长速率,还要设定短路电流的最大值以及引弧时的送丝速度等,以保证引弧的成功率。

图8-2 传统控制与数字控制引弧

a)传统控制 b)数字控制

图8-3是日本松下电器产业公司(Panasonic公司)生产的YM-500EA1微电脑模糊控制逆变CO2/MAG焊机采用数字控制的引弧波形与普通CO2爆断引弧波形的比较。

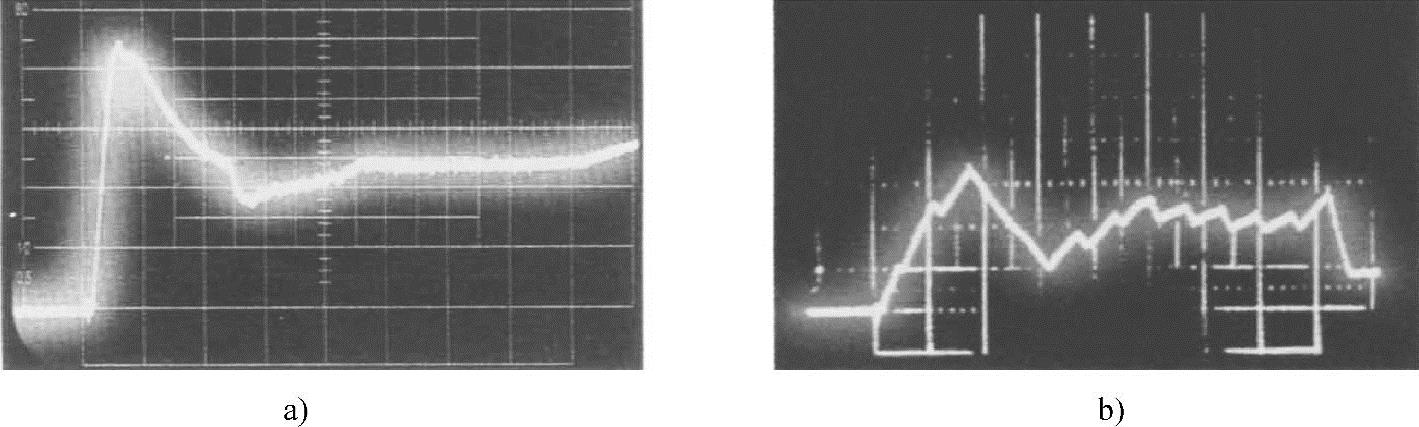

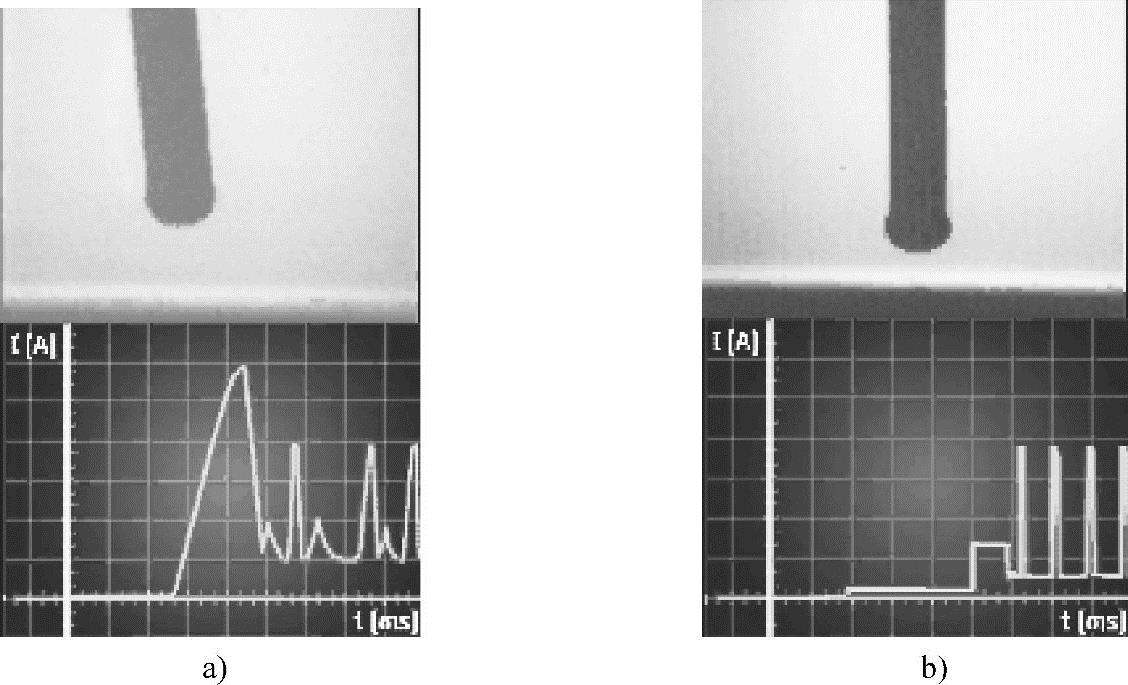

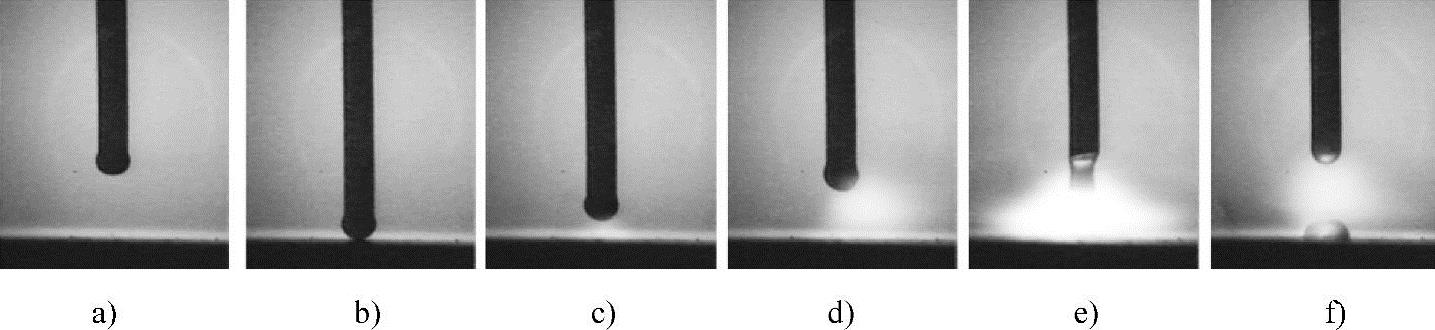

2)无飞溅引弧控制。奥地利福尼斯(Fronius)公司生产的数字化弧焊电源中,采用无飞溅引弧软件与专用的焊枪相配合,可以实现无飞溅引弧。该引弧方式完全模仿了人工焊条短路引弧的操作方式,即首先起动送丝机正转,焊丝送进,当焊丝与工件短路后,送丝机迅速反转,焊丝回抽,形成焊丝与工件之间的空载,引燃电弧。由于其引弧飞溅很少,该引弧方式被称为无飞溅引弧。图8-4所示为专用无飞溅引弧的焊枪照片。图8-5所示为传统控制与无飞溅引弧控制波形比较照片。由图8-5b可以看到,焊丝与工件短路瞬间,没有产生很大的短路电流,电源输出的起始引弧短路电流只有8A,短路电流逐渐增加,最终也远远小于正常焊接时的峰值电流,因此不会产生短路飞溅。图8-6所示为无飞溅引弧过程的高速摄像图片,可以看出其焊丝送进-短路-回抽空载-燃弧的全过程。

图8-3 不同CO2/MAG焊机的引弧波形

a)EA1机型 b)普通机型

图8-4 无飞溅引弧专用焊枪

图8-5 传统控制与无飞溅控制引弧

a)传统控制 b)无飞溅控制

图8-6 无飞溅引弧过程

a)焊丝送进 b)短路 c)焊丝回抽 d)燃弧 e)正常电弧 f)熔滴过渡

有关现代弧焊电源及其控制的文章

对图5-75所示的现象进行分析可以说明再引弧飞溅产生的机理。在图5-77所示的案例中显示出十分强烈的再引弧飞溅,熔池中大的金属颗粒被排挤出去。再引弧时飞溅大都发生在熔池,但也有可能发生在焊丝端部残留的熔滴金属上。图5-78 药芯焊丝CO2气体保护焊时发生再引弧飞溅的高速摄影照片(二)样品名称:SQJ50药芯焊丝,φ1.2mm;预置焊接参数:25V/60dm/min,直流反接;拍摄速度:1200f/s。......

2023-06-30

④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。引弧板及引出板尺寸:100mm×100mm×12mm。3)准备引弧将焊接小车拉到引弧板处,调整小车行走方向开关位置,并锁紧小车行走离合器;再按下焊丝“向上”或“向下”的方向按钮,使焊丝端部与引弧板可靠接触;最后将焊剂漏斗门打开,使焊剂覆盖焊丝头。同时,随时根据情况作出调整。......

2023-06-27

10.学会如何降低“被套牢”概率大部分人股票被套牢主要是自己没有充分的分析准备工作,心里没有底,选择了错误的股票。辩证地看,套牢可分为“套得心里有底和套得心里没底”两大类,被套之后焦虑万分甚至难以入睡的股民属于后者,套得心里没底应尽早纠正错误。解铃还须系铃人,心病还须心药医,我们应先从病因入手逐步诊断。答案是“没底”。......

2023-12-01

系统采用的信号种类 就多数车型而言,当下列信号超过限值时,电控单元将启用燃油自动切断功能。以红旗轿车为例,起动时如果将加速踏板踩下80%~100%,节气门位置传感器检测到过大的节气门开度信号,会激活ECU的断油清缸模式。因此,对具有断油清缸功能的电喷发动机,起动时不能将加速踏板过度踩下。......

2023-08-30

鱼钩的种类和型号多种多样。垂钓技术高、反应灵活的人,用朝天钩上钩率较高;困钩的钩尖是正悬在水里,做法是鱼钩拴上鱼线以后,在距离钩柄五厘米的线上拴锡坠子,这种钩使用较普遍。其特点是鱼儿上钩以后不易挣脱。现在比较好的鱼钩是鼻眼坠钩,它具有好多种鱼钩的优点,属朝天钩类,主要特点是大鱼一旦咬钩以后,就不容易脱钩。......

2023-07-05

埋弧焊焊丝有碳钢、低合金钢、特殊合金钢、不锈钢以及镍、铜合金等品种,焊丝的选用根据所焊金属的类别及对焊接接头性能的要求,并与适当的焊剂配合使用。目前我国关于埋弧焊焊丝和焊剂的国家标准有GB/T5293—1999《埋弧焊用碳钢焊丝和焊剂》、GB/T12470—2003《埋弧焊用低合金钢焊丝和焊剂》和GB/T17854—1999《埋弧焊用不锈钢焊丝和焊剂》。三个标准均将焊丝和焊剂放在同一个标准中进行组合编制。常用埋弧焊焊丝直径有2.5mm、3.2mm、4mm、5mm、6mm。......

2023-06-25

“联想发明法”“移植发明法”都源于移植创新原理。同样,在科学技术的发展过程中,移植方法也是一种应用广泛的创新原理。此外,人们移植二进制原理,开发设计出新的连杆机构、凸轮机构及气动机构。6)材料的移植将某一领域使用的传统材料向新的领域转移,并产生新的变革,也是一种创新。......

2023-06-26

相关推荐