功率系统:如图6-1所示,由输入电路、逆变电路、输出电路等构成逆变电源功率系统,也称为主电路。逆变电路是逆变式弧焊电源的核心,由电子功率开关器件和逆变降压变压器等构成。对于要求直流输出的弧焊电源,其输出电路包括整流和滤波电路。......

2025-09-29

现代焊接技术的发展越来越注重对弧焊电源动特性的要求。也就是说,要求弧焊电源对外部变化能够快速做出响应。逆变式弧焊电源工作频率高,很小的输出电抗器电感就可以达到滤波的要求,因而逆变式弧焊电源回路的时间常数小,电磁惯性小,动态响应快,使得利用电子线路可以比较容易地控制逆变器的di/dt等动特性参数。在逆变式弧焊电源可以采用积分、微分和比较放大等电子控制电路,进行电源动特性控制和波形控制以及其他方式的控制。

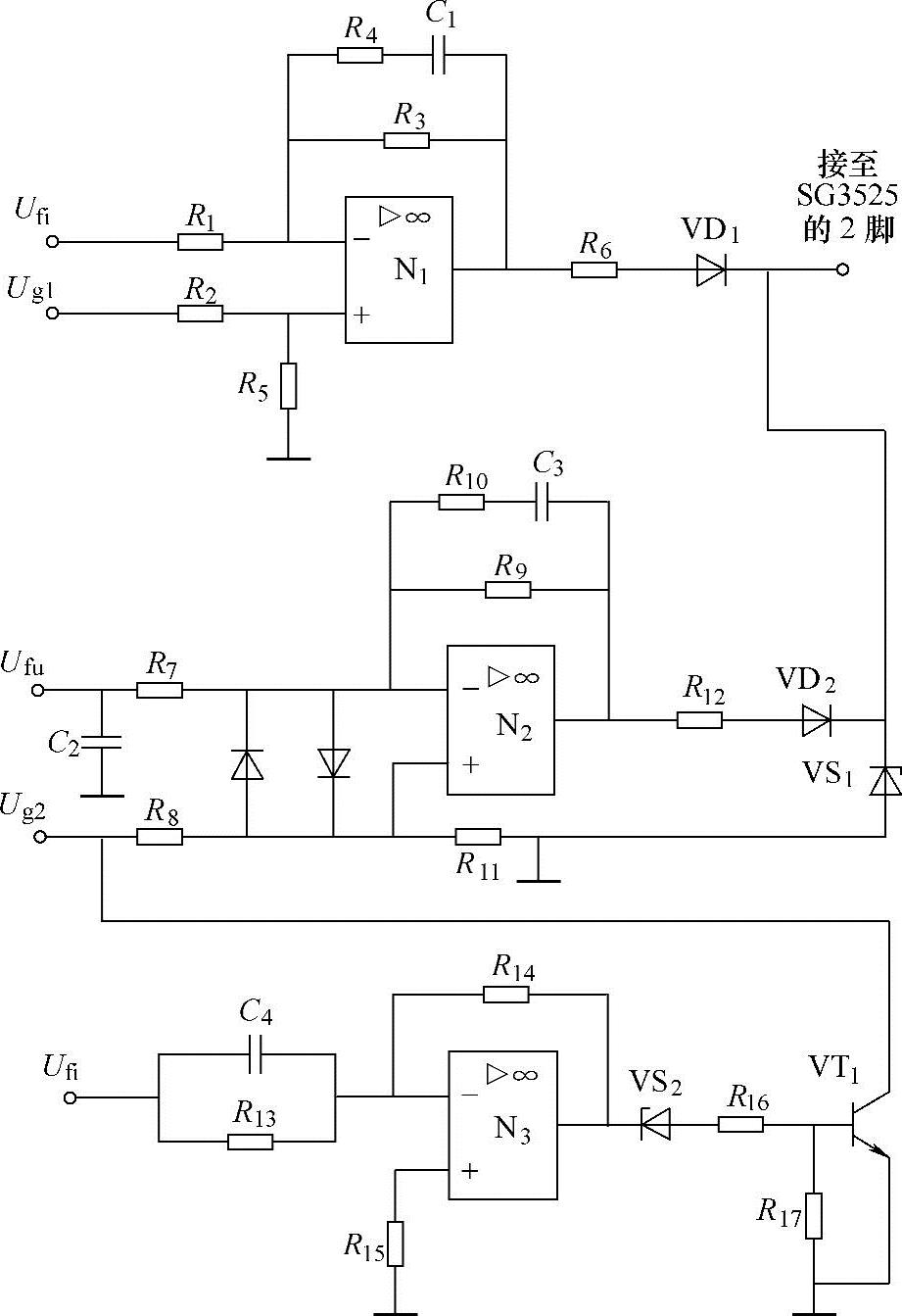

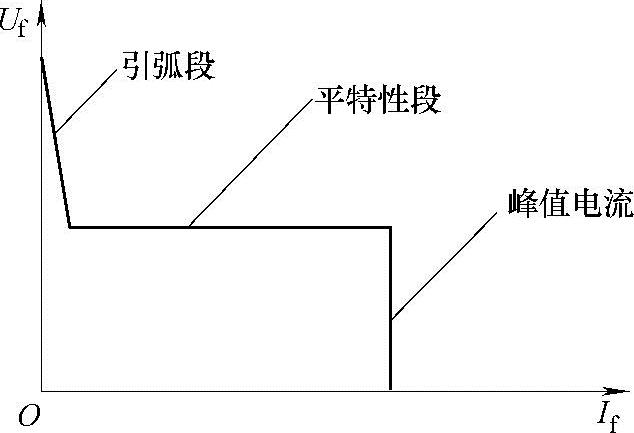

图6-35所示是某逆变式CO2焊接电源特性控制电路原理图。该逆变弧焊电源不是采取简单的平特性控制(一般的CO2焊接电源外特性为平特性)。根据对CO2焊接工艺过程与质量控制的研究成果表明,单纯的平特性不能满足高质量CO2焊接的要求,图6-36所示的外特性曲线形状更适合高质量CO2焊接的要求,即在引弧阶段采用下降特性,在燃弧阶段采用平特性,而在熔滴短路过渡阶段采用恒流特性。不同特性的切换是在CO2焊接过程中自动完成的,其切换过程的控制就是动特性控制。

图6-35 某逆变式CO2焊接电源特性控制电路原理图

如图6-35所示,运放N1及其周围的电阻、电容构成了引弧控制电路,运放N2及其周围的电阻、电容构成了平特性控制电路,运放N3及其周围的电阻、电容构成了限流控制电路。在图6-35中,Ufi为电流反馈信号,Ug1为引弧给定信号,Ufu为电压反馈信号,Ug2为平特性给定信号。引弧过程中采用电流反馈。引弧前,电流反馈信号Ufi为零,引弧电路输出只受到引弧给定信号Ug1的控制,输出最大值,并施加到SG3525的2脚,驱动电路输出最大脉宽,弧焊电源输出空载电压(约60V)。此时电压反馈信号Ufu为最大值,平特性控制电路输出最小值,VD2承受反压而截止。一旦引弧成功,建立了焊接电流,由于较强的电流负反馈和较高的响应速度,引弧电路输出信号迅速减小;与此同时,电弧电压、电压反馈信号也减小,平特性控制电路输出信号增大,VD2导通、VD1截止,完成下降特性与平特性的切换。(https://www.chuimin.cn)

在平特性控制电路和引弧电路中均采用了PI电路作为电子电抗器,用来调节短路电流的增长速率di/dt,以获得所需要的动特性。单独采用PI环节来实现电弧恒压控制,焊接过程稳定性仍然不能令人满意。如果积分器的时间常数过大,动态调节能力变差,极易造成短路熄弧及大颗粒飞溅;如果积分器的时间常数过小,又会使di/dt及电流峰值电流过大,将引起密集的小颗粒飞溅或焊丝爆断。为解决上述问题,引入了限流控制电路,限流控制电路采用了PD控制环节。

图6-36 外特性形式

相关文章

功率系统:如图6-1所示,由输入电路、逆变电路、输出电路等构成逆变电源功率系统,也称为主电路。逆变电路是逆变式弧焊电源的核心,由电子功率开关器件和逆变降压变压器等构成。对于要求直流输出的弧焊电源,其输出电路包括整流和滤波电路。......

2025-09-29

与普通弧焊电源相比,逆变式弧焊电源最显著的特点是工作频率高,目前常见的IGBT逆变式弧焊电源的逆变频率一般在20kHz左右。与其他弧焊电源相比,逆变式弧焊电源具有许多特点。由此可见,变压器和电抗器体积、重量的大幅度减小,将使逆变式弧焊电源本身的体积和重量大幅度减小。逆变式弧焊电源的外特性、动特性等性能主要由电子控制电路进行调节。......

2025-09-29

弧焊电源的主要动特性指标包括短路电流增长速度di/dt、短路电流的峰值Isd或Ifd等。传统的机械调节式、电磁调节式弧焊电源的动特性主要依靠调节焊接回路中的直流电感L来控制,电感L较小时,di/dt大、Ifd也大;增加电感L,di/dt减小,Ifd也降低。随着电力电子技术的发展,特别是电子控制电源的发展,电源动特性的调节方法发生了根本变化。从单一依靠直流电感L转向依靠L与电子电抗器的共同作用来获得满意的电源动特性。......

2025-09-29

对于逆变式弧焊电源驱动电路来说,光耦合器一般用来传递脉冲信号,应选择具有快速通断性能的开关光耦。目前的驱动电路不仅要求具有驱动功能,往往还要求具有一定的保护功能。EXB841是专为驱动400A/600V或300A/1200V以下的IGBT单管或模块而设计的混合集成驱动电路。......

2025-09-29

根据外特性曲线的形状,埋弧焊电源有下降特性和平特性两种。交流弧焊电源在单丝大电流埋弧焊或多丝串列电弧埋弧焊中均适用。用于交流埋弧焊的弧焊变压器,要求其电流接近正弦波形,电压接近矩形波形。交流弧焊电源具有下降特性。埋弧焊电源选择必须考虑焊丝直径的粗细、自动送丝方式和焊接电流大小这三个因素。......

2025-09-29

对弧焊电源动特性好坏的评定,就主观评定而言,是由操作者经试焊后做出的。不同的焊接电弧、不同的焊接方法对弧焊电源的动特性要求不同。我国对于弧焊整流器提出了一个动特性指标,见表2-4。在熔化极电弧焊中,引弧与飞溅情况往往是考核电源动态性能的重要内容。......

2025-09-29

可见,电流负反馈使电源的外特性为下降特性。下降特性曲线段为弧焊电源正常工作区域,也就是正常焊接的区域。在如图4-17所示电路中,比例放大器N2的输出是弧焊电源的控制电压信号Uk。......

2025-09-29

ARM微处理器已经遍及工业控制、网络系统各类产品市场,基于ARM技术的微处理器应用占据了32位RISC微处理器80%以上的市场。ARM嵌入式技术在联网方面的优势,为实现网络化控制奠定了基础。ARM7的优点是耗电少和成本低,但ARM7最大执行速率不到100MHz。它与8051之类的微控制器类似,但在功能上,ARM7通常优于MCU。......

2025-09-29

相关推荐