S7-1200 PLC提供了运行中修改速度和位置的功能,可以使运动系统在停止的情况下,实时改变目标速度与位置。可以看出,S7-1200运动控制功能的实现包含以下4部分:图9-27 运动控制功能原理示意图①相关执行设备。执行设备主要包括伺服驱动器和伺服电动机,CPU通过硬件输出,给出脉冲与方向信号,用于控制执行设备的运转。在“脉冲选项”中,脉冲发生器有两种类型:PTO与PWM,使用运动控制功能时需要选择PTO方式。......

2023-06-15

随着科学技术的发展,人们对焊接工艺过程的机理认识越来越深刻,因此焊接过程控制更趋于精确化。例如,由于对焊接熔滴短路过渡及焊接飞溅形成机理研究的深入,使人们认识到,熔滴短路过渡中,要使熔滴“缩颈”形成“液态小桥”顺利进行,就需要较大的短路电流;而“液态小桥”爆断时,对飞溅的抑制又需要较小的短路电流。传统弧焊电源中,采用的主回路串联电抗器限制di/dt及Ifd的方式,难以兼顾这两个阶段对短路电流大小的需求,因此,焊接飞溅成为CO2短路过渡焊的难题。随着逆变技术发展,具有分时控制特点的波形控制法便应运而生,也就是在熔滴过渡的不同时刻采用不同的电流波形控制,满足不同时刻熔滴过渡的受力和受热的需要,既要保证稳定的短路熔滴过渡,又可最大限度地减小飞溅。即在“缩颈”形成过程,提高电流的增长速率,促进“缩颈”形成;而在熔滴短路过渡后期,降低短路电流,使“液态小桥”爆破在低的爆炸能量下完成,从而获得少飞溅或无飞溅的短路过渡过程。

波形控制是指在焊接过程中,根据焊接过程不同阶段、不同情况采用不同的给定量对弧焊电源的输出电流、电压以及电流或电压的变化率进行实时控制。给定量的实时调节不仅包括电流、电压给定量的调节,也包括电流或电压变化率等给定量的调节。

1.分段波形控制

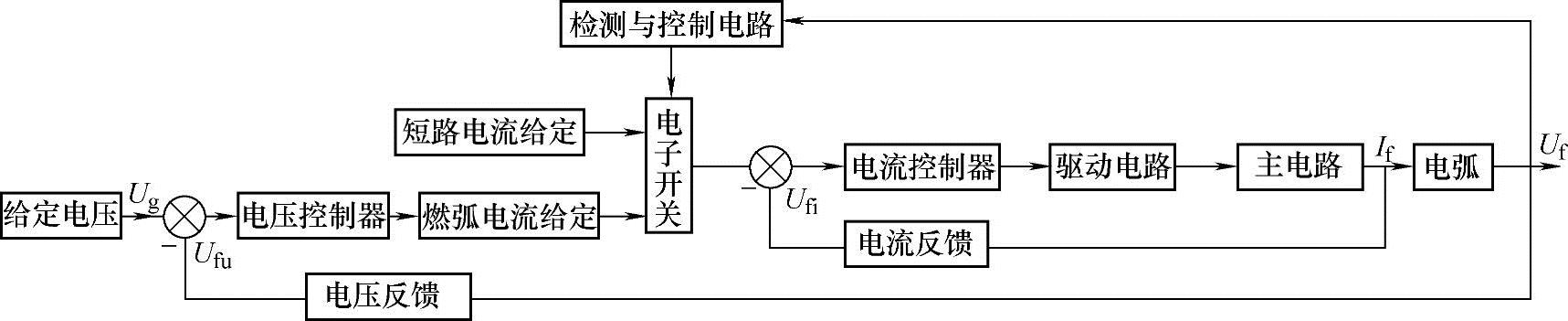

在CO2短路过渡焊中存在着短路和燃弧及空载阶段,短路时,负载可以等效为电阻负载,燃弧阶段则为电弧负载。不同的阶段采用不同的控制,在短路阶段要控制短路电流的增长速率以降低焊接飞溅,燃弧时控制燃弧电流下降率和热输入量,改善焊缝成形。图4-36所示为分段波形控制框图。

如图4-36所示,该控制中以电弧电压来判断是否短路,当电弧电压低于设定的阈值时,认为焊接进入短路阶段,电子开关接通短路电流给定电路,短路电流给定值以一定的斜率上升,控制短路电流的增长速率和最大峰值电流;当电弧电压高于设定的阈值时,认为焊接进入燃弧状态,电子开关接通燃弧电流给定电路,形成燃弧电流。在短路阶段只采用电流负反馈控制,在燃弧阶段则要采用电压和电流的双闭环负反馈控制。

2.精细波形控制

对于熔化极气体保护焊接过程的电压或电流进行细分控制,也就是精细控制。

图4-37所示为一种精细波形控制的电流电压波形示意图。该控制主要用于CO2短路过渡焊接,该控制中,将焊接过程分为短路和燃弧两个阶段,然后再进行细分:短路阶段又分为短路初期、中期和后期;燃弧阶段又分为前期和后期。

如图4-37所示,t1~t2为短路初期,一旦检测到焊接短路发生,立刻将电流降低到一个相对较低的值,使熔滴与熔池的熔合过程柔顺,避免短路电流过大引起飞溅;t2~t3为短路中期,也就是熔滴与熔池形成良好的连接后,电流快速上升到一定值,使电磁压缩力快速增加,促使短路熔滴“缩颈”出现,形成“液态小桥”,缩短短路时间;t3~t4为短路后期,也就是形成一定的“缩颈”后,为了减少液态小桥爆破产生的飞溅,将短路电流增长速率降低,限值短路电流峰值;t4为熔滴短路过渡时刻,液态小桥爆破,完成熔滴的过渡,并迅速重新引燃电弧,进入燃弧阶段;t4~t5为燃弧前期,该阶段电流由短路阶段后期的较大值急剧下降到燃弧阶段电流的设定值,并采用恒压控制,保证电弧能量,促使熔滴长大;t5以后为燃弧后期,也就是熔滴长大到一定值后,电流衰减到一定值(t6时刻)并保持该值直至短路阶段开始。

该精细波形控制中,由于抑制了短路初期的电流、熔滴过渡时短路电流的峰值以及熔滴短路阶段的电流增长速率,从而可以有效地减少短路过渡飞溅;在燃弧阶段,控制了燃弧能量,保证焊缝成形,因此焊接质量得到明显的改善。

图4-36 分段波形控制框图

图4-37 精细波形控制

有关现代弧焊电源及其控制的文章

S7-1200 PLC提供了运行中修改速度和位置的功能,可以使运动系统在停止的情况下,实时改变目标速度与位置。可以看出,S7-1200运动控制功能的实现包含以下4部分:图9-27 运动控制功能原理示意图①相关执行设备。执行设备主要包括伺服驱动器和伺服电动机,CPU通过硬件输出,给出脉冲与方向信号,用于控制执行设备的运转。在“脉冲选项”中,脉冲发生器有两种类型:PTO与PWM,使用运动控制功能时需要选择PTO方式。......

2023-06-15

图3.2ADRC结构框图1.跟踪微分器跟踪微分器是自抗扰的重要组成部分,采用下列形式的微分近似公式来对噪声放大效应进行减弱甚至消除:它是由两个惯性环节来得到延迟信号v(tτ1)和v(tτ2)的,从而减小了噪声。......

2023-06-24

比亚迪e5车的充电系统的基本原理如图7.19所示:VTOG充电时,自动识别单相、三相相序,并根据充电电流控制充电方式,根据充电设备识别充电功率,控制充电方式。表7.3 RC与充电电缆额定容量的关系最后,车辆控制装置计算充电电缆额定容量与缆上控制盒的电流后,把车载充电机最大功率设为它们的最小值。2)车载充电机把CC连接确认信号发送给VCU。图7.23 比亚迪e5车交流充电的基本原理......

2023-09-18

基于反馈控制原理组成的控制系统称为反馈控制系统。在反馈控制系统中,控制装置对受控对象施加控制作用,而控制装置接收的信号是被控量的反馈信号与给定值相比较产生的偏差,根据偏差值的大小产生控制作用,实现控制任务。理论上讲,人体本身就是一个具有高度复杂控制能力的反馈控制系统,人们平日任何最简单的活动都体现着反馈控制原理。......

2023-06-28

PWM 控制的理论基础是面积等效原理,即冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其效果基本相同。对于正弦波的负半周,也可以用同样的方法得到PWM 波形。像这种脉冲宽度按正弦规律变化而和正弦波等效的PWM 波形,称为SPWM 波形。图6.2冲量相等的各种窄脉冲的响应波形图6.3用PWM 波代替正弦半波要改变等效输出正弦波的幅值时,只要按照统一比例系数改变上述各脉冲的宽度即可。......

2023-06-23

图3-38STM的工作原理及仪器结构根据STM记录数据的不同,可将STM的工作模式分为恒流扫描和恒高扫描。图3-39STM的两种工作模式恒流模式恒高模式两种工作模式各有优缺点,恒流模式具有更好的垂直分辨率,但其扫描速度较慢;而恒高模式的扫描速度较快,可用于样品的某些动力学过程的研究,但其垂直分辨率较低。选择STM的工作模式时主要考虑样品表面的平整度,当样品表面粗糙时,通常采用恒流扫描;而样品表面很光滑时,可采取恒高模式。......

2023-06-20

考点归纳 系统控制方式真题解析单项选择题23某通信机房设置七氟丙烷预制灭火系统,该系统应有( )种启动方式A.1 B.2 C.3 D.4答案:B解析:《气体灭火系统设计规范》5.0.2条规定,预制灭火系统应设自动控制和手动控制两种启动方式。下列关于该气体灭火系统启动联动控制的说法中,正确的有( )。......

2023-08-25

相关推荐