可用于精密齿轮氮碳共渗。供齿轮氮碳共渗时选用。其中,渗氮包括液体渗氮、液体氮碳共渗等。QPQ盐浴氮碳共渗技术用途 主要用于要求高耐磨、高耐蚀、耐疲劳、微畸变的各种钢铁及铁基粉末冶金件等。常用材料QPQ处理工艺参数及效果表5-129 常用材料QPQ处理工艺参数及效果QPQ盐浴氮碳共渗技术、应用与检验表5-130 QPQ盐浴氮碳共渗技术、应用与检验......

2025-09-29

齿轮常用的渗氮工艺有气体渗氮、离子渗氮、气体氮碳共渗等。渗氮齿轮热处理缺陷主要有表面硬度、渗氮层、金相组织方面缺陷,以及畸变、裂纹等。

1.齿轮的气体渗氮硬度缺陷与对策

齿轮的气体渗氮硬度缺陷主要有表面硬度低、表面硬度不均或出现软点、心部硬度低等方面的缺陷。

齿轮的心部硬度直接影响渗氮层的支承能力。试验表明,当心部硬度由240~260HBW提高到310~330HBW时,接触疲劳强度可以提高30%左右。同时,心部硬度的高低还通过影响渗氮层的表面硬度来影响齿轮的承载能力。渗氮齿轮的心部硬度规定参见表5-100。

渗氮齿轮预备热处理调质时,若淬火温度过低,则影响淬火效果,导致心部出现游离铁素体,降低心部强度(硬度)。

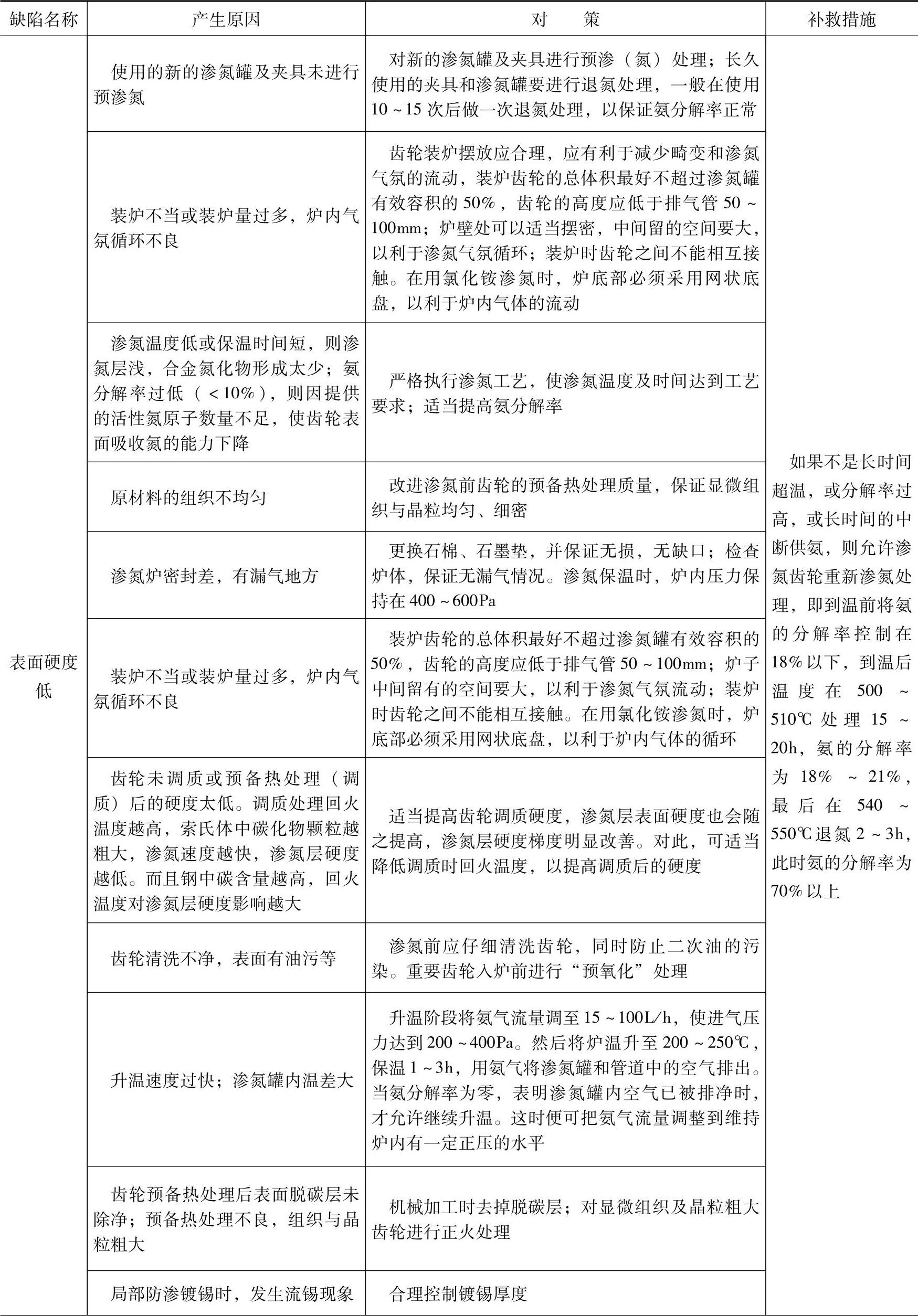

齿轮的气体渗氮硬度缺陷与对策见表9-42。

表9-42 齿轮的气体渗氮硬度缺陷与对策

(续)

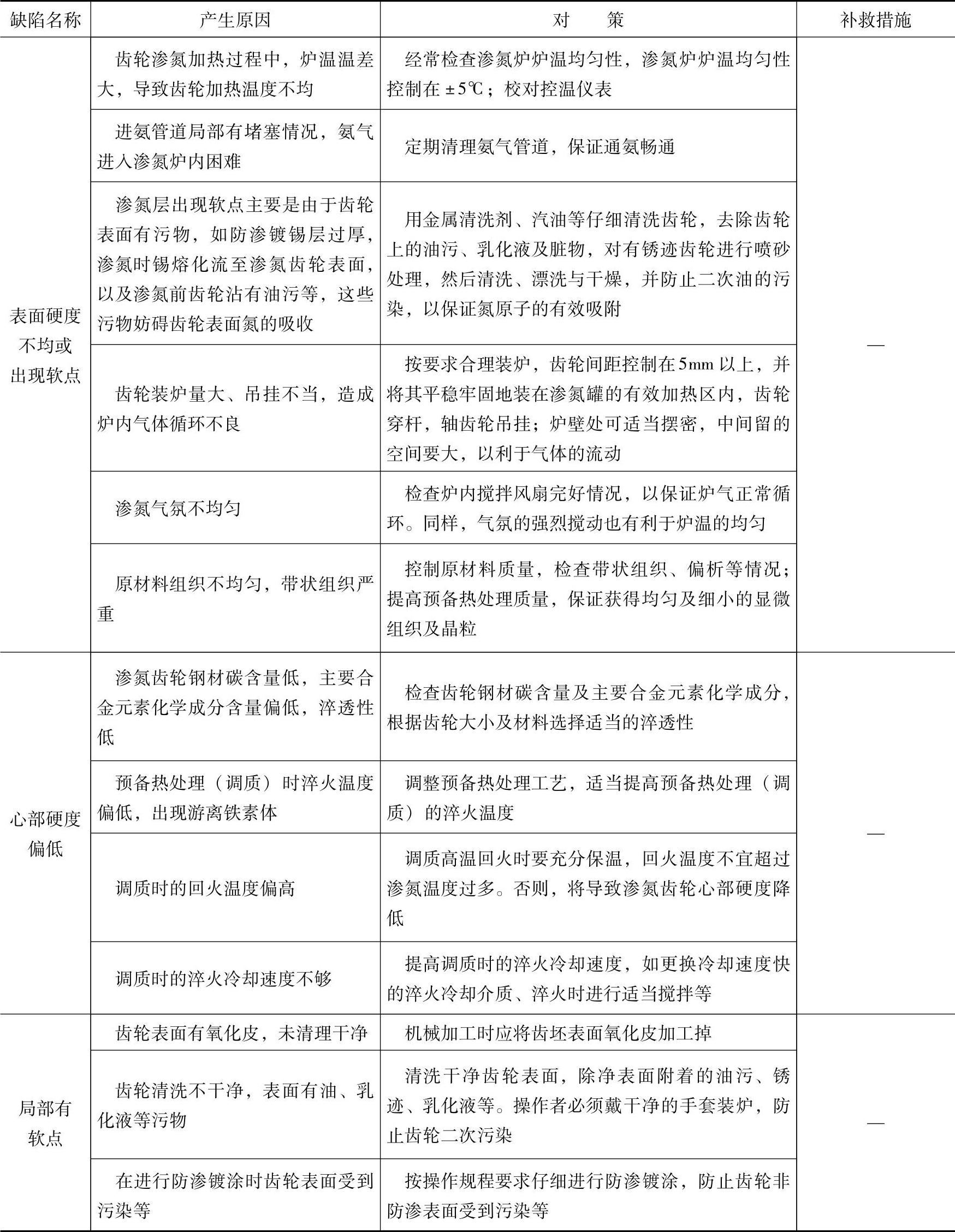

2.齿轮的气体渗氮金相组织缺陷与对策

正常的渗氮层组织特征:化合物层致密、较薄,扩散层无不良氮化物形态出现,渗层组织均匀,渗层厚度均匀一致。例如典型的38CrMoAl钢齿轮经气体渗氮后的金相组织:表面是化合物层,在金相显微镜下呈白色,也称之为白亮层,主要为ε相;次层是基体上弥散分布的γ'相,呈黑色;与中心索氏体组织有明显交界的是γ'+α组织。

常见的金相组织缺陷有渗层出现网状及脉状氮化物、渗层出现鱼骨状氮化物、表面有氧化色等。

(1)气体渗氮齿轮表面出现氧化色原因与对策(见表9-43)

表9-43 气体渗氮齿轮表面出现氧化色原因与对策

(2)气体渗氮齿轮表层出现亮块或白点及硬度不均原因与对策(见表9-44)

表9-44 气体渗氮齿轮表层出现亮块或白点及硬度不均原因与对策

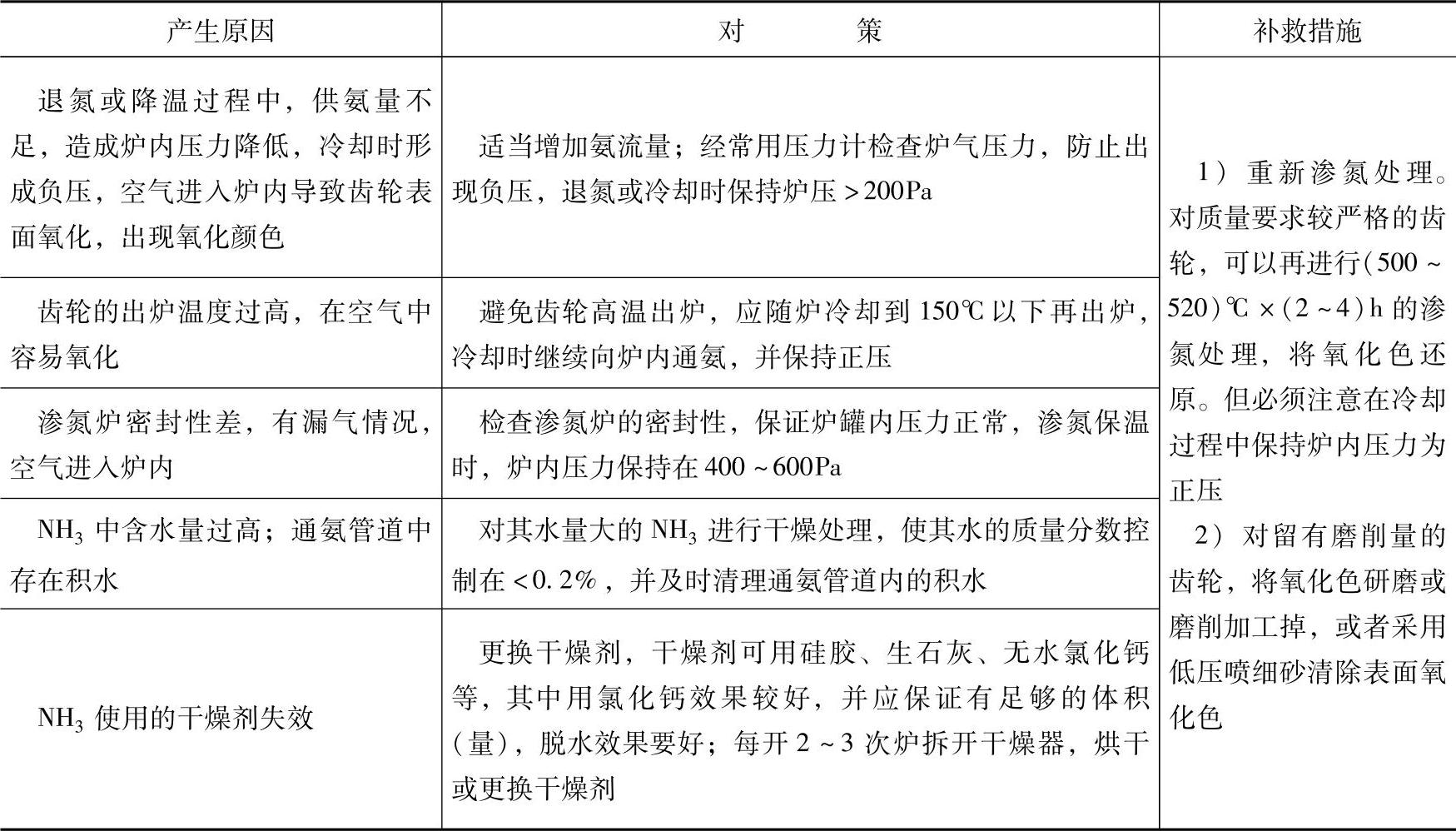

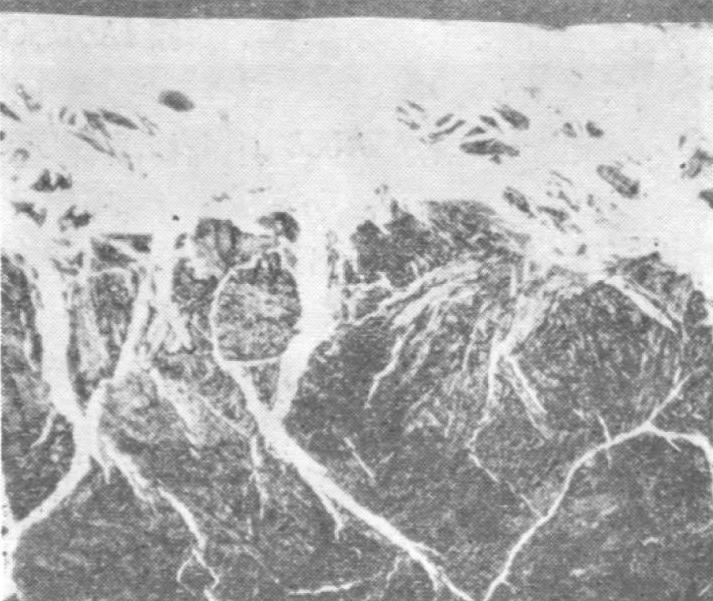

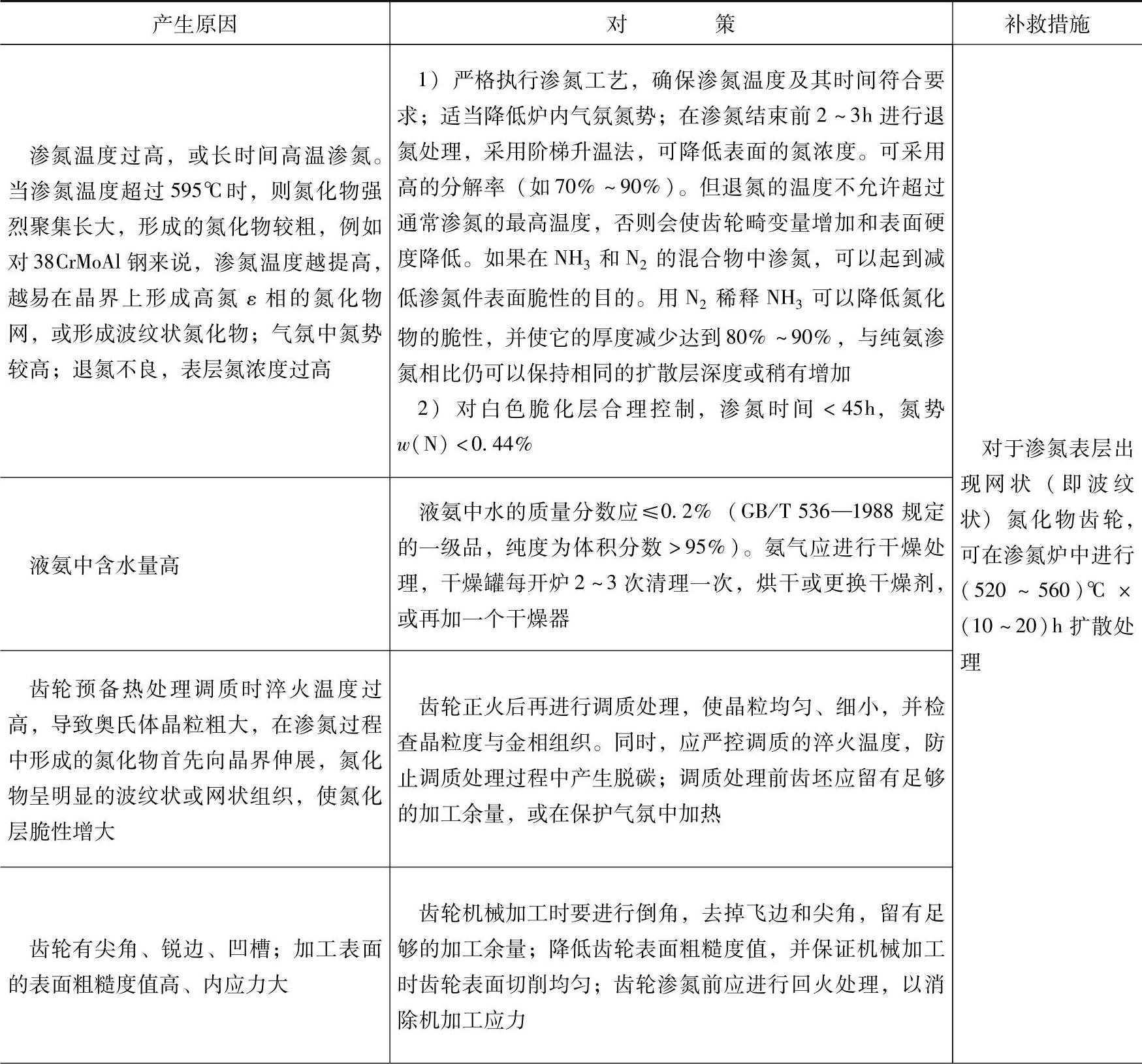

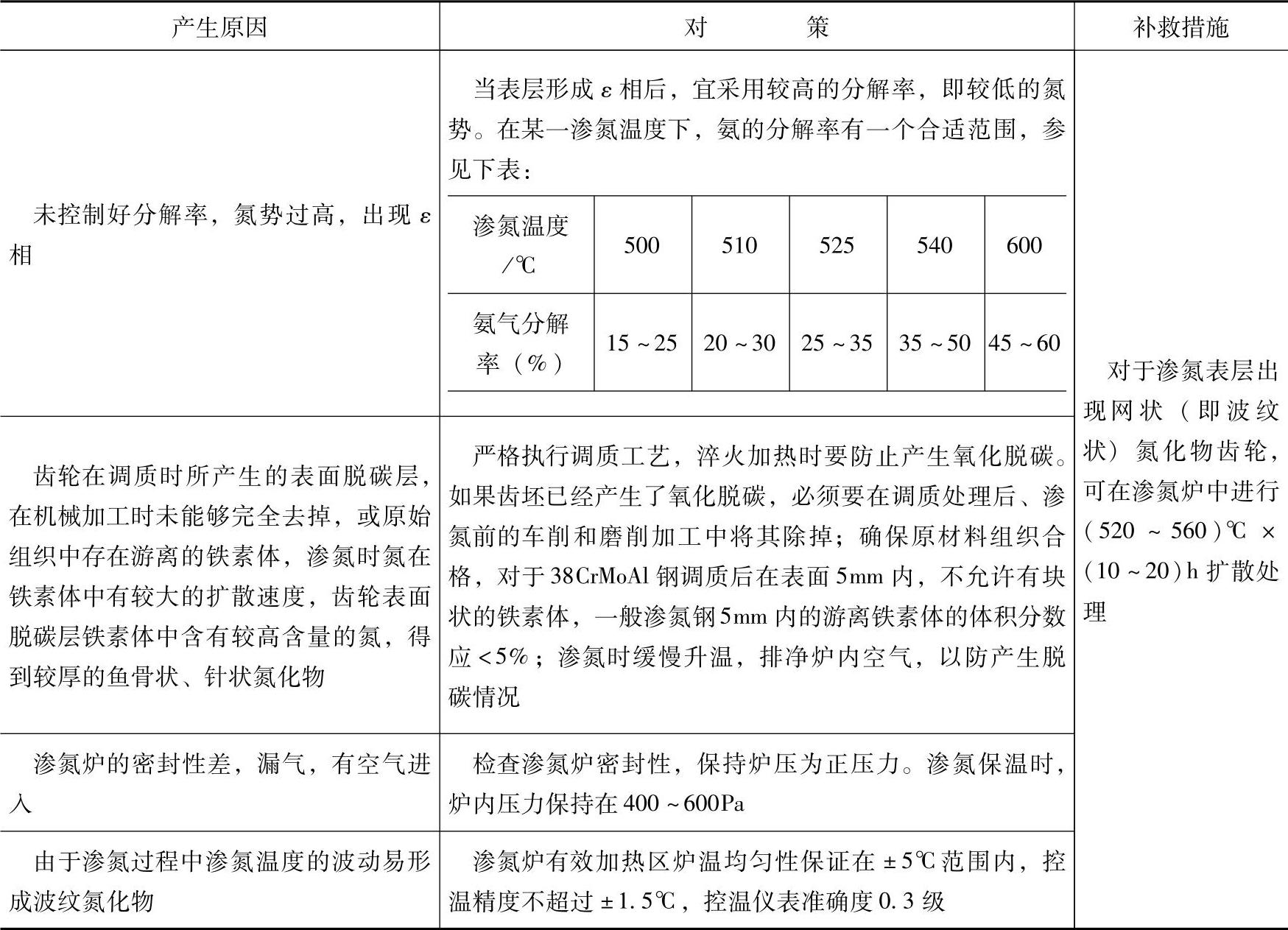

(3)气体渗氮齿轮表层网状、波纹状或鱼骨状针状氮化物和厚的白色脆化层形成原因与对策 在齿轮进行气体渗氮处理时,表层容易产生网状、波纹状或鱼骨状、针状氮化物和厚的白色脆化层,导致表面层脆性增加。

图9-24所示为38CrMoAl钢齿轮经550℃气体渗氮后表层形成的网状氮化物。图9-24中白色表面层为ε相,随后的白色氮化物沿晶界呈网状分布。采用双程渗氮、真空低压渗氮及氮势门槛值计算机控制渗氮等技术均能获得满意的效果。(https://www.chuimin.cn)

气体渗氮齿轮表层网状、波纹状或鱼骨状、针状氮化物和厚的白色脆化层形成原因与对策见表9-45。

图9-24 38CrMoAl钢齿轮渗氮后表层形成的网状氮化物 500×

表9-45 气体渗氮齿轮表层网状、波纹状或鱼骨状、针状氮化物和 厚的白色脆化层形成原因与对策

(续)

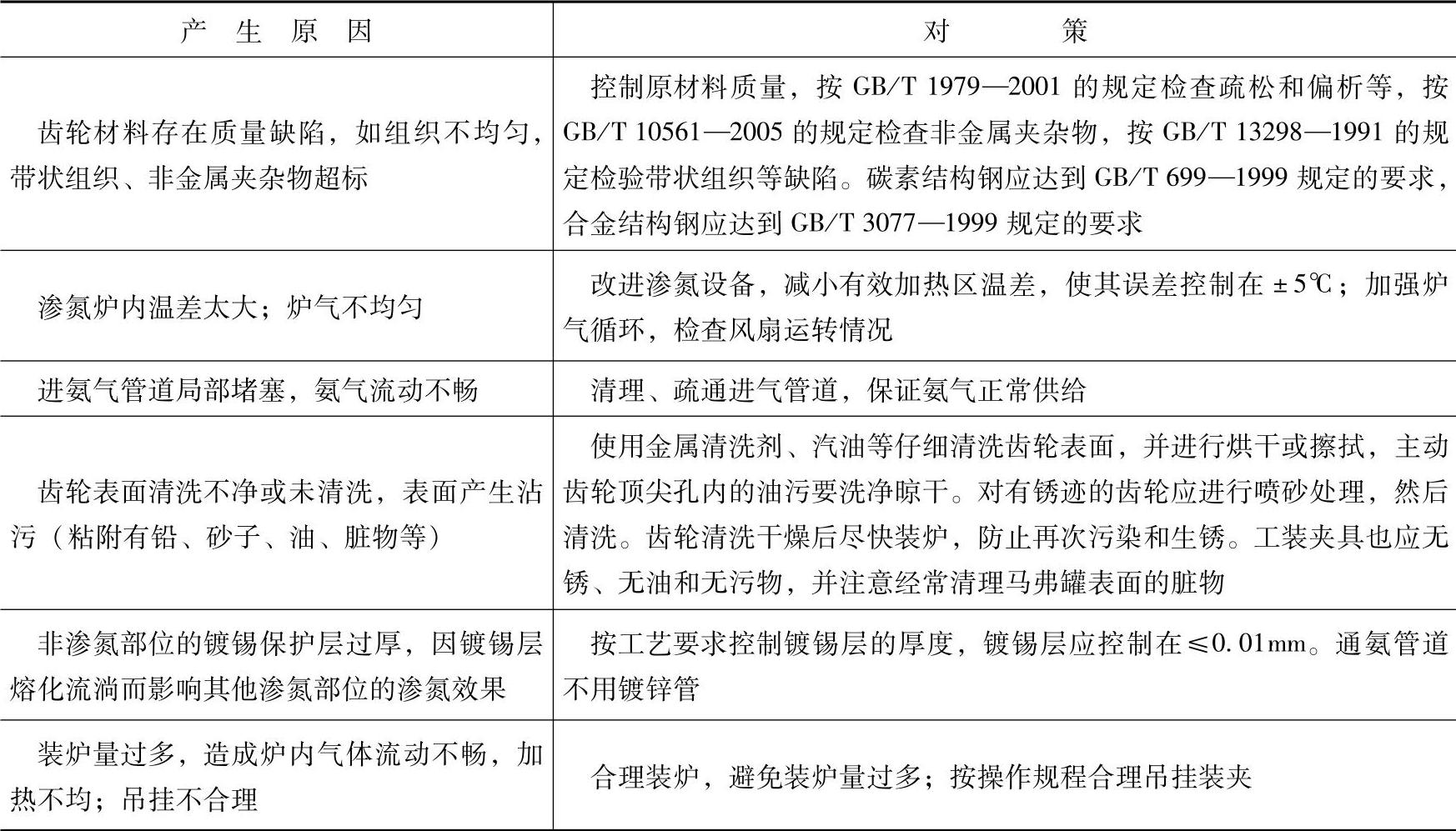

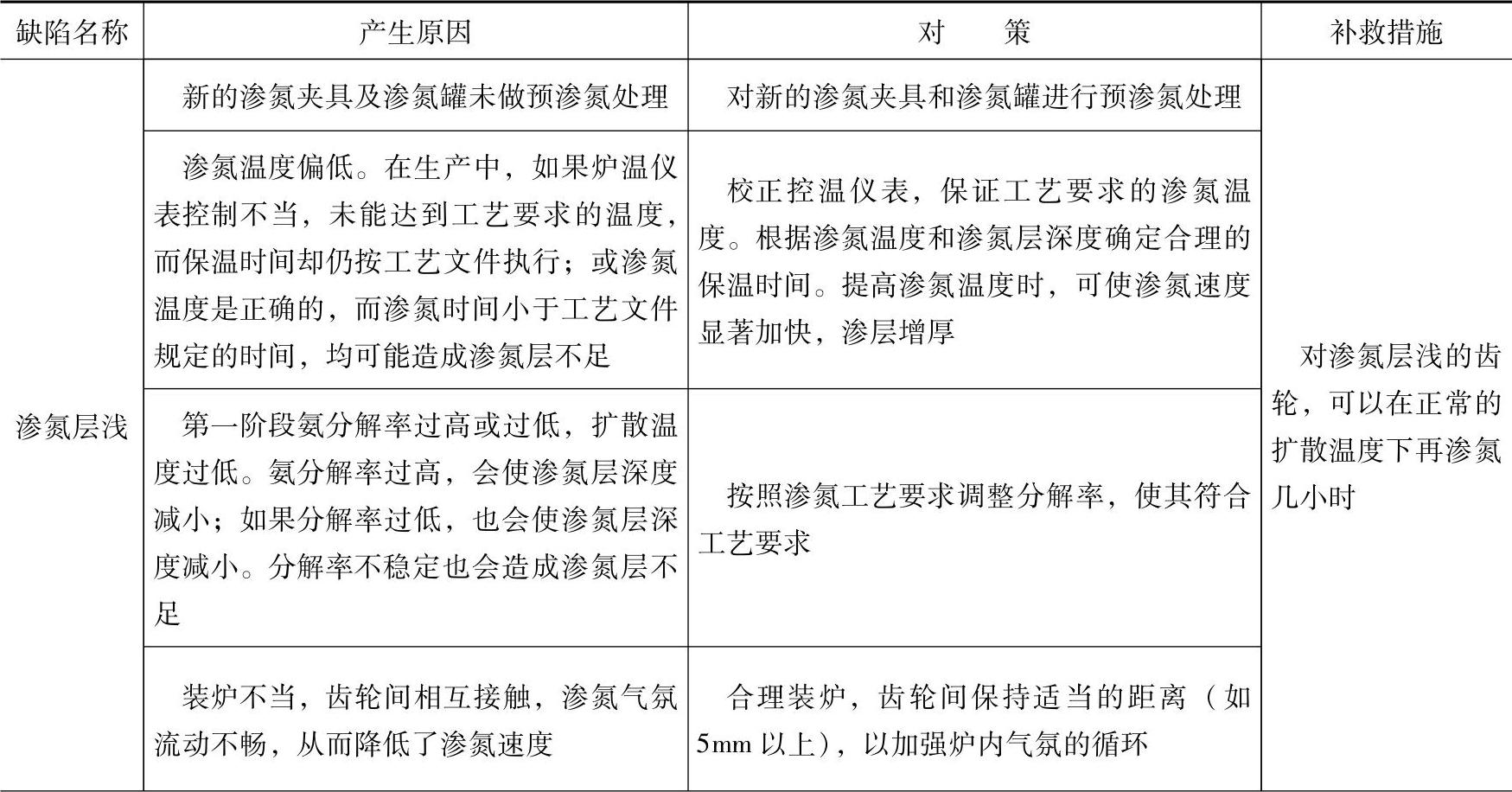

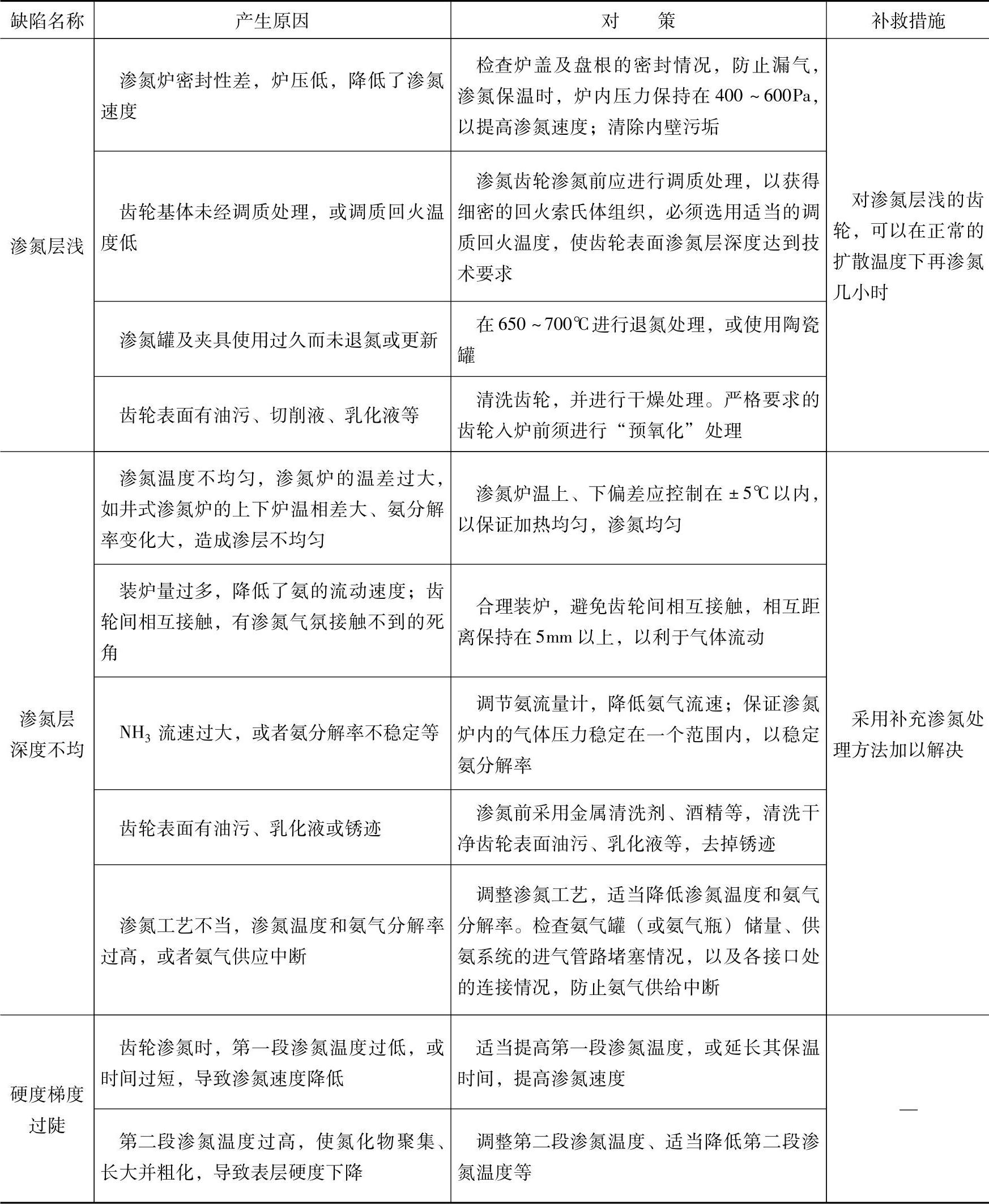

3.气体渗氮齿轮渗层深度缺陷与对策

气体渗氮齿轮的渗氮层深度包括化合物层(白亮层)和扩散层。渗氮层深度缺陷主要有渗氮层浅、渗氮层深度不均及渗氮层硬度分布不合理等。其形成原因与对策见表9-46。

表9-46 气体渗氮齿轮渗层深度缺陷与对策

(续)

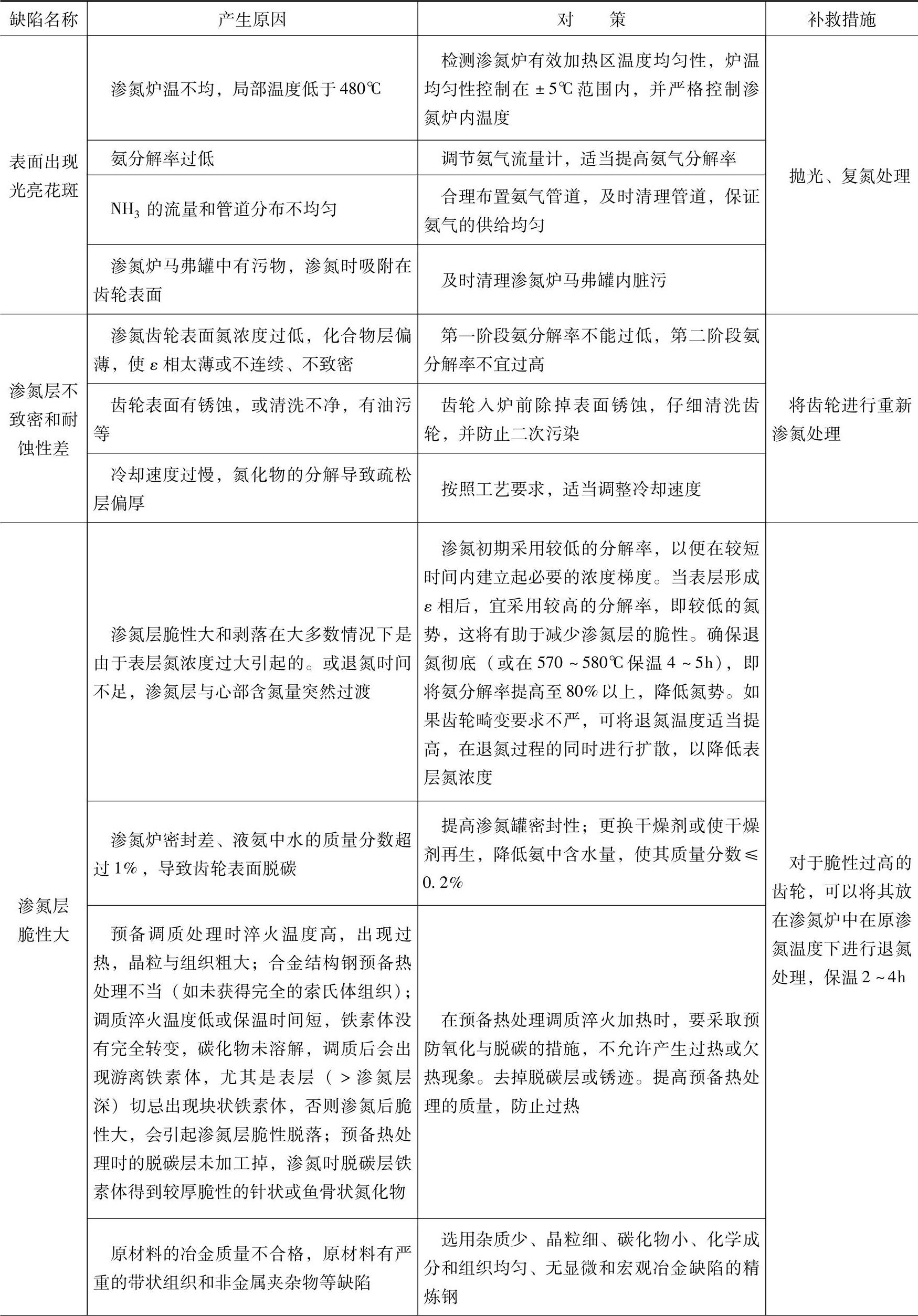

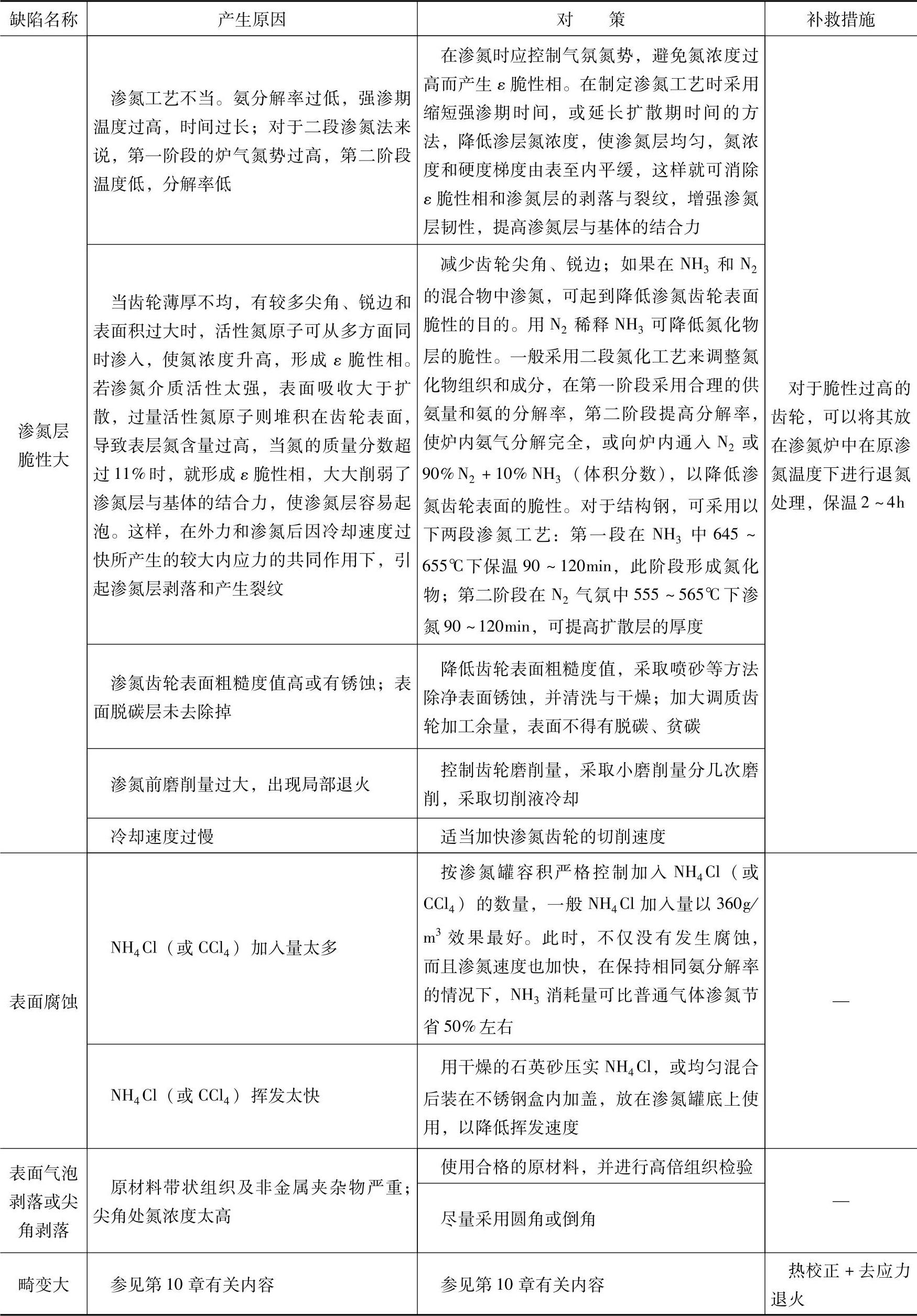

气体渗氮齿轮表层高硬度区太薄,在齿轮使用时,容易造成表层压碎,从而使齿轮早期失效。 4.气体渗氮齿轮其他热处理缺陷与对策

气体渗氮齿轮的其他热处理缺陷主要有表面出现光亮花斑、渗氮层不致密和耐蚀性差、渗氮层脆性大、表面腐蚀等。其形成原因与对策见表9-47。

表9-47 气体渗氮齿轮其他热处理缺陷与对策

(续)

相关文章

可用于精密齿轮氮碳共渗。供齿轮氮碳共渗时选用。其中,渗氮包括液体渗氮、液体氮碳共渗等。QPQ盐浴氮碳共渗技术用途 主要用于要求高耐磨、高耐蚀、耐疲劳、微畸变的各种钢铁及铁基粉末冶金件等。常用材料QPQ处理工艺参数及效果表5-129 常用材料QPQ处理工艺参数及效果QPQ盐浴氮碳共渗技术、应用与检验表5-130 QPQ盐浴氮碳共渗技术、应用与检验......

2025-09-29

在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺称为碳氮共渗。深层碳氮共渗渗层深度可达3mm左右,用于承受载荷较大的工件。碳氮共渗介质的加入量按每小时为炉膛体积的3~8倍,小型设备取下限。气体碳氮共渗温度 对碳钢和低合金钢,共渗温度常用840~860℃。表2-25 不同钢种的K值两阶段气体碳氮共渗时,第一、二阶段的时间基本相等,第二阶段时间包括中间降温时间。......

2025-09-29

气体氮碳共渗可以显著提高齿轮的耐磨性、抗胶合和抗擦伤能力、耐疲劳性能及耐腐蚀性能。目前,气体氮碳共渗工艺广泛应用于轿车、轻型客车变速器齿轮等零件中。常用材料气体氮碳共渗的技术参数见表5-120。......

2025-09-29

齿轮在锻造、铸造及热处理时要进行加热;为了改善齿轮锻件、铸件组织及消除其形成的内应力,在进行正火或退火预备热处理时也要加热。针对以上加热缺陷应进行多方面分析,找出原因并制定相应改进措施,以提高齿轮热处理质量,降低损失。2)过烧使齿轮性能恶化,淬火时必然产生开裂,是不允许的热处理缺陷,对于过烧齿轮只能报废。齿轮过热、过烧和欠热缺陷与对策见表9-4。晶粒粗化包括奥氏体晶粒的粗化及铁素体晶粒的粗化。......

2025-09-29

工件表层同时渗入氮和碳,并以渗氮为主的化学热处理工艺称为氮碳共渗。根据渗剂不同,可以分为固体氮碳共渗、液体氮碳共渗、气体氮碳共渗。氮碳共渗温度 氮碳共渗温度一般为570℃。对于高速钢刀具,氮碳共渗时间一般不要超出1.5h,目的是减少脆性。渗后冷却 氮碳共渗后工件一般应快冷。图2-41 氨气分解率与白亮层厚度的关系注:渗剂为氨+酒精,氮碳共渗工艺为570℃×3h。表2-26 常用材料气体氮碳共渗后渗层深度和表面硬度(续)......

2025-09-29

与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2025-09-29

表5-110 预氧化两段快速渗氮工艺及效果5.齿轮的深层渗氮工艺齿轮接触疲劳强度与其硬化层深度/模数之比密切相关,为了提高齿轮承载能力和扩大应用范围,因而发展了深层渗氮工艺技术。常规渗氮层深度一般都小于0.6mm,而齿轮的深层渗氮可达1.1mm左右。美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮处理,层深1mm的渗氮工艺周期为150h。......

2025-09-29

齿轮热处理的力学性能包括硬度、抗拉强度、疲劳强度等。硬度不合格是齿轮最常见的热处理缺陷之一。齿轮的硬度缺陷与对策在本章中都进行了详细介绍,可阅读相关内容。经检验,ReL=810~811MPa,Rm=911~962MPa,A=13.2~16.8%,Z=31.1~56.4%,KV2=59J,各项力学性能均合格。......

2025-09-29

相关推荐