齿轮常用的渗氮工艺有气体渗氮、离子渗氮、气体氮碳共渗等。渗氮齿轮热处理缺陷主要有表面硬度、渗氮层、金相组织方面缺陷,以及畸变、裂纹等。表9-42 齿轮的气体渗氮硬度缺陷与对策(续)2.齿轮的气体渗氮金相组织缺陷与对策正常的渗氮层组织特征:化合物层致密、较薄,扩散层无不良氮化物形态出现,渗层组织均匀,渗层厚度均匀一致。......

2023-06-29

齿轮渗碳热处理周期较长,温度高,工艺过程复杂,因其原材料、工艺、设备、渗碳介质淬火冷却规范等方面原因,常产生表面硬度偏低或不均匀、心部硬度偏低或过高、硬度梯度太陡、渗碳层不均匀、渗碳层过深或过浅、硬化层分布不合理、金相组织不良、畸变及裂纹等缺陷。

1.齿轮的气体和固体渗碳热处理缺陷与对策

渗碳和碳氮共渗齿轮表面碳(氮)含量、表面硬度、表层组织及心部硬度的一般要求见表5-11。

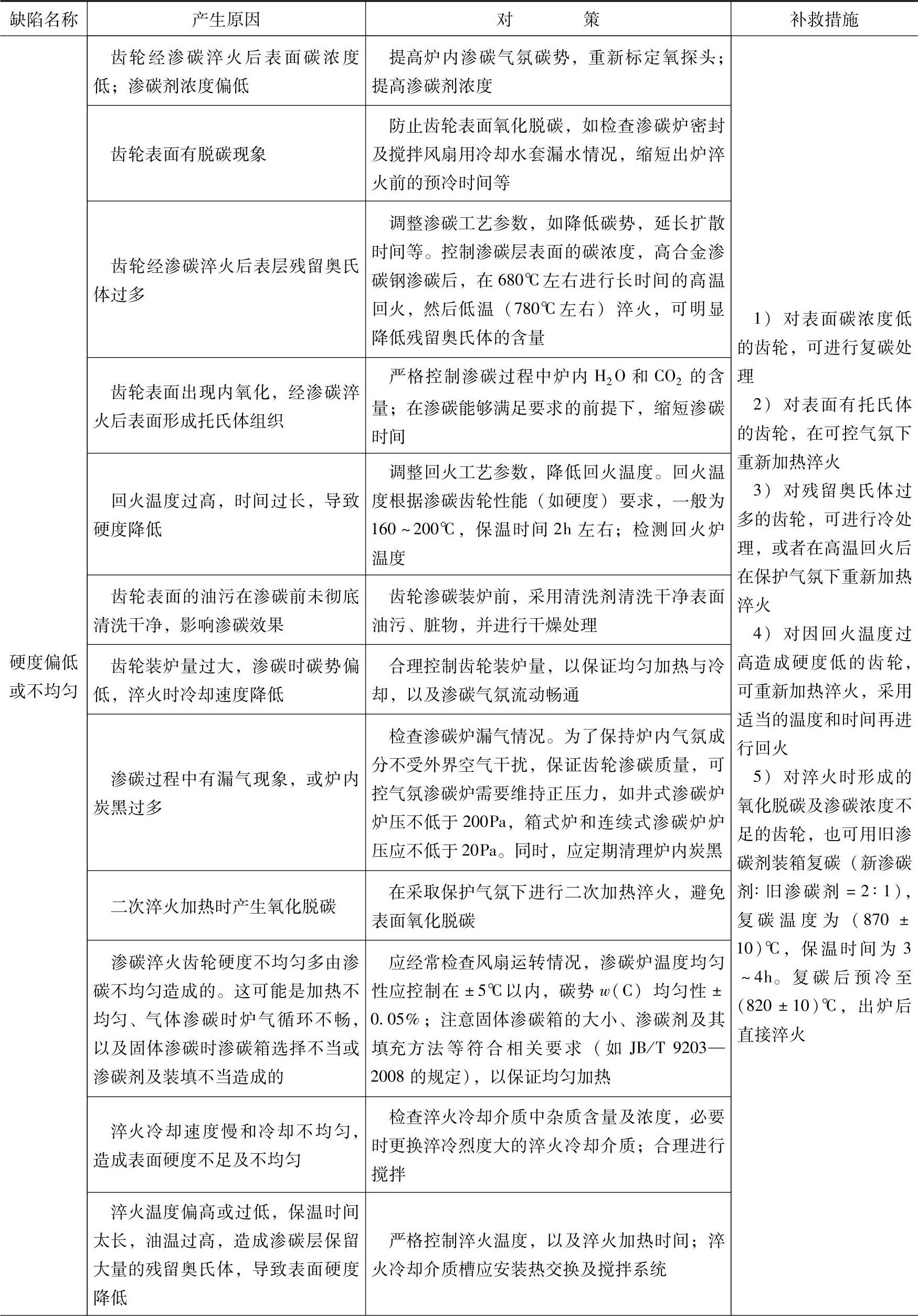

(1)气体和固体渗碳齿轮硬度缺陷与对策 气体和固体渗碳齿轮硬度方面缺陷主要有表面硬度偏低或不均匀、心部硬度过高或过低、心部硬度时高时低等。其形成原因与对策见表9-26。

表9-26 气体和固体渗碳齿轮硬度缺陷与对策

(续)

(2)气体和固体渗碳齿轮金相组织缺陷与对策

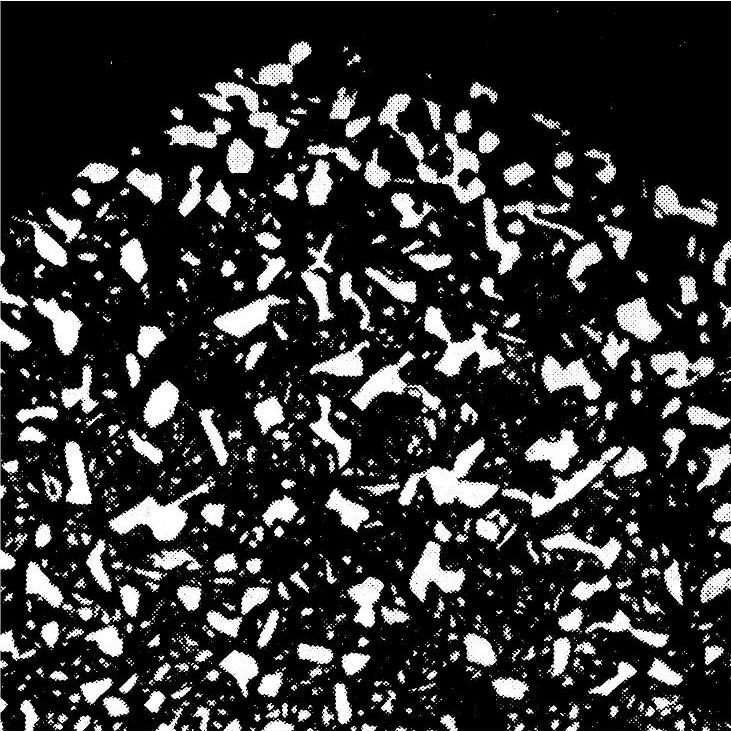

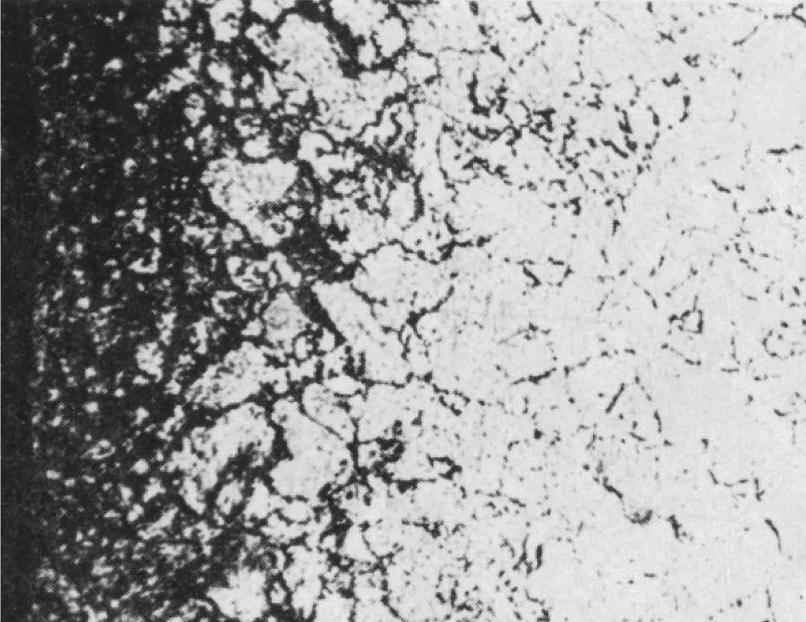

1)气体和固体渗碳齿轮表面碳化物过多原因分析与对策。齿轮经渗碳淬火后,表层碳化物过多(见图9-8和图9-9),极易形成裂纹和剥落(见图9-10)。

图9-8 渗碳淬火齿轮齿角碳化物形貌 400×

图9-9 渗碳淬火齿轮节圆碳化物形貌 400×

图9-10 渗碳淬火主动弧齿锥齿轮的失效形态

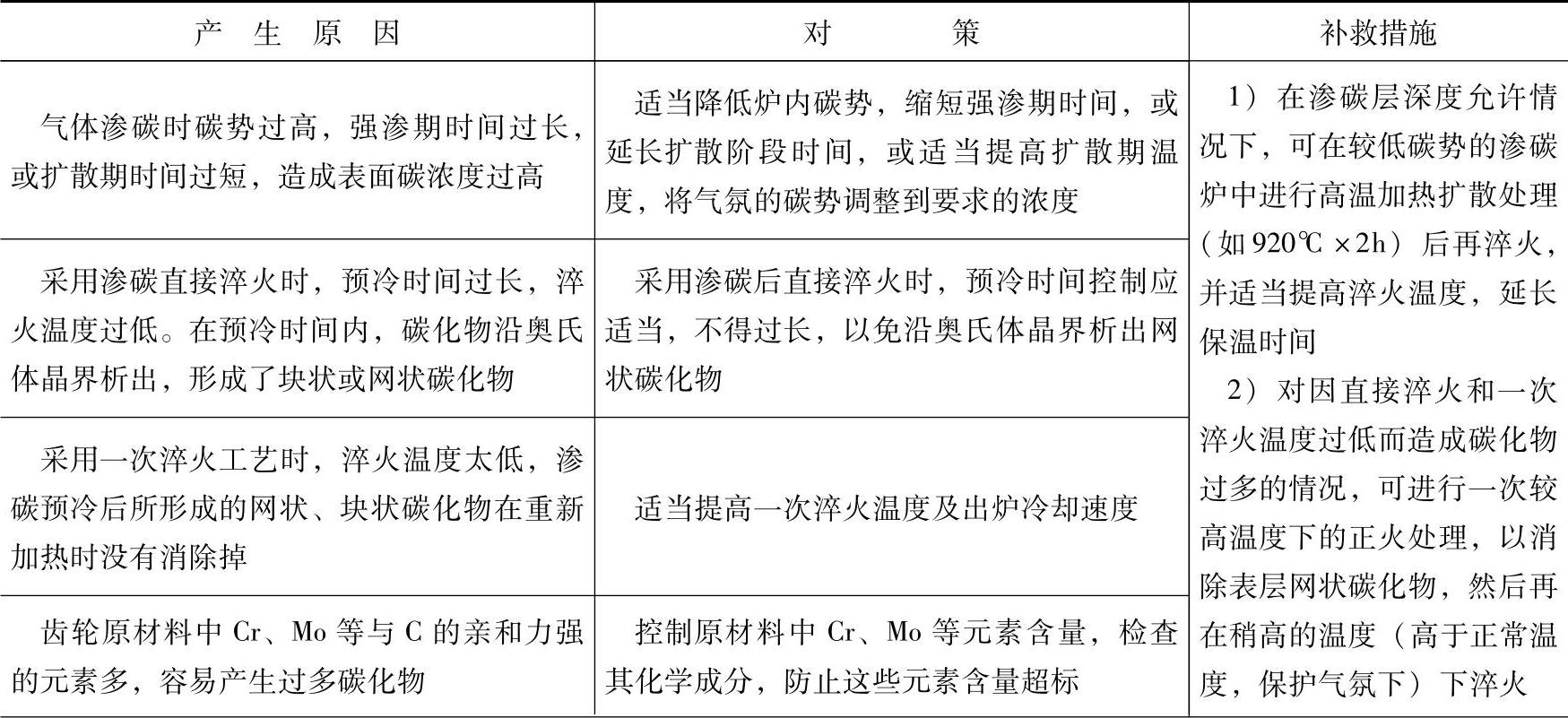

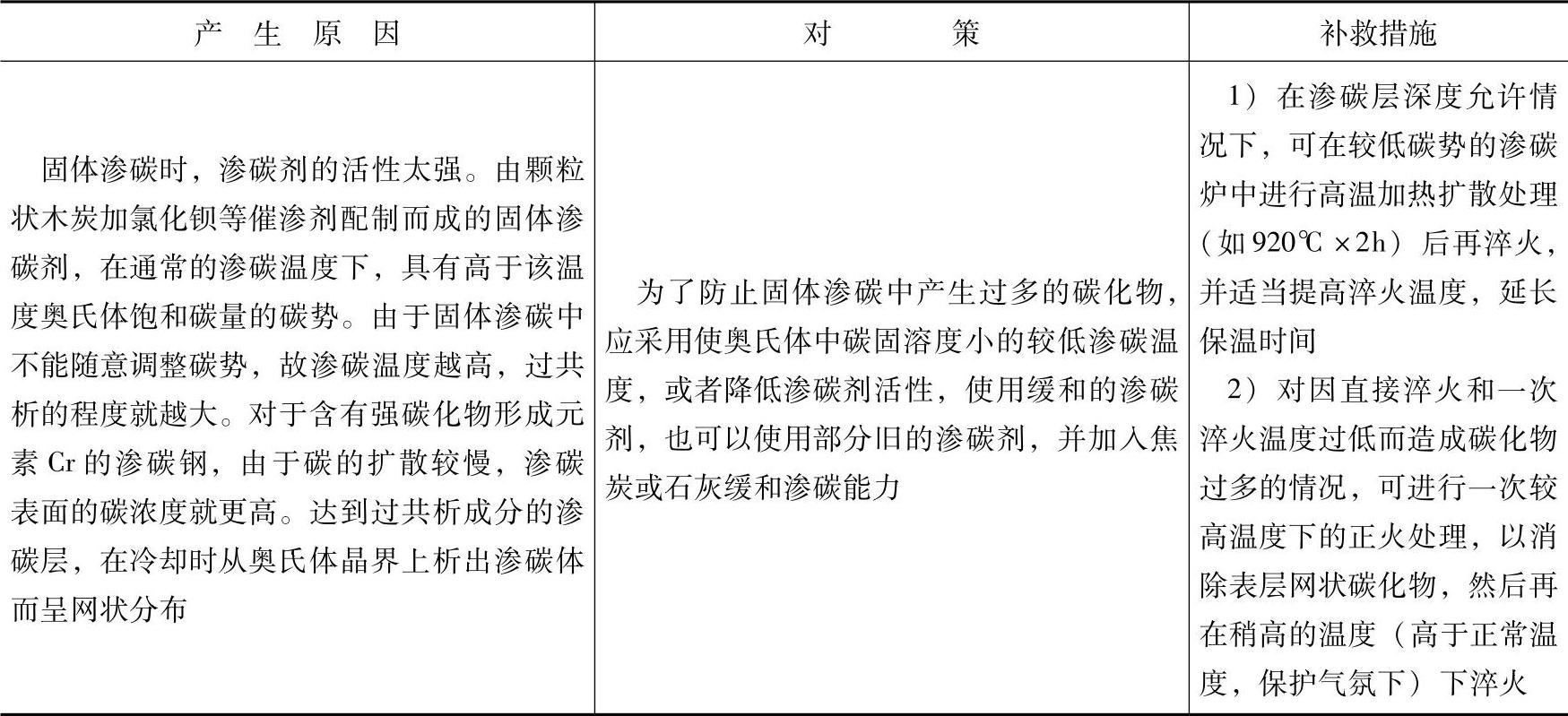

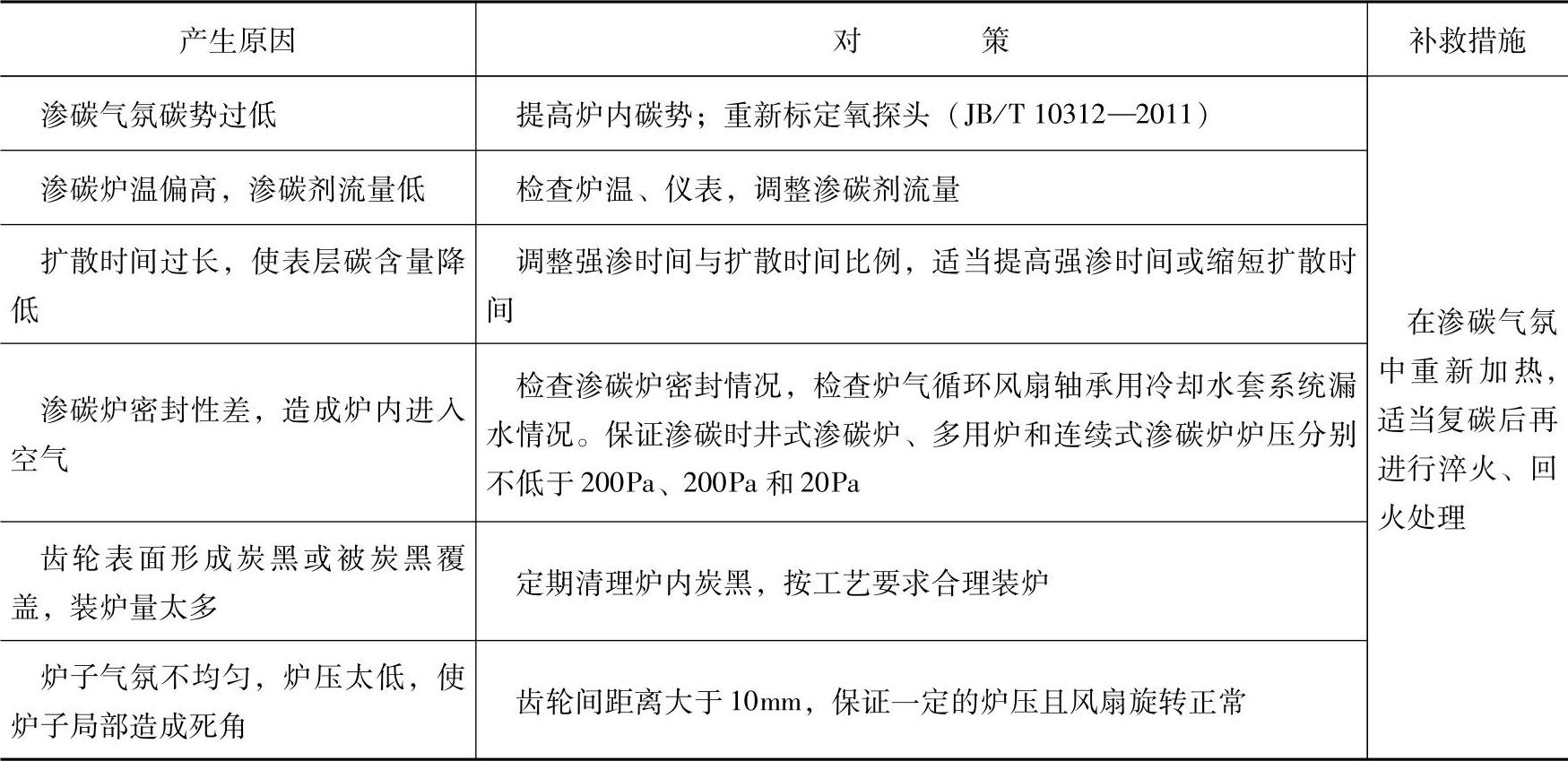

气体和固体渗碳齿轮表面碳化物过多原因与对策见表9-27

表9-27 气体和固体渗碳齿轮表面碳化物过多原因与对策

(续)

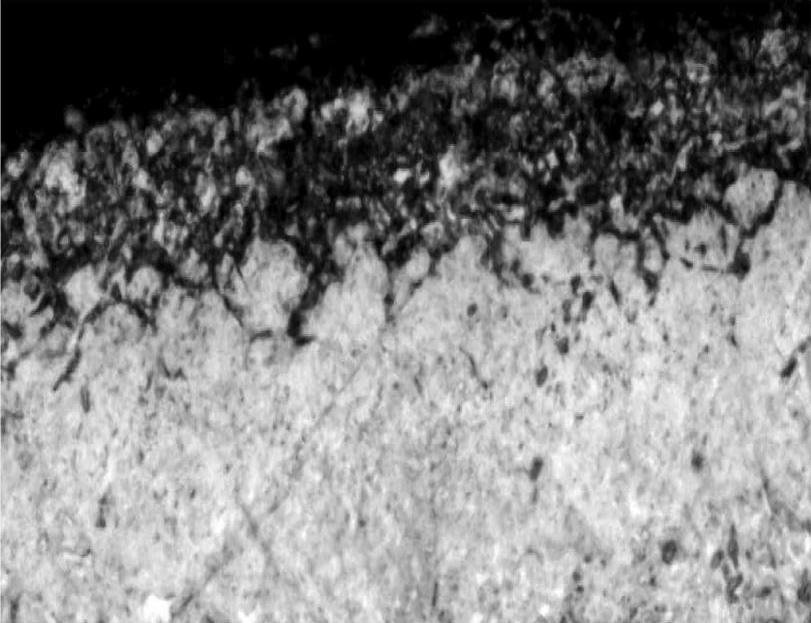

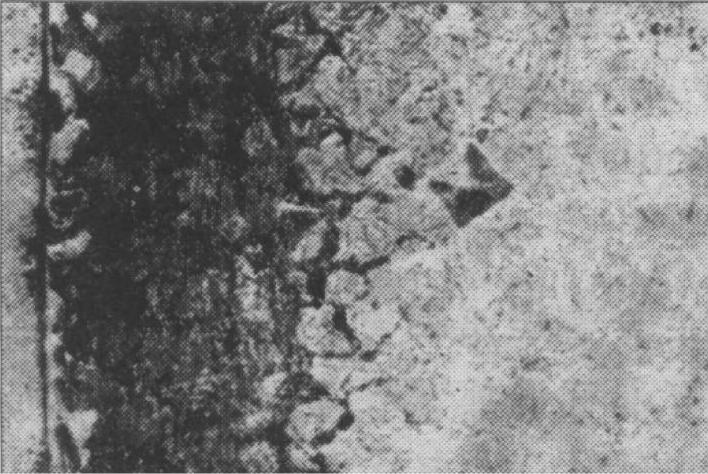

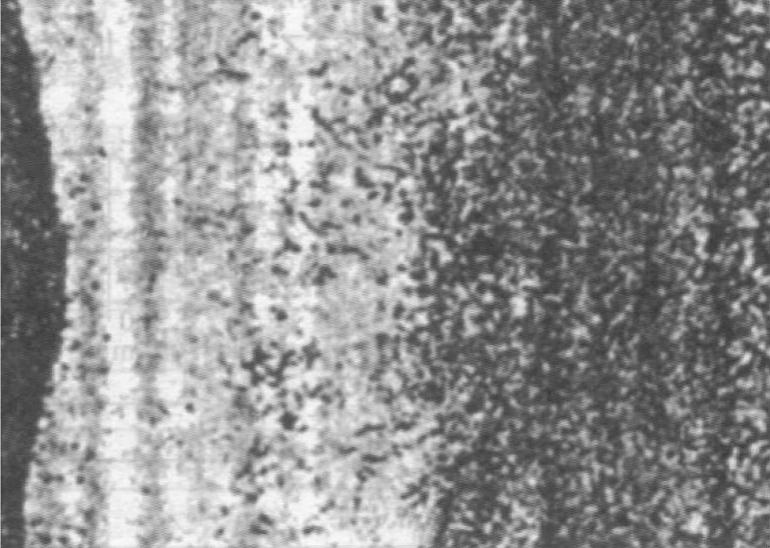

2)渗碳淬火齿轮表面出现内氧化和非马氏体组织原因与对策。齿轮渗碳时,由于内氧化而导致合金元素的迁移和碳的浓度下降,结果使该层的淬透性相应下降。在常规淬火时,就会导致非马氏体组织的形成,这些组织包括表面脱碳形成的铁素体,表层沿晶界形成的托氏体(连成一片称黑带,未连成一片称黑网),部分钢种出现的贝氏体,如图9-11所示。

图9-11 20CrMnTi钢齿轮渗碳淬火后表层非马氏体组织形态(轻度腐蚀)100×

德国波尔舍、奔驰、宝马公司要求非马氏体层厚度必须控制在3μm以下,具体见表9-28内氧化的检测用光学显微镜在未浸蚀状态下进行。渗层组织采用辉光放电分光仪测定。

表9-28 非马氏体组织的相关标准

渗碳淬火齿轮表面出现内氧化和非马氏体组织原因与对策见表9-29

表9-29 渗碳淬火齿轮表面出现内氧化和非马氏体组织原因与对策

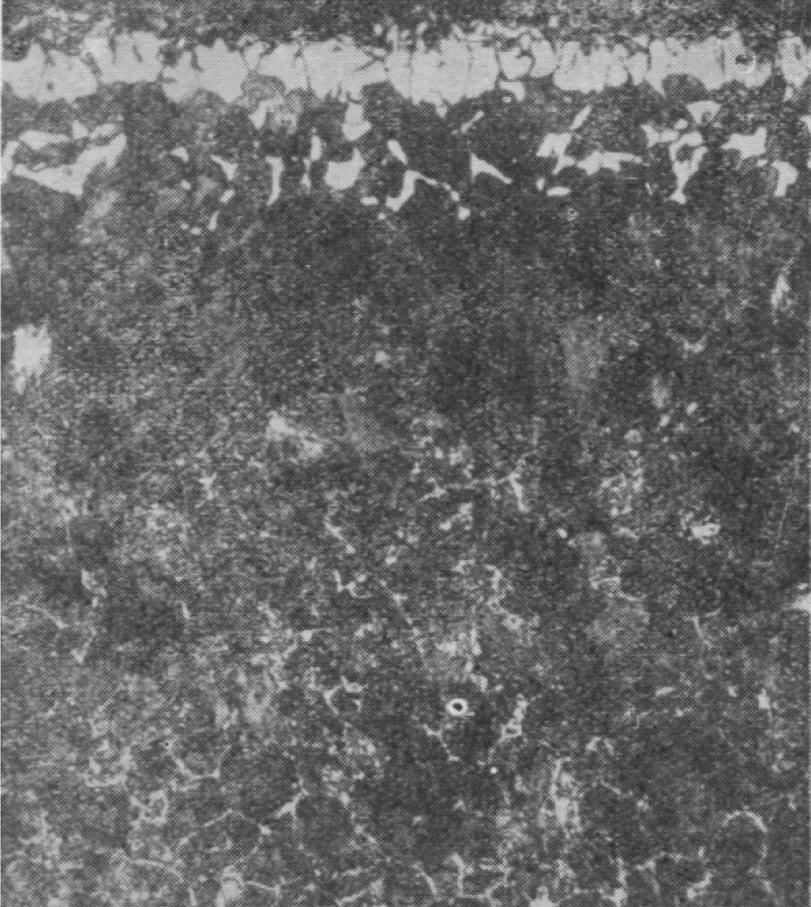

3)气体和固体渗碳淬火齿轮晶粒或马氏体粗大原因与对策。齿轮原材料奥氏体晶粒尺寸粗大时,其转变产物如马氏体、残留奥氏体以及非马氏体组织相应也粗化。渗碳淬火齿轮表层形成的粗大马氏体形貌如图9-12所示。

图9-12 渗碳淬火齿轮表层粗大马氏体组织 400×

气体和固体渗碳淬火齿轮晶粒或马氏体粗大原因与对策见表9-30

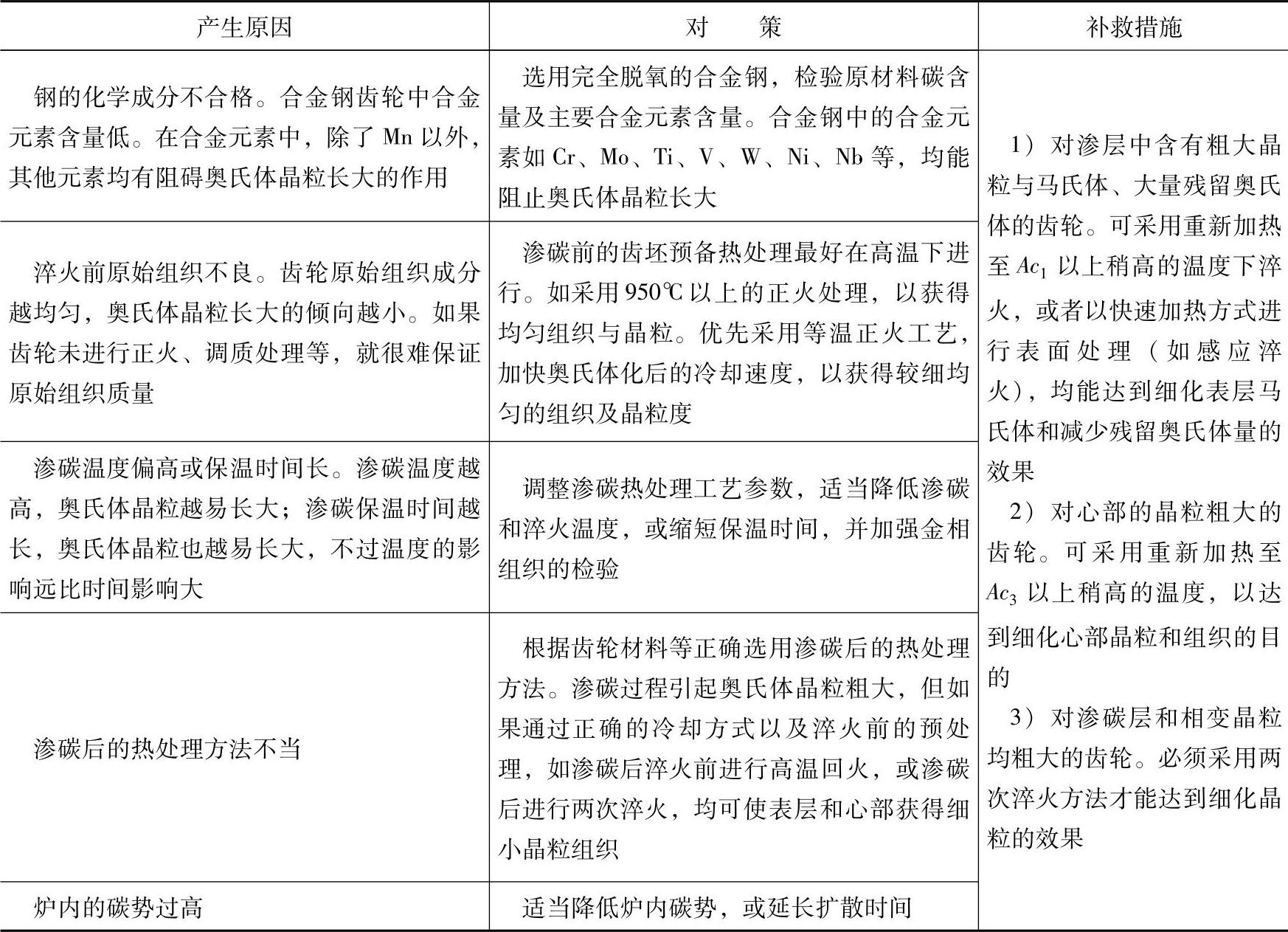

表9-30 气体和固体渗碳淬火齿轮晶粒或马氏体粗大原因与对策

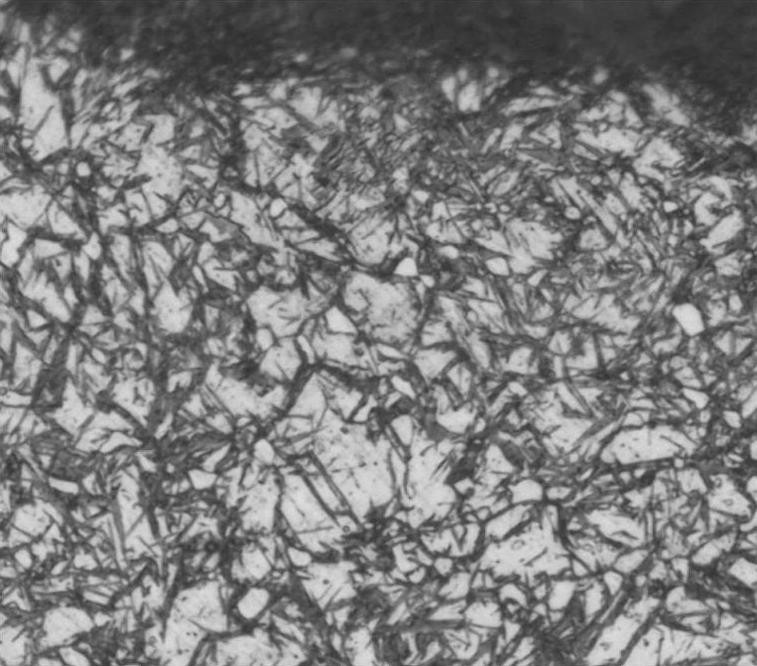

4)气体和固体渗碳淬火齿轮表面残留奥氏体过多原因与对策。齿轮渗碳淬火、回火后,适量的残留奥氏体(通常认为体积分数小于25%),能够提高渗碳层的韧性、接触疲劳强度及改善

齿轮啮合条件,扩大接触面积,但残留奥氏体过量(见图9-13),常会伴随马氏体针粗大

图9-13 20CrMnTi钢齿轮渗碳淬火后表层残留奥氏体形态 400×

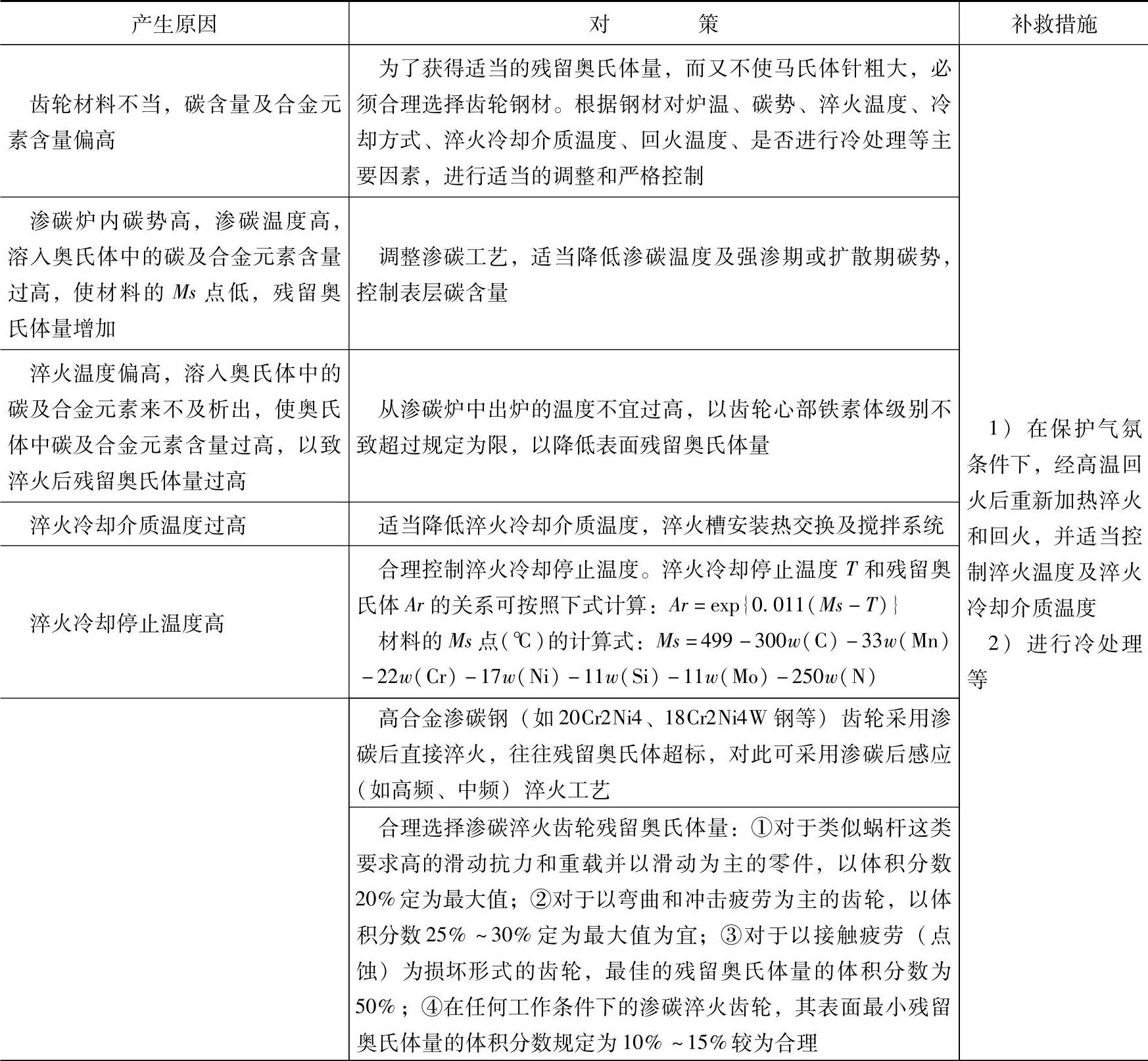

气体和固体渗碳淬火齿轮表面残留奥氏体过多原因与对策见表9-31

表9-31 气体和固体渗碳淬火齿轮表面残留奥氏体过多原因与对策

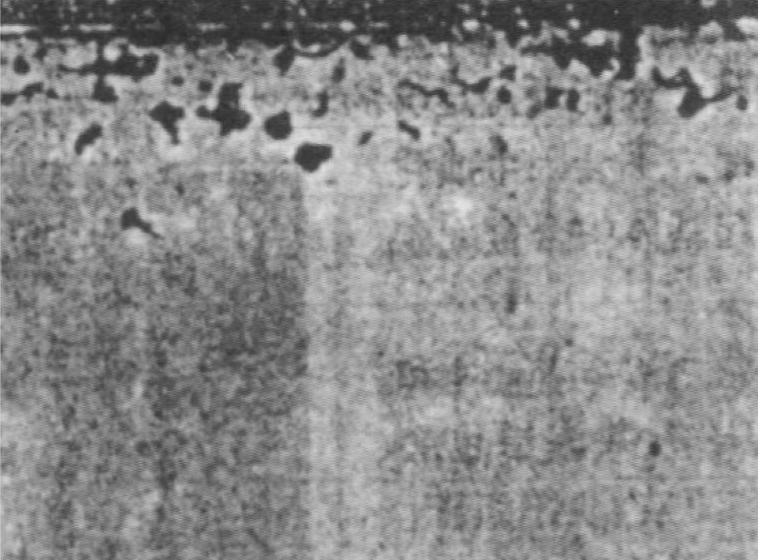

5)气体和固体渗碳淬火齿轮表面碳含量过低原因与对策。图9-14所示为20CrMnTi钢齿轮经920℃渗碳后缓冷表面出现贫碳情况。图9-14中渗碳层表面无共析和过共析层,仅出现亚共析层。渗碳层表面基体为细珠光体和少量铁素体。

图9-14 20CrMnTi钢齿轮渗碳后缓冷表面出现贫碳情况 100×

气体和固体渗碳淬火齿轮表面碳含量过低原因与对策见表9-32

表9-32 气体和固体渗碳淬火齿轮表面碳含量过低原因与对策

6)齿轮气体和固体渗碳后表面脱碳原因与对策。渗碳齿轮表面脱碳与氧化一样,都是由于钢中的元素与O2、CO2和H2O等氧化性气氛相互作用的结果,从而使齿轮钢材表面脱碳。在实际生产中,氧化与脱碳现象总是同时出现在同一齿轮上,但两者是有区别的。

图9-15所示为20钢齿轮经930℃渗碳后空冷表面形成的脱碳层。图中渗碳层最表面为全脱碳层,金相组织为铁素体;次表层为半脱碳层,靠近全脱碳层处为片状珠光体及少量呈白色条块状分布的铁素体,稍向里为片状珠光体。

图9-15 20钢齿轮渗碳后空冷表面形成的脱碳层 200×

气体和固体渗碳齿轮表面脱碳原因与对策见表9-33

表9-33 气体和固体渗碳齿轮表面脱碳原因与对策

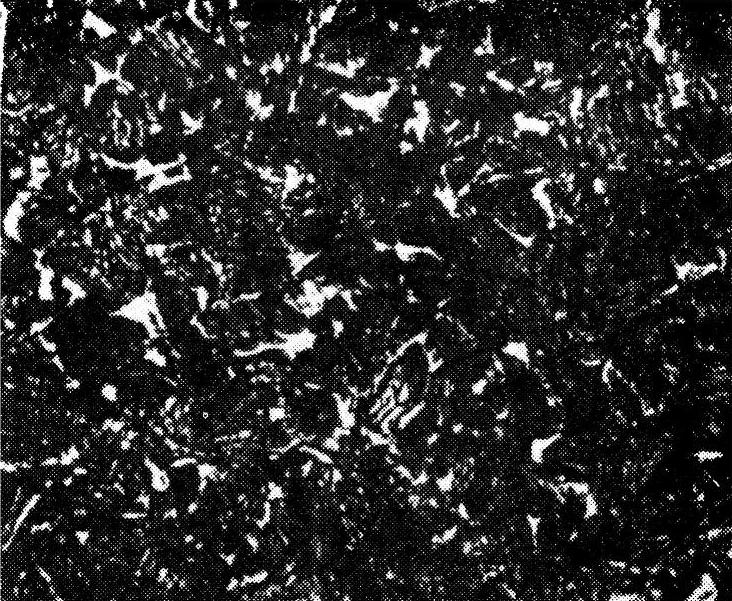

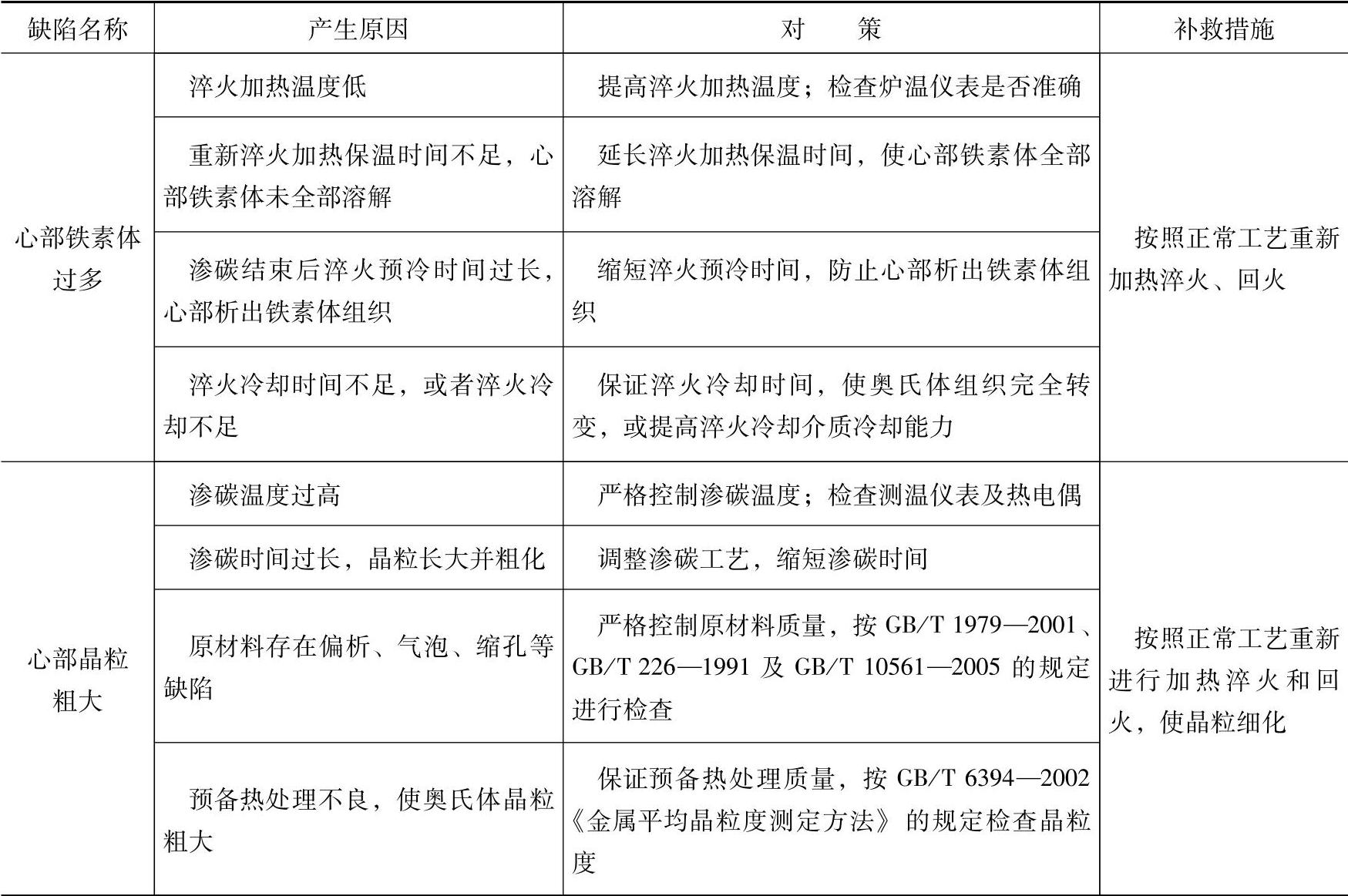

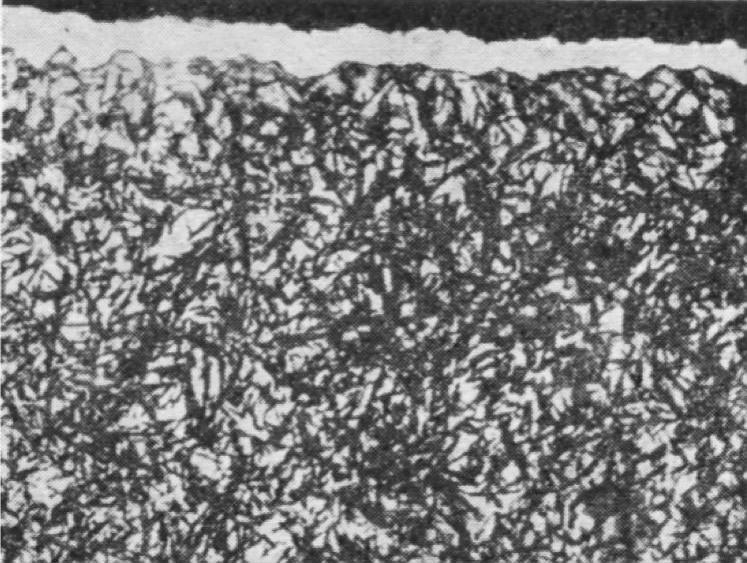

7)气体和固体渗碳淬火齿轮心部组织不良(铁素体过多、晶粒粗大)原因与对策。渗碳淬火齿轮心部铁素体过多(见图9-16)时,将会降低齿轮的疲劳强度,并使齿面硬化层抗剥落性能及齿根弯曲疲劳强度下降,齿轮在承受较大负荷时容易压溃而发生早期损坏。如果心部晶粒粗大,将会降低齿轮的韧性和弯曲疲劳强度,减小最大冲击值。

气体和固体渗碳淬火齿轮心部组织不良原因与对策见表9-34。

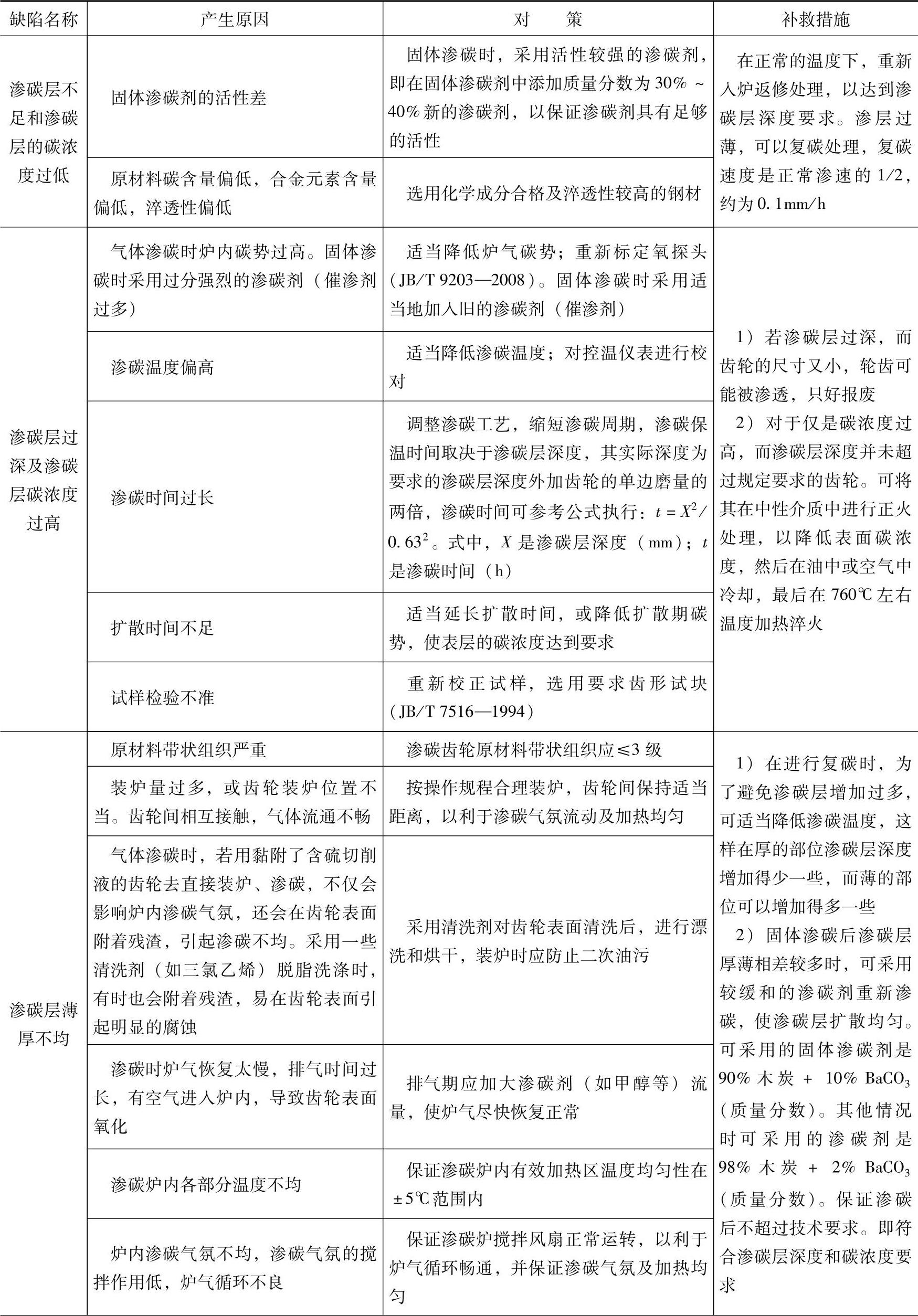

(3)气体和固体渗碳齿轮渗层深度缺陷与对策

渗碳层深度不足和渗碳层碳浓度过低,容易引起轮齿硬化层剥落,并容易产生点蚀现象,从而导致齿轮早期失效。

图9-16 渗碳淬火齿轮心部铁素体过多情况 400×

表9-34 气体和固体渗碳淬火齿轮心部组织不良原因与对策

通常,渗碳淬火齿轮过共析及共析层深度之和为总渗层深度的50%~75%比较适宜。大于其上限,过渡层太陡,使过渡区残余应力变化太大,性能变化太剧烈,而且在表层容易出现拉应力,因而在磨削、使用中,甚至在放置时,出现硬化层开裂和剥落现象;而小于其下限,则表面表层碳含量太低,高硬度层太薄,也影响齿轮的使用寿命。

图9-17所示为20CrNi钢齿轮经920℃渗碳空冷后渗碳过共析层+共析层比例过大情况其占渗碳层总深度的80%。这种组织易使齿轮在淬火冷却时,在共析层与心部的交界处发生开裂。

图9-17 20CrNi钢齿轮渗碳空冷后渗碳过共析层+共析层比例过大情况

齿轮经渗碳淬火后,如果渗碳层碳浓度梯度太陡,在使用过程中很容易使齿面产生剥落,并导致失效。

气体和固体渗碳齿轮渗层深度缺陷与对策见表9-35。

表9-35 气体和固体渗碳齿轮渗层深度缺陷与对策

(续)

(续)

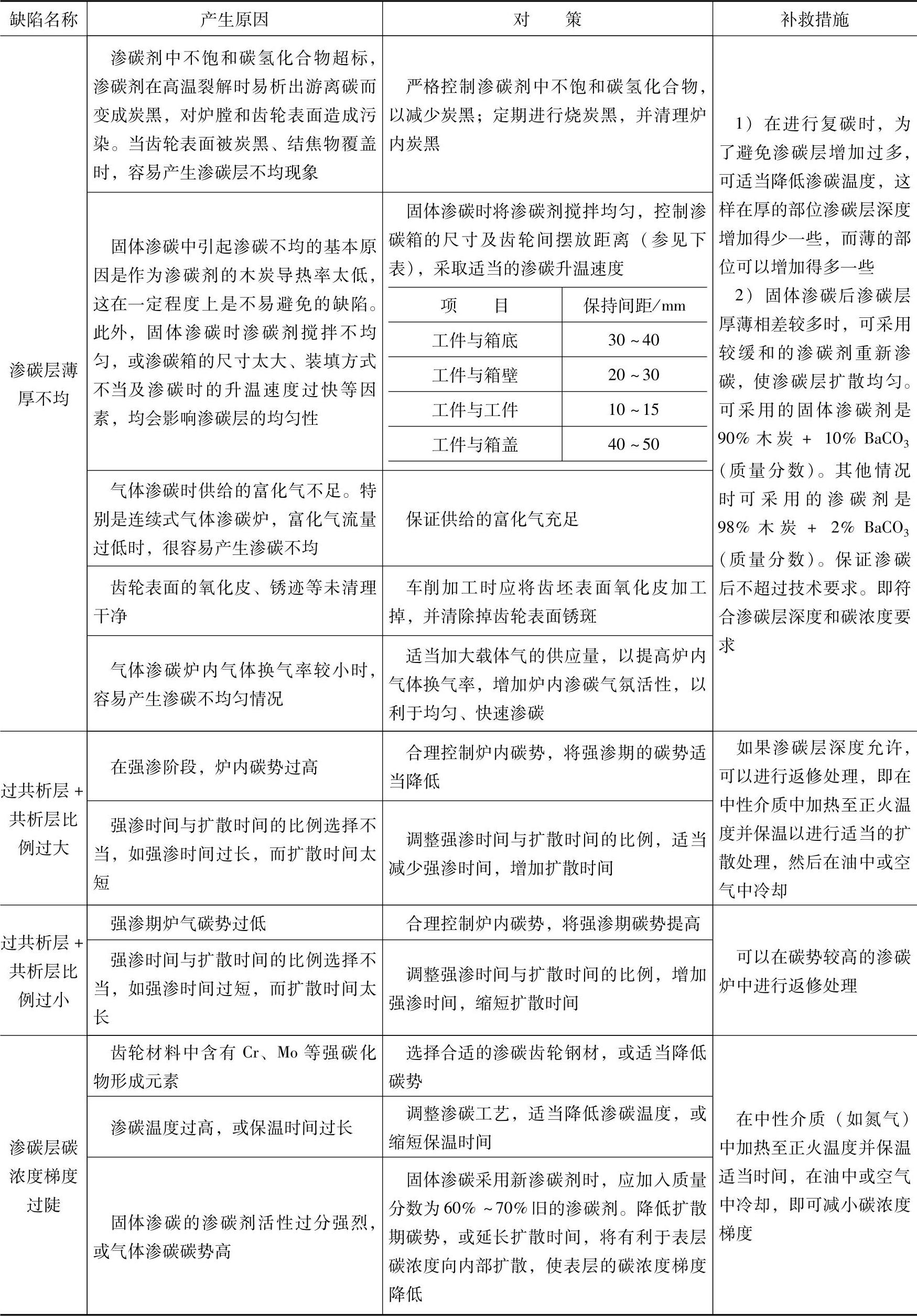

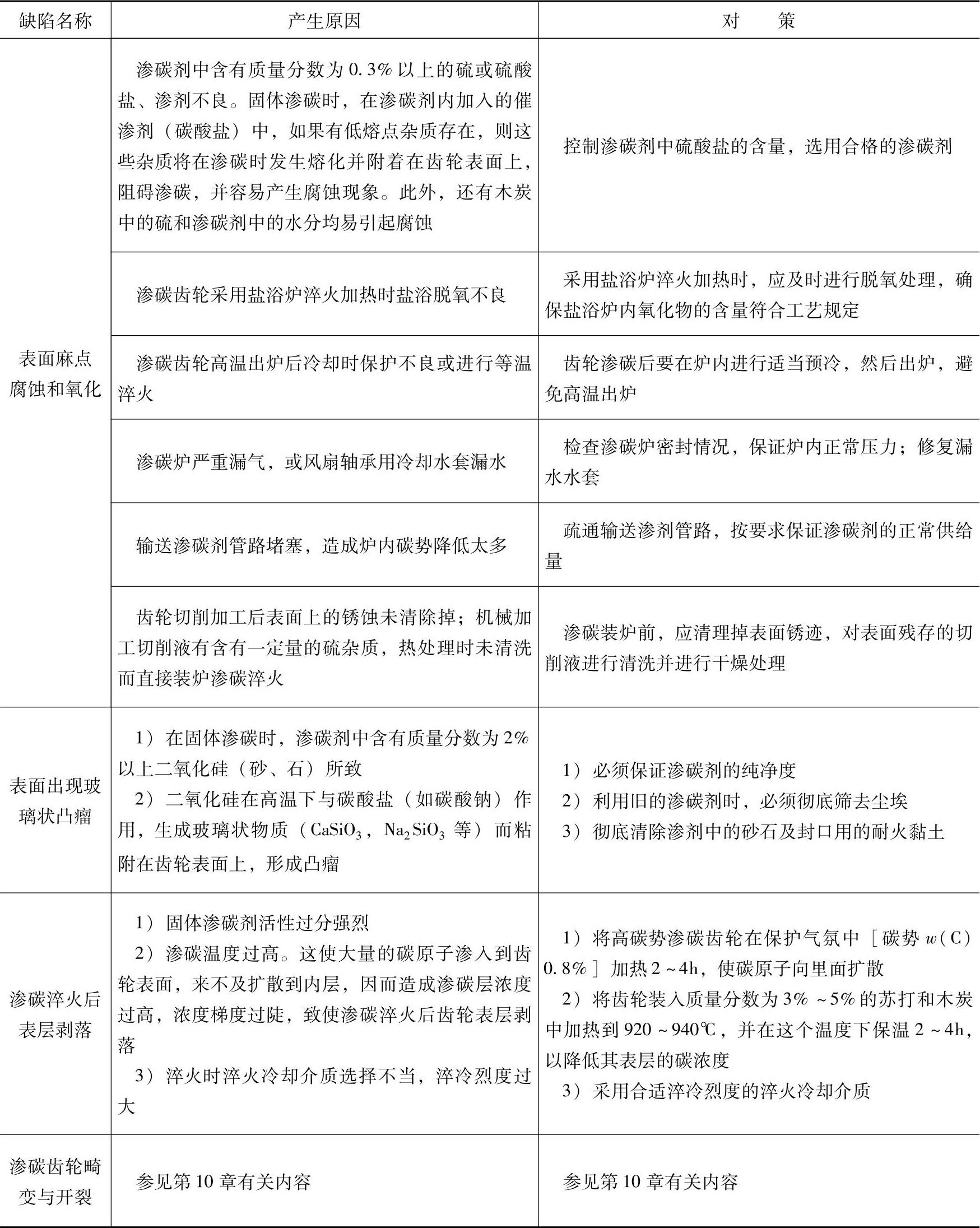

(4)气体和固体渗碳齿轮其他热处理缺陷与对策

1)气体和固体渗碳齿轮表面麻点腐蚀和氧化等热处理缺陷与对策见表9-36

表9-36 气体和固体渗碳齿轮表面麻点腐蚀和氧化等热处理缺陷与对策

2)渗碳齿轮内氧化主要影响因素及对策见表9-37

表9-37 渗碳齿轮内氧化主要影响因素及对策

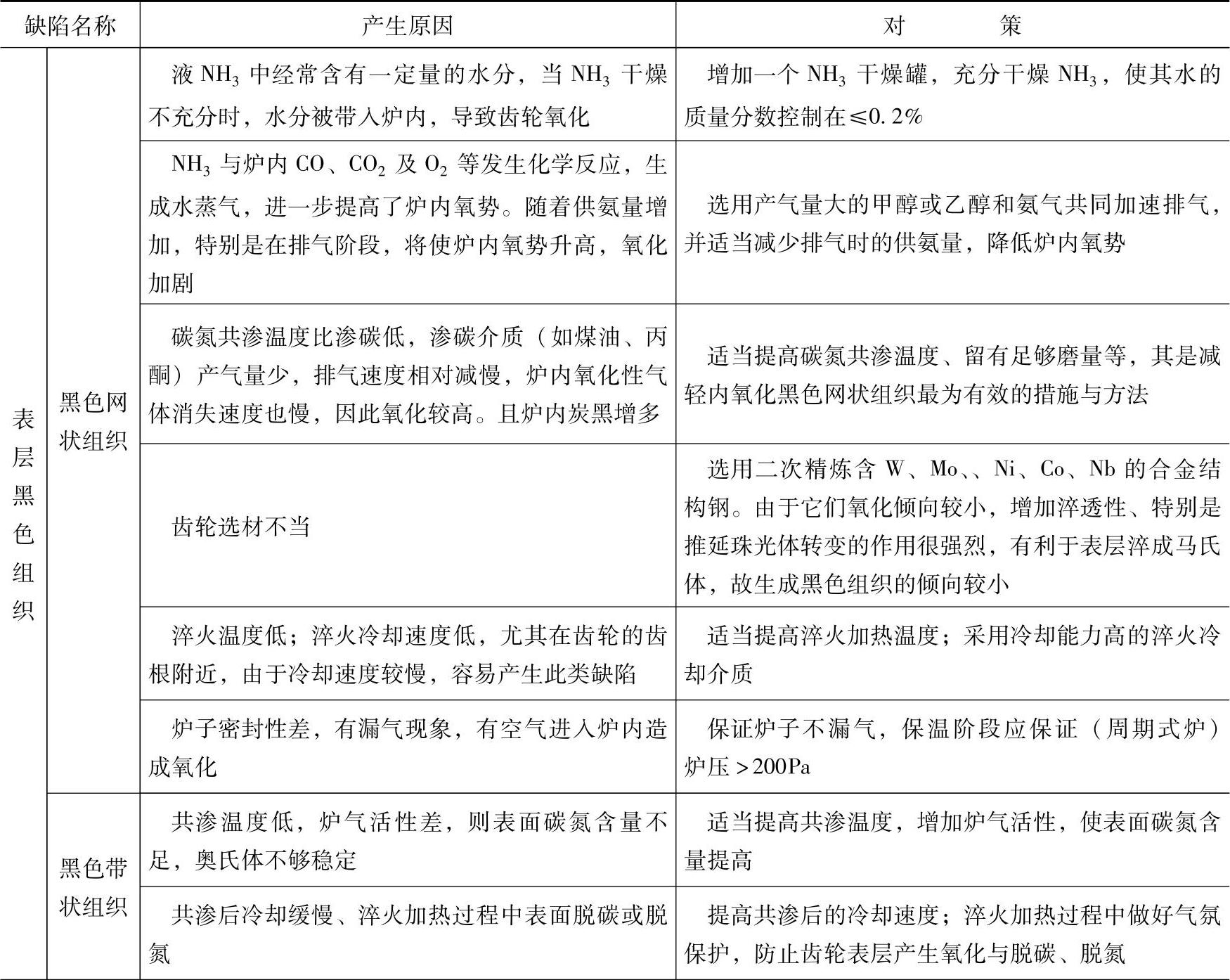

2.齿轮的气体碳氮共渗缺陷与对策

气体碳氮共渗齿轮常见缺陷有表层粗大块状或网状化合物、过多的残留奥氏体、表面脱碳与脱氮、表面非马氏体组织、心部铁素体量过多、渗层深度不足或不均匀及表面硬度低等。

(1)气体碳氮共渗齿轮硬度缺陷与对策 气体碳氮共渗齿轮硬度缺陷与对策见表9-38。

表9-38 气体碳氮共渗齿轮硬度缺陷与对策

(2)气体碳氮共渗齿轮金相组织缺陷与对策 碳氮共渗常见金相组织缺陷有表面脱碳与脱氮、表面出现非马氏体组织、心部铁素体量过多等。

1)黑色组织是指钢在碳氮共渗后抛光、未浸蚀或经浸蚀后试样表层出现的黑色网、黑色斑点及黑色带状组织的总称。图9-18所示为20CrMnTi钢齿轮碳氮共渗后表层黑色组织形态。

黑色组织将使弯曲疲劳强度下降约50%,接触疲劳强度下降约5/6,耐磨性降低。

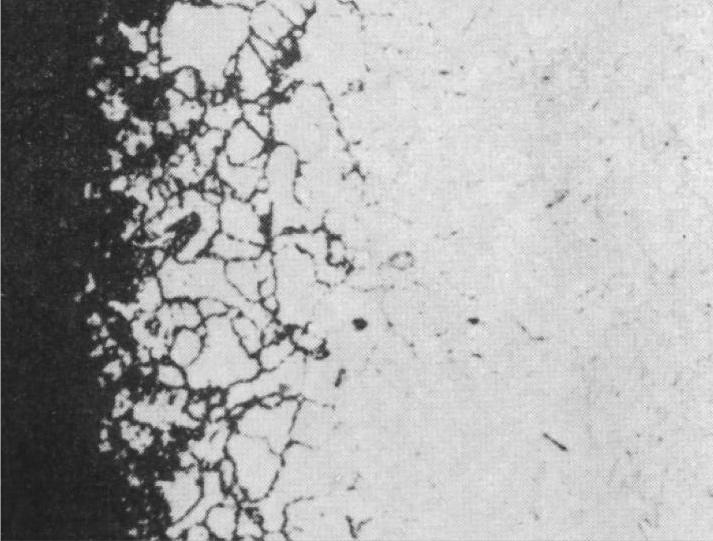

①内氧化黑色网状组织是由合金元素氧化物、托氏体、贝氏体等组成的混合组织。碳氮共渗层中的黑色网状组织如图9-19所示。

图9-18 20CrMnTi钢齿轮碳氮共渗后表层黑色组织形态 400×

图9-19 碳氮共渗层中的黑色网状(加带状)组织 400×

②表面黑色带状组织是指通常在距渗层表面0~30μm范围内,形成的合金元素的氧化物氮化物和碳化物等小颗粒;由于奥氏体中合金元素贫化而使淬透性降低,形成的托氏体、贝氏体组织。碳氮共渗层中的表面黑色带状(加网状)组织如图9-20所示。

③过渡区黑色带状组织出现在过渡区。主要是由于过渡区的Mn生成碳氮共渗化合物后在奥氏体中含量减少,淬透性降低,从而出现铁素体组织。碳氮共渗层中的过渡区黑色带状组织如图9-21所示。

图9-20 碳氮共渗层中的表面黑色带状(加网状)组织 400×

图9-21 碳氮共渗层中的过渡区黑色带状组织 400×

④斑点状黑色组织通常出现在0.1mm的表层内,呈斑点状分布,有时呈网状分布,如图9-22所示。黑色斑点主要是由大小不等的孔洞组成,其是因脱氮过程,原子氮变成分子氮而形成孔洞。

2)齿轮气体碳氮共渗时,表层过量残留奥氏体的存在会降低齿轮表面硬度、耐磨性、疲劳强度等,在使用过程中会发生组织转变与体积膨胀等,进而引起齿轮畸变,导致齿轮使用寿命降低。

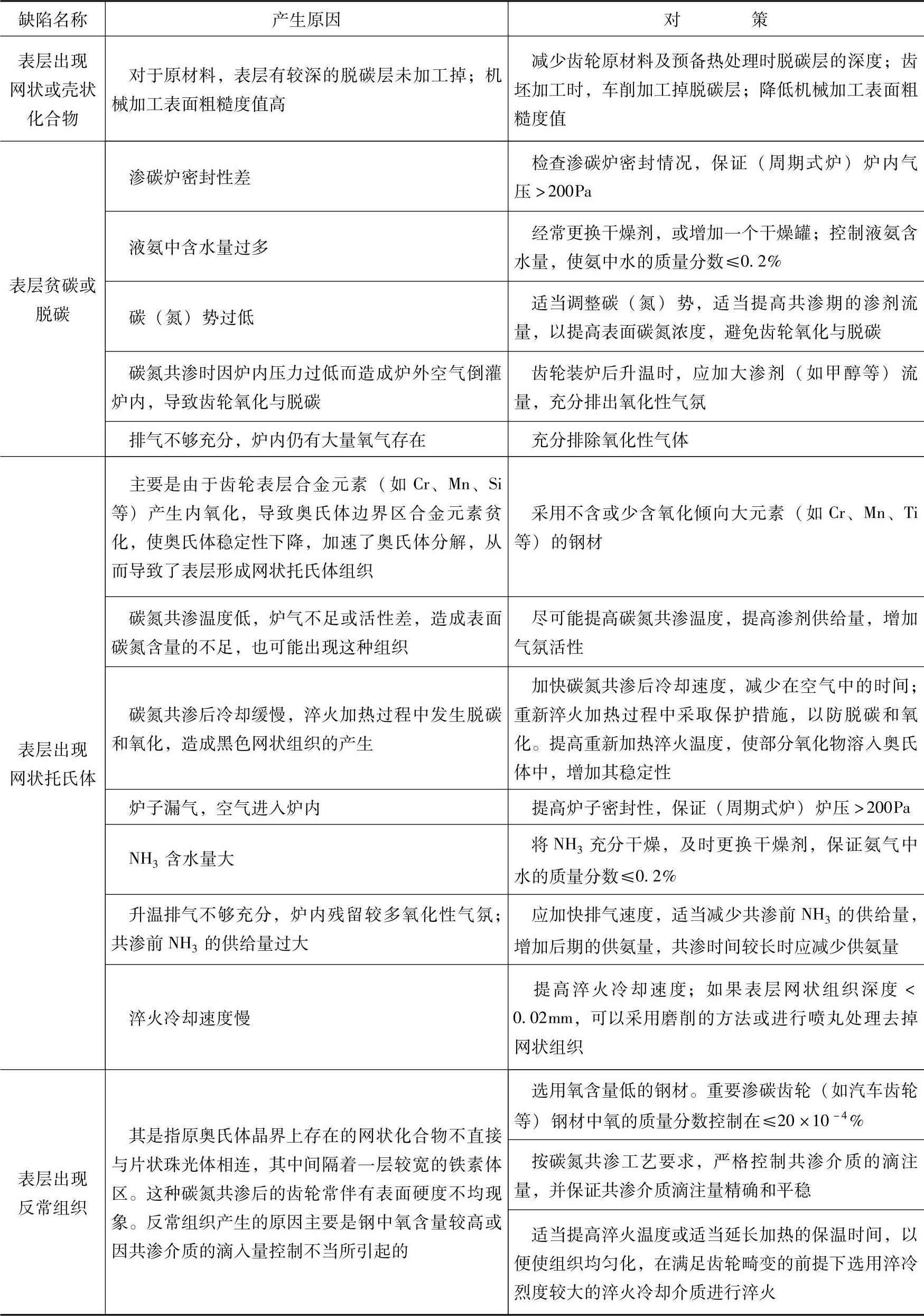

3)表面形成壳状化合物时将降低齿轮的承载能力。图9-23所示为20钢齿轮经840℃气体碳氮共渗(通NH3、滴煤油)后直接淬火,180℃回火处理后的金相组织,图中最表面有一层壳状白色碳氮化合物,次层为含氮马氏体及多量残留奥氏体。

图9-22 碳氮共渗层中的斑点状黑色组织 400×

图9-23 20钢齿轮碳氮共渗后表层出现壳状碳氮化合物 500×

4)气体碳氮共渗齿轮表面出现的网状组织是指经硝酸酒精溶液浸蚀后,在渗层内化合物周围及原奥氏体晶界上呈现网状或花纹状的黑色网带。

气体碳氮共渗齿轮金相组织缺陷与对策见表9-39。

表9-39 气体碳氮共渗齿轮金相组织缺陷与对策

(续)

(续)

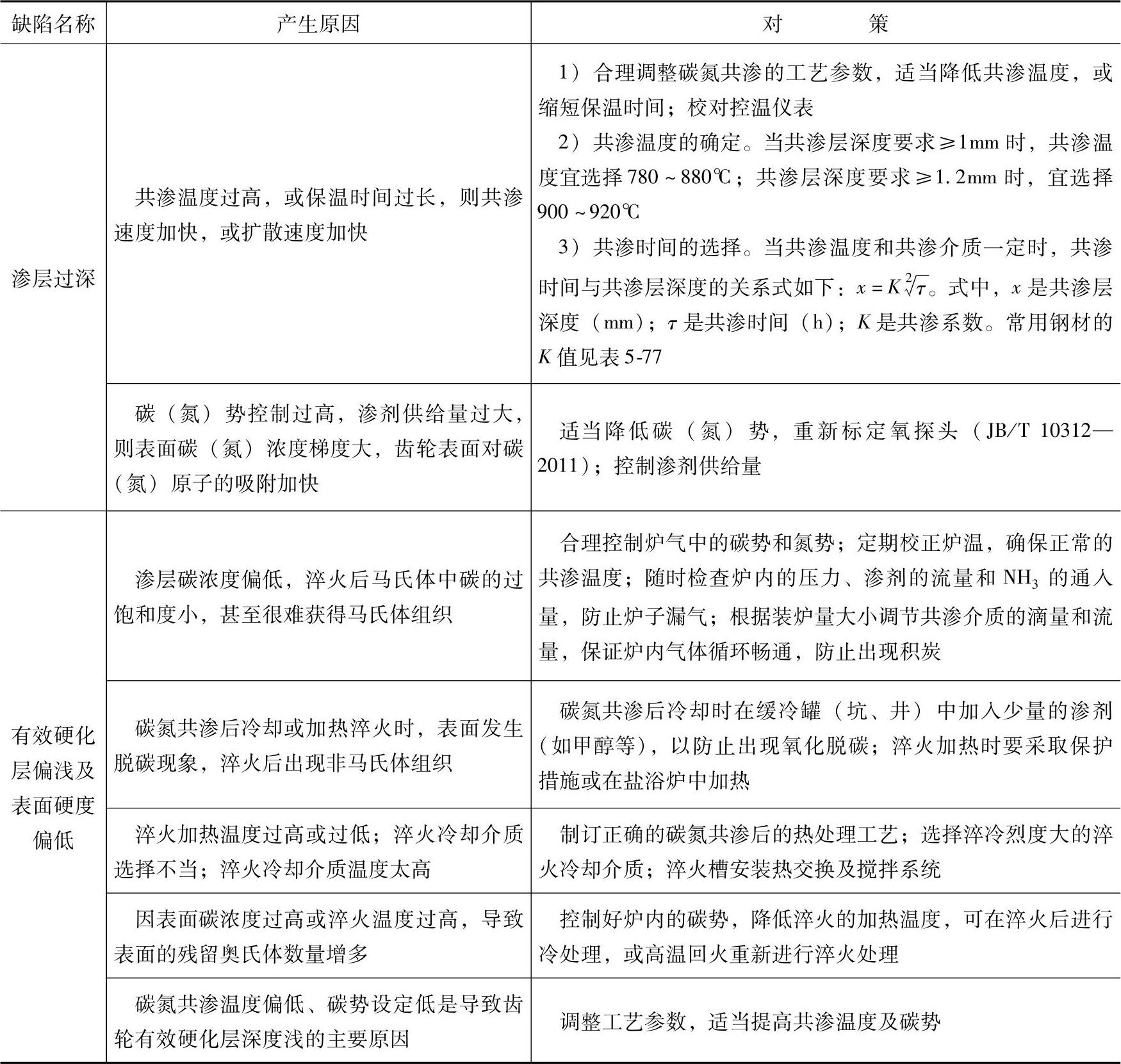

(3)气体碳氮共渗齿轮渗层深度缺陷与对策 气体碳氮共渗齿轮渗层深度缺陷与对策见表9-40。

表9-40 气体碳氮共渗齿轮渗层深度缺陷与对策

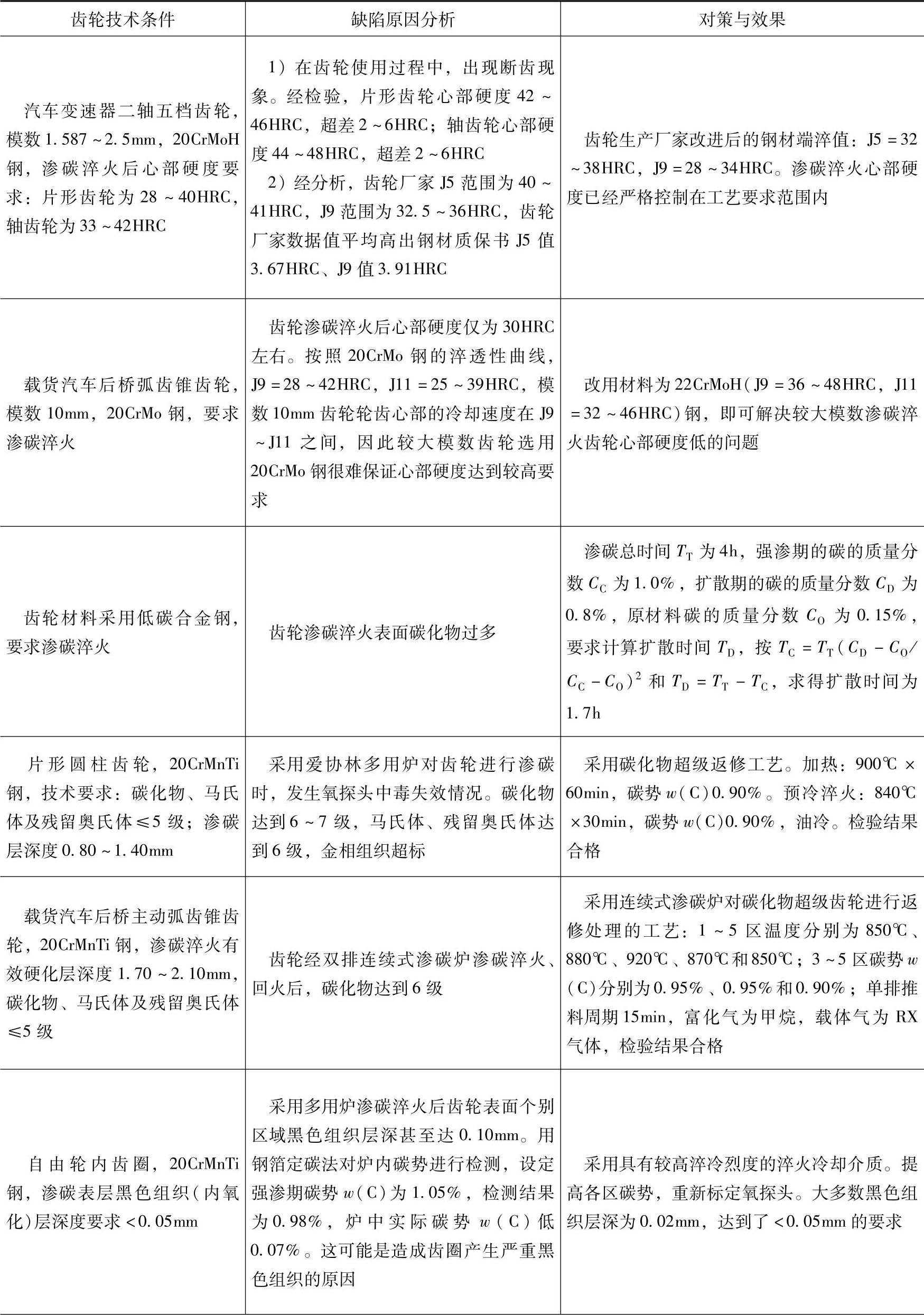

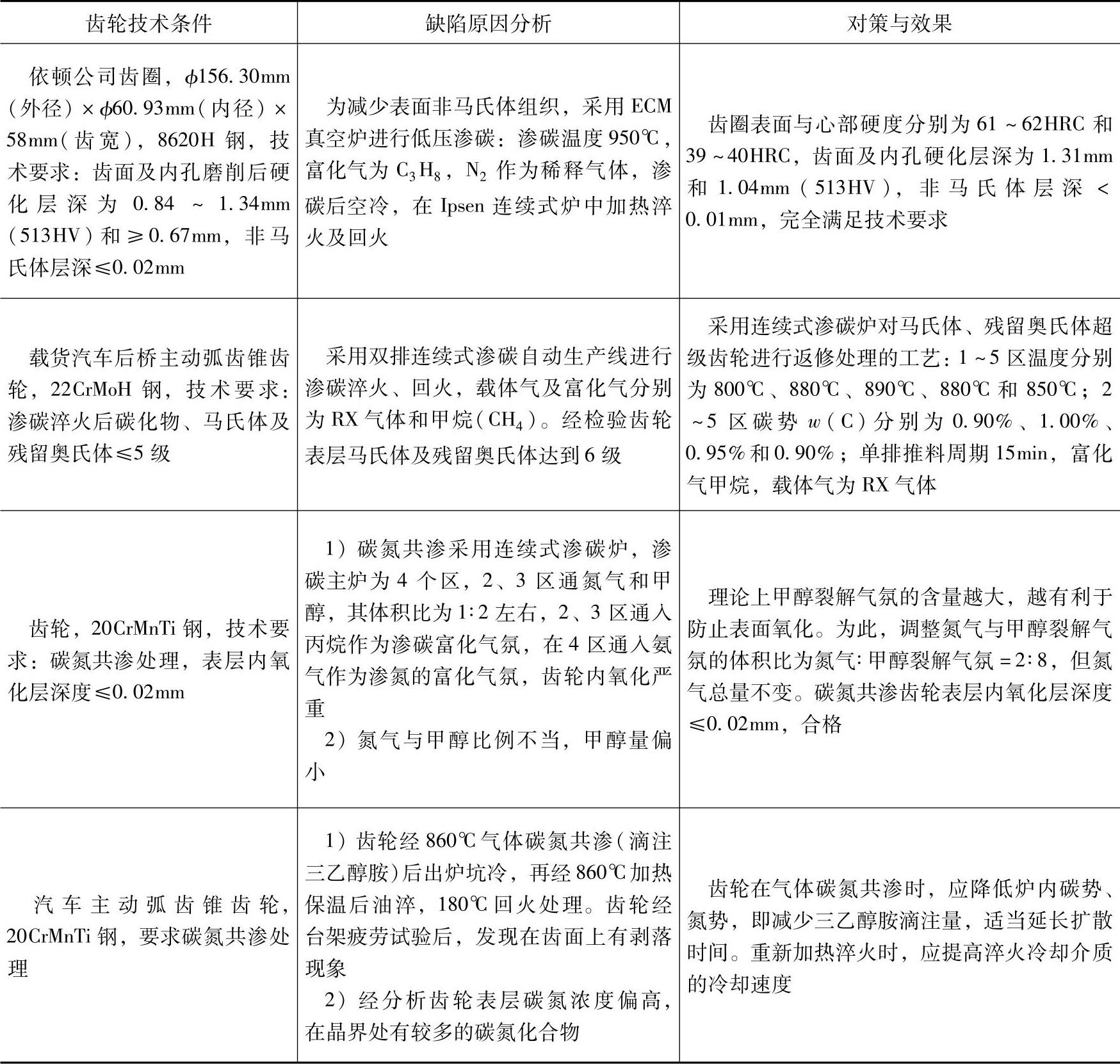

3.齿轮渗碳(碳氮共渗)热处理缺陷与对策的实例

齿轮渗碳(碳氮共渗)热处理缺陷与对策的实例见表9-41

表9-41 齿轮渗碳(碳氮共渗)热处理缺陷与对策的实例

(续)

(续)

有关齿轮热处理手册的文章

齿轮常用的渗氮工艺有气体渗氮、离子渗氮、气体氮碳共渗等。渗氮齿轮热处理缺陷主要有表面硬度、渗氮层、金相组织方面缺陷,以及畸变、裂纹等。表9-42 齿轮的气体渗氮硬度缺陷与对策(续)2.齿轮的气体渗氮金相组织缺陷与对策正常的渗氮层组织特征:化合物层致密、较薄,扩散层无不良氮化物形态出现,渗层组织均匀,渗层厚度均匀一致。......

2023-06-29

可用于精密齿轮氮碳共渗。供齿轮氮碳共渗时选用。其中,渗氮包括液体渗氮、液体氮碳共渗等。QPQ盐浴氮碳共渗技术用途 主要用于要求高耐磨、高耐蚀、耐疲劳、微畸变的各种钢铁及铁基粉末冶金件等。常用材料QPQ处理工艺参数及效果表5-129 常用材料QPQ处理工艺参数及效果QPQ盐浴氮碳共渗技术、应用与检验表5-130 QPQ盐浴氮碳共渗技术、应用与检验......

2023-06-29

齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

气体氮碳共渗可以显著提高齿轮的耐磨性、抗胶合和抗擦伤能力、耐疲劳性能及耐腐蚀性能。目前,气体氮碳共渗工艺广泛应用于轿车、轻型客车变速器齿轮等零件中。常用材料气体氮碳共渗的技术参数见表5-120。......

2023-06-29

在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺称为碳氮共渗。深层碳氮共渗渗层深度可达3mm左右,用于承受载荷较大的工件。碳氮共渗介质的加入量按每小时为炉膛体积的3~8倍,小型设备取下限。气体碳氮共渗温度 对碳钢和低合金钢,共渗温度常用840~860℃。表2-25 不同钢种的K值两阶段气体碳氮共渗时,第一、二阶段的时间基本相等,第二阶段时间包括中间降温时间。......

2023-06-24

与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

齿轮热处理的力学性能包括硬度、抗拉强度、疲劳强度等。硬度不合格是齿轮最常见的热处理缺陷之一。齿轮的硬度缺陷与对策在本章中都进行了详细介绍,可阅读相关内容。经检验,ReL=810~811MPa,Rm=911~962MPa,A=13.2~16.8%,Z=31.1~56.4%,KV2=59J,各项力学性能均合格。......

2023-06-29

工件表层同时渗入氮和碳,并以渗氮为主的化学热处理工艺称为氮碳共渗。根据渗剂不同,可以分为固体氮碳共渗、液体氮碳共渗、气体氮碳共渗。氮碳共渗温度 氮碳共渗温度一般为570℃。对于高速钢刀具,氮碳共渗时间一般不要超出1.5h,目的是减少脆性。渗后冷却 氮碳共渗后工件一般应快冷。图2-41 氨气分解率与白亮层厚度的关系注:渗剂为氨+酒精,氮碳共渗工艺为570℃×3h。表2-26 常用材料气体氮碳共渗后渗层深度和表面硬度(续)......

2023-06-24

相关推荐