齿轮常用的渗氮工艺有气体渗氮、离子渗氮、气体氮碳共渗等。渗氮齿轮热处理缺陷主要有表面硬度、渗氮层、金相组织方面缺陷,以及畸变、裂纹等。表9-42 齿轮的气体渗氮硬度缺陷与对策(续)2.齿轮的气体渗氮金相组织缺陷与对策正常的渗氮层组织特征:化合物层致密、较薄,扩散层无不良氮化物形态出现,渗层组织均匀,渗层厚度均匀一致。......

2023-06-29

齿轮在锻造、铸造及热处理时要进行加热;为了改善齿轮锻件、铸件组织及消除其形成的内应力,在进行正火或退火预备热处理时也要加热。由加热所造成的缺陷主要有两个方面,即加热后齿轮的表面缺陷和显微组织缺陷,主要有氧化、脱碳、过热、欠热、过烧、晶粒粗化、腐蚀畸变及开裂等。针对以上加热缺陷应进行多方面分析,找出原因并制定相应改进措施,以提高齿轮热处理质量,降低损失。

1.齿轮氧化与脱碳缺陷与对策

齿轮在退火、正火、淬火等热处理过程中,如果在没有保护性的介质(气氛)中加热,齿轮表面的铁和合金原子将会与加热介质中的氧化性物质起化学反应,生成氧化物,造成表面脱碳和变质等现象。氧化使金属的表面粗糙度值升高,精度下降,并失去金属光泽,导致脱碳,造成淬火硬度降低,容易出现软点,使综合力学性能降低,钢材消耗增加。脱碳会降低钢的淬火硬度和耐磨性,同时脱碳后任何热处理状态的钢的疲劳强度都降低,甚至容易造成淬火裂纹。

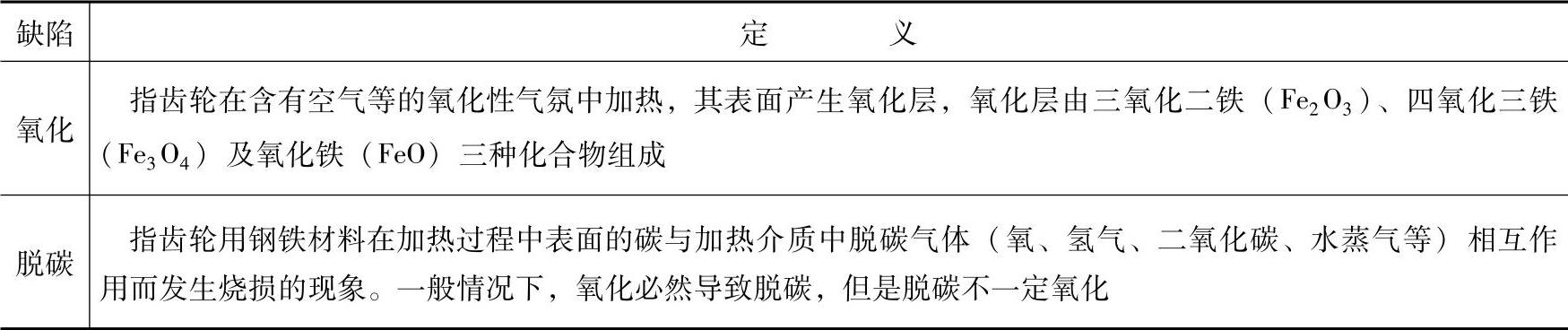

(1)齿轮氧化与脱碳缺陷(见表9-1)

表9-1 齿轮氧化与脱碳缺陷

(2)对策 氧化与脱碳是齿轮表面和周围介质作用的结果。控制氧化与脱碳的方法,一是改变加热时与齿轮表面接触的介质性质;二是将加热齿轮与介质隔离。

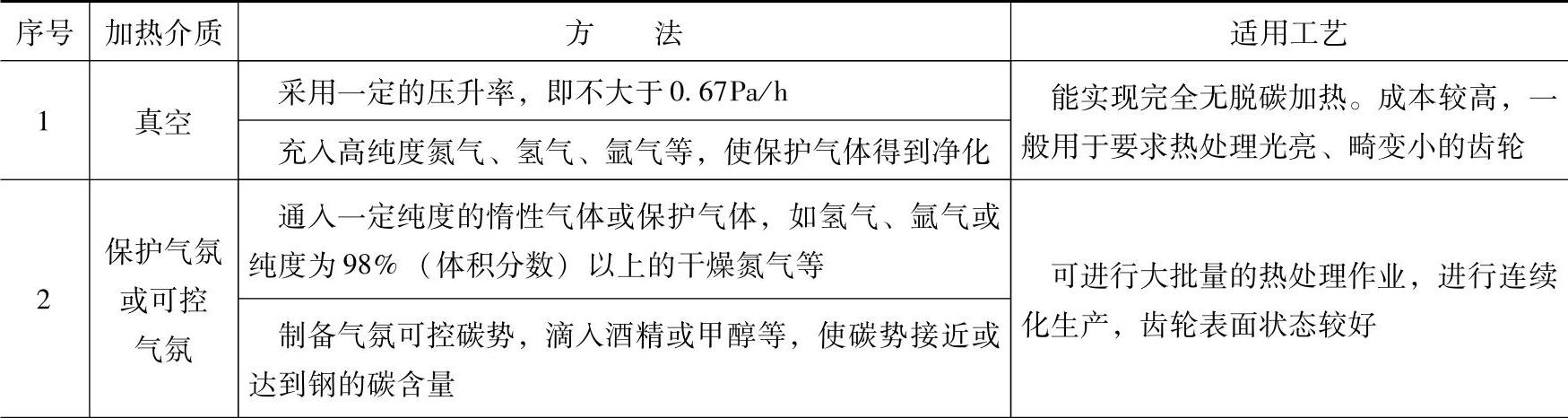

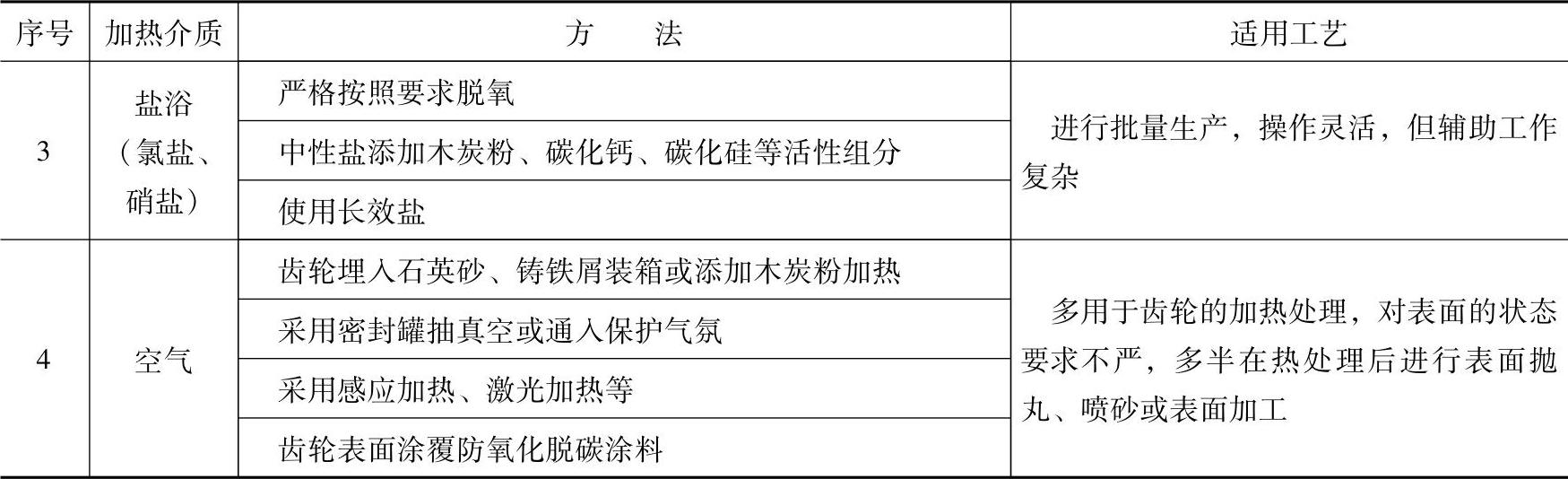

1)防止或减少加热齿轮氧化脱碳的方法见表9-2。

表9-2 防止或减少加热齿轮氧化脱碳的方法

(续)

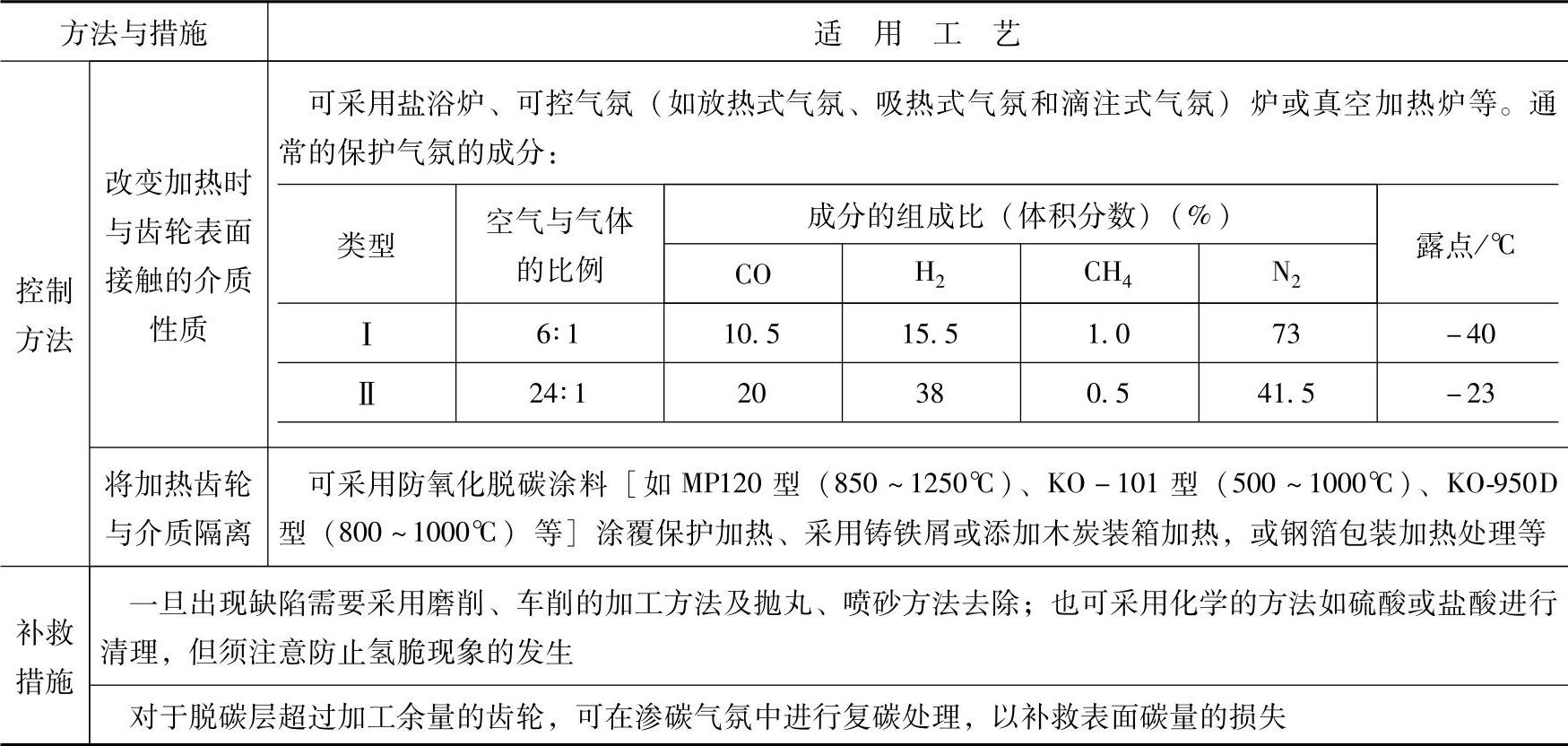

2)控制与补救齿轮氧化与脱碳的方法见表9-3

表9-3 控制与补救齿轮氧化与脱碳的方法

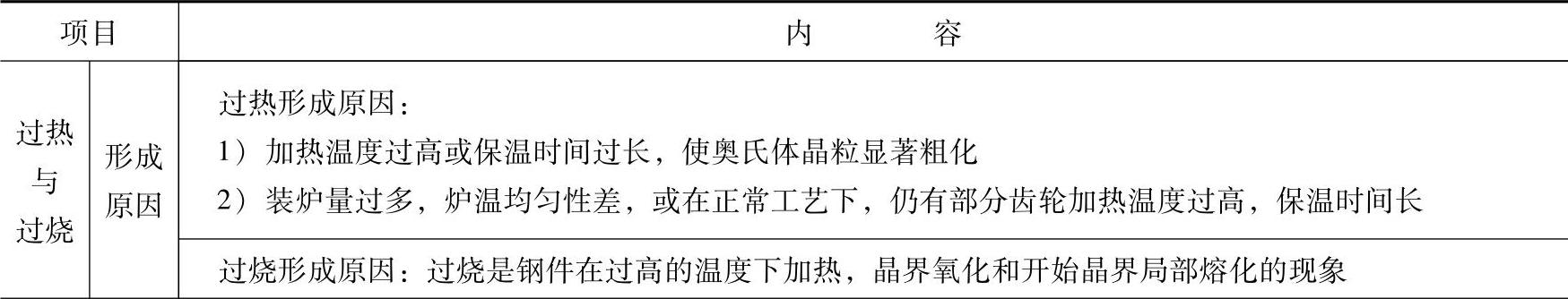

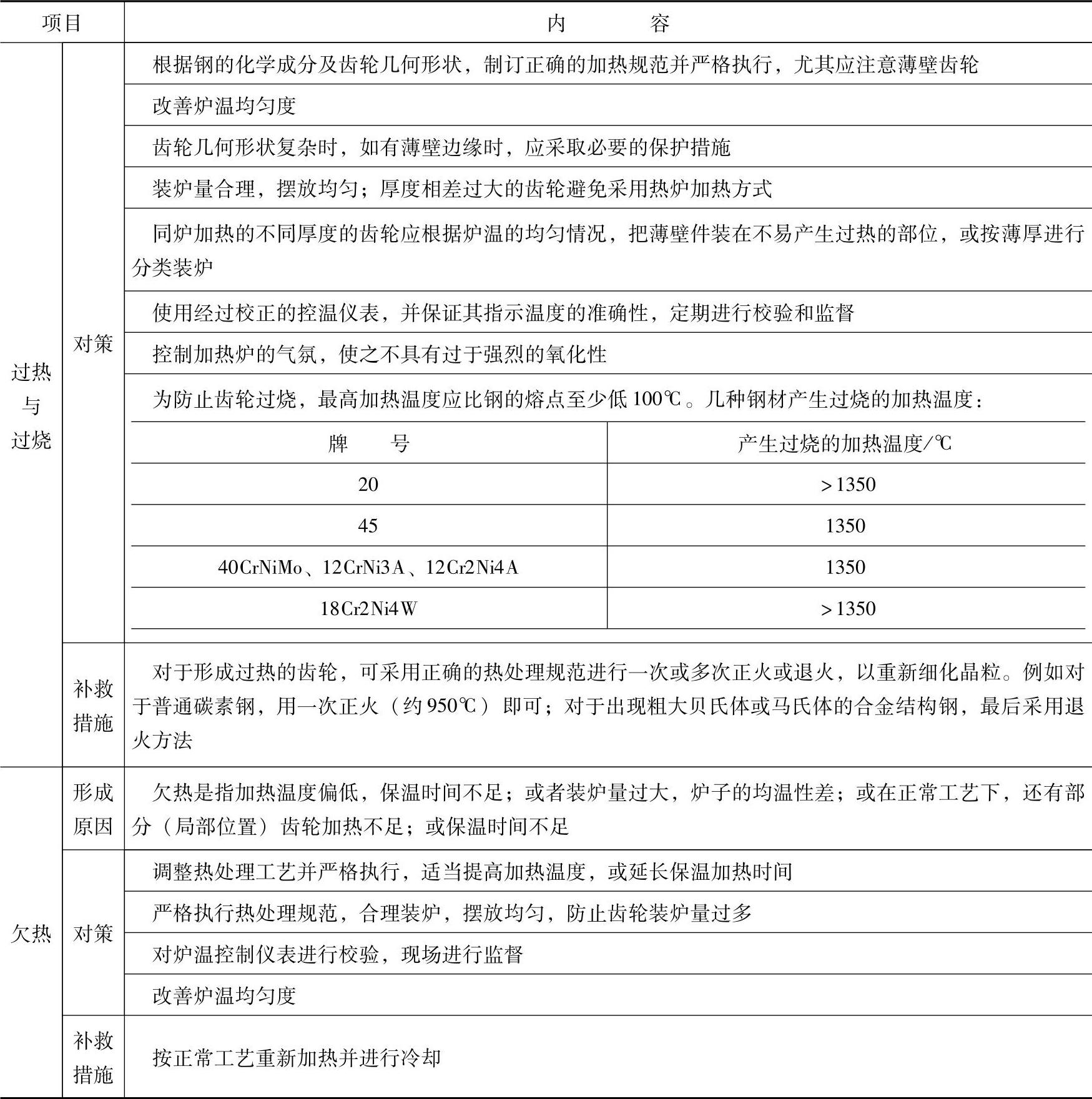

2.齿轮过热、过烧和欠热缺陷与对策

1)过热的钢材淬火处理容易产生畸变或者开裂,并使材料的力学性能变坏,特别是冲击韧性显著下降。退火处理容易形成粗晶粒,正火处理极易形成魏氏体组织。

2)过烧使齿轮性能恶化,淬火时必然产生开裂,是不允许的热处理缺陷,对于过烧齿轮只能报废。

3)欠热使亚共析钢淬火组织中出现铁素体,造成淬火硬度不足。欠热使退火或正火组织硬度偏高,淬火时形成软点,淬硬层深度不均匀或偏浅,甚至形成淬火开裂。

齿轮过热、过烧和欠热缺陷与对策见表9-4。

表9-4 齿轮过热、过烧和欠热原因与对策

(续)

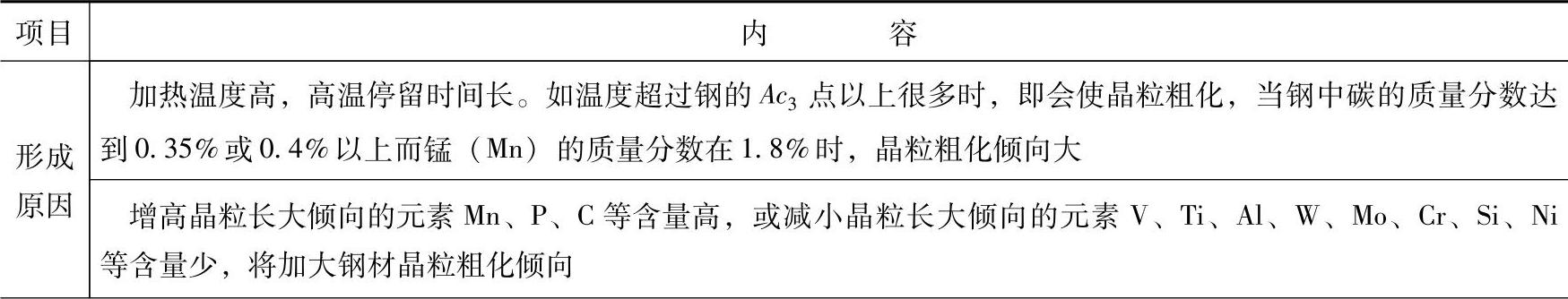

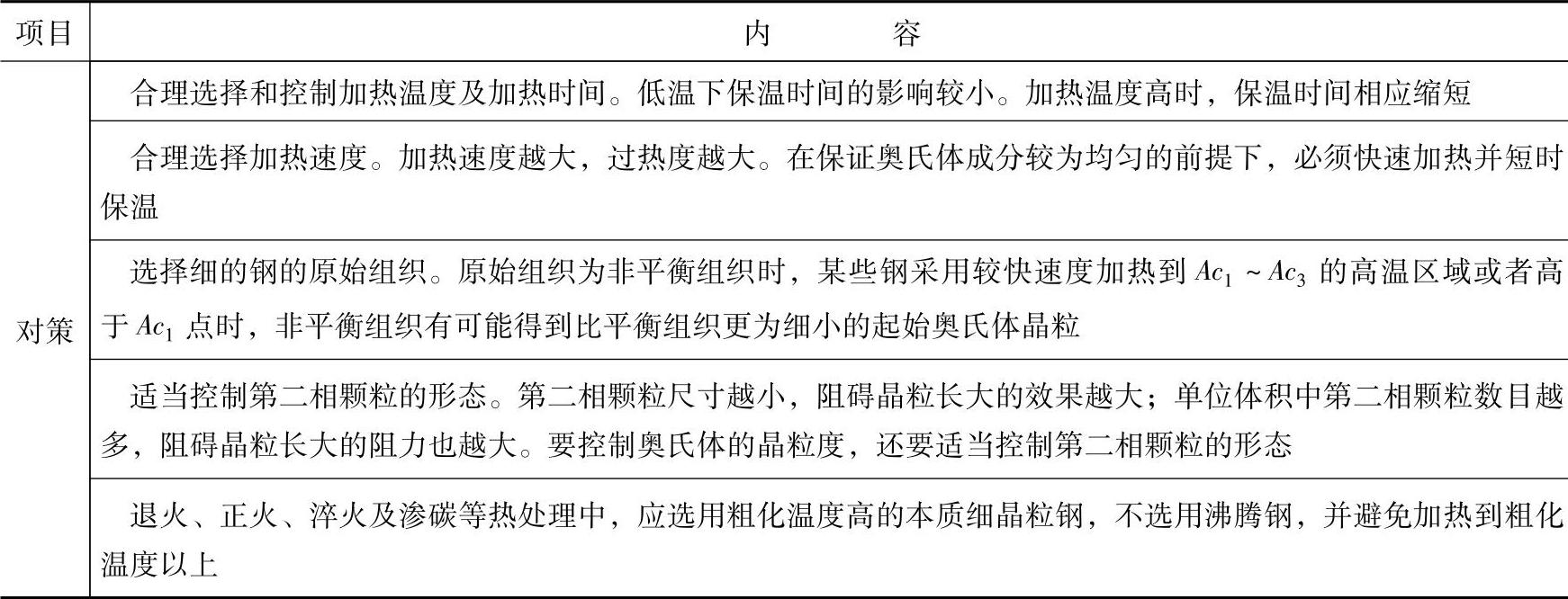

3.齿轮晶粒粗化与混晶缺陷与对策

(1)齿轮晶粒粗化缺陷与对策 晶粒粗化存在于转变温度以上的奥氏体中,其晶粒大小是影响钢的性能的一种重要因素。因此,晶粒的显著粗大被看成是组织上的缺陷。淬火、回火后,钢的冲击韧性随着奥氏体晶粒的粗化而降低。晶粒粗化包括奥氏体晶粒的粗化及铁素体晶粒的粗化。

齿轮晶粒粗化形成原因与对策见表9-5。

表9-5 齿轮晶粒粗化形成原因与对策

(续)

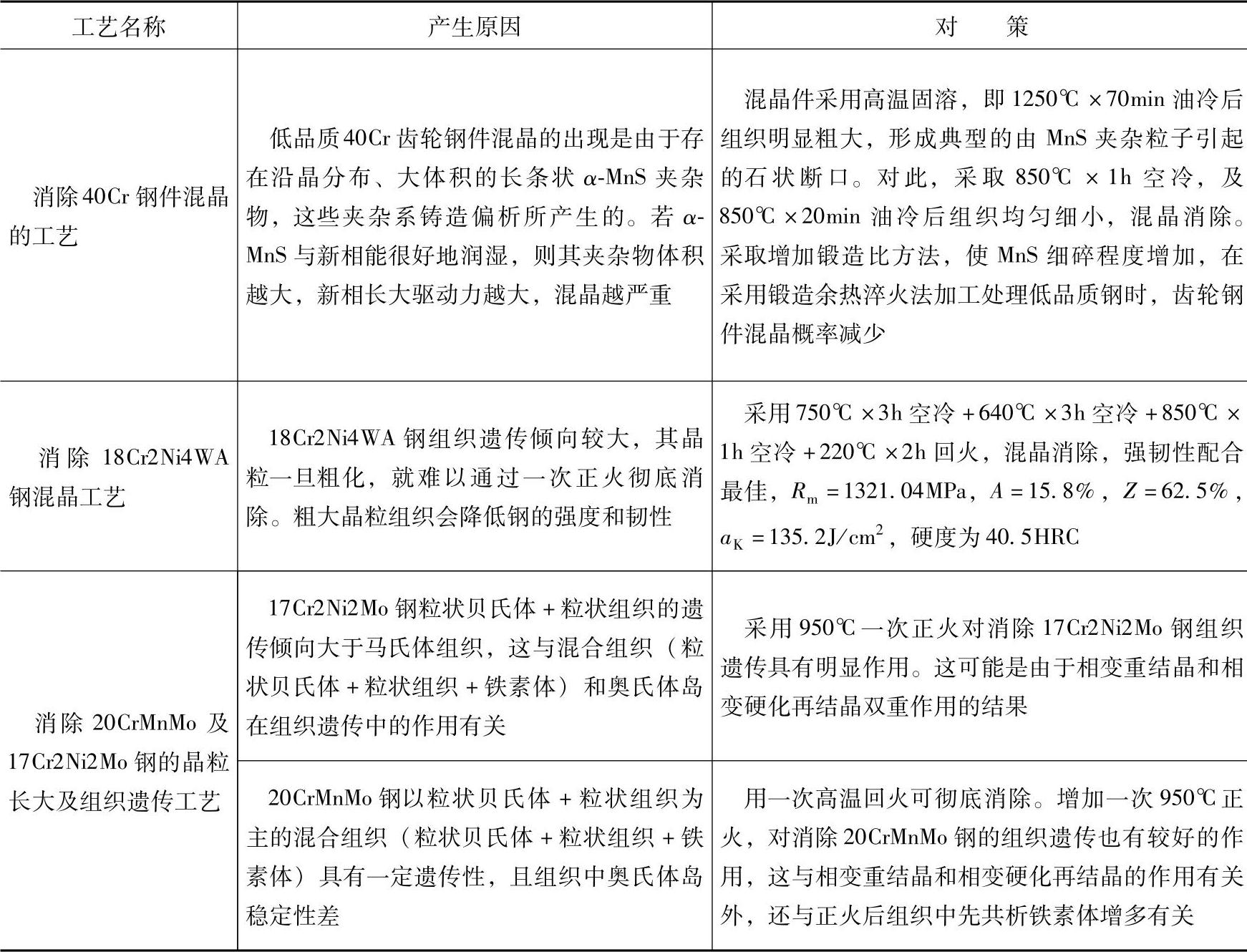

(2)钢制齿轮中的混晶及组织遗传缺陷与对策 钢制齿轮组织中如果存在较严重混晶缺陷则淬火时混晶中的粗大晶粒形成粗大针状马氏体+大量残留奥氏体,因成分偏析引起膨胀系数和相变前后比体积差异增大,使齿轮淬火畸变增大。

钢制齿轮中的混晶及组织遗传缺陷与对策见表9-6。

表9-6 钢制齿轮中的混晶及组织遗传缺陷与对策

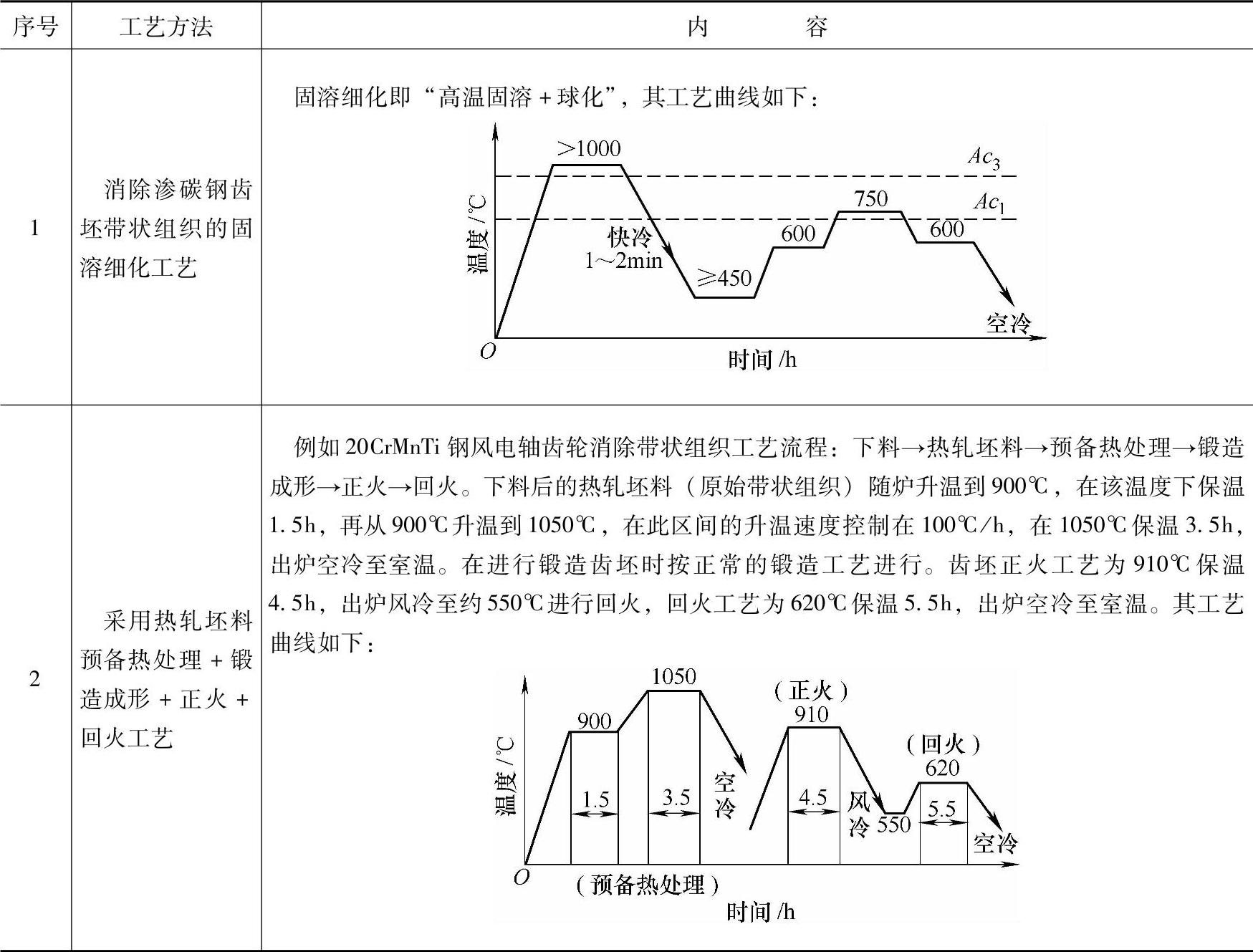

(3)消除渗碳钢齿坯带状组织工艺(见表9-7)

表9-7 消除渗碳钢齿坯带状组织工艺

有关齿轮热处理手册的文章

齿轮常用的渗氮工艺有气体渗氮、离子渗氮、气体氮碳共渗等。渗氮齿轮热处理缺陷主要有表面硬度、渗氮层、金相组织方面缺陷,以及畸变、裂纹等。表9-42 齿轮的气体渗氮硬度缺陷与对策(续)2.齿轮的气体渗氮金相组织缺陷与对策正常的渗氮层组织特征:化合物层致密、较薄,扩散层无不良氮化物形态出现,渗层组织均匀,渗层厚度均匀一致。......

2023-06-29

齿轮热处理的力学性能包括硬度、抗拉强度、疲劳强度等。硬度不合格是齿轮最常见的热处理缺陷之一。齿轮的硬度缺陷与对策在本章中都进行了详细介绍,可阅读相关内容。经检验,ReL=810~811MPa,Rm=911~962MPa,A=13.2~16.8%,Z=31.1~56.4%,KV2=59J,各项力学性能均合格。......

2023-06-29

图9-8 渗碳淬火齿轮齿角碳化物形貌 400×图9-9 渗碳淬火齿轮节圆碳化物形貌 400×图9-10 渗碳淬火主动弧齿锥齿轮的失效形态气体和固体渗碳齿轮表面碳化物过多原因与对策见表9-27表9-27 气体和固体渗碳齿轮表面碳化物过多原因与对策(续)2)渗碳淬火齿轮表面出现内氧化和非马氏体组织原因与对策。气体和固体渗碳淬火齿轮心部组织不良原因与对策见表9-34。......

2023-06-29

产生冷裂纹的根本原因是凝固后冷却到弹性状态时,铸件局部的铸造内应力超过了铸件本身的极限强度。图8-10 中速柴油机飞轮原铸造工艺简图1—顶注式浇注系统 2—出气孔 3—冒口 4—裂纹2.防止产生裂纹的主要对策防止产生裂纹的根本途径是尽量减小铸造收缩应力。根据飞轮的结构特征,其在砂型中的冷却时间约为48~144h。图8-11所示为大型飞轮铸造工艺示意图。......

2023-07-02

机车齿轮的材料大致可分为调质钢、渗氮钢及渗碳钢三大类。大连机车车辆有限公司采用17CrNiMo6钢制造的HXD5型大功率机车牵引齿轮,并经渗碳淬火。一般机床齿轮常用钢材及其热处理工艺见表1-22。表1-22 一般机床齿轮常用钢材及其热处理工艺7.航空齿轮用钢及其热处理航空齿轮是用来传递动力和改变运行速度的,因此在功率传递机构如减速器中,需要使用各种形式的齿轮。部分齿轮钢采用优质渗氮钢进行渗氮热处理。......

2023-06-29

整体热处理电阻炉是以电为能源,通过炉内电热元件将转化为热能而加热工件的炉子电阻炉结构简单,操作方便,工作温度范围宽,容易准确控制温度,炉膛温度分布均匀,便于使用可控气氛,容易实现机械化和自动化。热处理电阻炉种类较多,按其作业规程可分为周期作业炉和连续作业炉。(一)周期作业式热处理电阻妒周期炉是将工件成批人炉,在炉中完成加热、保温等工序,出炉后再将另一批工件装入炉子的热处理炉。......

2023-06-24

相关推荐