诗学是主体审美需要的对象,主体则是诗学借以显示自身获得现实生命的对象。说得更彻底一些,必须把读者及其阅读活动纳入诗学本体论的探讨中来。这是解答诗学本体论新问题的关键所在。读者成为把握文学本质的钥匙,成为文学本体论不可分割的一个根本方面。萨特的文学本体论就是以研究文学与读者的关系为中心的。......

2024-02-02

将工艺气体催化再生后,再送回热处理炉中,渗碳淬火炉的工艺气体消耗量可节省高达90%,这种渗碳方法即工艺气体消耗近于零的气体渗碳法——HybirdCarb,现已应用于实际热处理生产。

1.常规气体渗碳方法缺点

常规气体渗碳方法应称为换气渗碳,也就是说这种方法要向炉内不断通入一定量的保护气氛,再从排气口排出烧掉。这种方法的缺点:一是保护气氛燃烧导致的热损耗大;二是排气口烧掉的气氛要通入新的保护气补充。

连续换气的载体气一般从炉子的淬火室排除烧掉,这就导致碳的利用率极低。比如由载体气和富化气通入炉内的碳为100g,而实际渗入工件表面的碳只有2g,即2%,也就是说98%的碳流经炉子最后在排气口白白地烧掉了。

2.一种全新的渗碳方法——HybridCarb渗碳法

1)Ipsen公司研发的新的渗碳方法,其工艺特点之一是,保护气氛不会以废气的形式烧掉而是由气氛循环系统将废气经过一个中间调节室(准备室),低碳势气氛在这里通过添加极少量富化气(如天然气)使碳势升高到所需值(降低碳势采用加入空气的方式),再送回加热室内供渗碳使用,如图7-24所示。

2)工业应用及其效果。图7-25所示为RTQ-17型多用炉和再生单元实例。典型的RTQ-17型多用炉的装料实例为装炉量2t,渗碳层深度2.5mm。

图7-24 再生单元与渗碳炉连接简图

图7-25 与RTQ-17炉相连的再生单元

图7-26所示为RTQ-17型多用炉的工艺曲线,其温度、碳势及CO值与常规的吸热式气氛渗碳无差异。32.5h的工艺周期对2.5mm的渗层来说也在正常范围内。

可以看出,尽管在整个工艺过程中长时间没有烧掉的排气,但所处理的工件却无大的差异在32.5h的处理周期中,其中29h无排气,也就是说89%的时间内气氛再生系统都在工作,从而节省了大量的气体。

图7-26 2t的炉料及2.5mm渗层深度打印出的工艺曲线

同时,渗碳结果如表面碳含量、碳浓度梯度、渗碳层深度、有效硬化层深度、表面硬度以及显微组织都与设定值相同。

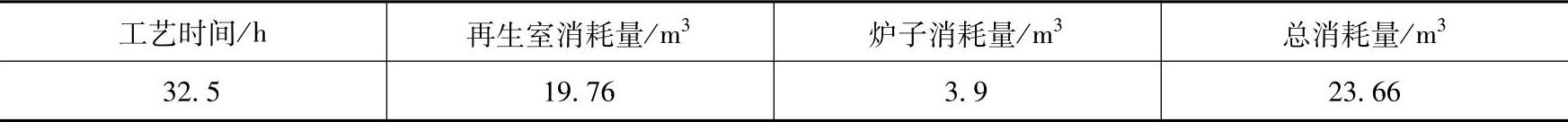

再生系统最大的优点是省气。在整个32.5h的工艺过程中仅消耗了19.76m3天然气来用于排气阶段的载体气制备以及再生阶段维持炉压;此外消耗了3.9m3天然气来作为富化气用于炉内碳势控制,这样整个工艺周期共消耗了23.66m3的天然气,见表7-74。

表7-74 渗层深2.5mm采用再生法所消耗的天然气

若采用吸热式气氛,则载体气消耗约18.8m3/h,32.5h共消耗611m3的吸热式气氛。制备这些吸热式气氛以及富化气的消耗总共约154.4m3的天然气,也就是说相当于再生法耗量的6倍或者说对这种渗层的渗碳周期,再生法可节约84.7%的工艺气体。

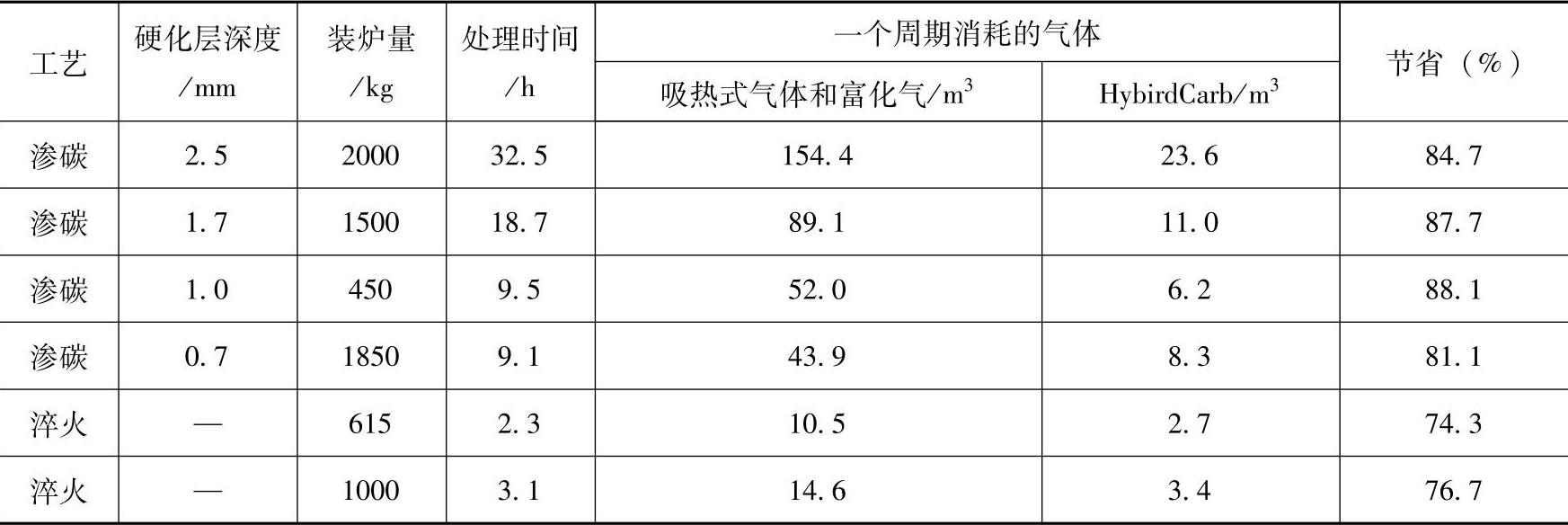

表7-75汇总了不同装炉量、不同硬化层深度的渗碳及光亮淬火工艺的气体消耗数据。从表7-75中可以看出,与吸热式气氛相比,对渗碳来说工艺气体可以节省80%~90%;对于象光亮淬火这样极短的热处理周期,工艺气体也可节省75%左右。

表7-75 在TQ/RTQ-17型炉中不同装炉量、不同工艺的天然气耗量

有关齿轮热处理手册的文章

诗学是主体审美需要的对象,主体则是诗学借以显示自身获得现实生命的对象。说得更彻底一些,必须把读者及其阅读活动纳入诗学本体论的探讨中来。这是解答诗学本体论新问题的关键所在。读者成为把握文学本质的钥匙,成为文学本体论不可分割的一个根本方面。萨特的文学本体论就是以研究文学与读者的关系为中心的。......

2024-02-02

钢的渗碳就是将低碳钢工件放入有渗碳介质的炉中进行加热和保温,使活性碳原子渗入工件表面,从而提高表面含碳量并且由表及里获得一定碳浓度梯度的工艺。钢的渗碳是机器制造中应用最广泛的一种化学热处理工艺。根据所用渗碳剂在渗碳过程中聚集状态的不同,渗碳方法可以分为固体渗碳法、液体渗碳法及气体渗碳法三种。其中最常见的是气体渗碳法。渗碳钢通常为含碳0.1%~0.3%的低碳钢或低碳合金钢,可分为低、中、高淬透性渗碳钢。......

2023-06-24

图5-5为气体渗碳装置示意图。表5-3常用渗碳剂的碳氧原子比、碳当量及产气量生成的气体成分稳定:这主要指气体中CO与H2的成分要稳定,以便于对碳势进行控制。2)气体渗碳常用渗碳剂及特性目前,生产中广泛应用的气体渗碳方式主要有滴注式、吸热式和氮基气氛三种,表5-4给出了这三种气体渗碳常用渗碳剂的成分及特点。......

2023-06-24

渗碳钢残留奥氏体量需要对渗碳齿轮所承受载荷的性质和大小等具体情况分析后,方可确定。表5-9 渗碳齿轮表层残留奥氏体的选择表5-10 国内外对渗碳齿轮残留奥氏体的要求4.表面碳(氮)含量、表面硬度、表层组织及心部硬度要求渗碳齿轮的表面碳(氮)含量、表面硬度、表层组织及心部硬度要求见表5-11国内外渗碳淬火齿轮心部硬度参考值见表5-12。......

2023-06-29

表8-18 工艺试样的种类及要求用作渗碳层深度测定的试样,其组织应是平衡态;如果试样已经过淬火处理,可参考表8-19所列的工艺规范进行处理。齿轮渗碳的硬度检查 齿轮渗碳淬火、回火后的硬度检验见表8-24。表8-24 齿轮渗碳淬火、回火后的硬度检验渗碳层深度检测 常见的渗碳层深度检测方法见表8-25表8-25 常见的渗碳层深度检测方法(续)渗碳淬火、回火后齿轮畸变与裂纹的检验表8-26 渗碳淬火、回火后齿轮畸变与裂纹的检验......

2023-06-29

对渗碳齿轮进行感应淬火,还能够免除局部渗碳时的镀铜或涂覆防渗涂料的工序。齿轮渗碳后感应淬火技术应用实例见表7-28。加热过程通入NH3进行渗氮。利用高频电流感应加热,加速了NH3的分解,加快了吸附过程,形成了大的浓度梯度,可缩短工艺过程4/5~5/6。通过改变加热温度、时间和通入的NH3流量可得到不同的渗层深度和渗层硬度。......

2023-06-29

每个渗碳箱的容积不宜过大,以免造成装炉、出炉困难。每层之间都填满一层25~30mm厚的渗碳剂。通常是在出炉前0.5h,从渗碳箱盖上抽出试棒,并直接淬火冷却,然后压断检测渗层深度。渗碳时按要求添加适量的甲烷或丙烷。表2-13 几种渗碳剂分解后的产气量与活性碳生成量(续)渗碳气氛......

2023-06-24

相关推荐