表5-110 预氧化两段快速渗氮工艺及效果5.齿轮的深层渗氮工艺齿轮接触疲劳强度与其硬化层深度/模数之比密切相关,为了提高齿轮承载能力和扩大应用范围,因而发展了深层渗氮工艺技术。常规渗氮层深度一般都小于0.6mm,而齿轮的深层渗氮可达1.1mm左右。美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮处理,层深1mm的渗氮工艺周期为150h。......

2023-06-29

离子渗氮速度快,渗氮层深0.30~0.60mm,渗氮时间仅为普通气体渗氮的1/5~1/3,有良好的综合性能,齿轮畸变小,可用于一般机械用齿轮、军械齿轮、航空发动机齿轮、机床齿轮汽车及拖拉机齿轮等。

球磨机和轧齿机齿轮、重型机械齿轮、蜗杆等只要设计合理,选材适当,经离子渗氮后的渗氮层就能够承受较大的载荷。例如30CrMoAl钢冷轧机下蜗杆副蜗杆、中小型磨削蜗杆副蜗杆(35CrMo、42CrMo钢)、连轧机的差速器的40CrMo钢传动齿轮等经离子渗氮,渗氮层深0.40~0.60mm,硬度550~700HV,效果良好。齿轮剃齿后进行离子渗氮,减少了磨齿工序,优于高频感应淬火齿轮,降低噪声1~2dB。

1.采用离子渗氮工艺的齿轮加工流程

一种流程:下料→粗车→调质→半精车→拉花键→精车→插齿→剃齿→离子渗氮→检验→入库。另一种加工流程:下料→粗车→调质→精车→滚齿→磨齿→渗氮→检验→入库。

2.预备热处理

一般结构钢应采用调质处理,调质回火温度应高于渗氮温度。

易畸变或精度要求较高的齿轮,在机械加工过程中应进行一次或几次去应力退火,其温度应比调质回火温度低,比渗氮温度高。

3.齿轮的离子渗氮工艺

离子渗氮工艺应根据齿轮的使用性能要求、工作条件、材料和具体齿轮来制定。

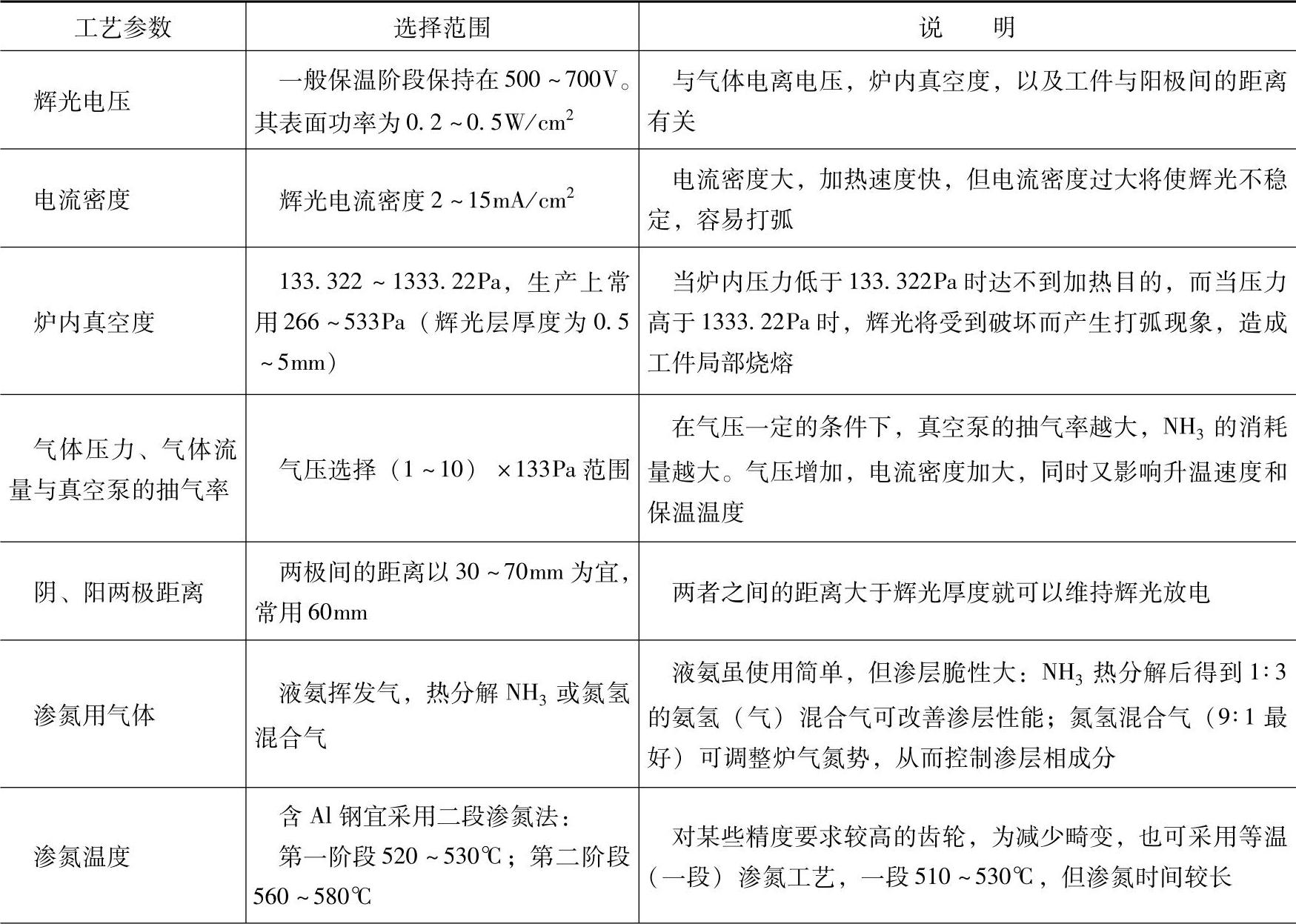

(1)齿轮离子渗氮工艺参数的选择(见表7-54)

表7-54 齿轮离子渗氮工艺参数的选择

(续)

(2)常用材料的离子渗氮温度、表面硬度和渗氮层深度范围(见表7-55)

表7-55 常用材料的离子渗氮温度、表面硬度和渗氮层深度范围(JB/T 6956—2007)

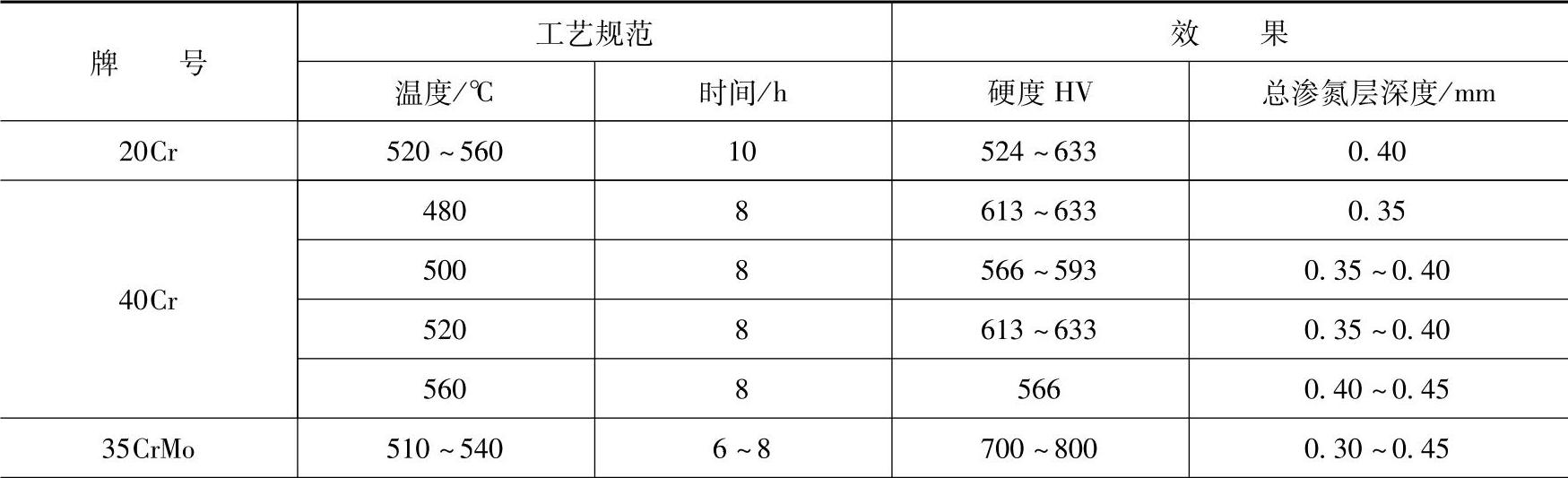

(3)常见离子渗氮热处理工艺规范和效果(见表7-56)

表7-56 常见离子渗氮热处理工艺规范和效果

(续)

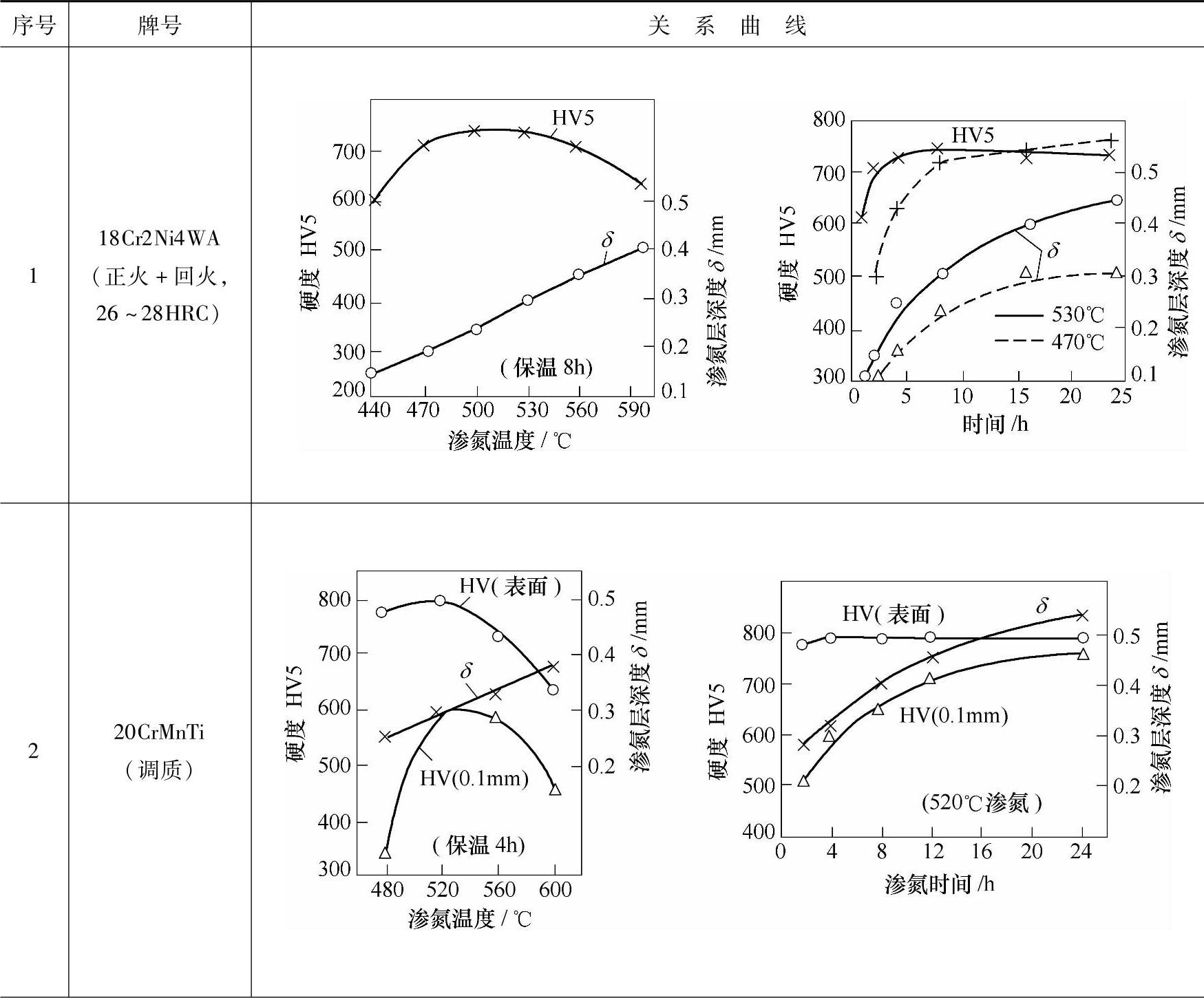

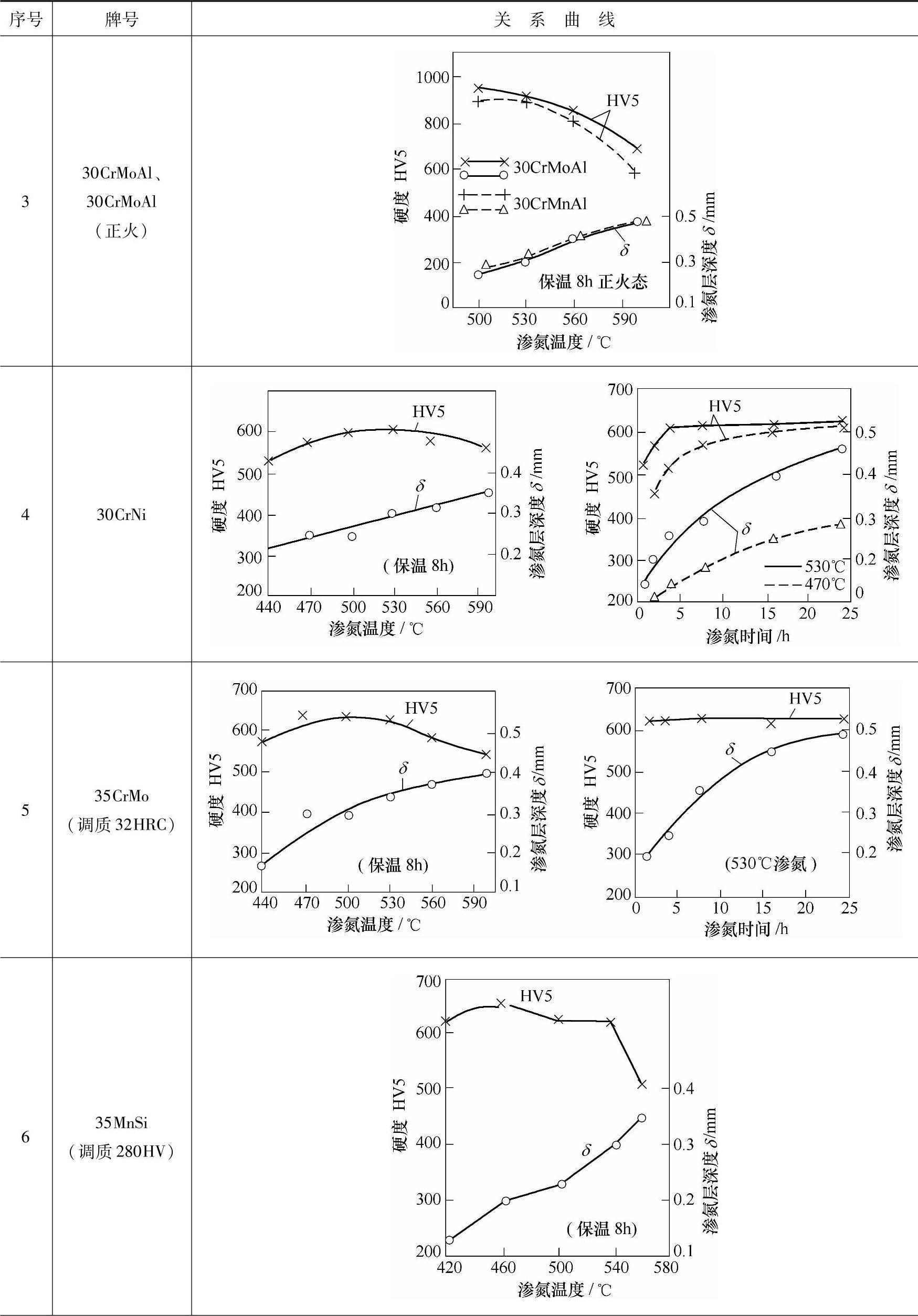

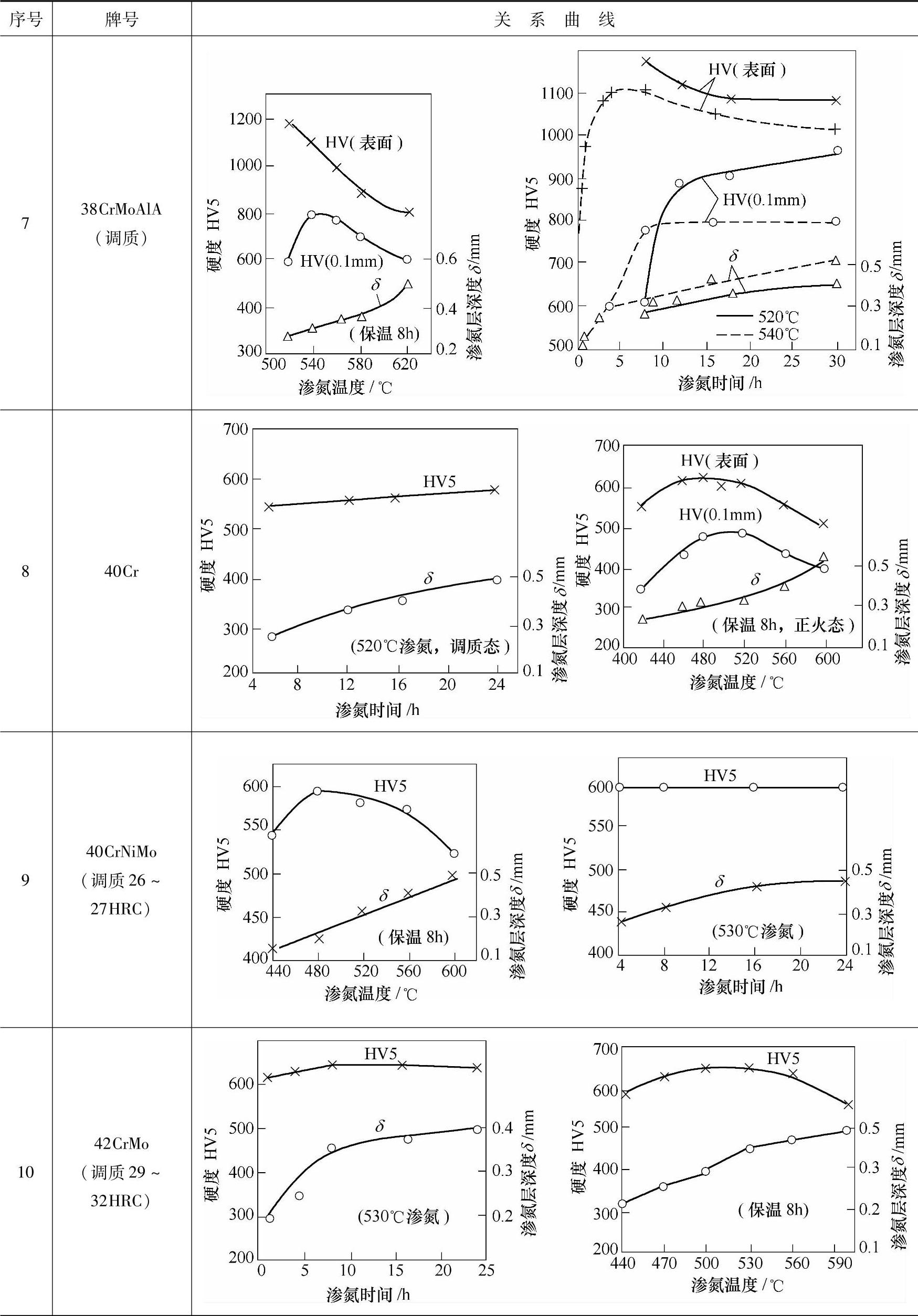

(4)离子渗氮温度和渗氮时间对各种处理态的齿轮钢材渗氮层深度和表面硬度的关系曲线(见表7-57)

表7-57 离子渗氮温度和渗氮时间对各种处理态的齿轮钢材渗氮层 深度和表面硬度的关系曲线

(续)

(续)

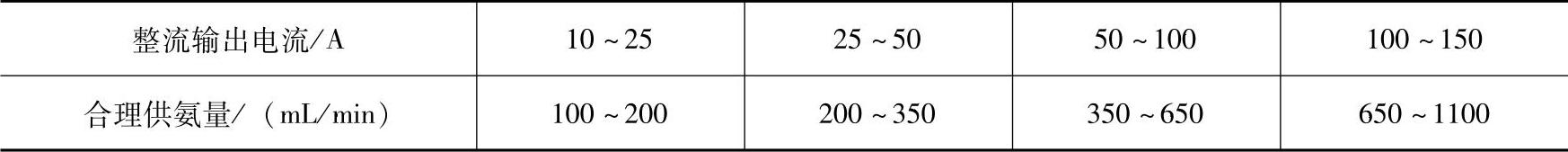

(5)NH3流量选择范围 NH3流量参考表7-58中的数值选取,整流输出电流大、装炉量多渗氮保温时间短者取上限。

表7-58 氨气流量选择范围(JB/T 6956—2007)

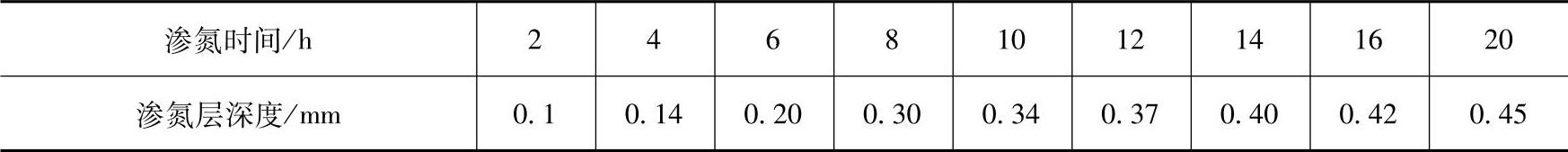

(6)渗氮时间与渗氮层深度的关系(见表7-59)

表7-59 渗氮时间与渗氮层深度的关系

4.齿轮的深层离子渗氮工艺

由于常规渗氮层深度较浅(<0.6mm),因而在齿轮上的应用受到一定限制,而深层渗氮(1.1mm左右)的发展使渗氮齿轮的应用范围逐渐扩大。

(1)深层离子渗氮适用范围及适用钢材 一些高速、重载及精密齿轮,如行星传动的内齿圈、风电中的偏航齿圈等采用渗氮工艺进行表面硬化处理,最大齿轮直径已达4m,尤其是齿轮的深层渗氮工艺可以在一定范围代替渗碳淬火工艺而省掉磨齿的工序,节约了制造成本与时间。

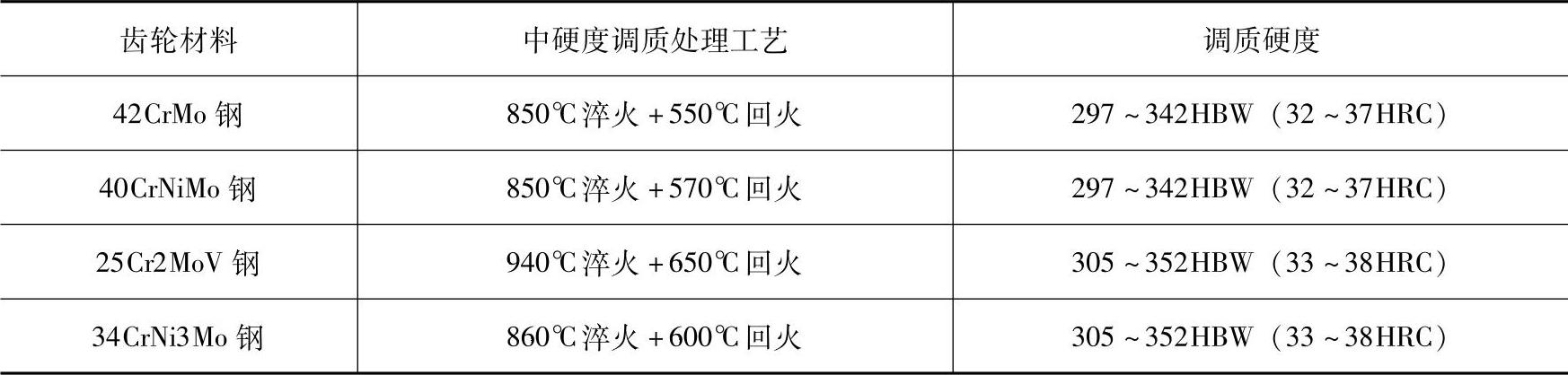

深层离子渗氮常用材料如42CrMo、40CrNiMo、25Cr2MoV、34CrNi3Mo钢等,在进行离子渗氮前一般进行调质处理,以保证齿轮心部强度。齿轮深层离子渗氮常用材料及预备热处理工艺见表7-60。

表7-60 齿轮深层离子渗氮常用材料及预备热处理工艺

(2)中硬度调质+韧性深层渗氮 齿面以γ′相为主的化合物层比ε+γ′双相层能提高接触疲劳强度近40%,因此采用中硬度调质+韧性深层渗氮是提高渗氮齿轮承载能力的重要途径。

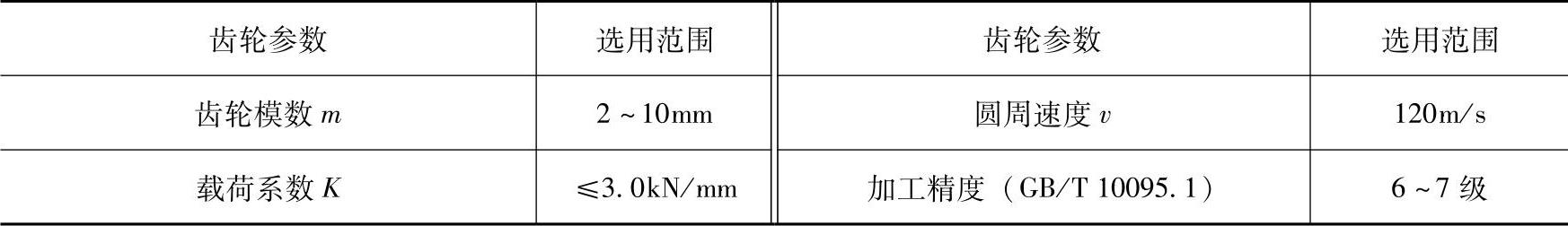

(3)深层渗氮处理的推荐齿轮参数(见表7-61)

表7-61 深层渗氮处理的推荐齿轮参数

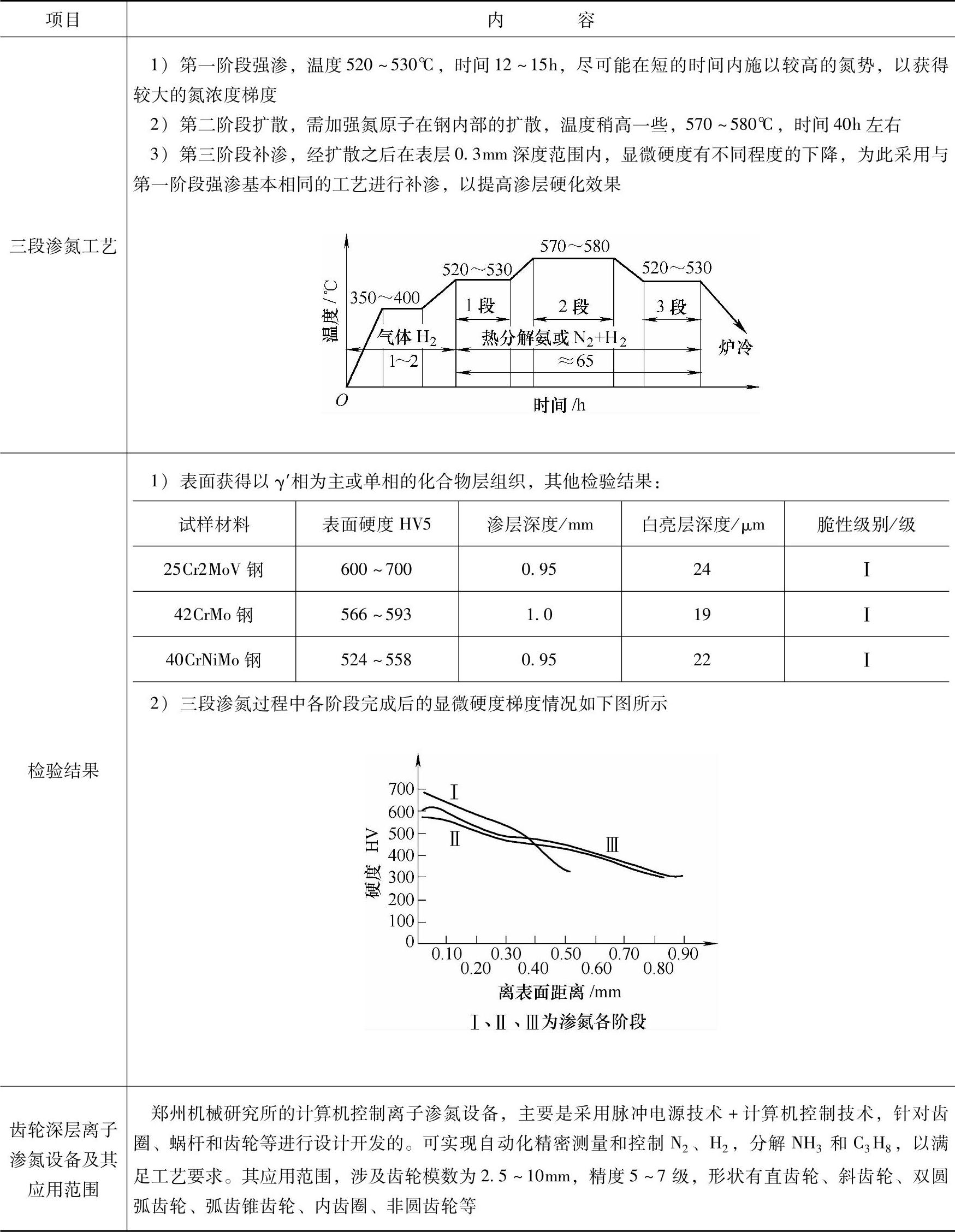

(4)深层可控离子渗氮新工艺——三段渗氮工艺 深层可控离子渗氮新工艺仅用60~70h 就可使渗氮层达0.8~1.2mm,表面获得以γ′相为主单相的化合物层组织,而不需磨掉白亮层

深层可控离子渗氮新工艺——三段渗氮工艺及其应用见表7-62。

表7-62 深层可控离子渗氮新工艺——三段渗氮工艺及其应用

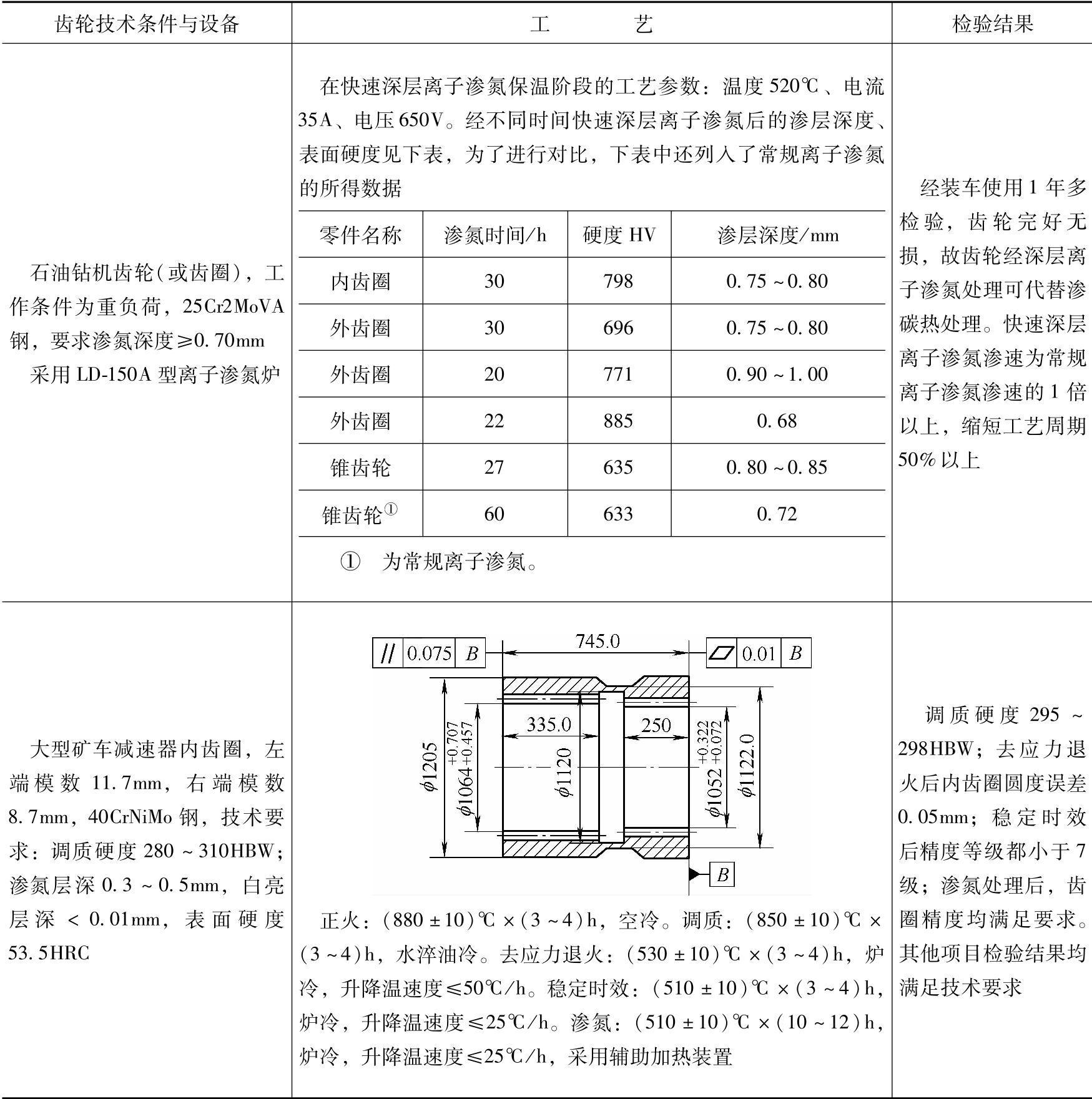

(5)齿轮的深层离子渗碳工艺应用实例(见表7-63)

表7-63 齿轮的深层离子渗碳工艺应用实例

有关齿轮热处理手册的文章

表5-110 预氧化两段快速渗氮工艺及效果5.齿轮的深层渗氮工艺齿轮接触疲劳强度与其硬化层深度/模数之比密切相关,为了提高齿轮承载能力和扩大应用范围,因而发展了深层渗氮工艺技术。常规渗氮层深度一般都小于0.6mm,而齿轮的深层渗氮可达1.1mm左右。美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮处理,层深1mm的渗氮工艺周期为150h。......

2023-06-29

气体氮碳共渗可以显著提高齿轮的耐磨性、抗胶合和抗擦伤能力、耐疲劳性能及耐腐蚀性能。目前,气体氮碳共渗工艺广泛应用于轿车、轻型客车变速器齿轮等零件中。常用材料气体氮碳共渗的技术参数见表5-120。......

2023-06-29

可用于精密齿轮氮碳共渗。供齿轮氮碳共渗时选用。其中,渗氮包括液体渗氮、液体氮碳共渗等。QPQ盐浴氮碳共渗技术用途 主要用于要求高耐磨、高耐蚀、耐疲劳、微畸变的各种钢铁及铁基粉末冶金件等。常用材料QPQ处理工艺参数及效果表5-129 常用材料QPQ处理工艺参数及效果QPQ盐浴氮碳共渗技术、应用与检验表5-130 QPQ盐浴氮碳共渗技术、应用与检验......

2023-06-29

真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

离子渗氮又称为辉光离子渗氮或等离子渗氮,是利用辉光放电现象,将含氮气体介质电离进行渗氮的工艺。目前在世界各国,离子渗氮已获得广泛应用并在不断发展。离子渗氮实际上是在正常辉光放电区与异常辉光放电区间的过渡区进行的。......

2023-06-24

齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

辉光电压 离子渗氮所需电压与电流密度、炉内气压、工件表面的温度、阴阳两极间的距离等诸多因素有关。渗氮温度和保温时间 渗氮温度和保温时间是离子渗氮的重要工艺参数,对渗氮层的质量影响很大。根据钢种的不同,离子渗氮温度通常在450~650℃范围内选择,但要低于钢调质时的回火温度30~50℃。......

2023-08-18

对渗碳齿轮进行感应淬火,还能够免除局部渗碳时的镀铜或涂覆防渗涂料的工序。齿轮渗碳后感应淬火技术应用实例见表7-28。加热过程通入NH3进行渗氮。利用高频电流感应加热,加速了NH3的分解,加快了吸附过程,形成了大的浓度梯度,可缩短工艺过程4/5~5/6。通过改变加热温度、时间和通入的NH3流量可得到不同的渗层深度和渗层硬度。......

2023-06-29

相关推荐