图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

它是在渗碳之后进行感应淬火的热处理技术。其目的是为了更多地提高齿轮表面硬度、耐磨性与疲劳抗力,同时改善硬化层分布并减少齿轮的畸变与开裂,降低能耗。例如用20Cr 20CrMnTi、20CrMnMoVB等钢制作的齿轮,在渗碳(渗碳层深度0.9~1.6mm)之后,可采用比功率较小、加热速度较为缓慢的齿部透热高频感应淬火,必要时还可以辅以断续加热方法,使淬硬层深度大于渗碳层,以得到沿齿廓分布的硬化层,同时使轮齿心部也得到强化。

对渗碳齿轮进行感应淬火,还能够免除局部渗碳时的镀铜或涂覆防渗涂料的工序。由于感应淬火可只在要求高硬度的表面进行,对在渗碳后普通淬火时残留奥氏体较多的钢种(如18CrNiW、20Cr2Ni4A钢等),采用感应淬火时(因溶入奥氏体的碳化物数量不多),不仅可以起到减少残留奥氏体的作用,而且还可以减小齿轮热处理畸变。

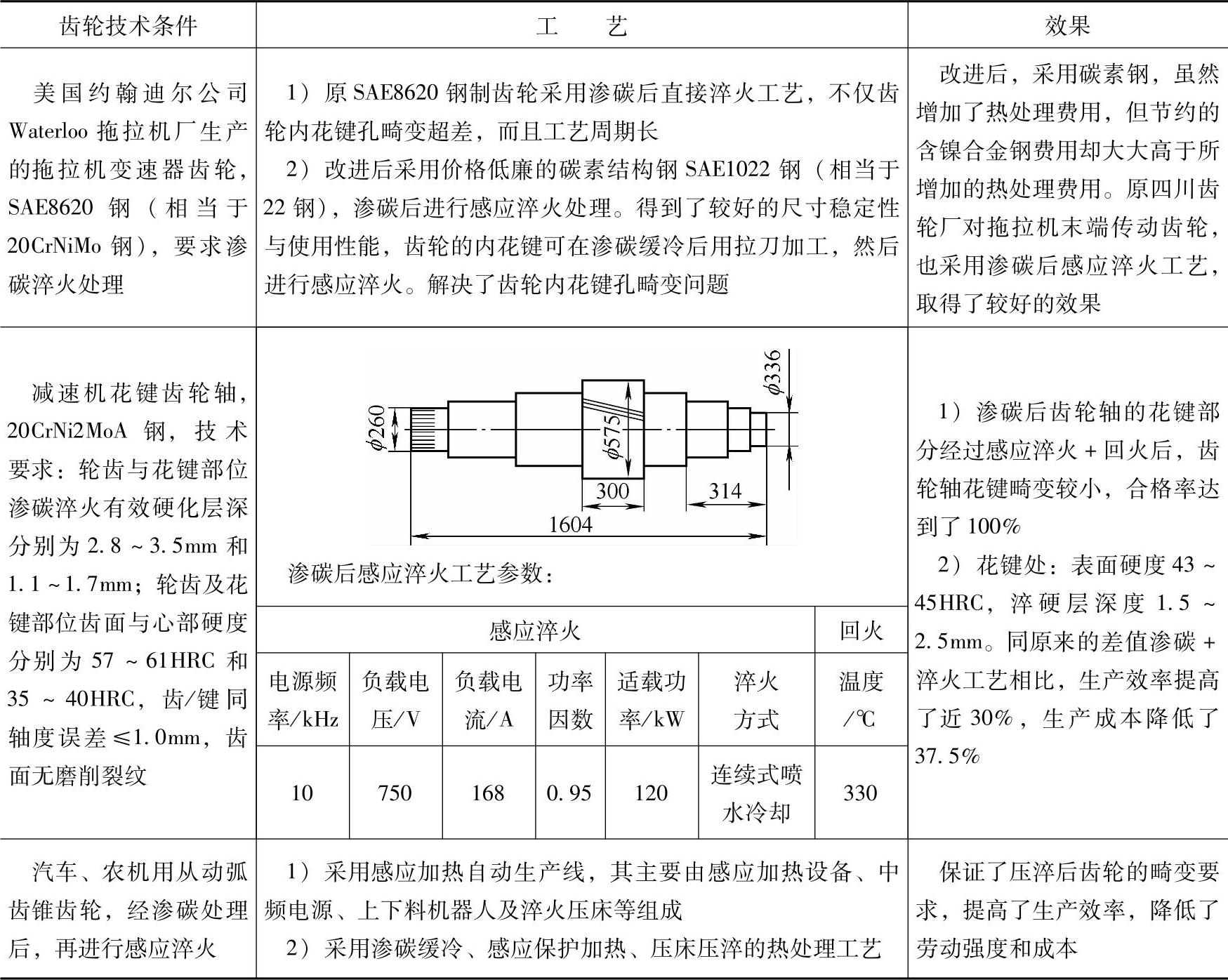

齿轮渗碳后感应淬火技术应用实例见表7-28。

表7-28 齿轮渗碳后感应淬火技术应用实例

2.感应加热气体渗碳及渗氮技术

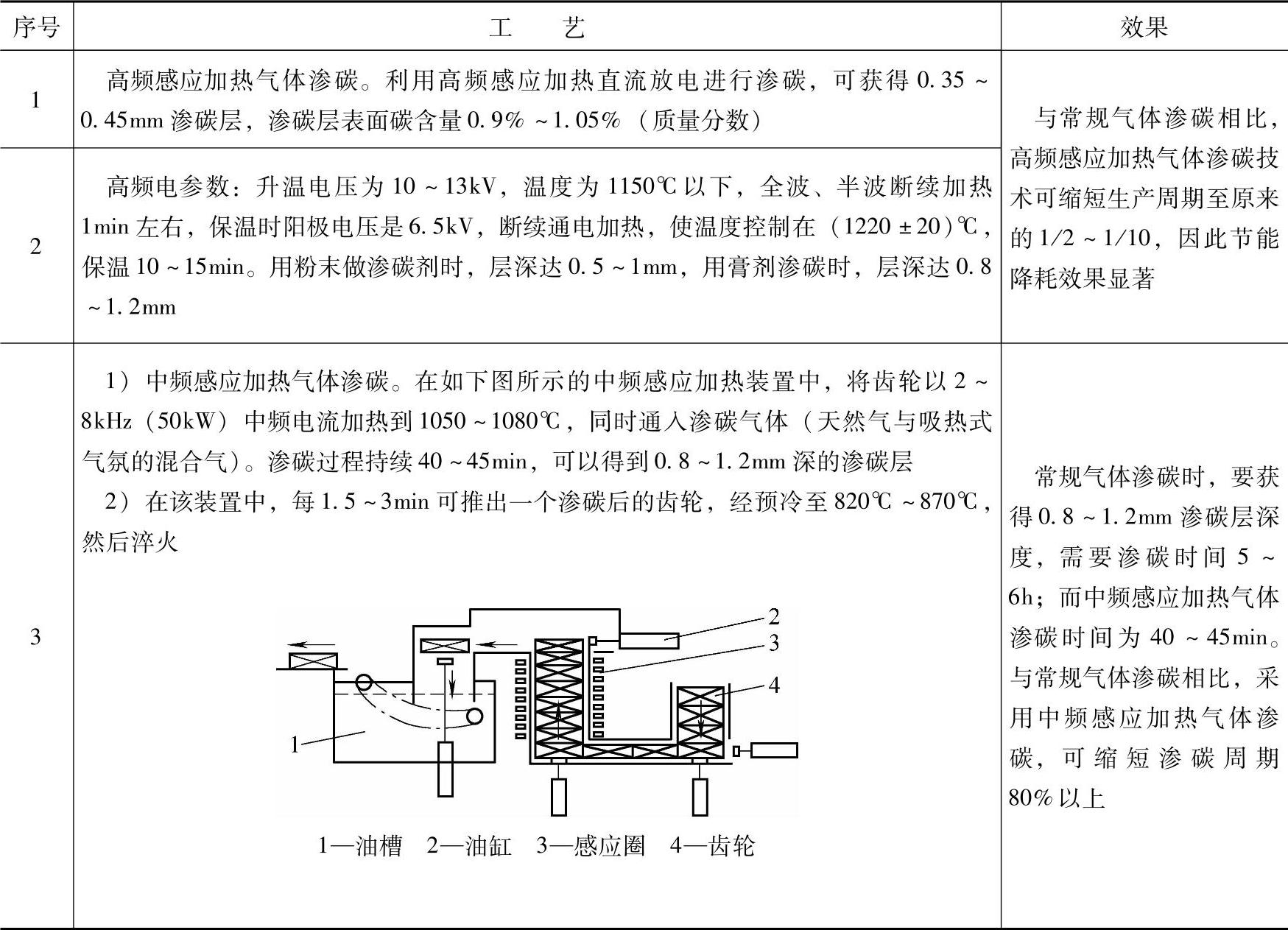

(1)感应加热气体渗碳技术 与常规气体渗碳相比,利用感应加热直流放电进行渗碳,可显著缩短生产周期,降低能耗。齿轮感应加热气体渗碳技术应用实例见表7-29

表7-29 齿轮感应加热气体渗碳技术应用实例

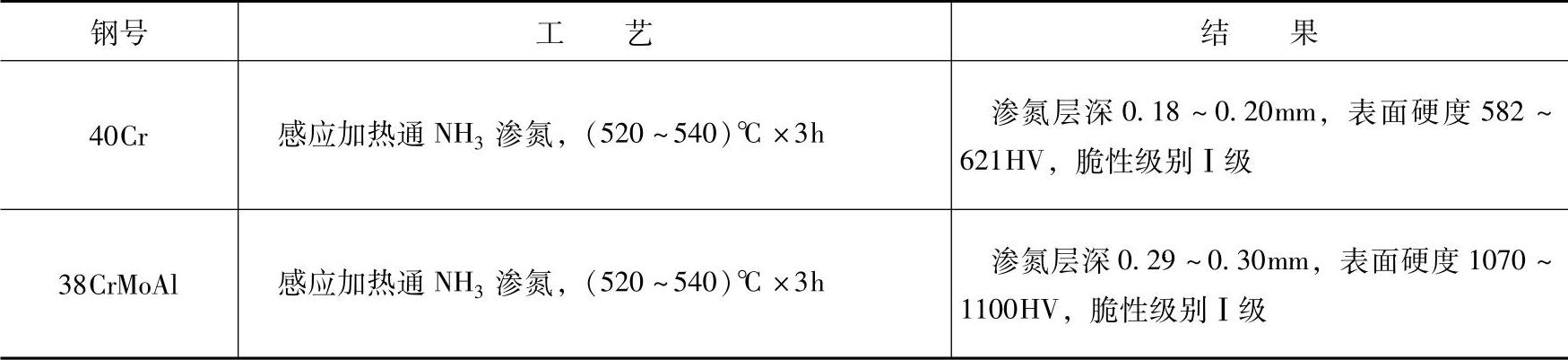

(2)感应加热气体渗氮及氮碳共渗技术 其是将需要渗氮或氮碳共渗的零件感应加热到520~560℃,保温一定时间。加热过程通入NH3进行渗氮。利用高频电流感应加热,加速了NH3的分解,加快了吸附过程,形成了大的浓度梯度,可缩短工艺过程4/5~5/6。所用频率为0.8~300kHz,感应加热用比功率一般为0.11kW/cm2。渗氮结束断电即可,工件自行冷却。

通过改变加热温度、时间和通入的NH3流量可得到不同的渗层深度和渗层硬度。感应加热气体渗氮升温速度快,能在选定部位进行局部渗氮、供给渗氮的活性氮原子充足,具有脉冲渗氮和磁场渗氮特点,生产周期短、渗氮层脆性低。高频感应加热气体渗氮工艺应用见表7-30。

表7-30 高频感应加热气体渗氮工艺应用

有关齿轮热处理手册的文章

图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

水中加热淬火用于模数3mm以上的中碳钢齿轮淬火。埋液感应淬火技术可满足冶金、矿山、石油化工等行业的大型轧机、推钢机、磨球机、混合机等传动齿轮中的直齿轮、斜齿轮、人字齿轮、多头蜗杆、锥齿轮及弧齿锥齿轮等表面淬火。埋液逐齿感应淬火机床示意图如图6-8所示。为获得沿齿廓分布的淬火层均匀一致、齿顶无邻齿回火效应,可采用同齿定位埋油感应加热连续淬火工艺。......

2023-06-29

齿轮的感应淬火方法与适用范围见表6-28。表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性(续)4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。......

2023-06-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

1.齿轮感应淬火的质量检验项目及要求齿轮感应淬火的检验项目、方法及要求见表8-36表8-36 齿轮感应淬火的检验项目、方法及要求2.齿轮感应淬火外观质量检验表8-37 齿轮感应淬火外观质量检验(续)3.齿轮感应淬火(回火)表面硬度检查表8-38 齿轮感应淬火(回火)表面硬度检查4.有效硬化层深度的测定感应淬火齿轮的硬化层深度,目前绝大多数是通过切割样件规定的检验部位来测量。......

2023-06-29

美国ELECTROHEAT公司和德国ELDEC公司等提出的同时双频感应淬火,才真正使齿轮的轮廓淬火获得成功。图7-9 现代化齿轮同时双频感应淬火示意图图7-10 齿轮同时双频感应加热及其硬化层分布1—齿轮 2—感应圈SDF法优点与用途1)优点。同时双频感应加热,易于集成在现有机加工生产线上。很显然,SDF同步双频感应淬火具有更小的畸变量和更均一的轮廓硬化层图7-11 行星齿轮简图图7-12 行星齿轮感应淬火畸变量对比a)SDF同时双频感应淬火 b)中频感应淬火2)应用。......

2023-06-29

在感应淬火时,容易出现局部烧损和裂纹。对此,可选用较高密度的粉末冶金材料。同时(铁基)粉末冶金齿轮感应加热后,采用聚合物水溶液,如质量分数为8%~9%UconE聚合物水溶液,可以有效提高感应淬火质量,解决其感应淬火裂纹问题。表6-56 粉末冶金齿轮高频感应淬火工艺实例......

2023-06-29

相关推荐