图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

对齿轮进行“轮廓状淬硬层”感应淬火,以获得仿形硬化层分布和齿面的高耐磨性和齿根部承受残余压应力下的高疲劳抗力。美国ELECTROHEAT公司和德国ELDEC公司等提出的同时双频感应淬火,才真正使齿轮的轮廓淬火获得成功。

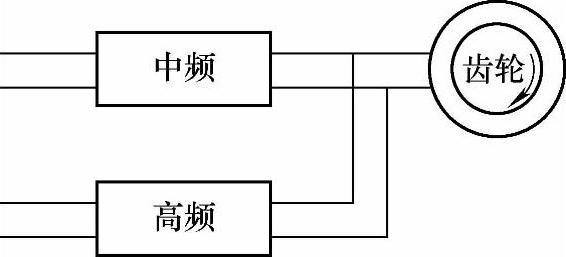

(1)同时双频感应淬火技术 现代化的双频感应淬火技术是在一个感应圈上同时输出高频(如200~400kHz)和中频(如10~15kHz)两种不同频率对一个工件进行快速热处理,即同时双频感应淬火(见图7-9)。如SDF发生器包括正常功率输出的一个HF(高频)和一个MF(中频),采用IGBT技术,在中频振荡基础上叠加高频振荡。HF和MF功率元件能够从2%~100%进行连续调整,采用集成PLC控制,具有多个程序时间和功率设定,可获得沿齿廓分布的硬化层,特别适合处理类似齿轮等复杂表面的零件。

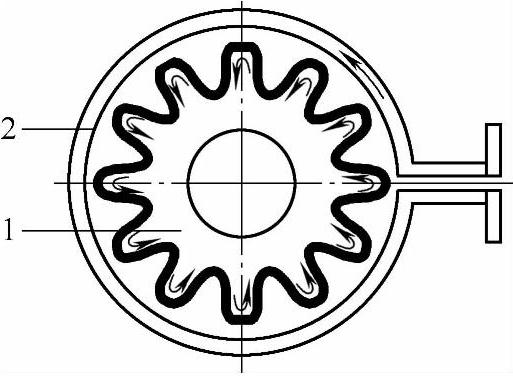

锥齿轮齿顶形状复杂,在渗碳淬火后不容易进行磨齿以校正其畸变,而采用SDF同时双频感应淬火的处理时间[加热时间200ms,功率580kW(MF+HF),10kHz和230kHz]与传统渗碳淬火相比,仅为其40%左右,加上感应热处理为表面局部加热淬火,故畸变很小,完全可以达到畸变公差要求,齿轮不需磨齿。目前,SDF同时双频感应加热设备功率达到3MW以上,可以满足大中型齿轮的表面热处理需求。图7-10所示为齿轮同时双频感应加热及其硬化层分布。

图7-9 现代化齿轮同时双频感应淬火示意图

图7-10 齿轮同时双频感应加热及其硬化层分布

1—齿轮 2—感应圈

(2)SDF法优点与用途

1)优点。同时双频感应加热,易于集成在现有机加工生产线上。德国ELDEC公司与德国EMA公司合作开发的拾取式(即工装在固定的位置上,齿轮是移动的,由机械手抓取并进行淬火)的齿轮感应淬火机床,实现了齿轮感应淬火加工的全自动化。

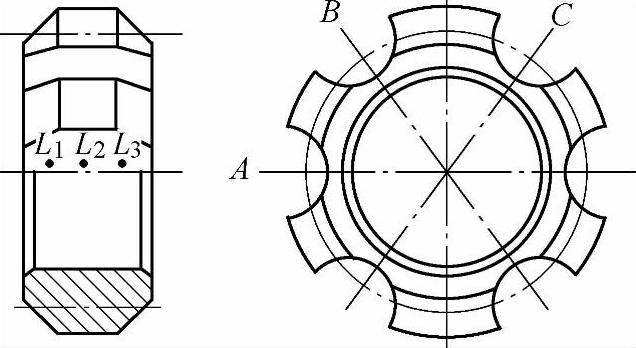

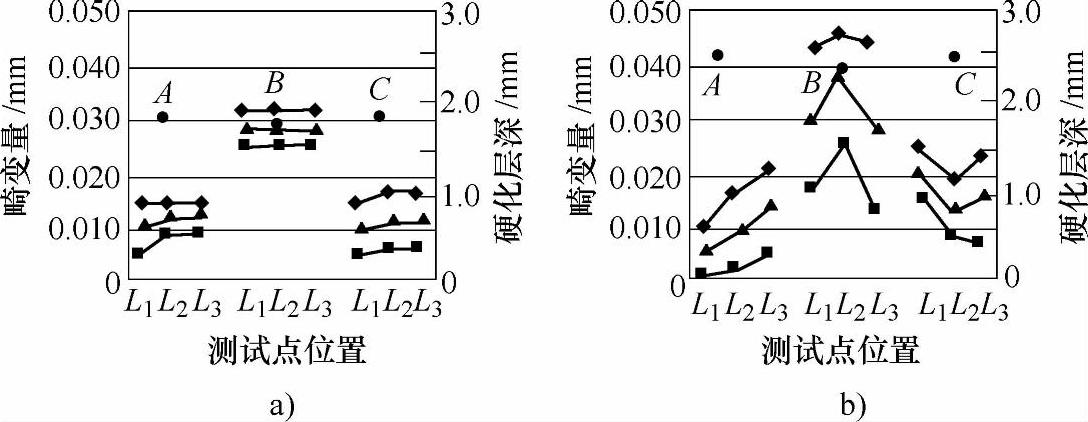

SDF法具有极小的畸变量,以行星齿轮(见图7-11)为例,SDF与中频感应淬火畸变量的对比情况如图7-12所示。图7-12中行星齿轮在3个不同的横向位置A、B C和不同的纵向位置L1、L2、L3进行畸变量和硬化层深度的比较。纵坐标左边表示畸变量,右边表示硬化层深度;横坐标为测试点的位置。黑点代表硬化层深度,折线代表畸变量。很显然,SDF同步双频感应淬火具有更小的畸变量和更均一的轮廓硬化层

图7-11 行星齿轮简图

图7-12 行星齿轮感应淬火畸变量对比

a)SDF同时双频感应淬火 b)中频感应淬火

有关齿轮热处理手册的文章

图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

对渗碳齿轮进行感应淬火,还能够免除局部渗碳时的镀铜或涂覆防渗涂料的工序。齿轮渗碳后感应淬火技术应用实例见表7-28。加热过程通入NH3进行渗氮。利用高频电流感应加热,加速了NH3的分解,加快了吸附过程,形成了大的浓度梯度,可缩短工艺过程4/5~5/6。通过改变加热温度、时间和通入的NH3流量可得到不同的渗层深度和渗层硬度。......

2023-06-29

水中加热淬火用于模数3mm以上的中碳钢齿轮淬火。埋液感应淬火技术可满足冶金、矿山、石油化工等行业的大型轧机、推钢机、磨球机、混合机等传动齿轮中的直齿轮、斜齿轮、人字齿轮、多头蜗杆、锥齿轮及弧齿锥齿轮等表面淬火。埋液逐齿感应淬火机床示意图如图6-8所示。为获得沿齿廓分布的淬火层均匀一致、齿顶无邻齿回火效应,可采用同齿定位埋油感应加热连续淬火工艺。......

2023-06-29

齿轮的感应淬火方法与适用范围见表6-28。表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性(续)4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。......

2023-06-29

在感应淬火时,容易出现局部烧损和裂纹。对此,可选用较高密度的粉末冶金材料。同时(铁基)粉末冶金齿轮感应加热后,采用聚合物水溶液,如质量分数为8%~9%UconE聚合物水溶液,可以有效提高感应淬火质量,解决其感应淬火裂纹问题。表6-56 粉末冶金齿轮高频感应淬火工艺实例......

2023-06-29

1.齿轮感应淬火的质量检验项目及要求齿轮感应淬火的检验项目、方法及要求见表8-36表8-36 齿轮感应淬火的检验项目、方法及要求2.齿轮感应淬火外观质量检验表8-37 齿轮感应淬火外观质量检验(续)3.齿轮感应淬火(回火)表面硬度检查表8-38 齿轮感应淬火(回火)表面硬度检查4.有效硬化层深度的测定感应淬火齿轮的硬化层深度,目前绝大多数是通过切割样件规定的检验部位来测量。......

2023-06-29

而采用低淬透性钢如55Ti、60Ti、65Ti及70Ti,经中频感应淬火后其硬化层可近似达到轮廓硬化、而轮齿心部仍保持原有强韧性的要求。国外如俄罗斯等有成熟低淬透性钢种与应用技术。我国低淬透性钢的牌号和化学成分见表7-23。而采用低淬透性钢并进行感应淬火后,可以获得良好的综合效益:①提高零件使用寿命;②取消渗碳工艺;③节省贵重的合金元素Cr、Ni、Mo等,降低材料成本。低淬透性钢齿轮感应淬火实例见表7-27。......

2023-06-29

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

相关推荐