水中加热淬火用于模数3mm以上的中碳钢齿轮淬火。埋液感应淬火技术可满足冶金、矿山、石油化工等行业的大型轧机、推钢机、磨球机、混合机等传动齿轮中的直齿轮、斜齿轮、人字齿轮、多头蜗杆、锥齿轮及弧齿锥齿轮等表面淬火。埋液逐齿感应淬火机床示意图如图6-8所示。为获得沿齿廓分布的淬火层均匀一致、齿顶无邻齿回火效应,可采用同齿定位埋油感应加热连续淬火工艺。......

2023-06-29

1.双频感应加热原理

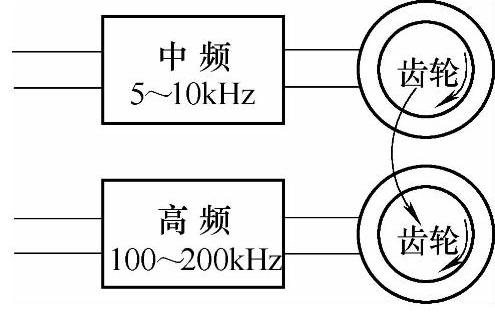

常规(传统)双频感应淬火是将两种频率的电源分别施加到两个感应器,齿轮需要从低频感应器(如中频)预热之后快速移到另一高频感应器加热并进行淬火,如图7-5所示。双频感应淬火是采用低频加热向里(面)进行热能量扩散,最后高频加热向表(层)进行热能量扩散,其加热原理如图7-6所示。

图7-5 常规(传统)的齿轮双频感应淬火示意图

图7-6 双频感应加热原理

a)低频加热 b)热扩散 c)高频加热

x—齿部 y—预热区 z—心部(冷态)

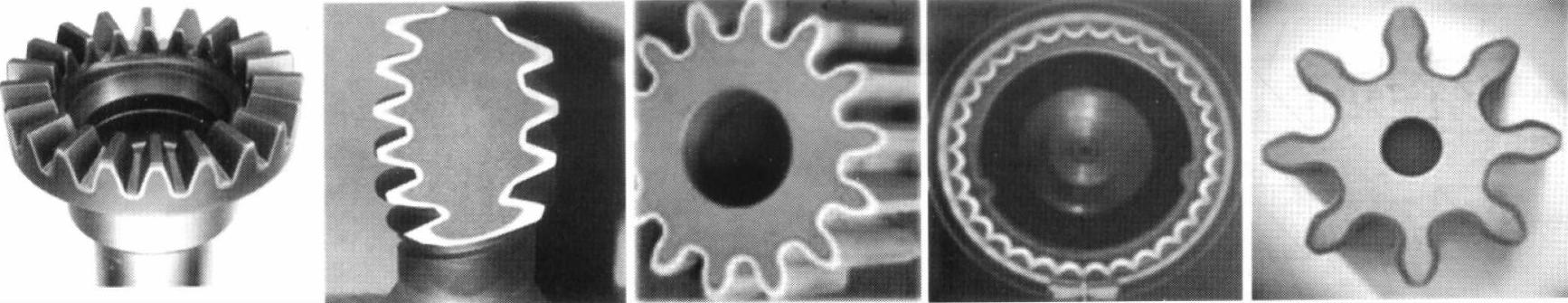

双频感应淬火是增加淬硬层深度并使硬度分布更为合理的感应淬火方法。即用中频-高频依次加热方法可获得沿齿廓分布的硬化层,而且齿轮热处理畸变小。图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。

图7-7 双频感应淬火的几种齿轮仿形硬化层分布

例如,模数为4mm的齿轮先用中频电流加热(2.5~3s)齿沟和接近齿根的齿侧,然后再用250kHz高频电流加热(0.6~0.7s)齿顶和接近齿顶的齿侧,然后淬火。

东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢(相当于20CrMo钢)渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。

2.双频感应加热工艺及效果

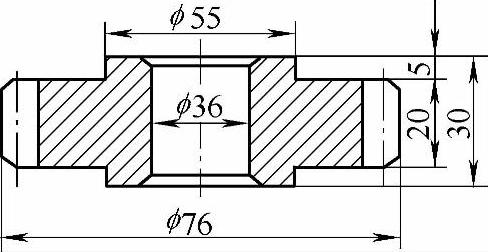

日本电气兴业公司通过对齿轮双频淬火法进行试验,可得到比齿轮单频淬火法和渗碳淬火法小的畸变。渐开线圆柱齿轮(见图7-8)模数2mm,全齿高4.7mm,齿数36,齿宽20mm,材料为S45C钢(相当于45钢)。齿面经剃齿精加工,预备热处理为调质。

图7-8 试验齿轮形状

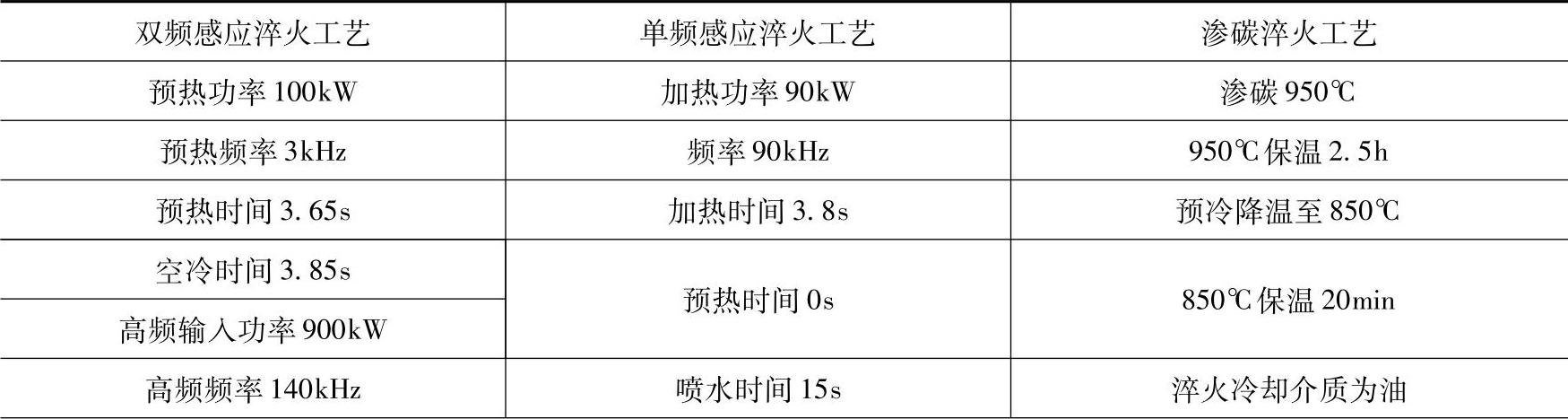

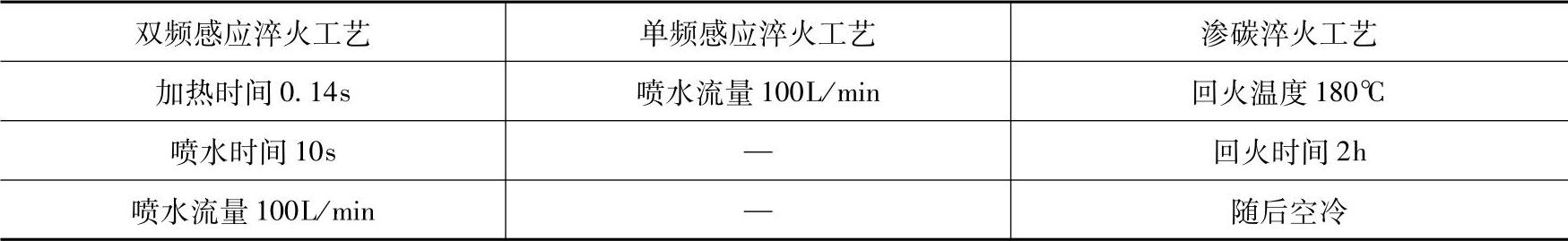

(1)双频感应淬火、单频感应淬火及渗碳淬火的主要热处理工艺参数(见表7-21)

表7-21 双频感应淬火、单频感应淬火及渗碳淬火的主要工艺参数

(续)

注:表中渗碳齿轮材料为SCM420H钢(相当于20CrMoH钢)

(2)三种工艺处理后的齿轮畸变、残余压应力及沿齿廓仿形率的检测结果(见表7-22)通过表7-22可知,双频淬火后的齿轮热处理畸变最小,精度最高,残余压应力最高。

表7-22 渗碳淬火、单频感应淬火及双频感应淬火后的热畸变结果(单位:μm)

(3)淬火硬化层的仿形率

淬火硬化层仿形率如下:

仿形率=[100-(Ds/h)×100]×%式中 Ds——齿顶处的硬化层深度(测至HV450处)(mm);

h——齿高(mm)。

例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。

有关齿轮热处理手册的文章

水中加热淬火用于模数3mm以上的中碳钢齿轮淬火。埋液感应淬火技术可满足冶金、矿山、石油化工等行业的大型轧机、推钢机、磨球机、混合机等传动齿轮中的直齿轮、斜齿轮、人字齿轮、多头蜗杆、锥齿轮及弧齿锥齿轮等表面淬火。埋液逐齿感应淬火机床示意图如图6-8所示。为获得沿齿廓分布的淬火层均匀一致、齿顶无邻齿回火效应,可采用同齿定位埋油感应加热连续淬火工艺。......

2023-06-29

美国ELECTROHEAT公司和德国ELDEC公司等提出的同时双频感应淬火,才真正使齿轮的轮廓淬火获得成功。图7-9 现代化齿轮同时双频感应淬火示意图图7-10 齿轮同时双频感应加热及其硬化层分布1—齿轮 2—感应圈SDF法优点与用途1)优点。同时双频感应加热,易于集成在现有机加工生产线上。很显然,SDF同步双频感应淬火具有更小的畸变量和更均一的轮廓硬化层图7-11 行星齿轮简图图7-12 行星齿轮感应淬火畸变量对比a)SDF同时双频感应淬火 b)中频感应淬火2)应用。......

2023-06-29

1.齿轮感应淬火的质量检验项目及要求齿轮感应淬火的检验项目、方法及要求见表8-36表8-36 齿轮感应淬火的检验项目、方法及要求2.齿轮感应淬火外观质量检验表8-37 齿轮感应淬火外观质量检验(续)3.齿轮感应淬火(回火)表面硬度检查表8-38 齿轮感应淬火(回火)表面硬度检查4.有效硬化层深度的测定感应淬火齿轮的硬化层深度,目前绝大多数是通过切割样件规定的检验部位来测量。......

2023-06-29

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

而采用低淬透性钢如55Ti、60Ti、65Ti及70Ti,经中频感应淬火后其硬化层可近似达到轮廓硬化、而轮齿心部仍保持原有强韧性的要求。国外如俄罗斯等有成熟低淬透性钢种与应用技术。我国低淬透性钢的牌号和化学成分见表7-23。而采用低淬透性钢并进行感应淬火后,可以获得良好的综合效益:①提高零件使用寿命;②取消渗碳工艺;③节省贵重的合金元素Cr、Ni、Mo等,降低材料成本。低淬透性钢齿轮感应淬火实例见表7-27。......

2023-06-29

齿轮的感应淬火方法与适用范围见表6-28。表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性(续)4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。......

2023-06-29

在感应淬火时,容易出现局部烧损和裂纹。对此,可选用较高密度的粉末冶金材料。同时(铁基)粉末冶金齿轮感应加热后,采用聚合物水溶液,如质量分数为8%~9%UconE聚合物水溶液,可以有效提高感应淬火质量,解决其感应淬火裂纹问题。表6-56 粉末冶金齿轮高频感应淬火工艺实例......

2023-06-29

相关推荐