不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。表6-8 各种钢材及铸铁的火焰加热温度5.齿轮火焰淬火的检验与畸变情况小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。图6-5 齿轮火焰淬火喷嘴结构表6-10 齿轮火焰淬火工艺实例......

2025-09-29

1.感应淬火齿轮的技术参数

感应淬火齿轮的主要技术参数:表面硬度、硬化层深度、淬硬区分布、畸变与开裂、金相组织等。

(1)表面硬度要求 应当特别注意的是,最终的齿轮硬度要求应由选用不同的回火温度来满足。即使最终硬度要求较低时,也必须保证淬火后的高硬度。

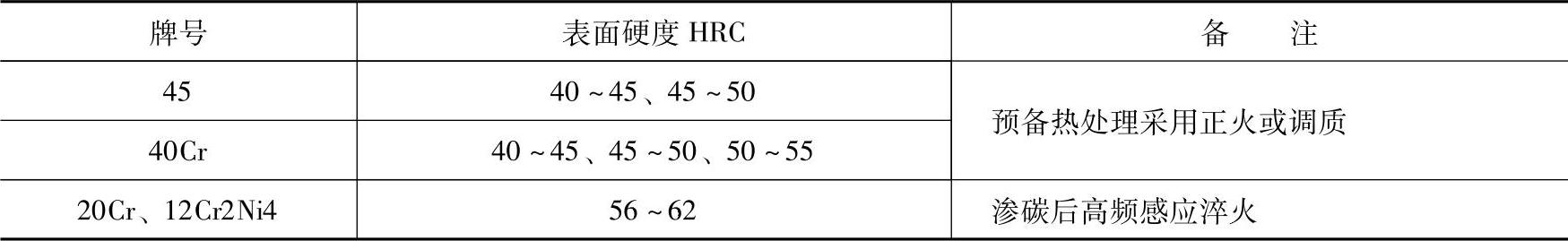

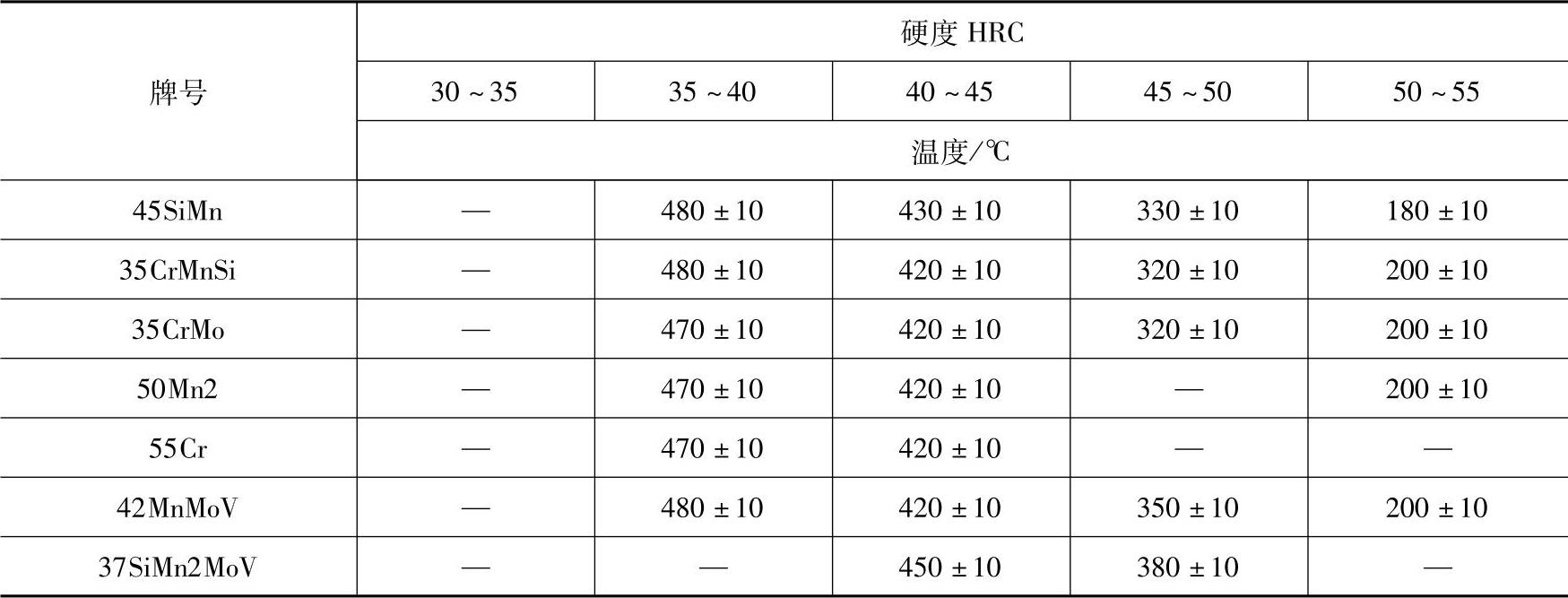

机床齿轮感应淬火常用材料的硬度要求见表6-16。

表6-16 机床齿轮感应淬火常用材料的硬度要求

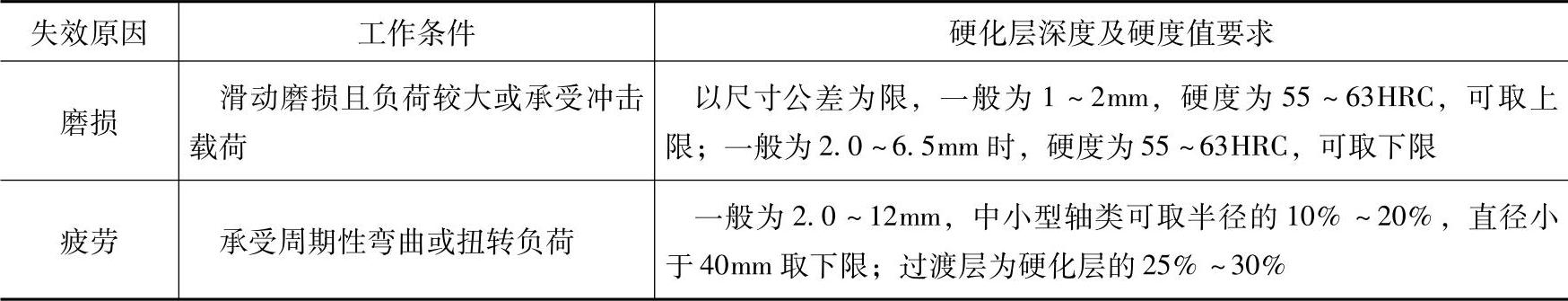

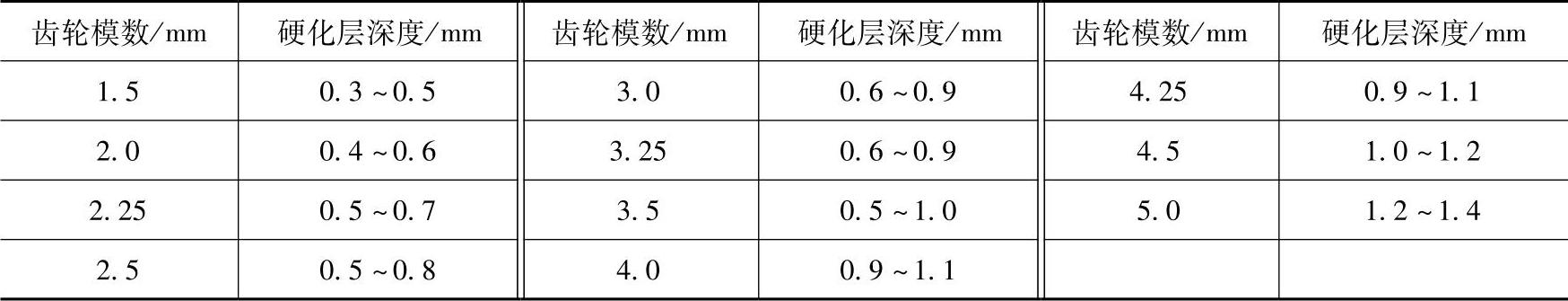

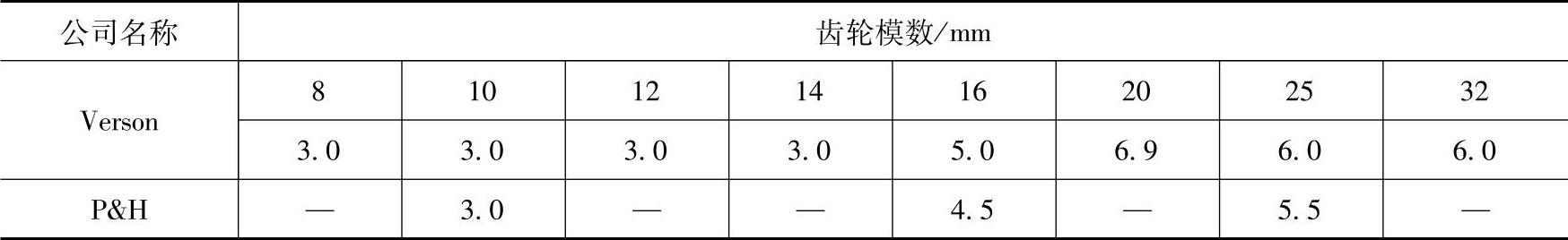

(2)硬化层深度的确定 零件表面的硬化层深度根据其服役条件来确定,表6-17列出了几种典型服役条件下的零件表面硬化层深度要求。高频感应淬火硬化层深度与模数的关系见表6-18。美国Verson和P&H公司的感应淬火齿轮硬化层深度的规定见表6-19。

表6-17 几种典型服役条件下的零件表面硬化层深度要求(JB/T 9201—2007)

注:齿轮硬化层深度一般取(0.2~0.4)m,m为齿轮模数

表6-18 高频感应淬火硬化层深度与模数的关系

表6-19 美国Verson和P&H公司的感应淬火齿轮硬化层深度的规定

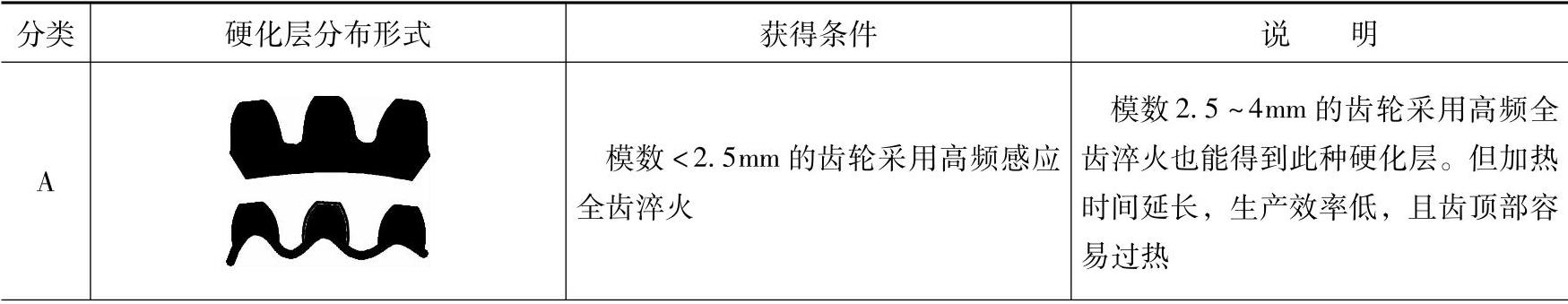

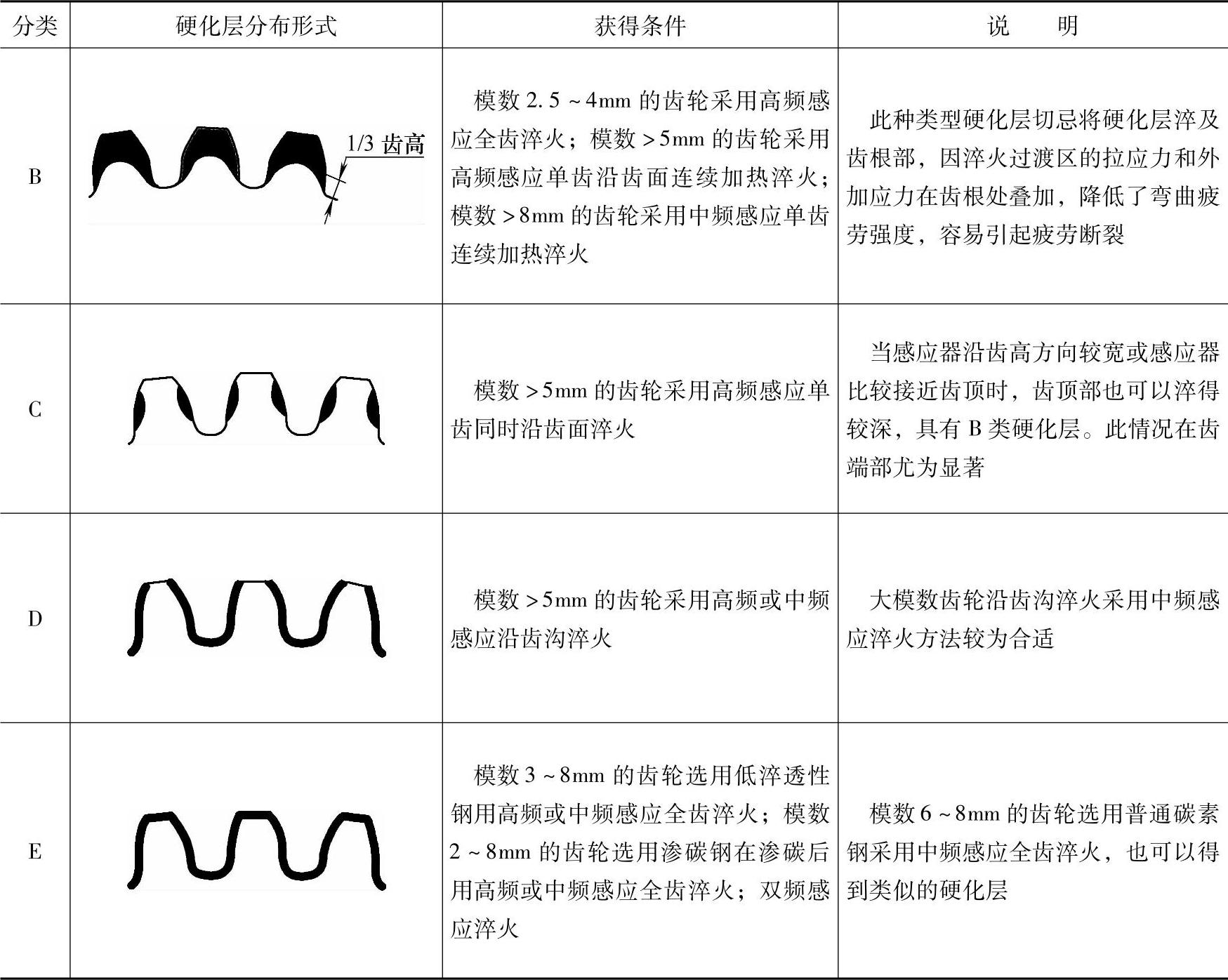

(3)感应淬火齿轮硬化层分布 齿轮感应淬火后常见的几种硬化层形式见表6-20

表6-20 齿轮感应淬火后常见的几种硬化层形式

(续)

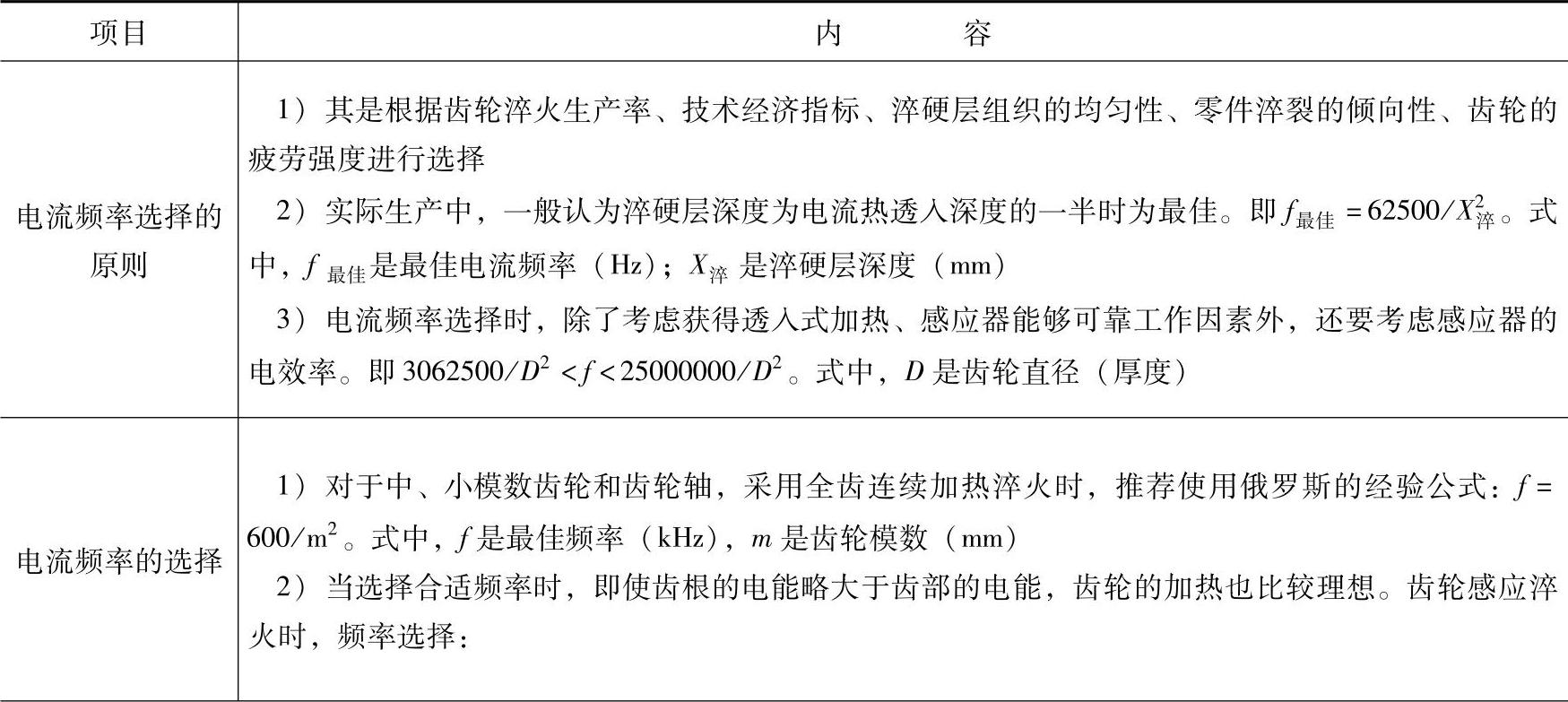

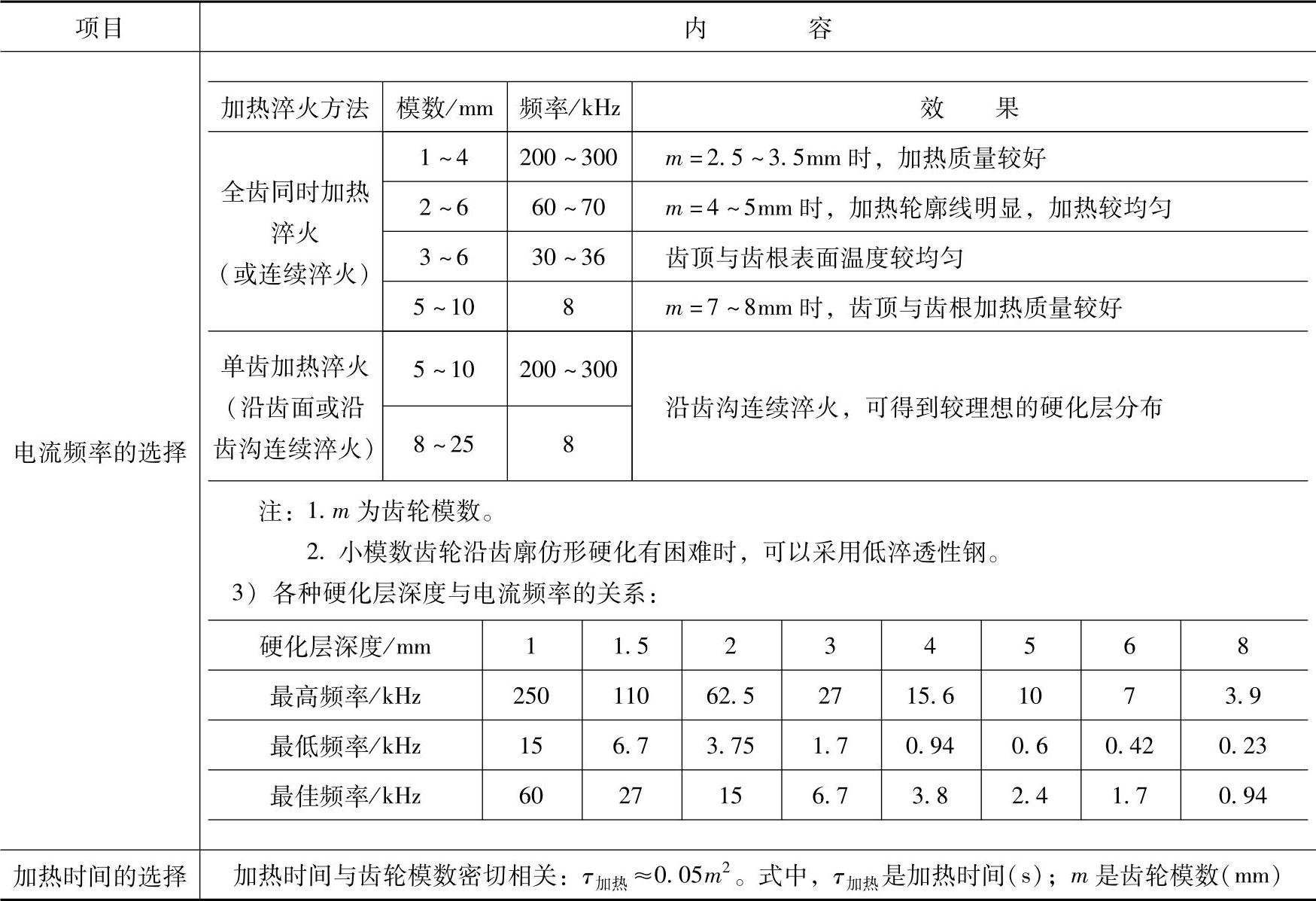

2.齿轮感应淬火电参数的选择

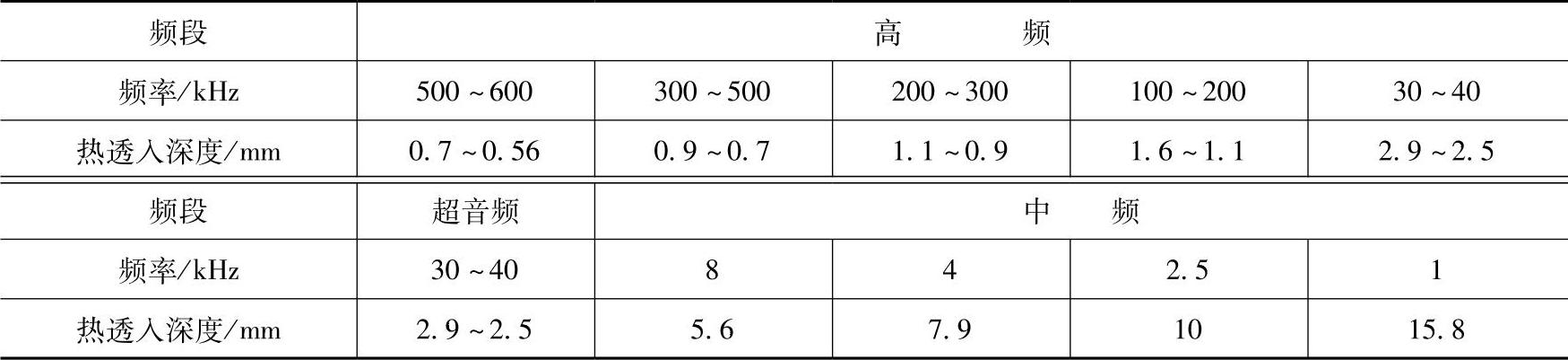

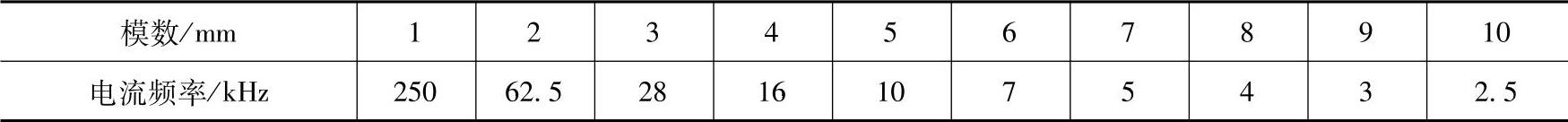

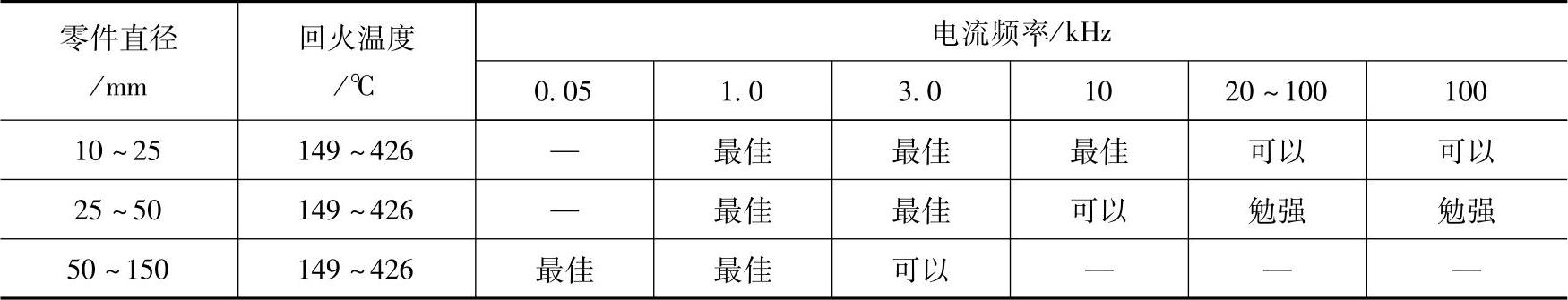

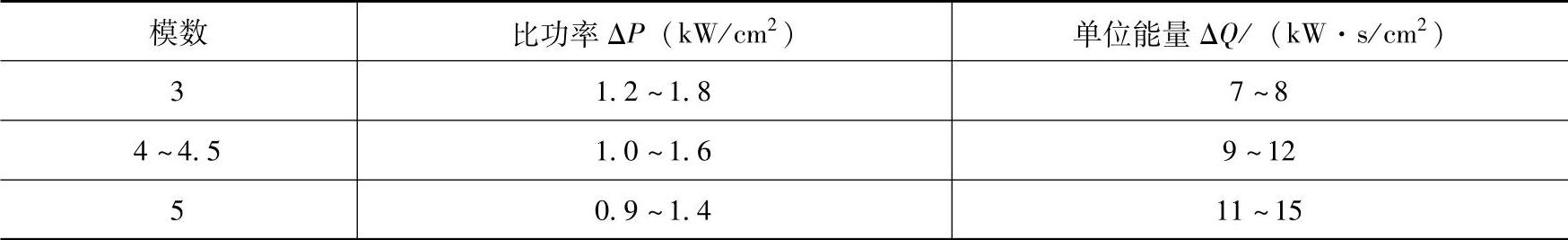

(1)电流频率的选择 电流频率选择的原则及电流频率、加热时间的选择见表6-21。电流频率与热透入深度的关系见表6-22。齿轮全齿同时加热淬火的最佳电流频率见表6-23。

表6-21 电流频率选择的原则及电流频率、加热时间的选择

(续)

表6-22 电流频率与热透入深度的关系(GB/T 5617—2005)

表6-23 齿轮全齿同时加热淬火的最佳电流频率

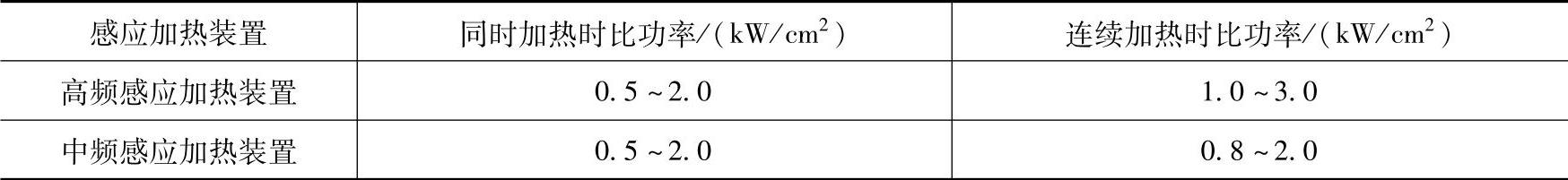

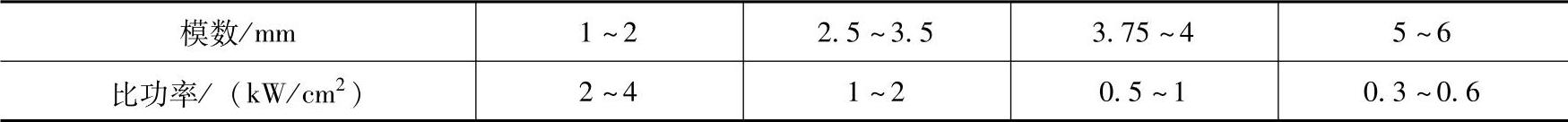

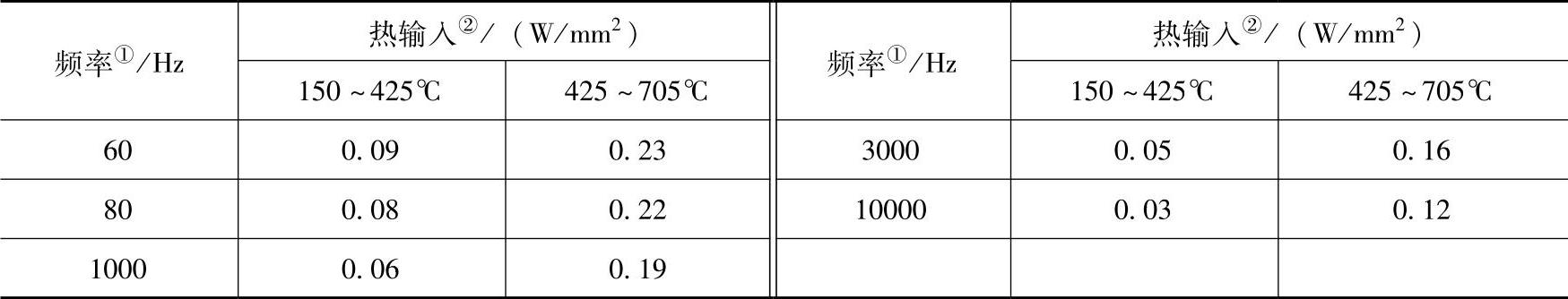

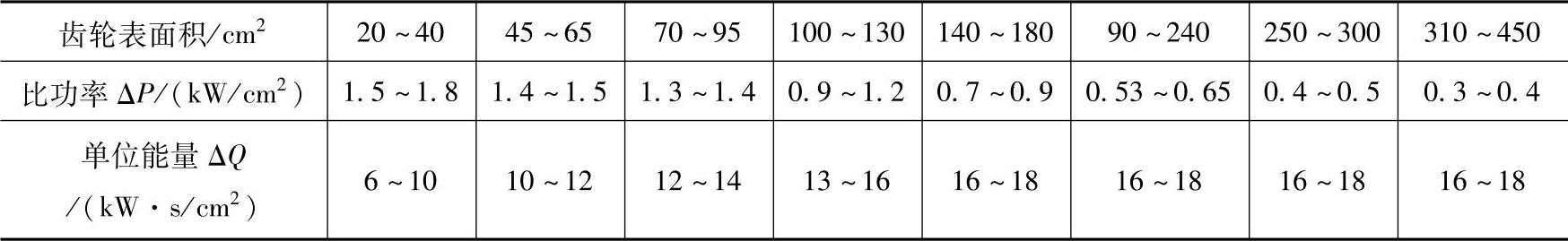

(2)比功率的确定 在确定比功率时,必须考虑硬化层深度、齿轮尺寸、加热时间、电流频率以及加热方法等因素。感应加热零件时比功率与加热方法的关系见表6-24。不同模数齿轮同时加热时比功率见表6-25。在实际生产中,比功率还要结合齿轮大小、加热方法以及试验淬火时的金相组织、硬度及硬化层分布进行最后的调整。

表6-24 感应加热零件时比功率与加热方法的关系

表6-25 不同模数齿轮同时加热时比功率

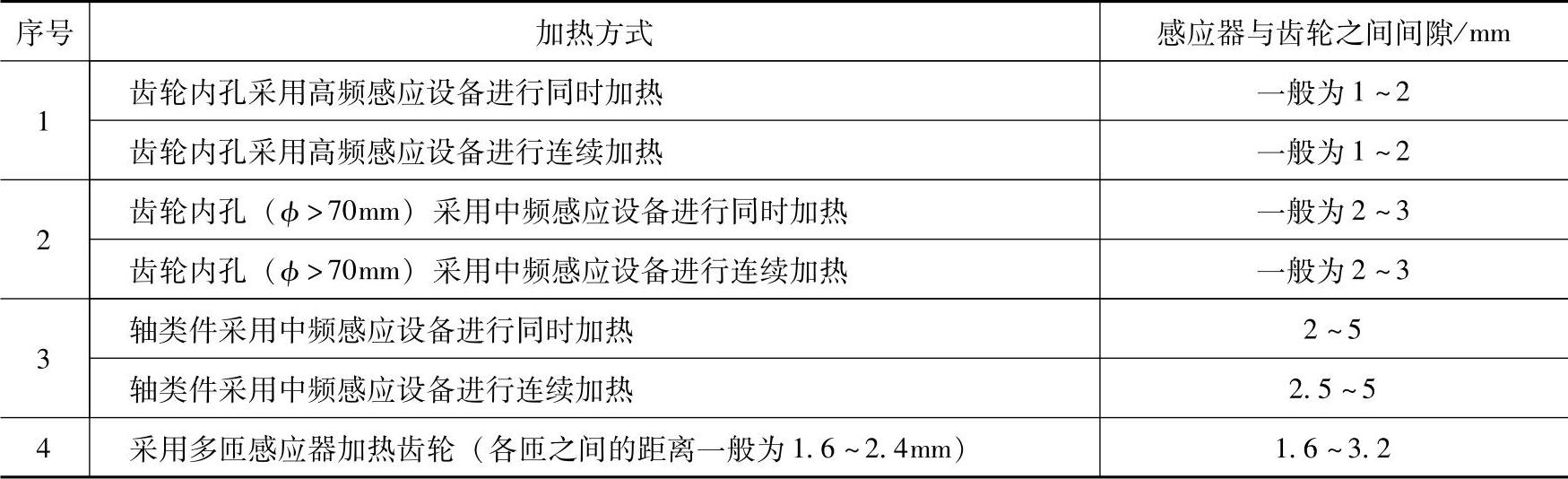

(3)感应器与齿轮淬火表面之间的间隙(见表6-26) 为了保证感应淬火过程中齿形与感应器的间隙始终保证一致,以使其在感应加热时加热均匀、淬火后齿形两侧硬度均匀、金相组织稳定,为此应保证感应淬火时分度准确,可以采用淬火机床全自动齿形跟踪定位机构。

表6-26 感应器与齿轮淬火表面之间的间隙

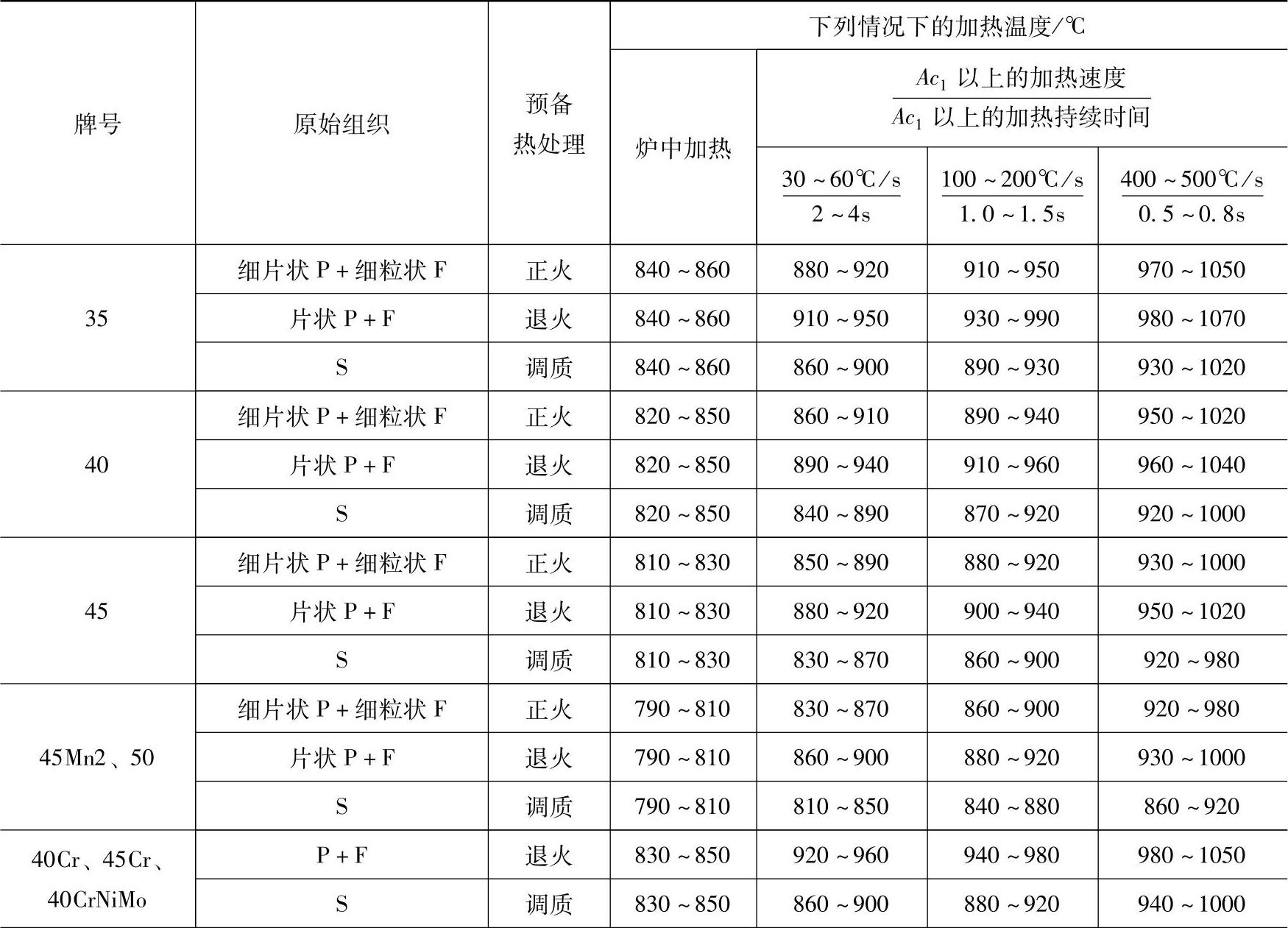

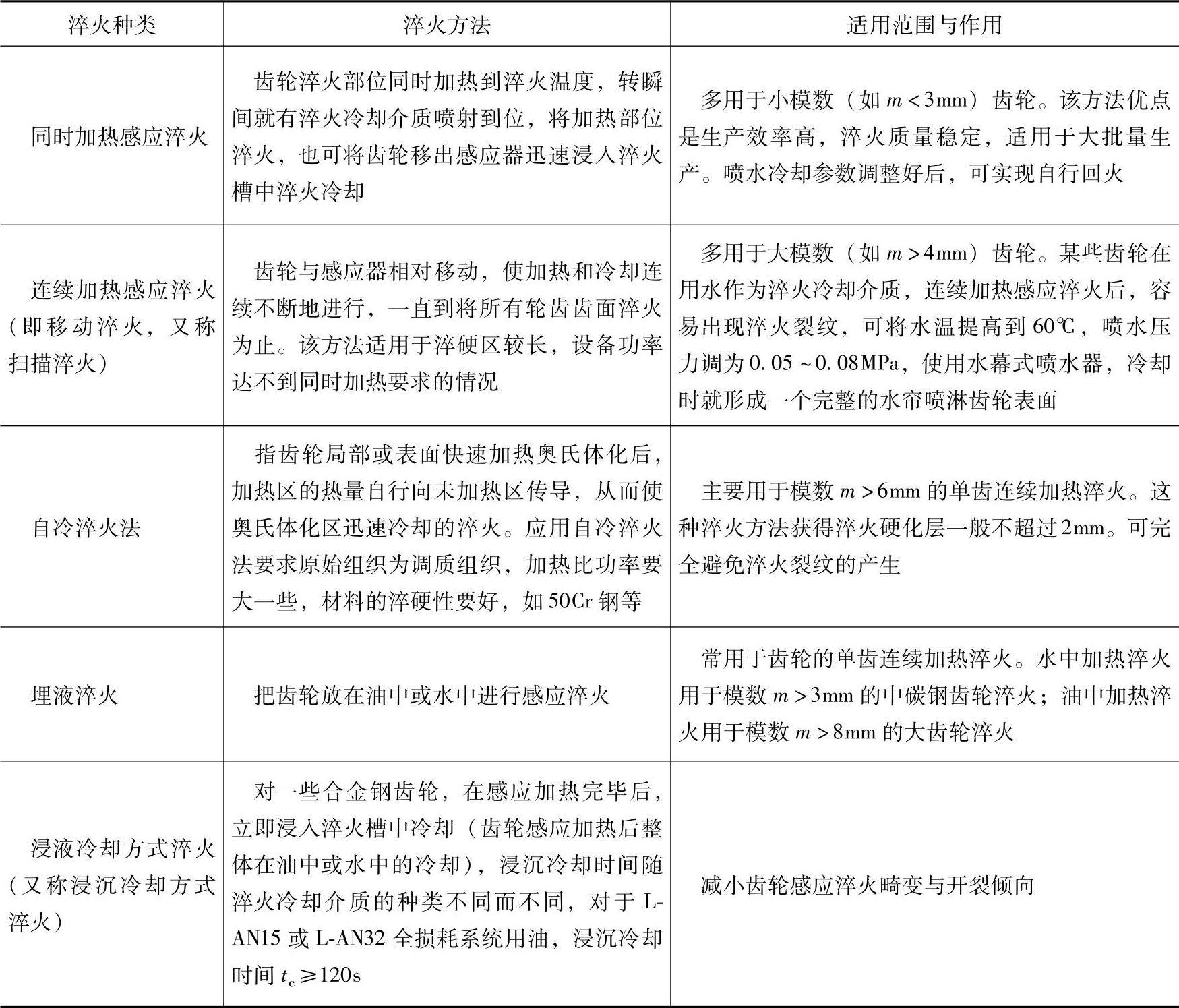

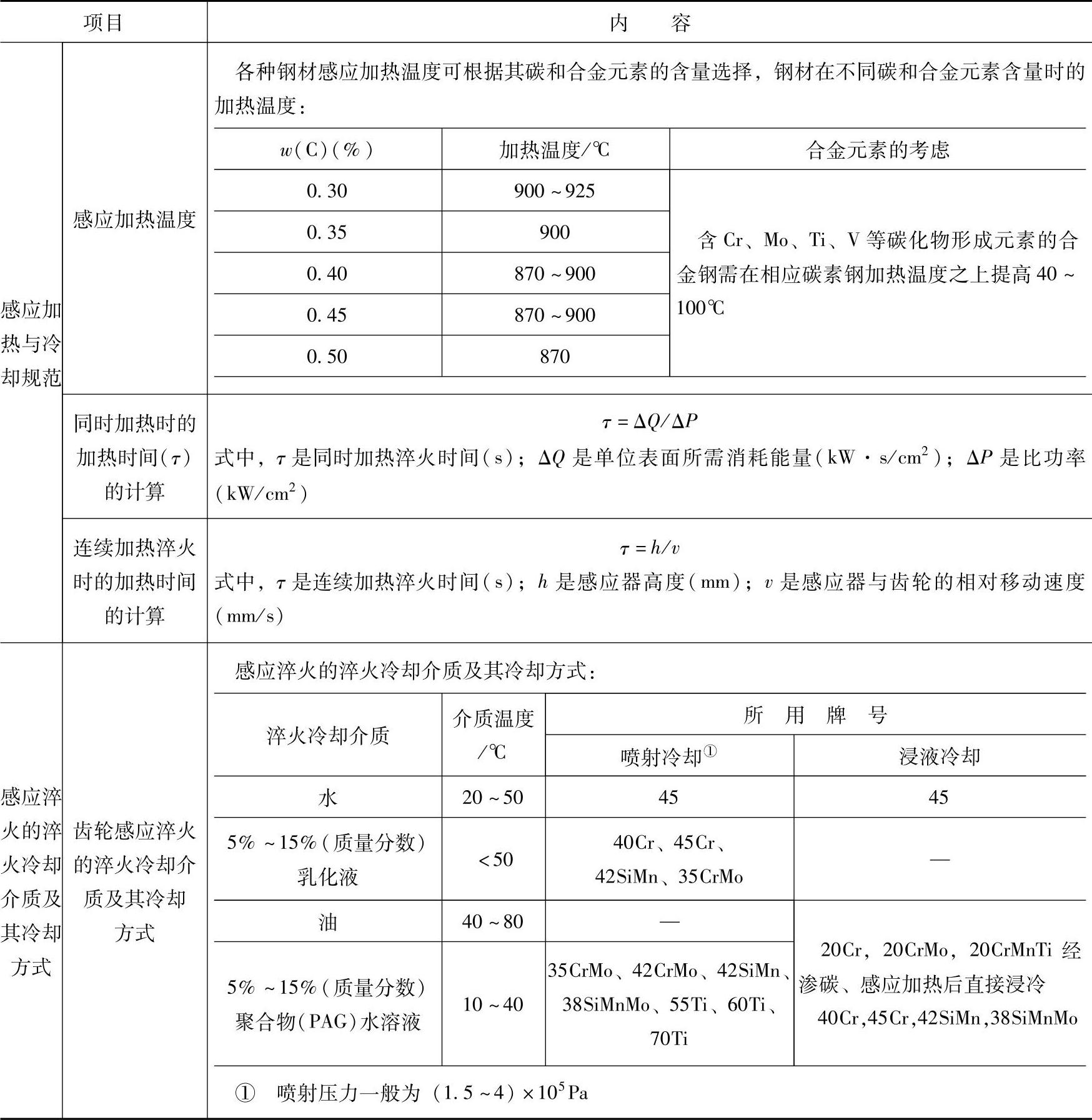

3.加热温度

表6-27列出了几种牌号钢材随原始组织和加热速度不同,为获得合格的淬火组织所应选取的加热温度范围。

表6-27 几种钢的感应淬火推荐加热温度(喷水冷却)

(续)

注:P为珠光体;F为铁素体;S为索氏体

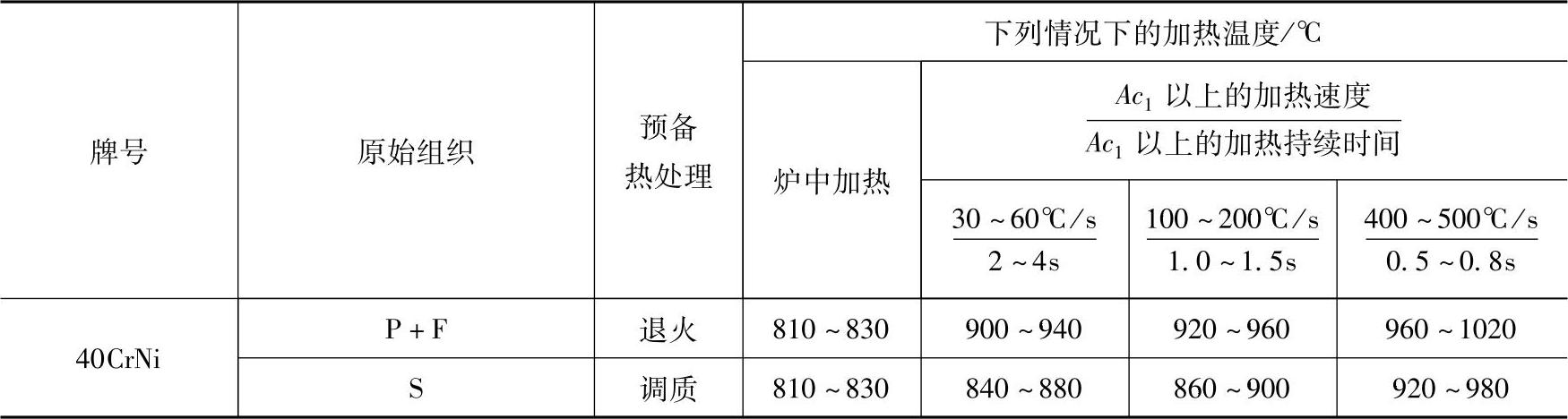

4.齿轮的感应淬火方法的选择与确定

(1)齿轮的感应淬火方法 齿轮的感应淬火方法主要分为两类:同时加热感应淬火法和连续加热感应淬火法。

大模数齿轮常采用沿齿面逐齿(即单齿)感应淬火,其又可分为沿齿面逐齿(单齿)感应淬火法及沿齿沟逐齿(单齿)感应淬火法两种。

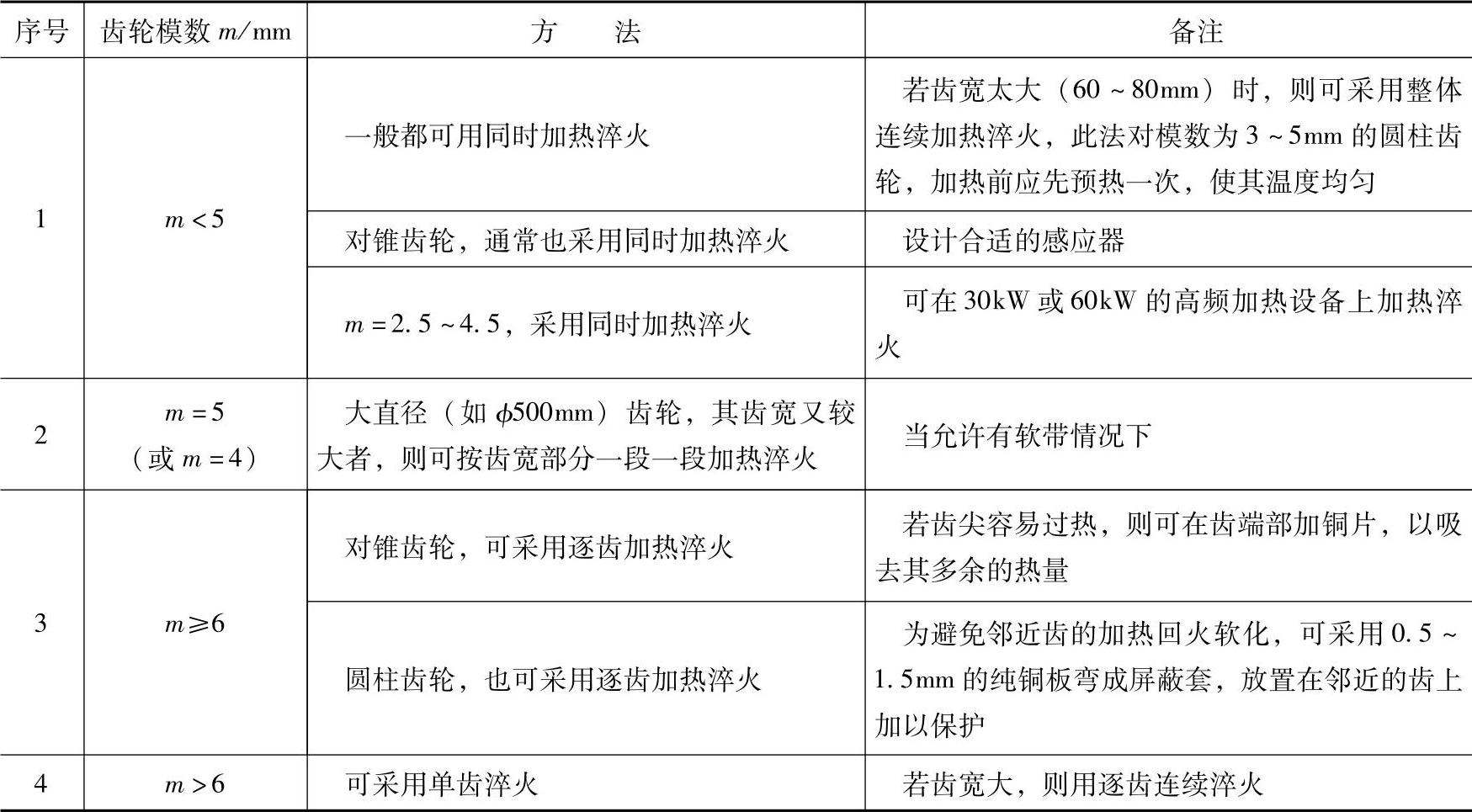

齿轮的感应淬火方法与适用范围见表6-28。不同模数齿轮的感应淬火方法见表6-29。

表6-28 齿轮的感应淬火方法与适用范围

表6-29 不同模数齿轮的感应淬火方法

(2)齿轮的感应淬火冷却方式及淬火冷却介质 齿轮感应淬火时可应用喷液或浸液方式进行淬火冷却。

1)喷液淬火。用于连续加热时的冷却较为方便。淬火冷却介质有水、压缩空气、乳化液及PAG水溶液等。淬透性低而形状简单的齿轮常用喷水冷却,通过改变水温及水压来改变冷却速度。乳化液及PAG水溶液等适用于合金钢或碳素钢制齿轮,可减少其畸变与开裂。

2)浸液淬火。用于同时加热齿轮的淬火冷却较为方便,常用淬火冷却介质为水和油。

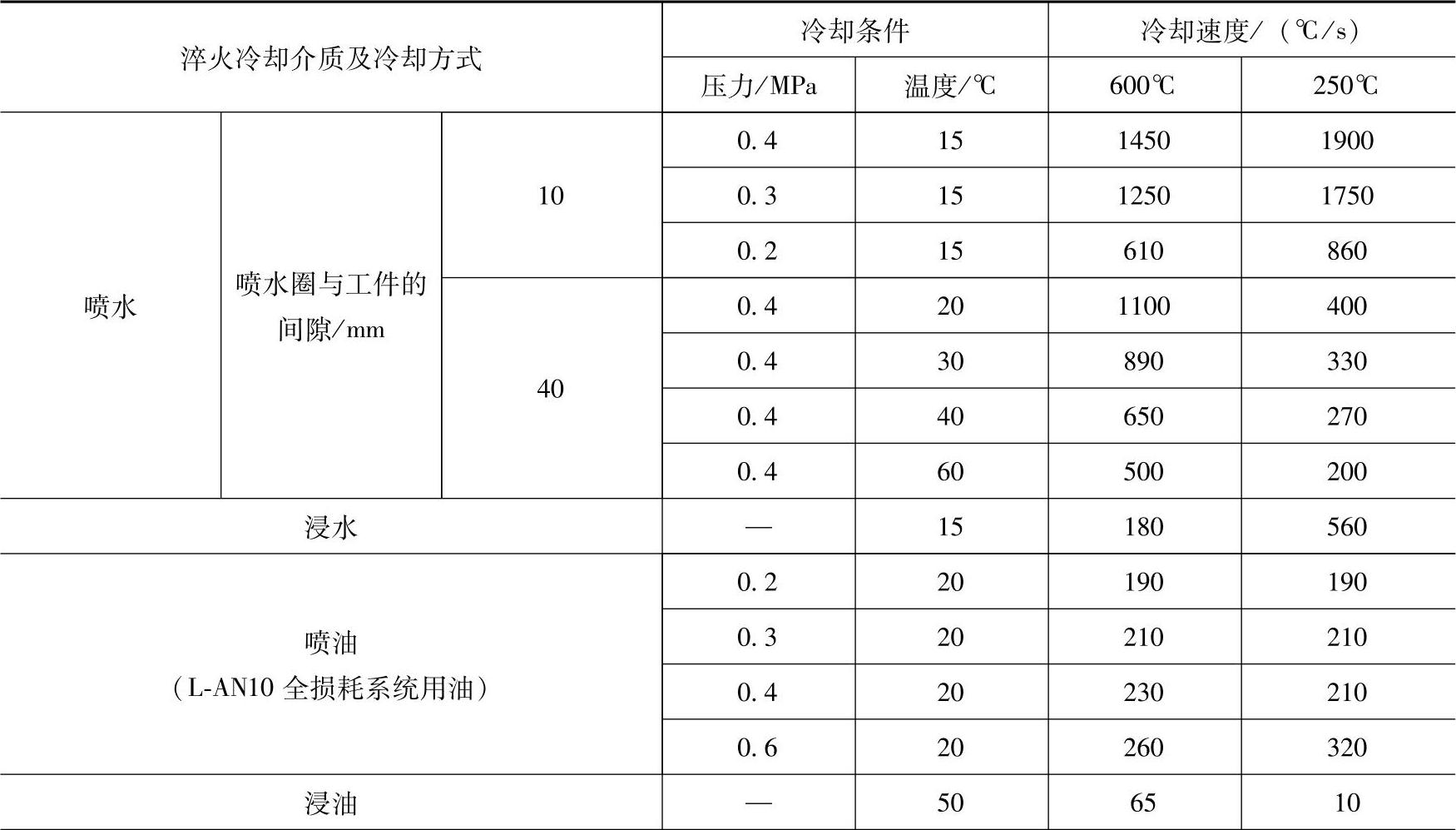

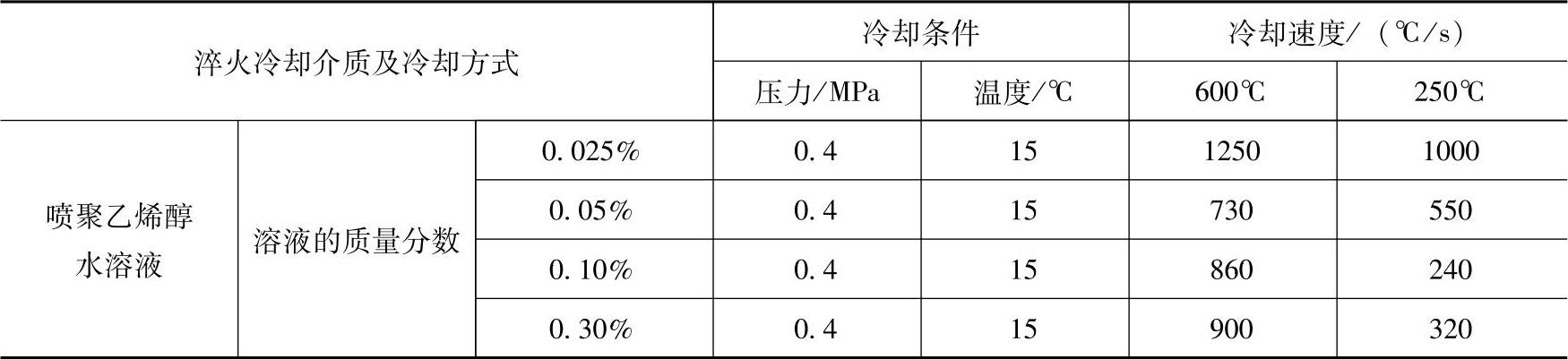

3)感应淬火时淬火冷却介质的冷却方式及冷却特性见表6-30。

表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性

(续)

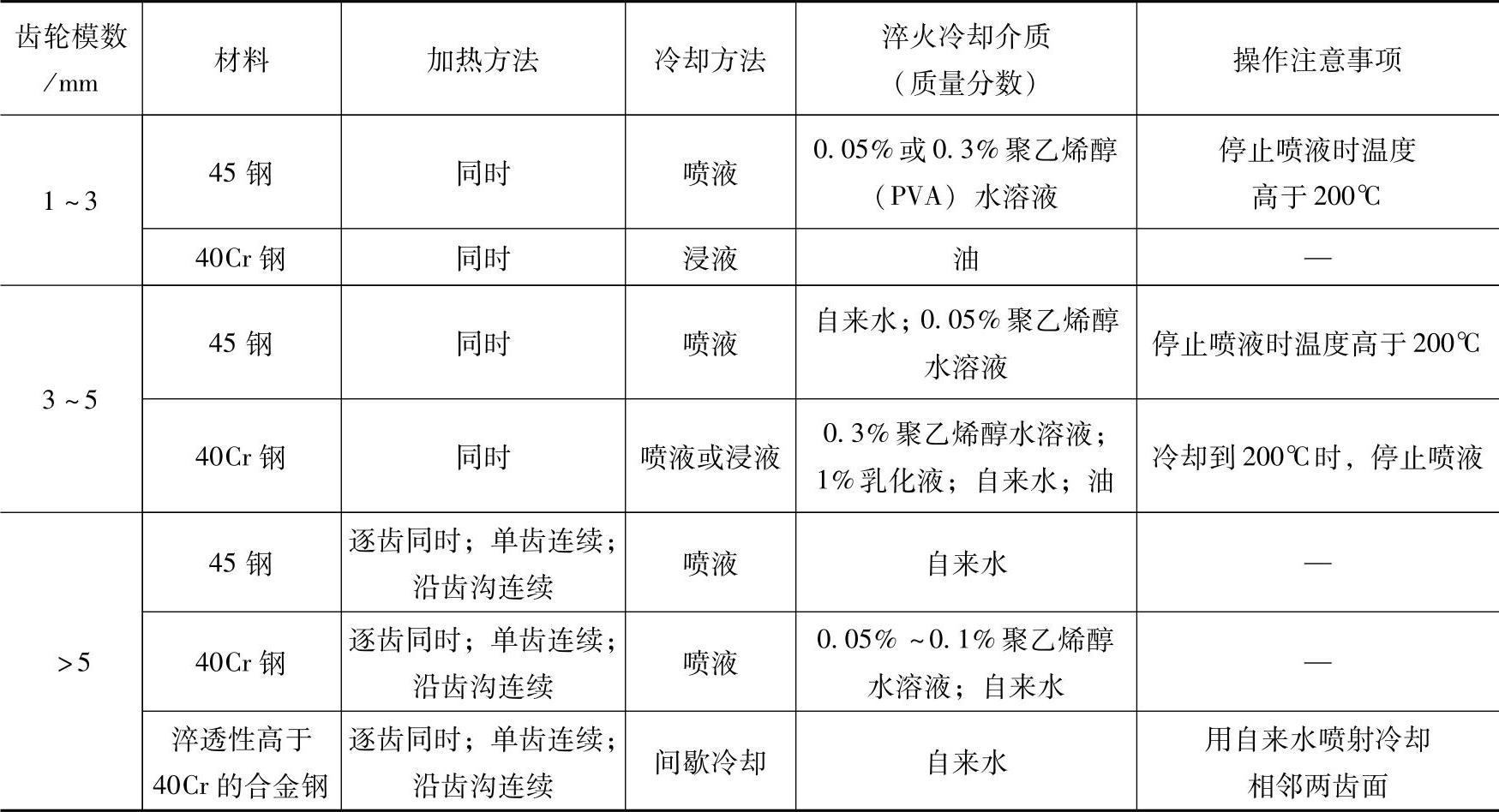

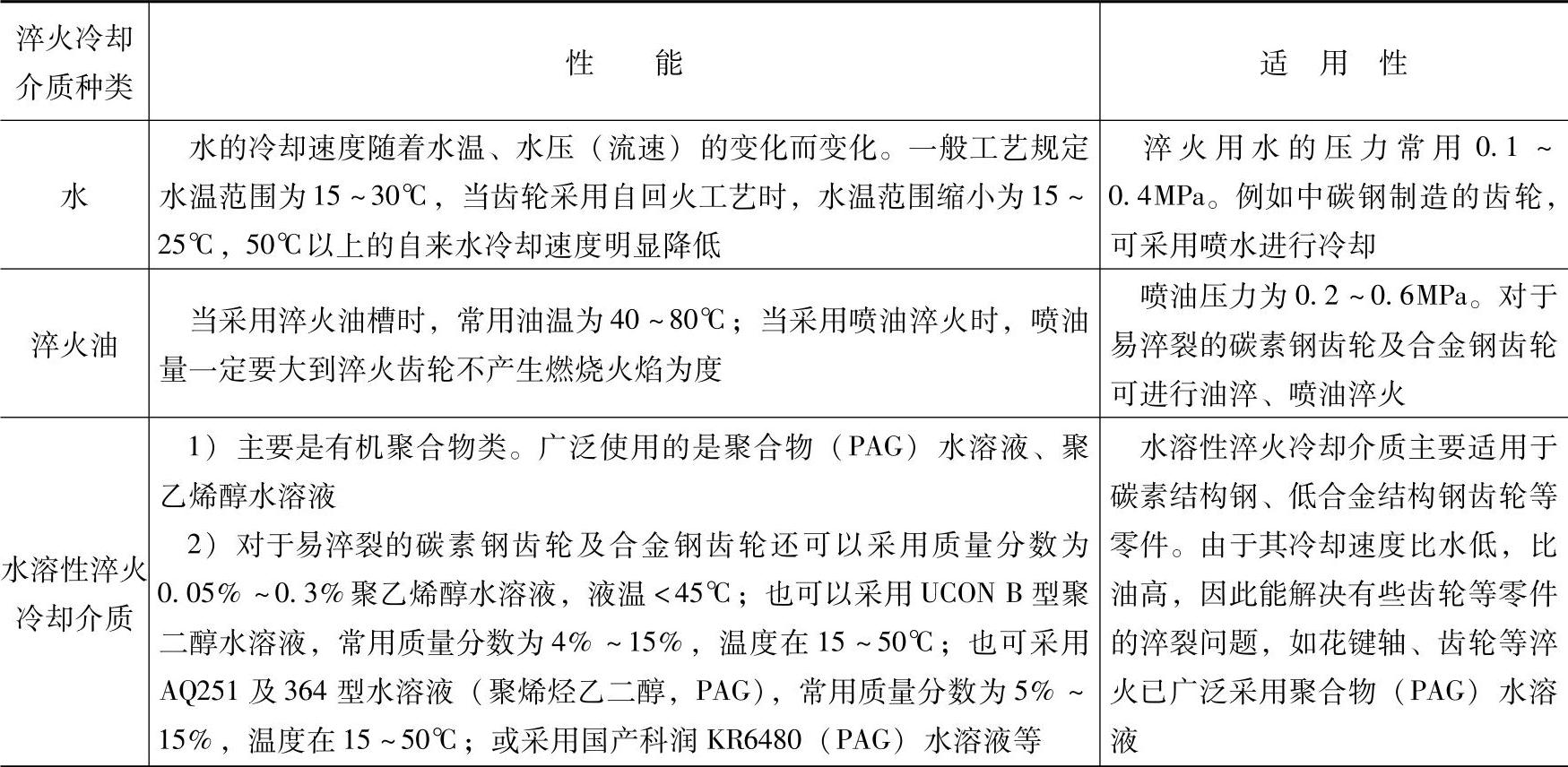

4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。齿轮感应淬火常用冷却介质的性能及其适用性见表6-32。

表6-31 齿轮感应淬火时的冷却方法及所用淬火冷却介质

表6-32 齿轮感应淬火常用淬火冷却介质的性能及其适用性

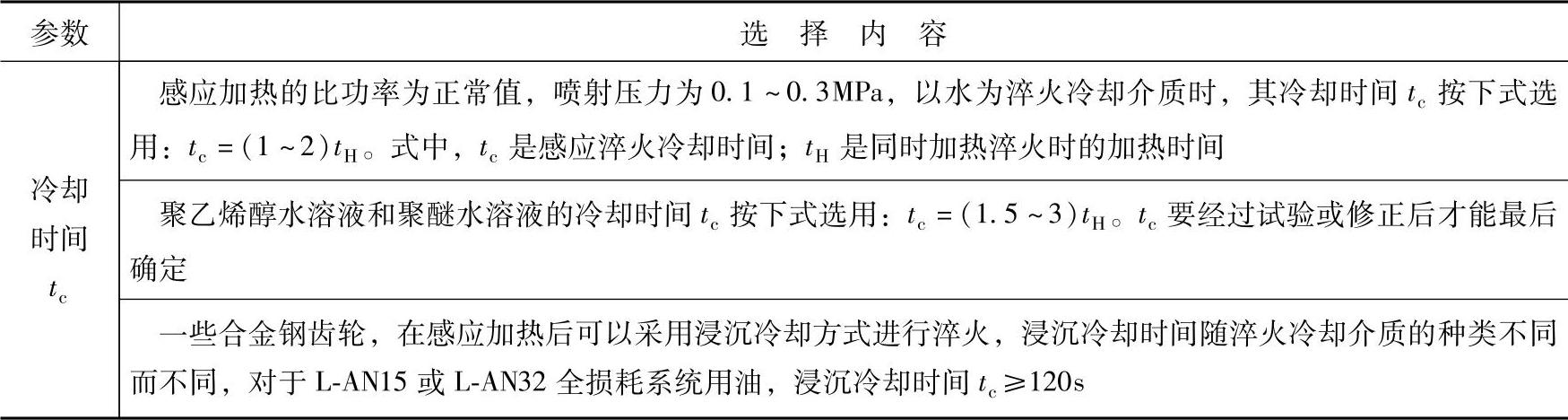

(3)感应淬火冷却时间 感应淬火冷却时间的选择见表6-33,供齿轮感应淬火冷却时参考

表6-33 感应淬火冷却时间的选择

(4)感应淬火齿轮的回火 齿轮感应淬火后通常要进行低温回火,可选择炉中回火、自回火和感应加热回火。

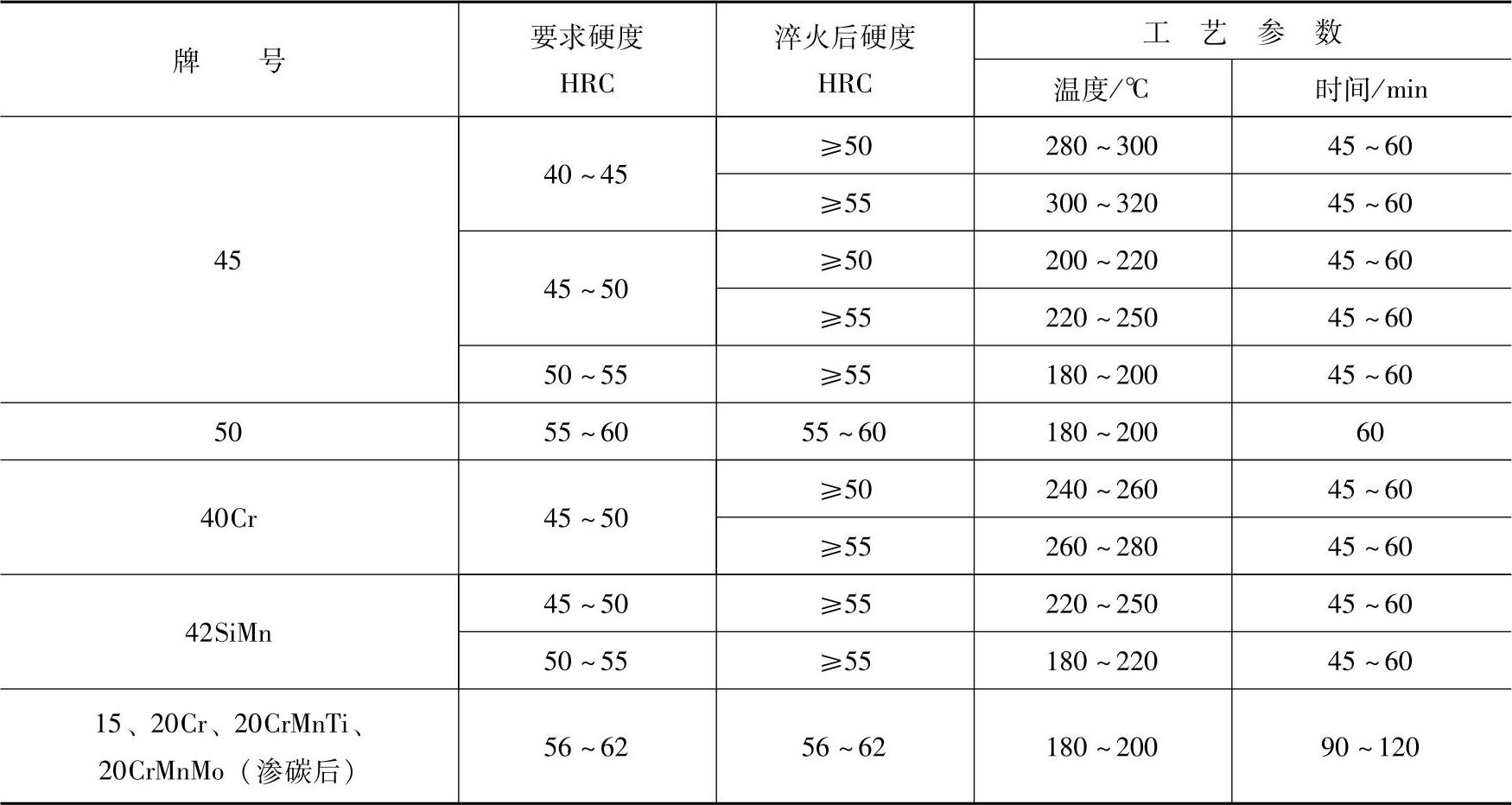

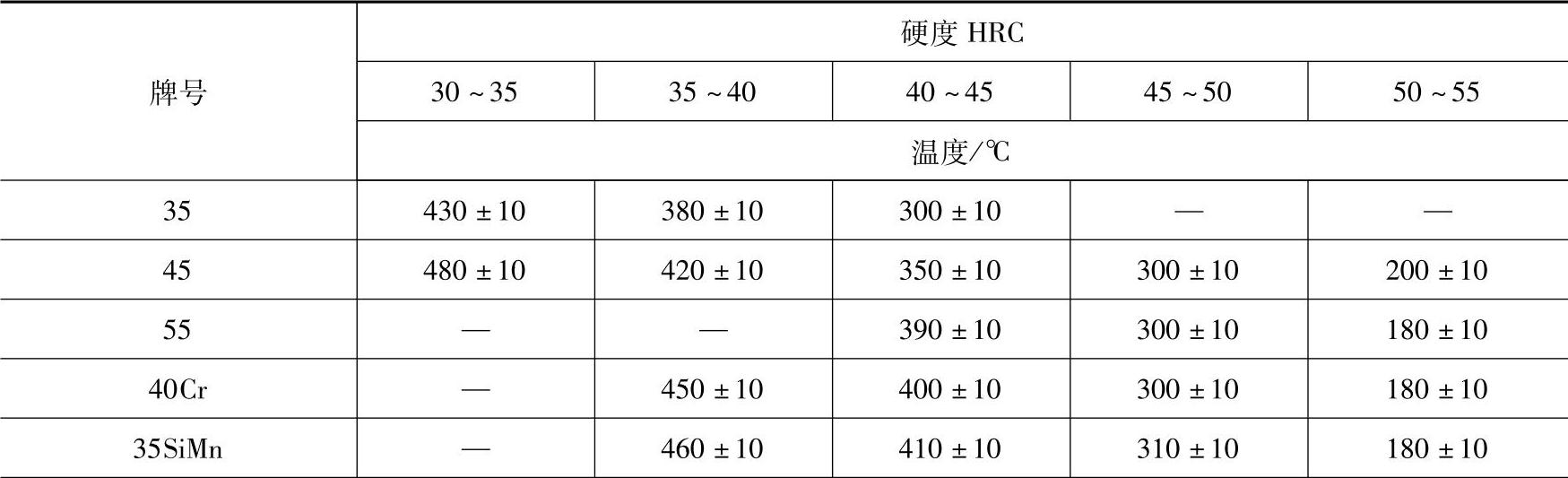

1)炉中回火。多采用井式回火炉,适用于各种中小型齿轮淬火后的回火。具体回火温度应根据齿轮的材质、淬火后的硬度及要求的硬度等来确定。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。供齿轮感应淬火后回火时参考。

表6-34 感应淬火工件炉中回火工艺参数

表6-35 常用钢种在感应淬火后回火温度与硬度的关系

(https://www.chuimin.cn)

(https://www.chuimin.cn)

(续)

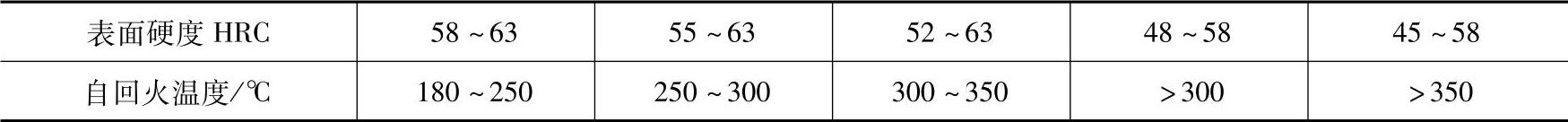

2)自回火。其是利用感应淬火冷却后残留下来的热量而实现的短时间回火。采用自回火可简化工艺,节约能源并可在许多情况下避免淬火开裂。

对于形状简单或大批量生产的齿轮可采用自回火。通常改变加热规范、冷却条件和冷却时间,可调节齿轮表面的回火温度。由于齿轮自回火的时间较短,所以自回火温度要比炉中回火温度高许多(50~100℃)。由于操作上难以精确控制温度,因而常出现温度和硬度不均匀的现象生产中可使用测温笔或表面测温计来测定齿轮的自回火温度,自行回火时间一般大于20s。

表面硬度与自回火温度之间的关系见表6-36。

表6-36 表面硬度与自回火温度之间的关系

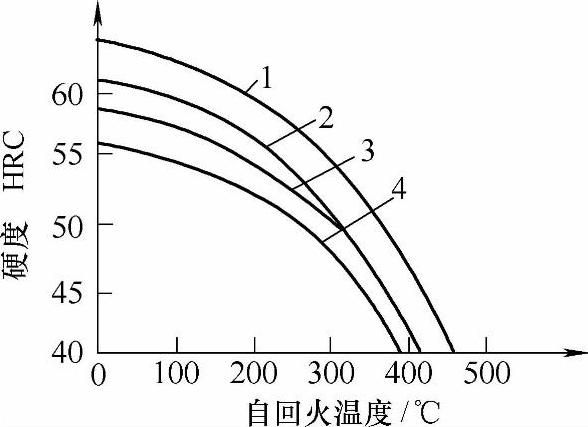

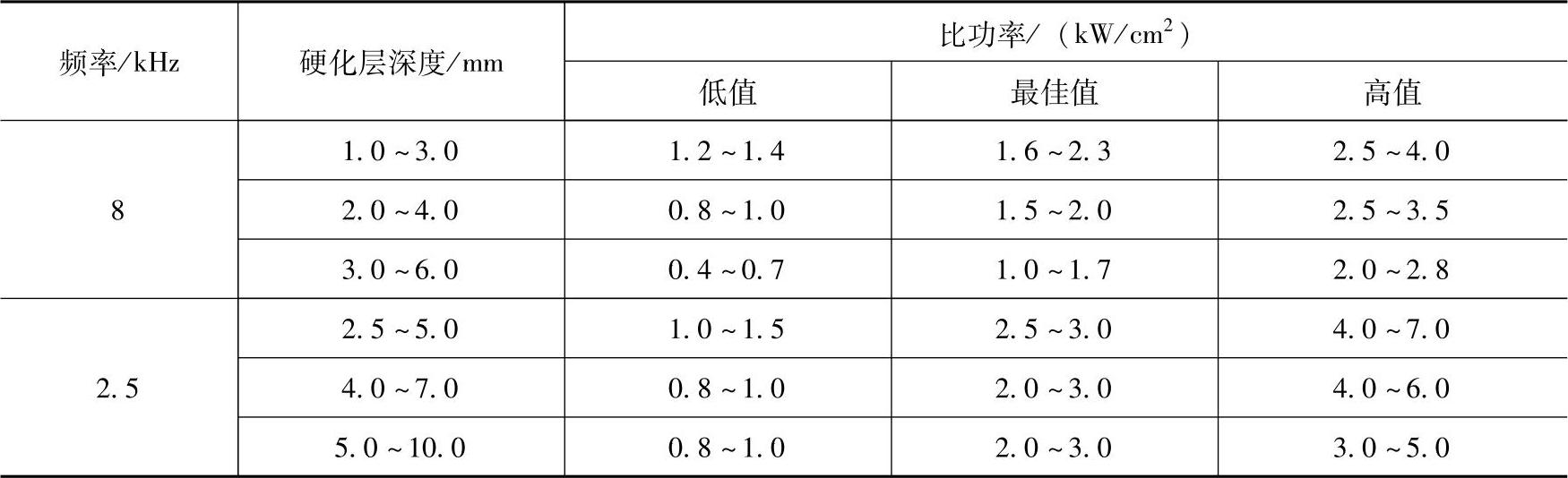

陈守阶给出了感应淬火后自回火温度与硬度的关系曲线,如图6-6所示。这一对应关系可供制订工艺时参考。

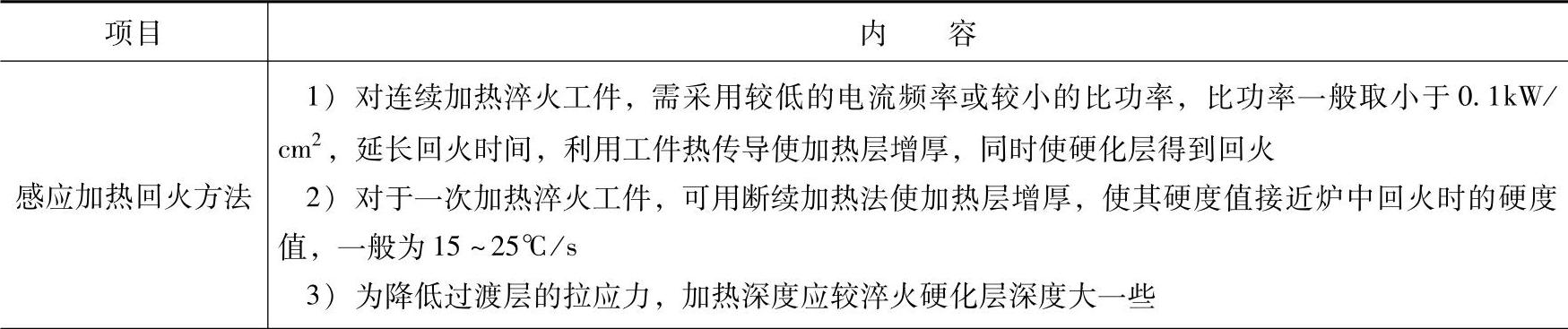

3)感应加热回火。感应加热回火的回火时间是普通炉子回火时间的1/10左右。目前,将感应淬火与回火结合在一起的淬火机床正在得到应用与发展。

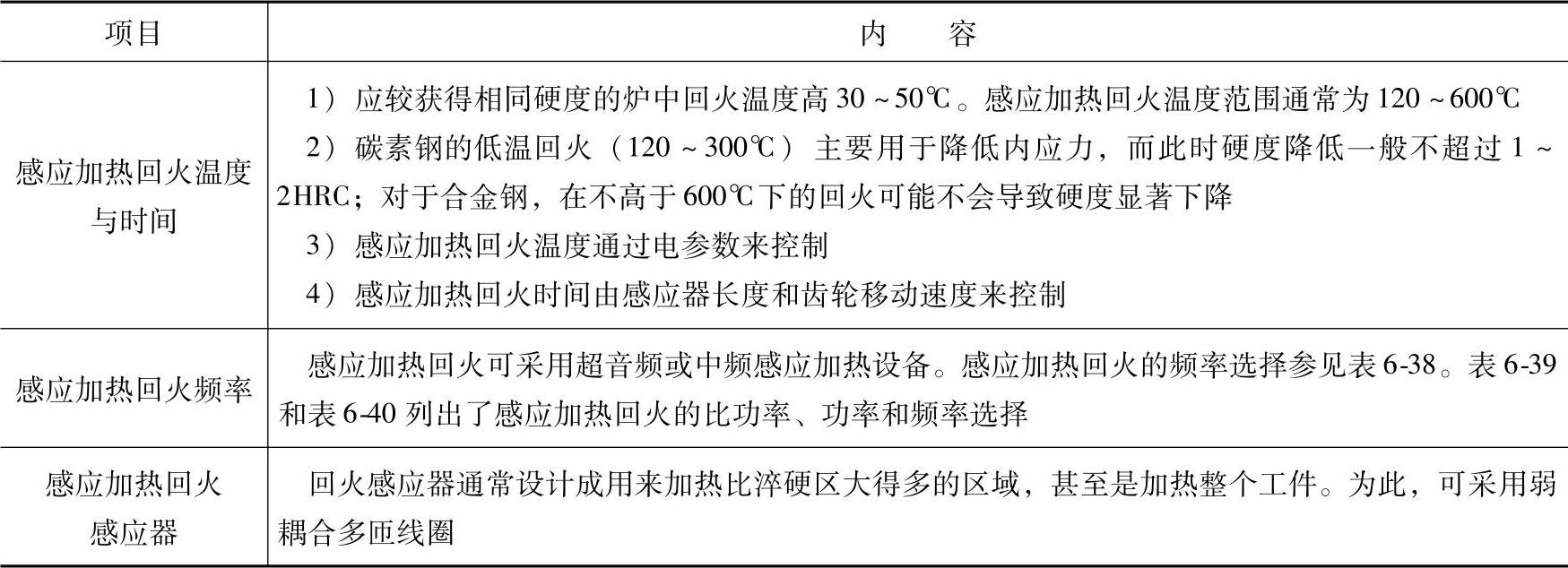

感应加热回火可用于不能进行自回火的零件感应加热回火方法、工艺制订与感应器要求见表6-37。

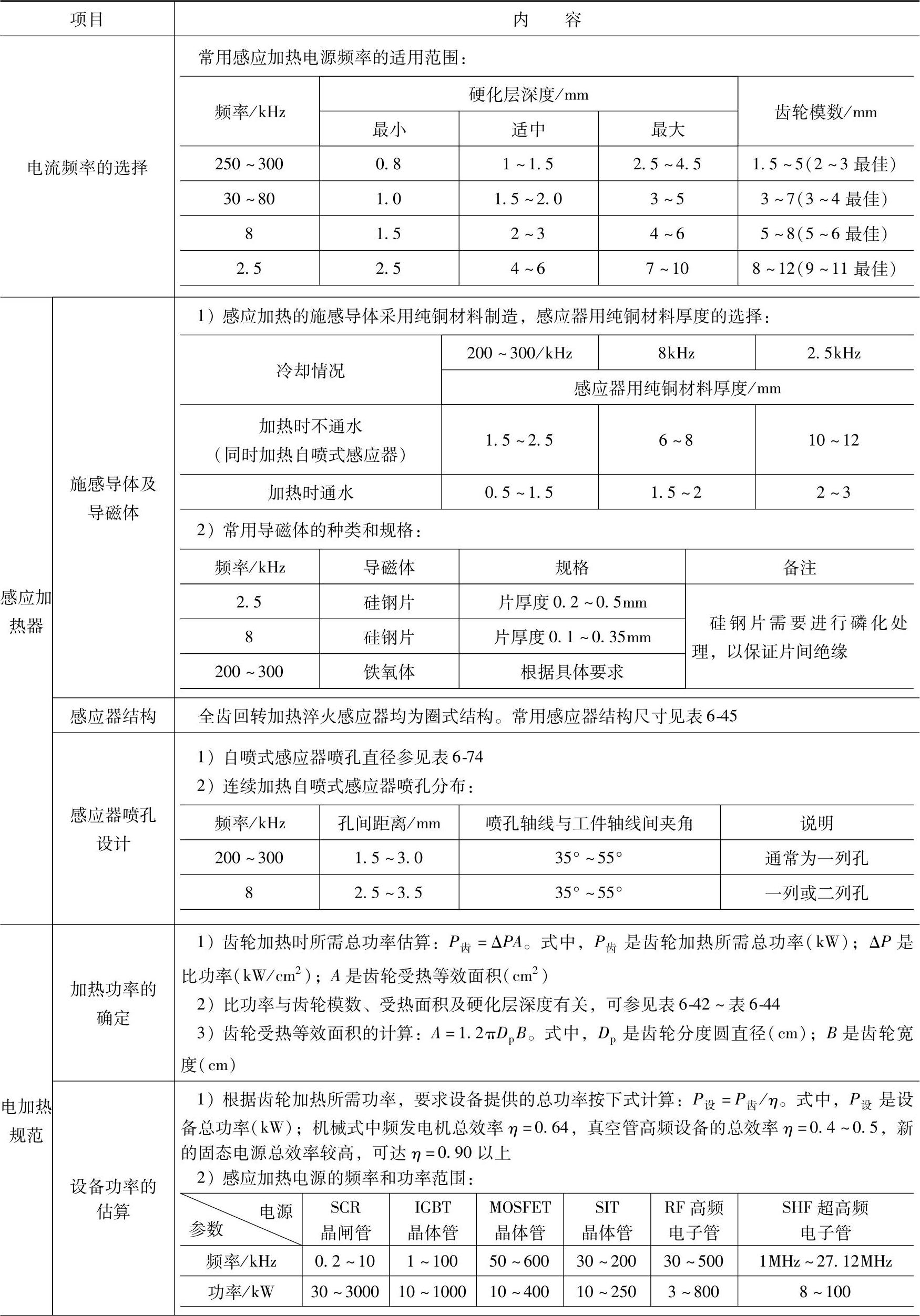

5.齿轮的全齿回转感应淬火技术

1)全齿回转感应淬火技术见表6-41。

图6-6 自回火温度与硬度的关系曲线

1—45钢水淬 2—40MnB(或40Cr)钢水淬

3—40MnB(或40Cr)钢,w(聚乙烯醇)

0.3%水溶液淬火 4—35钢水淬

表6-37 感应加热回火方法、工艺制订与感应器要求

(续)

表6-38 感应加热回火的频率选择

表6-39 感应加热回火需要的大约比功率

① 此表是根据设备的合适频率及正常的总工作效率制定。

② 一般情况下,此比功率适用于有效尺寸12~50mm的工件。尺寸较小的工件采用较高的输入,尺寸较大的工件

可用较低的输入。

表6-40 各种感应加热回火应用的功率、频率选择

表6-41 全齿回转感应淬火技术

(续)

表6-42 100kW高频设备上齿轮表面积和比功率、单位能量的关系

表6-43 齿轮模数与比功率、单位能量的关系

表6-44 中频感应淬火硬化层深度与比功率的关系

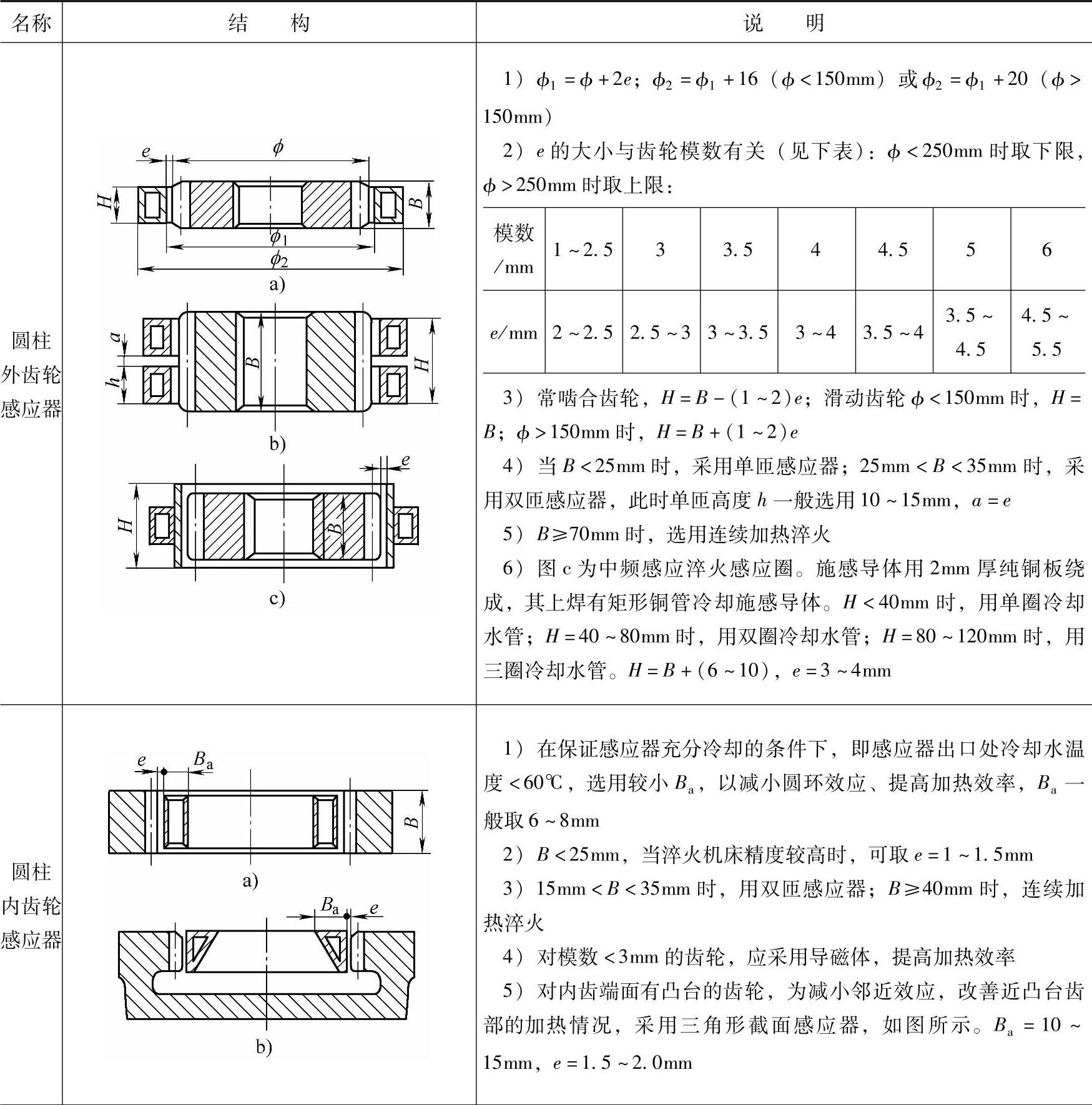

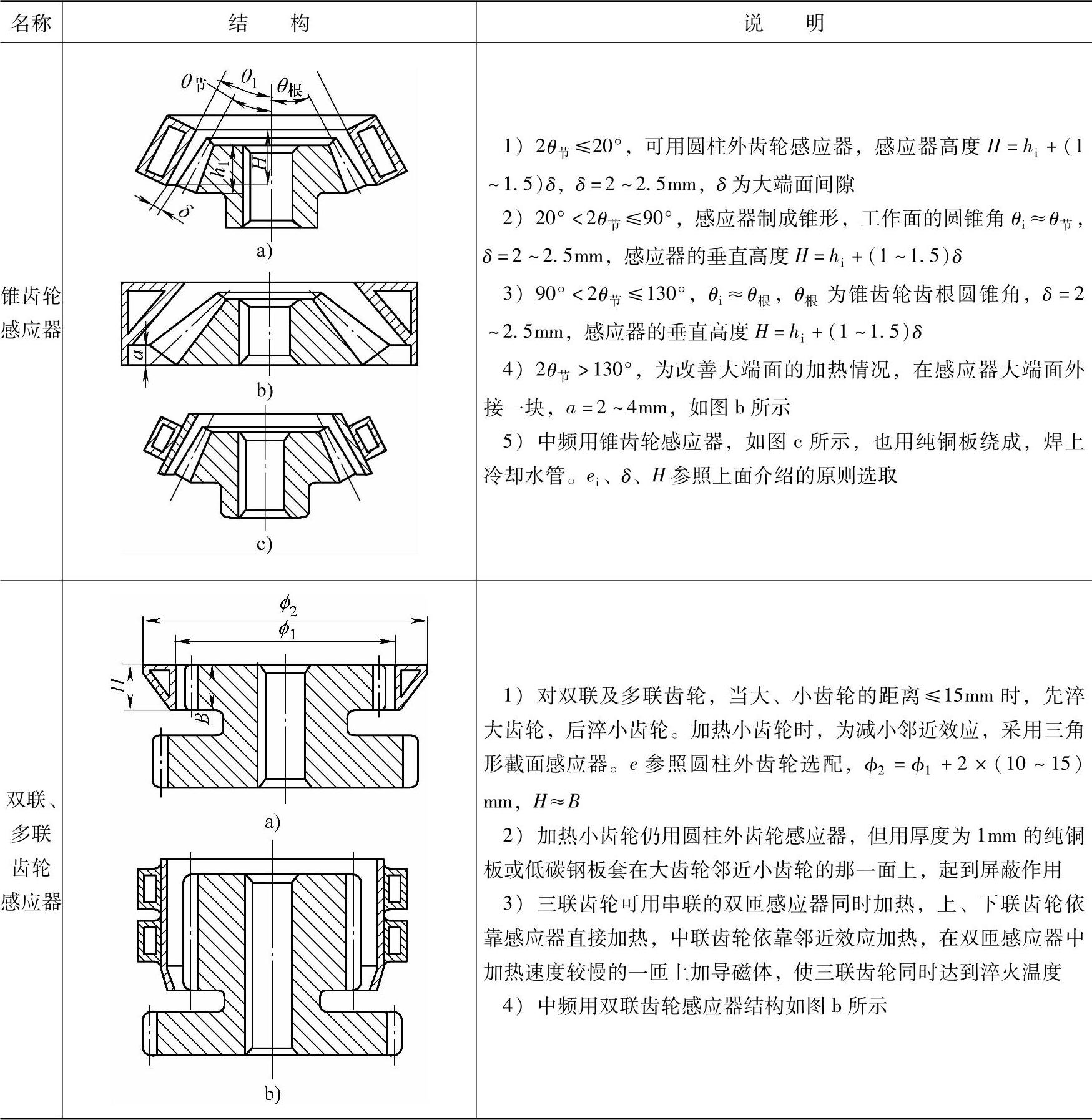

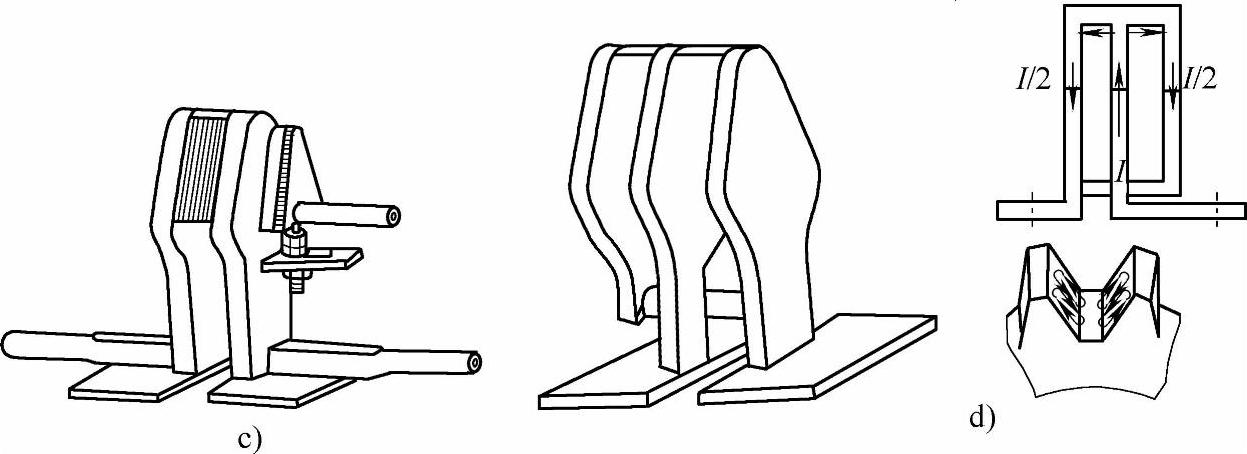

2)全齿回转加热淬火感应器均为圈式结构,常用全齿淬火感应器结构尺寸见表6-45

表6-45 常用全齿淬火感应器结构尺寸

(续)

6.单齿沿齿面感应淬火

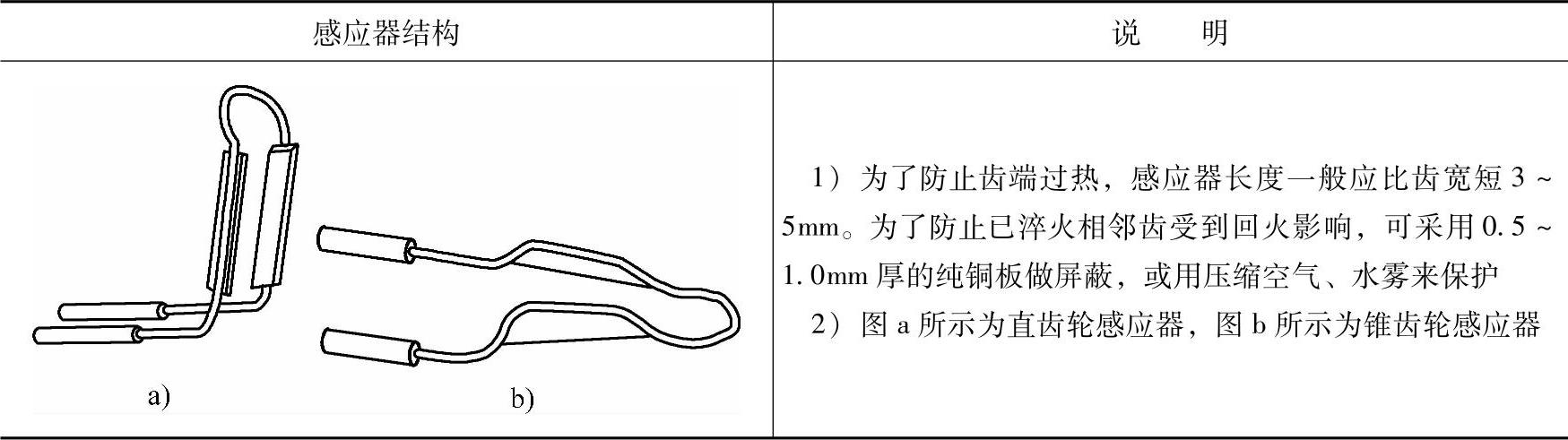

(1)单齿同时加热感应器(见表6-46)

表6-46 单齿同时加热感应器

(2)单齿连续加热感应器的结构及尺寸(见表6-47)

表6-47 单齿连续加热感应器结构及尺寸

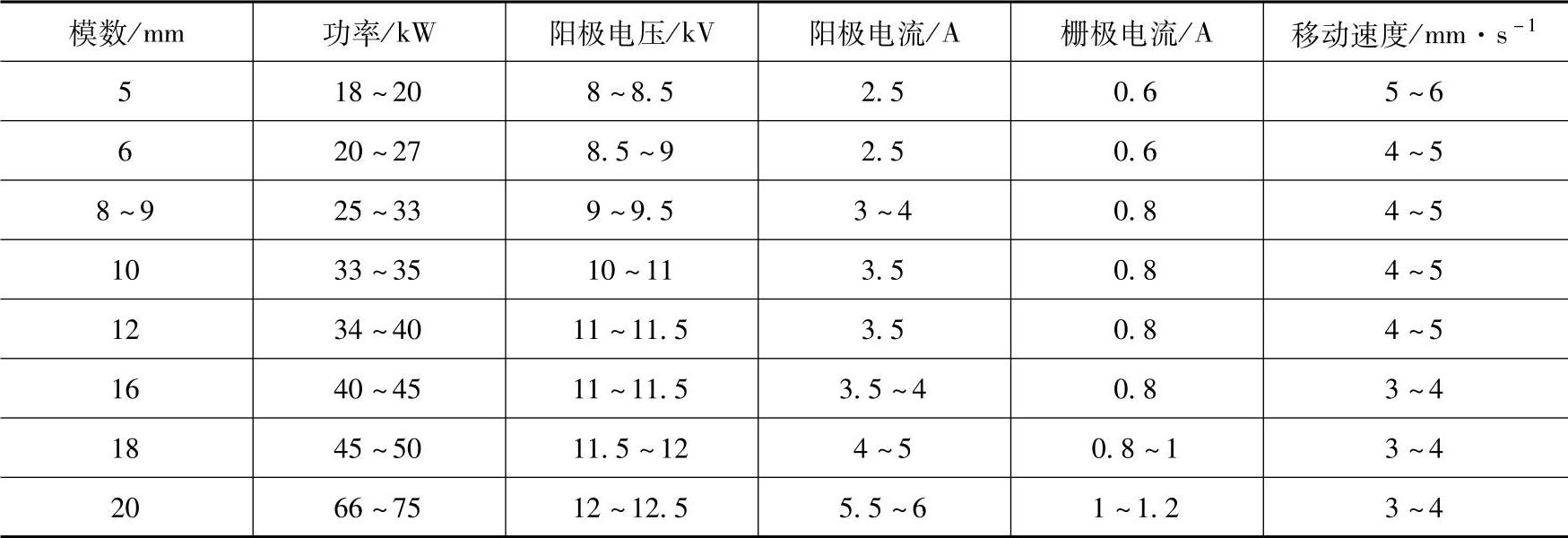

(3)单齿连续加热感应器淬火的电气规范(见表6-48)

表6-48 单齿连续加热感应器淬火的电气规范

注:输出功率取上限时,则移动速度取上限;反之,输出功率取下限时,移动速度取下限

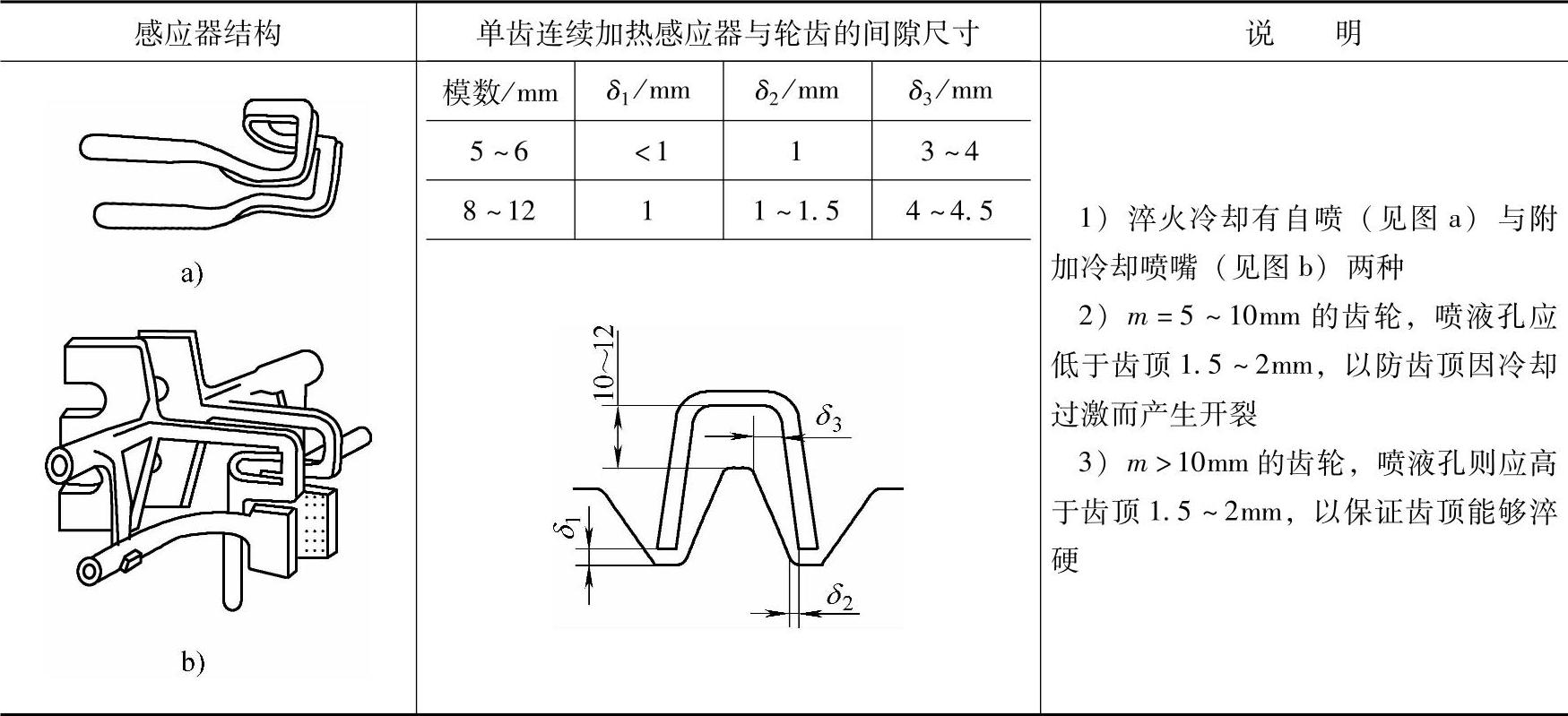

7.沿齿沟感应淬火

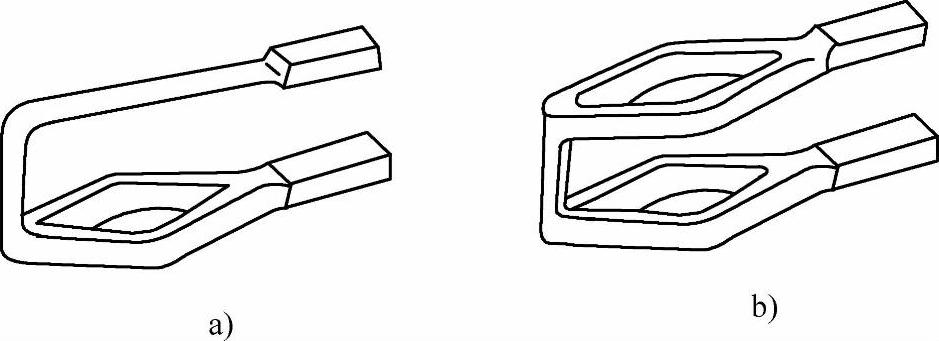

(1)感应器 图6-7所示为几种常用感应器结构形式

图6-7 常用感应器结构示意图

a)适用于模数m<6mm齿轮,超音频电源 b)适用于m=6~2mm

齿轮,超音频~中频(8kHz)电源

图6-7 常用感应器结构示意图(续)

c)适用于m>10mm齿轮,中频(8kHz、2.5kHz)电源 d)适用于m>10mm齿轮,中频电源:其特点为

上、下两加热导板分流(I/2)后,可改善加热效果,尤其可防止感应器移动出齿沟时造成的端面过热

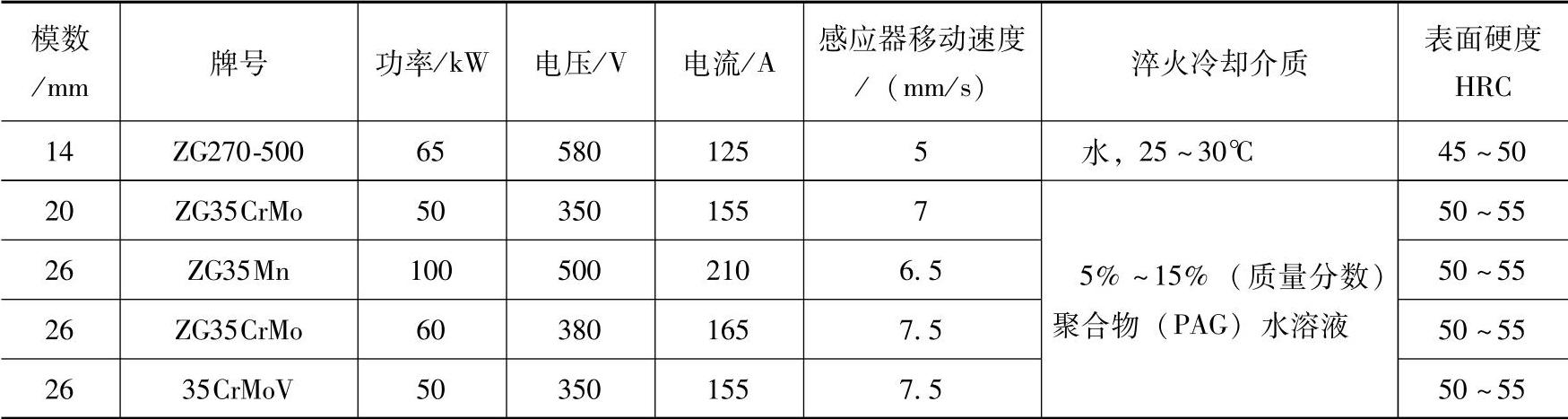

(2)沿齿沟感应淬火工艺 沿齿沟感应淬火工艺举例见表6-49

表6-49 沿齿沟感应淬火工艺举例

注:电源中频8kHz

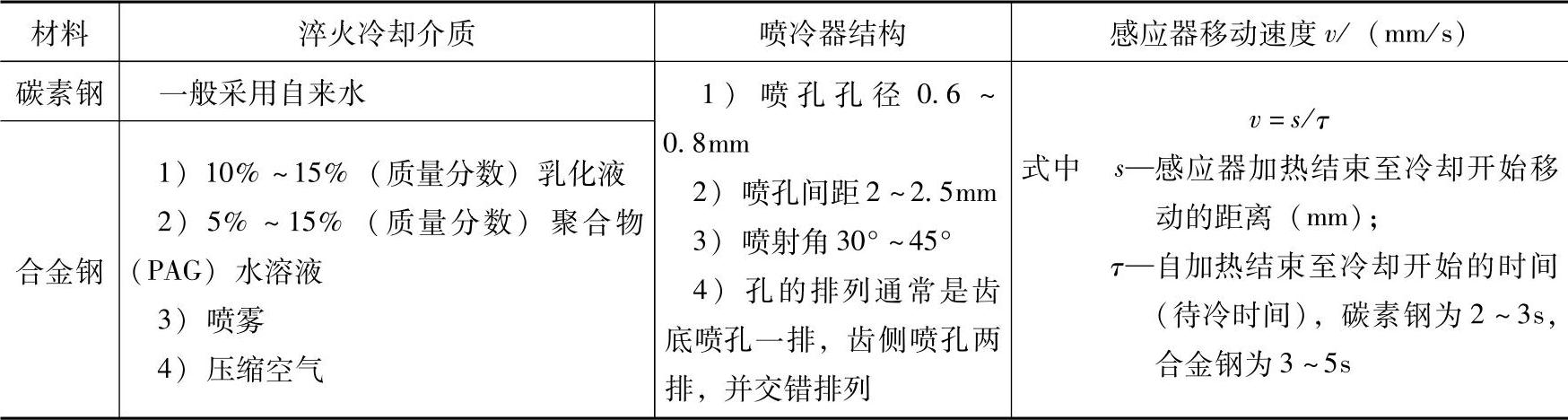

(3)沿齿沟感应淬火的冷却 沿齿沟感应淬火的淬火冷却介质、冷却器结构及感应器移动速度见表6-50。为了防止已淬火齿受到过分回火影响,可以采用旁冷方法。

表6-50 沿齿沟感应淬火冷却规范

相关文章

不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。表6-8 各种钢材及铸铁的火焰加热温度5.齿轮火焰淬火的检验与畸变情况小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。图6-5 齿轮火焰淬火喷嘴结构表6-10 齿轮火焰淬火工艺实例......

2025-09-29

根据电流频率的不同,可将感应加热表面淬火分为三类。工频感应加热表面淬火:常用电流频率为50Hz,可获得10~15mm以上的硬化层深度,适用于大直径钢材的穿透加热及要求淬硬层深的大尺寸工件的表面淬火。对细、薄工件或合金钢齿轮,为减少变形、开裂,可将感应器与工件同时放入油槽中加热,断电后冷却,这种方法称为埋油淬火法。......

2025-09-29

其加热速度极快,工件畸变极小,适用于加工木材和金属的切削工具,以及照相机、钟表等极小、极薄的易磨损零件或细小内孔的淬火加热等。经过使用证明,没有发生折断和崩刃现象,使用寿命较盐浴整体淬火提高3倍。......

2025-09-29

感应电炉熔炼时常采用扩散脱氧和沉淀脱氧相结合的综合脱氧法。感应电炉熔炼时,W和Mo的烧损量约2%,Cr的烧损量约5%。熔化初期,在感应电流的趋肤效应作用下,炉料逐层熔化。对于中型和大型真空感应电炉,应采用中间包浇注,通过挡渣坝将液面的熔渣挡住,防止它们进入锭模。......

2025-09-29

V阳一般控制在11~13kV,最高可达13.5kV,由电压调节电位器调节。I阳一般控制在1~3A,最高可达3.5A,由耦合手轮来调节。高频的最佳工作状态参数:I阳:I栅的比值在∶1之间。......

2025-09-29

常用气体渗碳方法及其工艺特点、适用范围表5-18 常用气体渗碳方法及其工艺特点、适用范围(续)常用气体渗碳剂的特性 气体渗碳使用的渗碳剂可分为两大类。图5-3所示为现代化计算机控制的直生式气氛渗碳工艺控制原理图。......

2025-09-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2025-09-29

对于批量较大的齿轮,通常需通过工艺试验来确定回火温度。1)常用钢不同硬度值下的回火温度见表3-47,可供齿轮回火时参考。一般工件出炉后,可在空气中冷却。如果具有第二类回火脆性的钢材,回火后应注意采取快速冷却方式,如水冷或油冷。......

2025-09-29

相关推荐