供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

火焰淬火是利用氧乙炔(或其他可燃气,如丙烷气、天然气等)焰使工件表层加热并快速冷却的淬火方法。火焰淬火设备简单,操作灵活方便,适用于各种形状齿轮等零件,特别是大尺寸齿轮或小批量、多品种齿轮等零件的表面淬火。

1.齿轮火焰淬火用钢

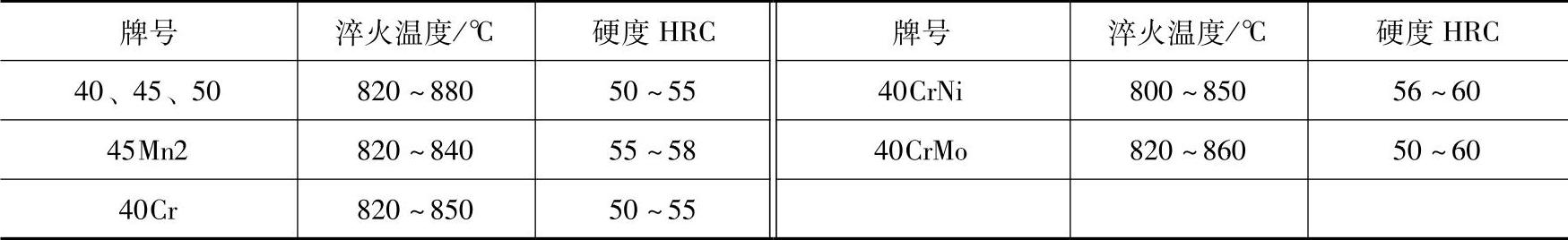

为了使齿轮火焰淬火后的表面硬度大于50HRC,必须采用中碳或高碳含量的钢材,常用的火焰淬火的钢材见表6-4。

表6-4 常用的火焰淬火的钢材

如果要得到较薄的硬化层,除选择常用的火焰淬火的钢种外,还可以选用低淬透性钢种。在选用钢种,特别是合金钢钢种时,应充分考虑钢的淬透性。

2.齿轮火焰淬火加热所用喷嘴结构

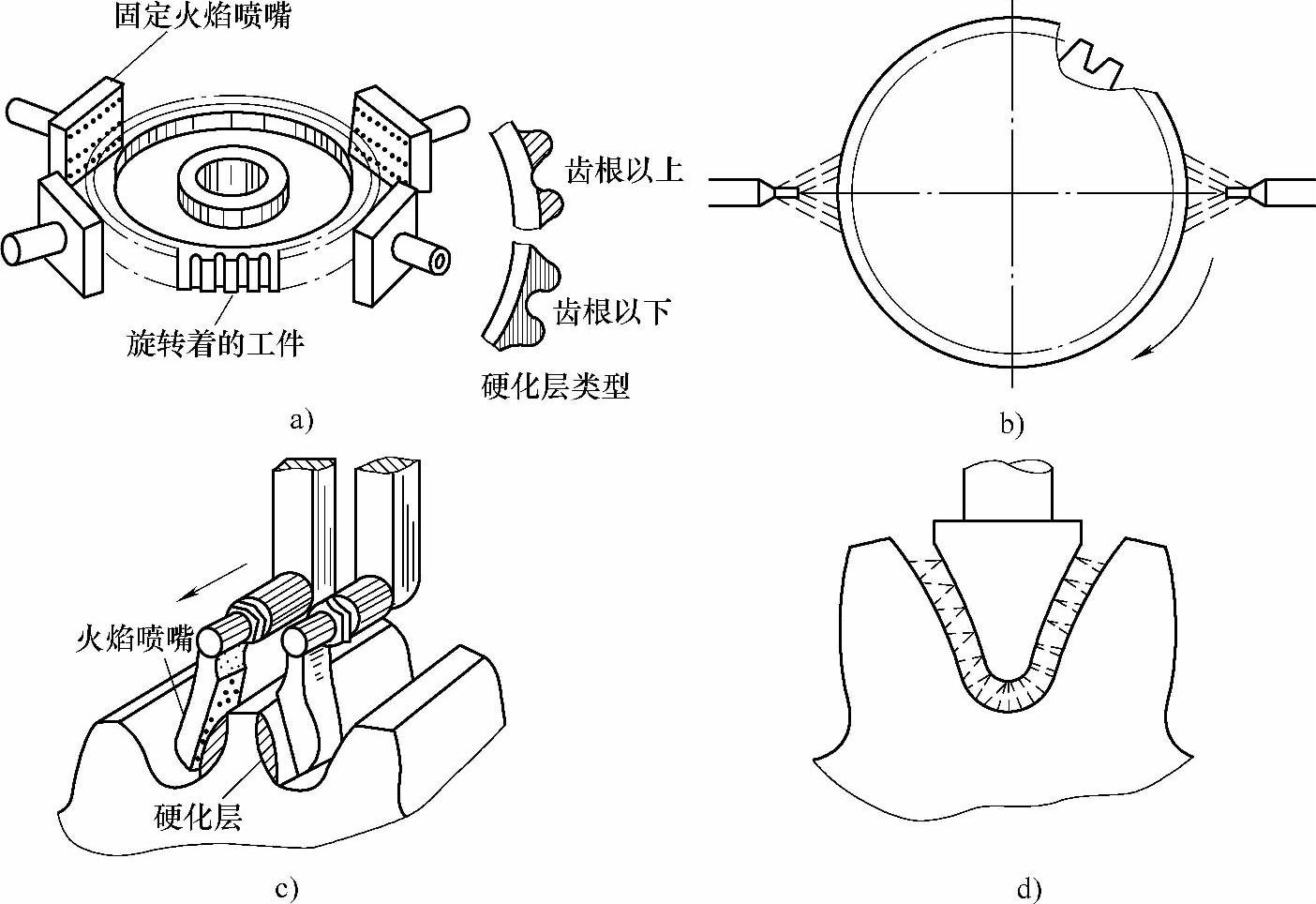

火焰淬火喷嘴是火焰加热的关键元件,其结构应根据齿轮加热面的形状和加热方法来具体设计和制造。图6-1所示为几种典型齿轮火焰加热喷嘴结构,供设计时参考。火焰喷嘴一般用纯铜管(φ10~φ16mm,厚度为2~3mm)制造,一般分为单焰(孔)式和多焰(孔)式两类。

图6-1 典型齿轮火焰加热喷嘴

a)、b)回转加热 c)单齿连续加热 d)沿齿沟连续加热

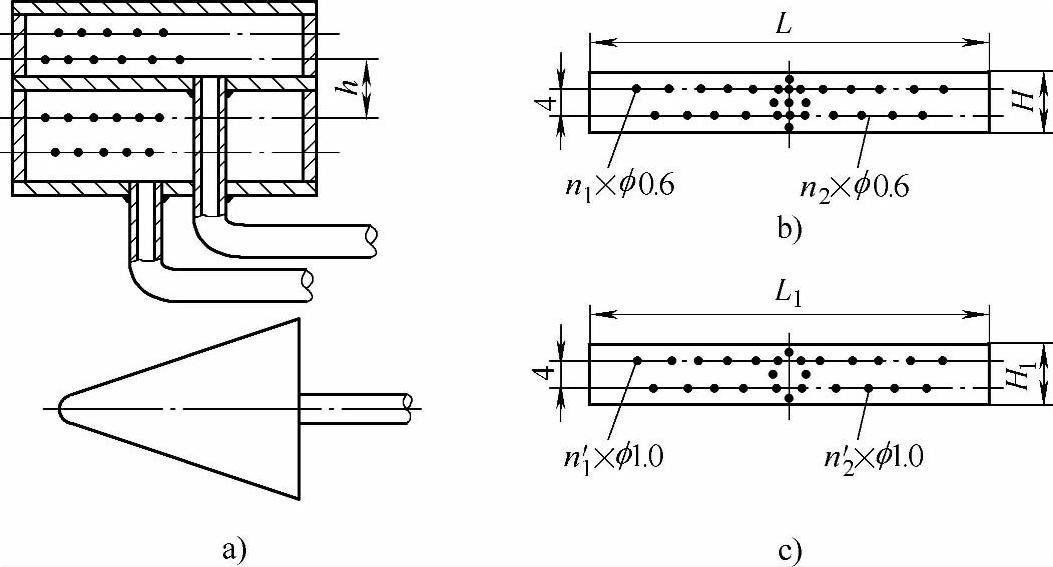

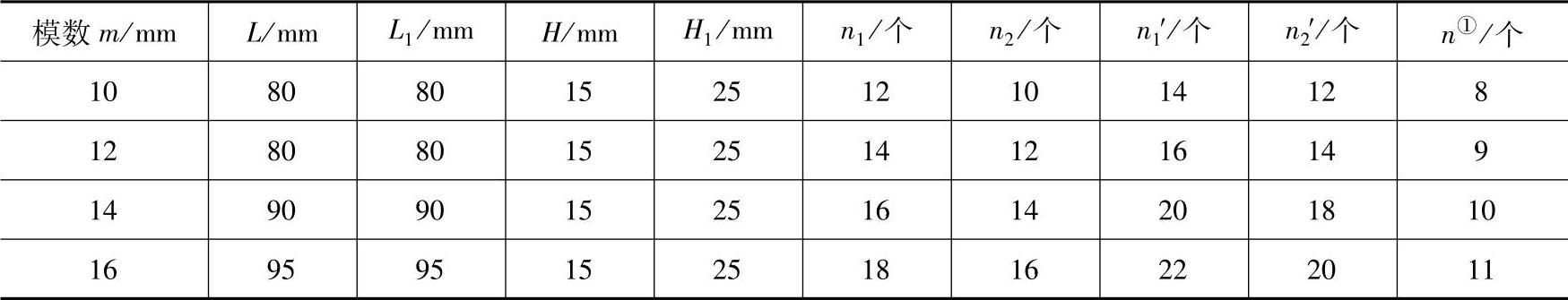

沿齿沟加热喷嘴结构比较复杂,图6-2所示为一种直齿轮沿齿沟加热喷嘴。喷嘴外廓与齿沟轮廓相似,两者各处间距基本相等,一般为3~5mm。火孔直径一般为φ0.5~φ0.7mm,水孔直径一般为φ0.8~φ1.0mm。齿根部火孔数量要多一些,齿顶部容易过热,火孔位置要低于齿顶面3~5mm。几种模数齿轮沿齿沟加热喷嘴设计参数见表6-5。表6-5中各参数代号参见图6-2。

图6-2 直齿轮沿齿沟加热喷嘴

a)喷嘴结构 b)火孔 c)水孔

表6-5 几种模数齿轮沿齿沟加热喷嘴设计参数

① 齿顶火孔数目

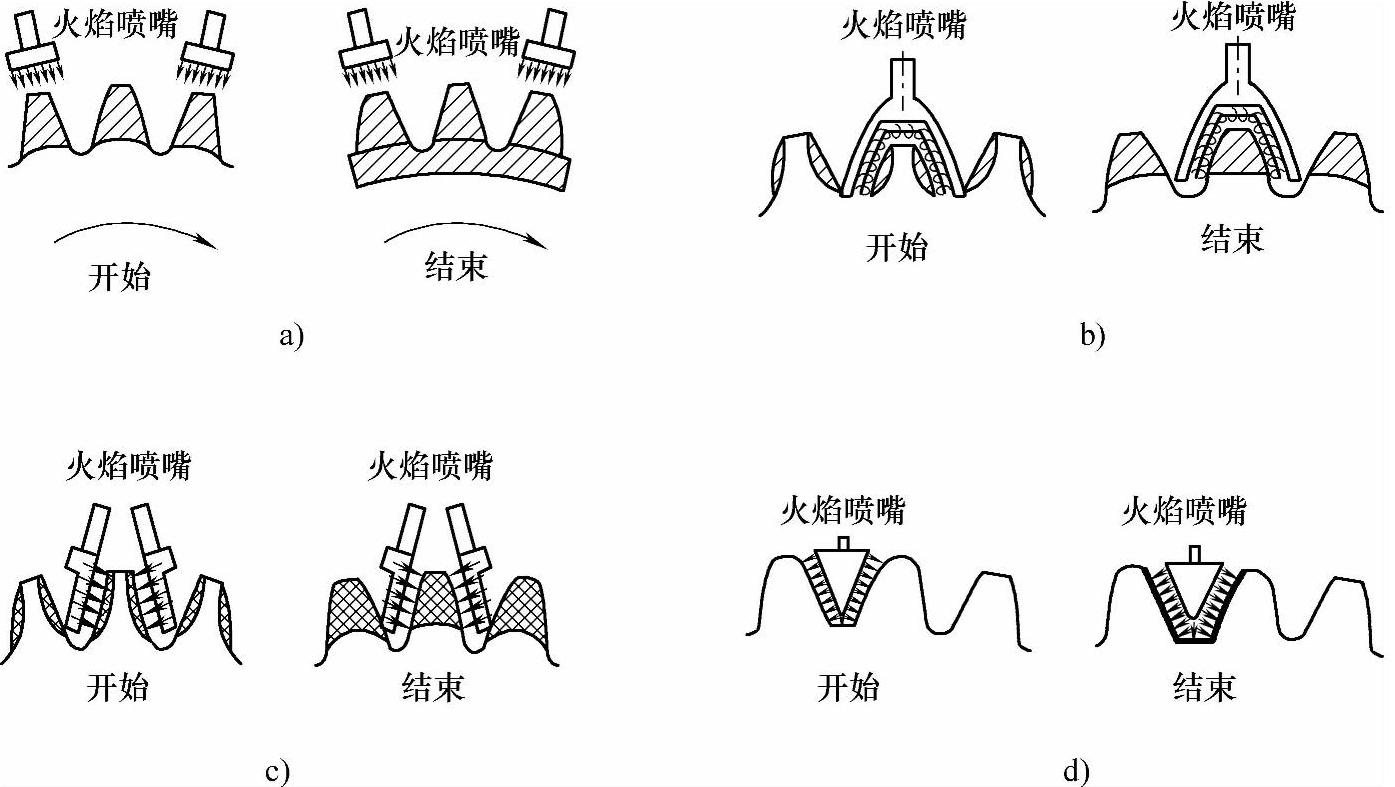

3.齿轮的火焰淬火方法

(1)全齿旋转火焰淬火法 此方法主要用于小模数齿轮、短齿,全齿淬火后的硬化层深度主要取决于加热温度和保温时间。

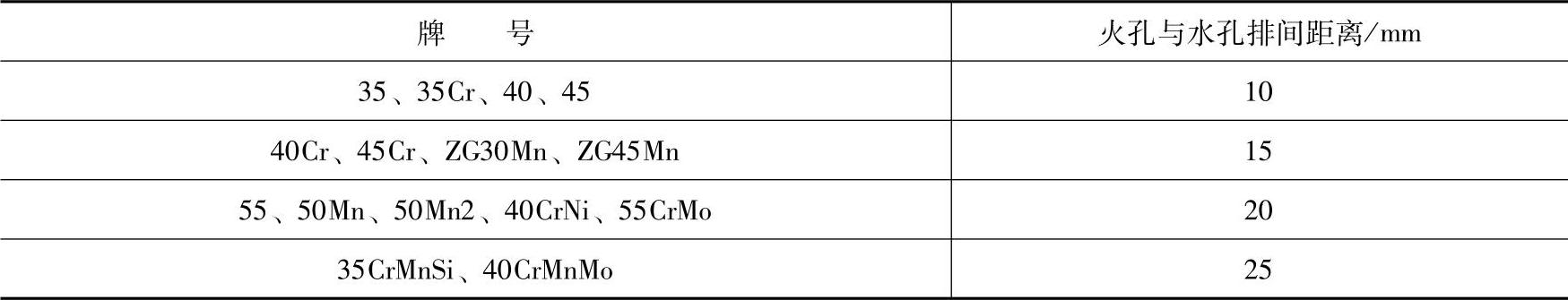

(2)单齿连续火焰淬火法 此方法主要用于大模数齿轮、较长齿,其又可分为沿齿腹淬火法和沿齿沟淬火法。单齿连续淬火后的硬化层深度与氧气压力、喷嘴或齿轮的移动速度、火孔与水孔的距离以及齿轮预热温度等有关。不同材质对应的火孔与水孔排间距离见表6-6。

表6-6 火孔和水孔排间距离与钢材关系

沿齿沟淬火时,由于齿根处的热量流失比齿腹要多,所以喷嘴上加热齿根用的火孔要适当多布置一些。此外,相邻的两个齿腹应采用水管通水喷冷,避免已淬硬部分受热回火而使硬度下降。

(3)典型齿轮火焰淬火方法(见图6-3)

图6-3 几种典型齿轮火焰淬火方法

a)齿圈火焰淬火 b)齿面火焰淬火 c)沿齿沟火焰淬火(单侧) d)沿齿沟火焰淬火(两侧)

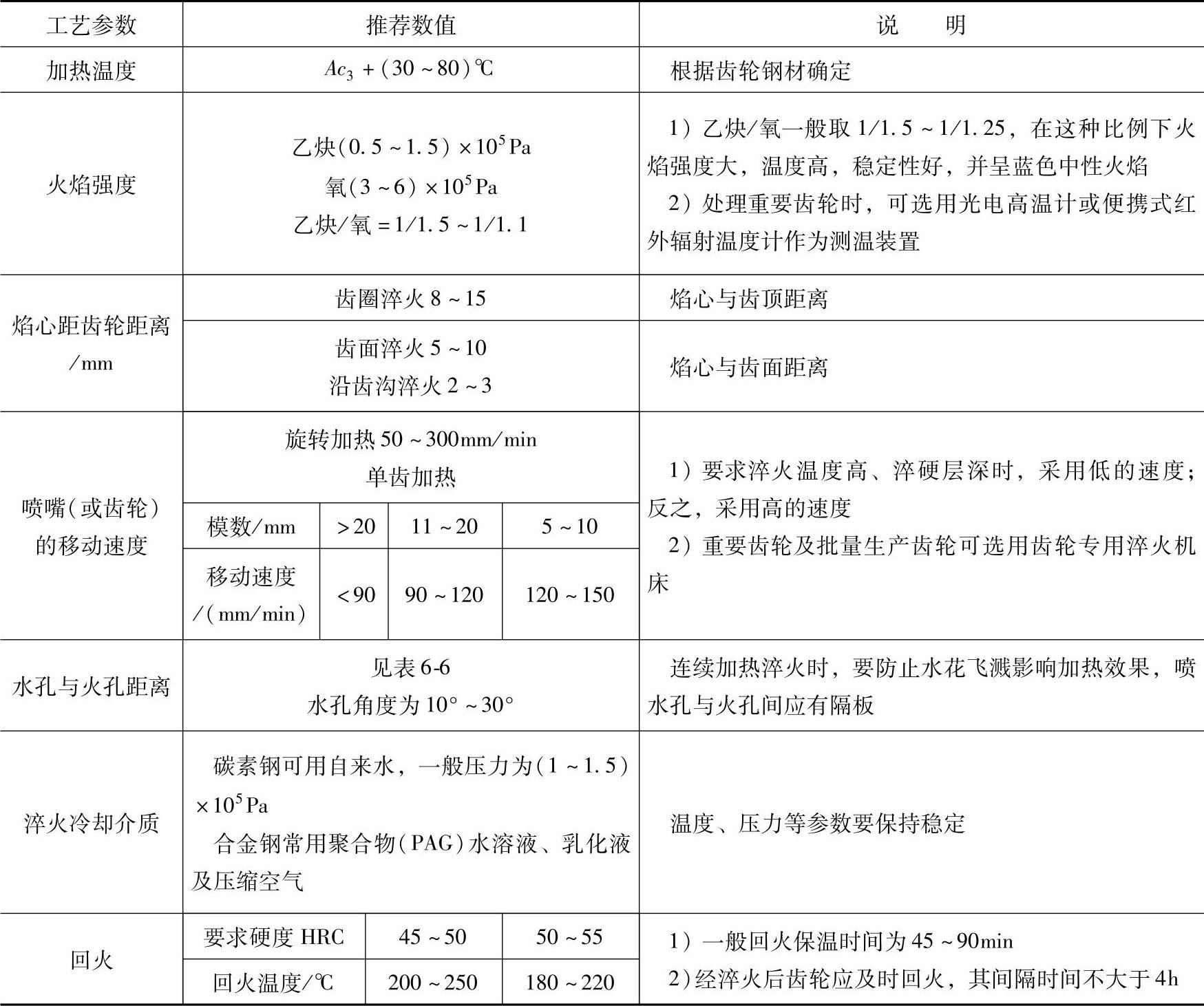

4.齿轮火焰淬火工艺

(1)齿轮的预备热处理 火焰淬火齿轮一般采用调质作为预备热处理,要求不高的齿轮也可采用正火。对于一些铸件,则应预先进行退火处理,以细化铸态组织。

(2)齿轮火焰淬火的推荐工艺参数(见表6-7)

表6-7 齿轮火焰淬火的推荐工艺参数

火焰淬火加热速度比较快,奥氏体化温度向高温方向推移。不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。各种钢材及铸铁的火焰加热温度见表6-8。

表6-8 各种钢材及铸铁的火焰加热温度

5.齿轮火焰淬火的检验与畸变情况

小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。一般节圆误差为0.04mm,外圆胀大0.02mm,环形齿轮易于产生圆度畸变(0.03mm),齿向微有畸变,内孔淬火回火后畸变在0.02mm以内。

6.齿轮火焰淬火实例

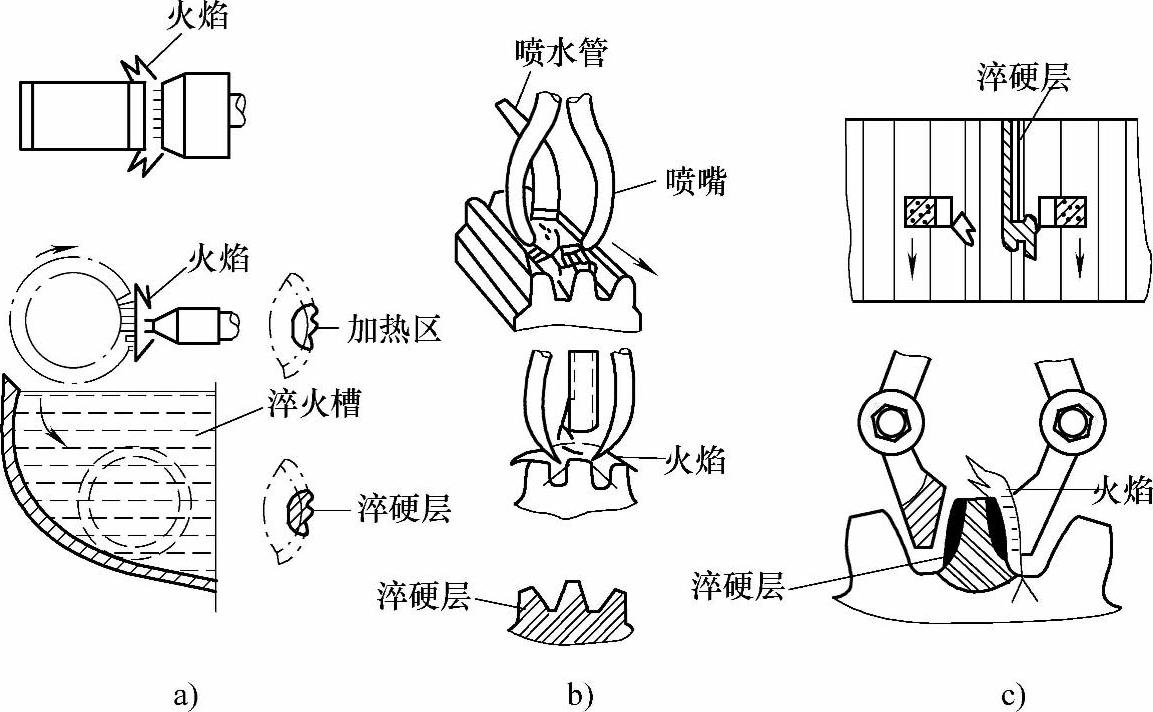

大、中及小齿轮火焰淬火的情况如图6-4所示

图6-4 齿轮火焰淬火示意图

a)小齿轮 b)中齿轮 c)大齿轮

1)模数m<3mm的小型齿轮,火焰喷嘴应离开齿顶远一些,边加热边旋转,齿全部加热后,在水中淬火。

2)旋转整体加热适用于m=3~5mm的中型齿轮淬火,火焰喷嘴与齿轮的距离以18mm为佳,齿轮圆周速度以100mm/s为佳,加热后把齿轮取出淬水或油。

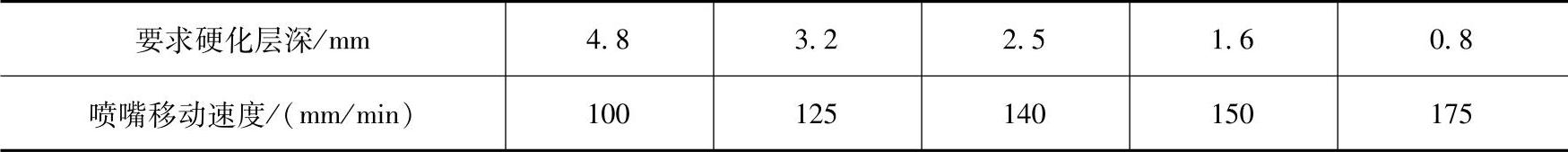

3)连续顺序逐齿淬火适用于m≥8mm的齿轮,火焰喷嘴距齿面4~6mm为宜,移动速度随硬化层深度而定。乙炔消耗量为2.8~3.5L/cm2时硬化层深度与移动速度的关系见表6-9。

表6-9 乙炔消耗量为2.8~3.5L/mm2时硬化层深度与移动速度的关系

4)淬火加热温度以经验观察,并通过调整移动速度加以控制,一般表面控制在850~900℃。

7.工艺举例

C660重型车床齿轮(m=14mm,外径为870mm,宽度为200mm,齿轮最大转速为200r min,最小转速为3r/min,齿数84,7级精度)。

(1)齿轮技术条件 材料为45钢,技术要求:表面淬火硬度42HRC。

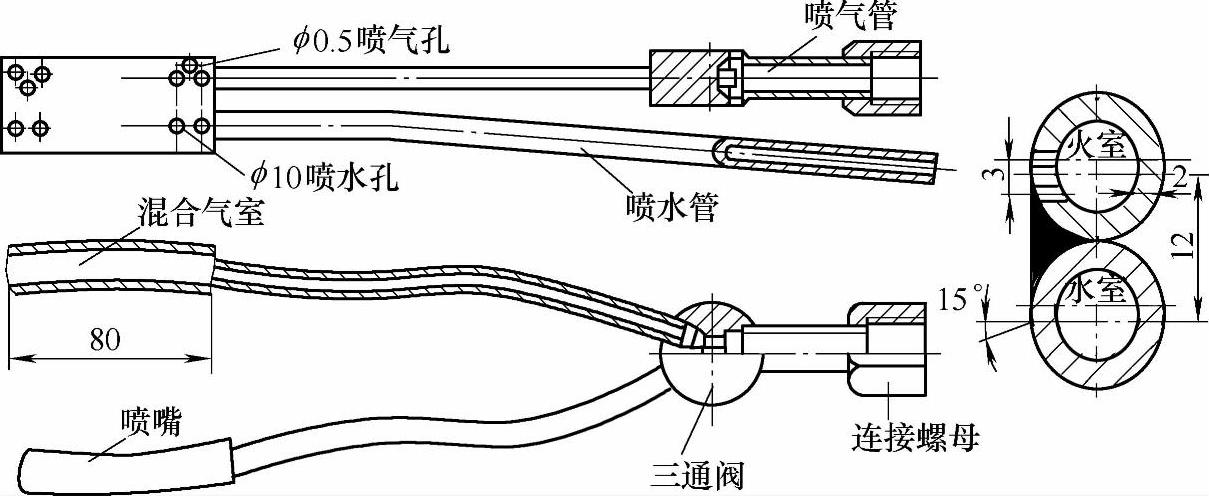

(2)热处理工艺 火焰淬火使用氧乙炔混合气体(C=1.25),采用图6-5所示的喷嘴,移动速度为150~250mm/min,淬火冷却介质为水;回火温度为200~240℃,回火时间为120min。

(3)检验结果 硬度和硬化层深度符合技术要求,未发现有严重畸变。 8.齿轮火焰淬火工艺实例

齿轮火焰淬火工艺实例见表6-10。

图6-5 齿轮火焰淬火喷嘴结构

表6-10 齿轮火焰淬火工艺实例

有关齿轮热处理手册的文章

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

水中加热淬火用于模数3mm以上的中碳钢齿轮淬火。埋液感应淬火技术可满足冶金、矿山、石油化工等行业的大型轧机、推钢机、磨球机、混合机等传动齿轮中的直齿轮、斜齿轮、人字齿轮、多头蜗杆、锥齿轮及弧齿锥齿轮等表面淬火。埋液逐齿感应淬火机床示意图如图6-8所示。为获得沿齿廓分布的淬火层均匀一致、齿顶无邻齿回火效应,可采用同齿定位埋油感应加热连续淬火工艺。......

2023-06-29

在感应淬火时,容易出现局部烧损和裂纹。对此,可选用较高密度的粉末冶金材料。同时(铁基)粉末冶金齿轮感应加热后,采用聚合物水溶液,如质量分数为8%~9%UconE聚合物水溶液,可以有效提高感应淬火质量,解决其感应淬火裂纹问题。表6-56 粉末冶金齿轮高频感应淬火工艺实例......

2023-06-29

3)摆动火焰淬火零件放在淬火台架上,喷嘴在需要加热的零件表面上来回摆动,使其加热到淬火温度,采用与同时加热淬火法一样的冷却方式淬火。因此,对于规定淬火深度的火焰加热表面淬火,工件表面加热温度应该高一......

2023-06-24

齿轮的感应淬火方法与适用范围见表6-28。表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性(续)4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。......

2023-06-29

相关推荐