供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2025-09-29

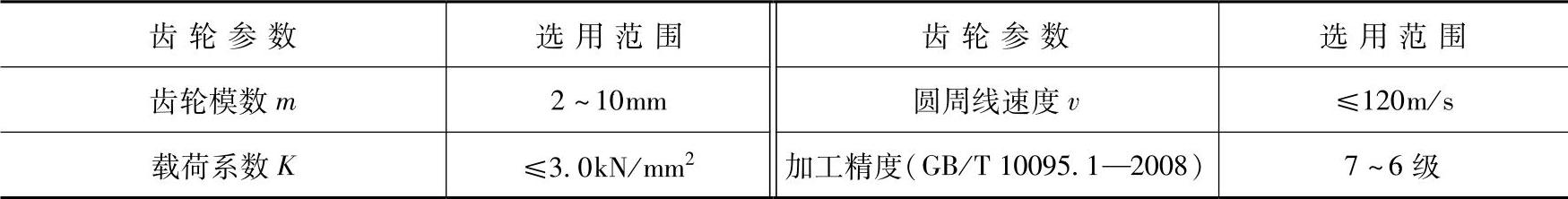

1)推荐在以下条件下选用齿轮渗氮工艺,见表5-94

表5-94 选用渗氮处理的推荐齿轮参数

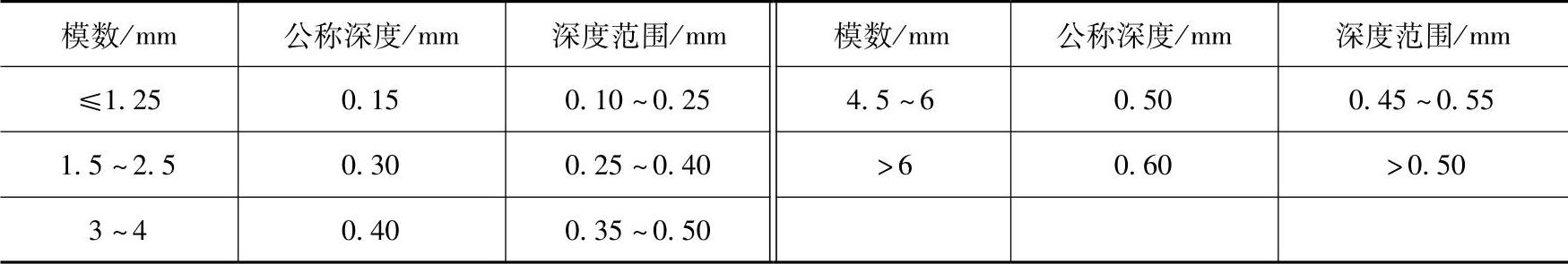

2)齿轮模数与渗氮层深度。齿轮的渗氮层深度可根据模数按表5-95中推荐的数值选用

表5-95 齿轮模数与渗氮层深度的关系

注:目前渗氮齿轮的模数最大到10mm;为了提高承载能力,对高速重载齿轮其渗氮层深度已增加到0.7~1.1mm

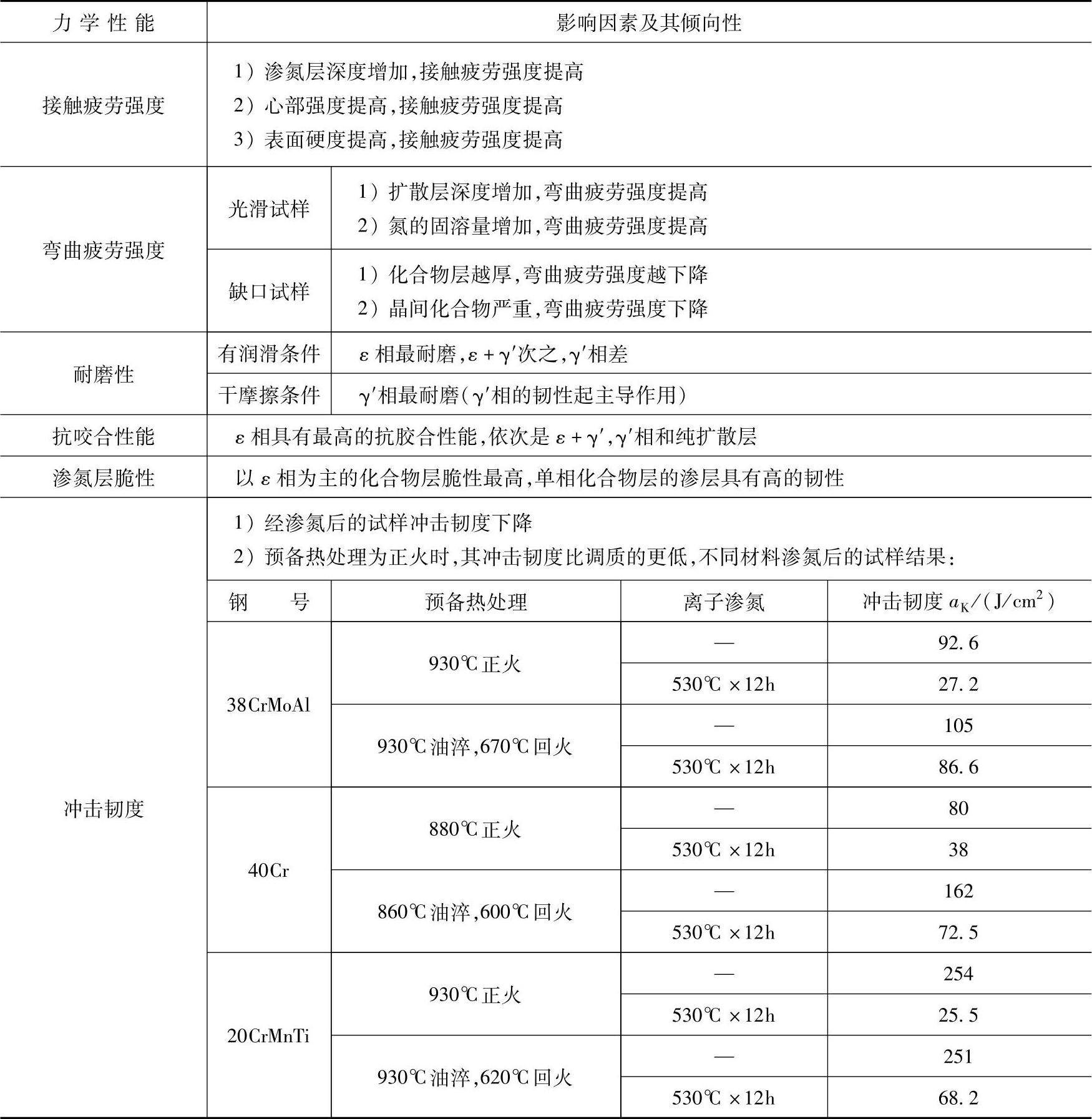

3)影响渗氮齿轮力学性能的因素见表5-96

表5-96 影响渗氮齿轮力学性能的因素

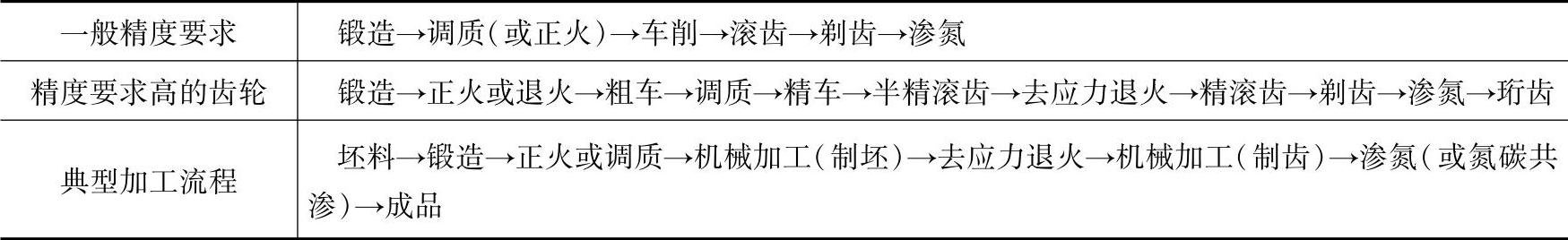

1.渗氮齿轮的加工流程

渗氮齿轮的加工流程见表5-97

表5-97 渗氮齿轮的加工流程

2.预备热处理

齿轮渗氮前的预备热处理主要包括调质与正火处理

(1)调质与正火处理 渗氮前的预备热处理主要采用调质处理,其淬火加高温回火后的组织为回火索氏体,满足了基体韧性与强度的要求。对于仅要求表面耐磨、承受载荷不高的齿轮也可以采用正火处理,但正火冷却速度要快。

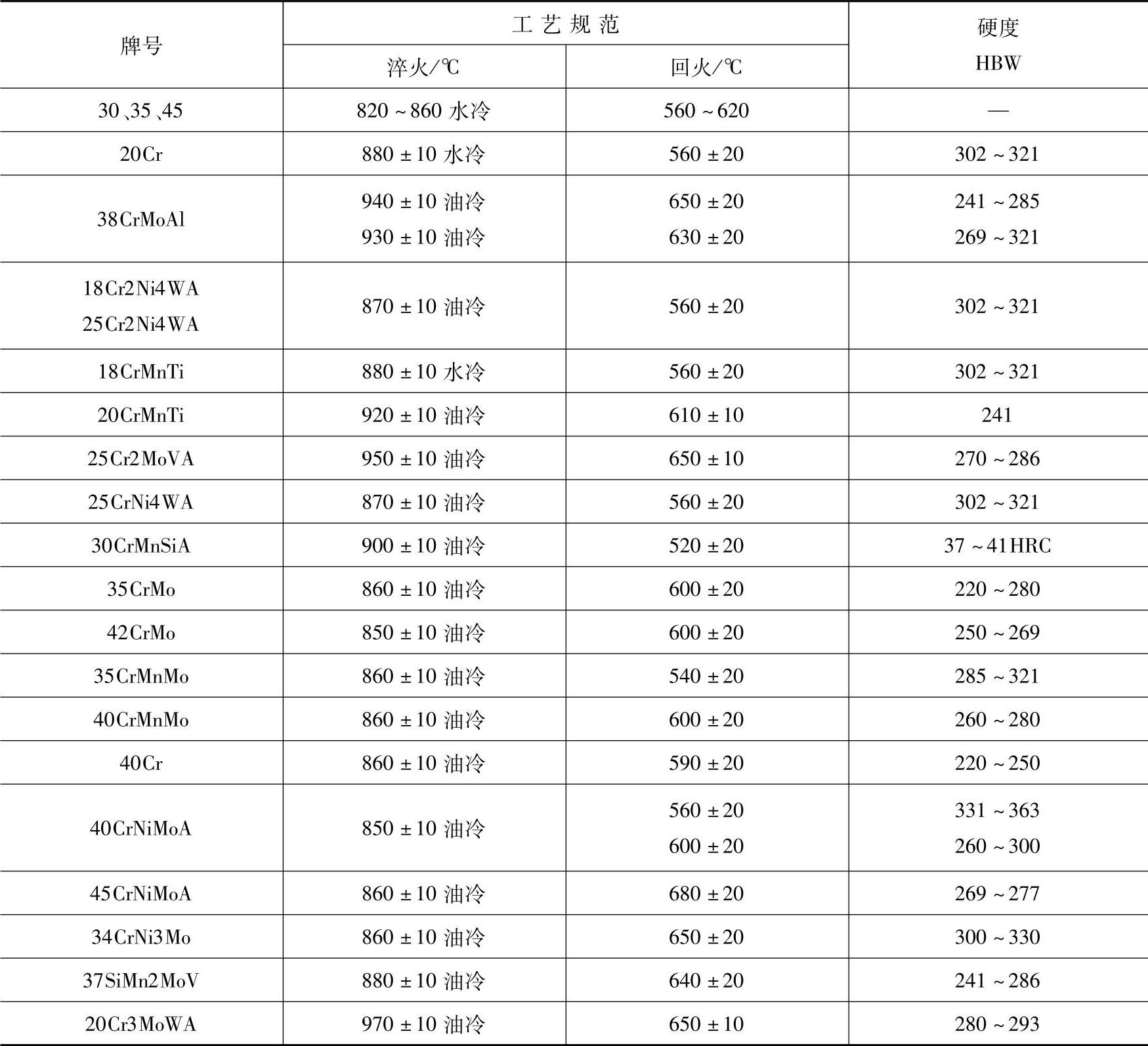

1)常用渗氮齿轮钢材的调质工艺规范见表5-98。不同钢材齿轮(经预备热处理)渗氮层表面硬度参考范围见表5-99。

表5-98 常用渗氮齿轮钢材的调质工艺规范

表5-99 不同钢材齿轮(经预备热处理)渗氮层表面硬度参考范围

(续)

注:为了提高承载能力,对高速重载齿轮其心部硬度最好调质到300HBW以上

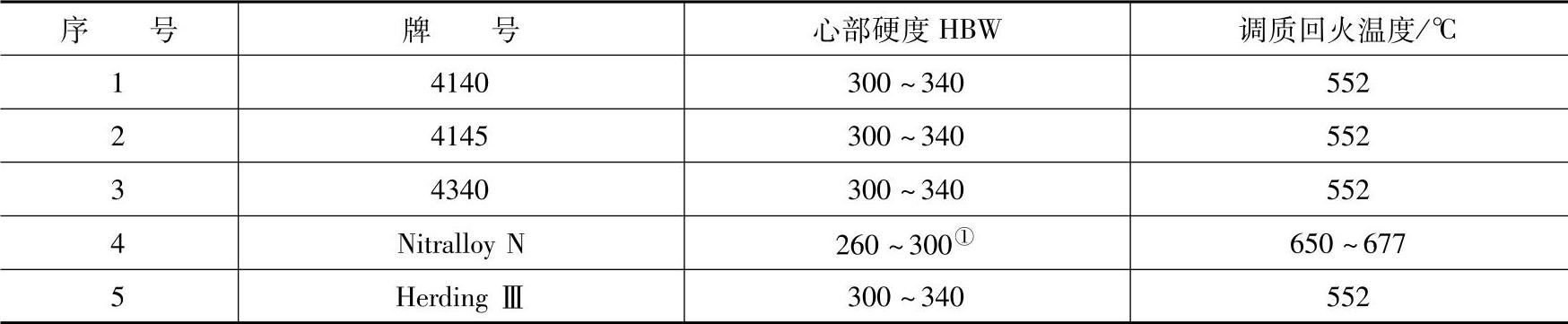

2)调质硬度不仅影响齿轮齿部强度,同时还影响表面渗氮硬度。渗氮齿轮的心部硬度一般不应低于300HBW,渗氮齿轮的心部硬度规定(美国)见表5-100,最高渗氮层硬度与心部硬度的关系(美国4340)钢见表5-101。

表5-100 渗氮齿轮的心部硬度规定(美国)

① 渗氮过程中硬度会因沉淀硬化提高到360~415HBW

表5-101 最高渗氮层硬度与心部硬度的关系(美国4340钢)

注:材料4340钢(相当于40CrNiMoA钢),渗氮524℃×40h

(2)去应力退火 对于精度要求较高和容易畸变的齿轮,调质及机械粗加工后应进行一次或几次去应力退火(稳定化处理)。去应力退火温度低于调质回火温度而高于渗氮温度20~30℃。

3.齿轮的气体渗氮工艺

齿轮的渗氮工艺多采用气体渗氮工艺。日本在汽车变速器齿轮、摩托车主从动齿轮热处理时采用渗氮工艺,法国TM公司生产的“海豚”发动机中部分齿轮采用渗氮处理,提高了齿轮精度和使用寿命。

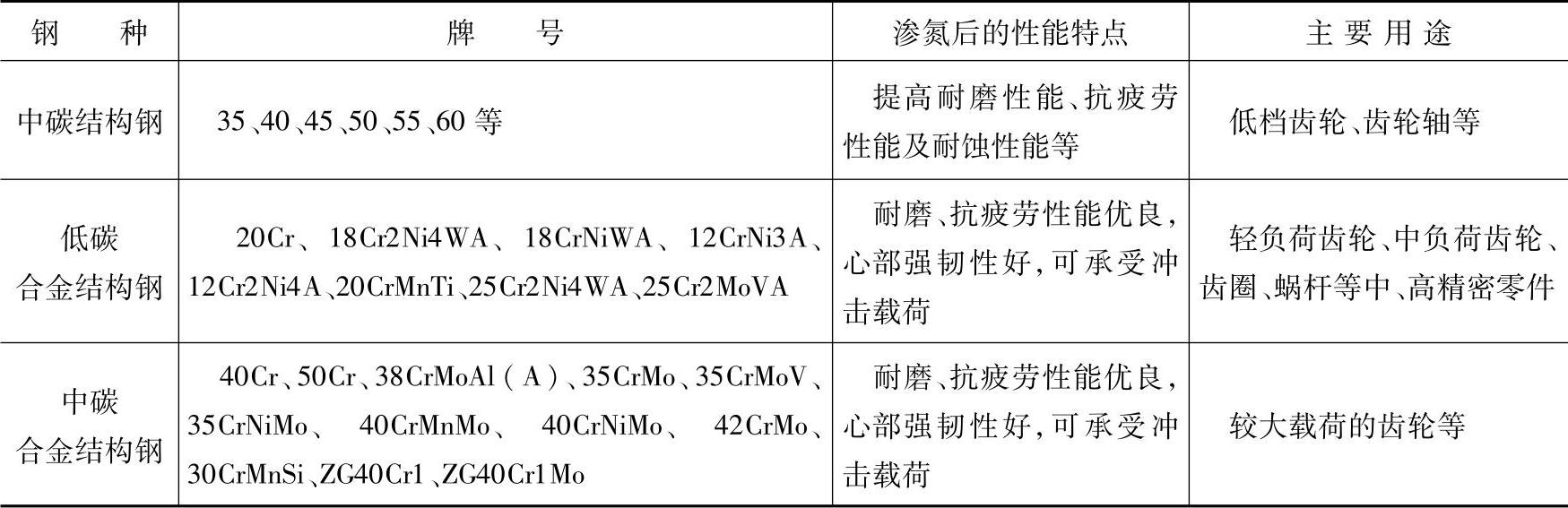

(1)气体渗氮齿轮材料 为了提高气体渗氮齿轮表面硬度和心部硬度,应选用含有Cr、Mo W、V、Ti、Al等极易与氮形成稳定氮化物的中碳合金结构钢作为渗氮用钢。常用渗氮齿轮钢渗氮后的性能特点及其主要用途见表5-102。

表5-102 常用渗氮齿轮钢渗氮后的性能特点及其主要用途

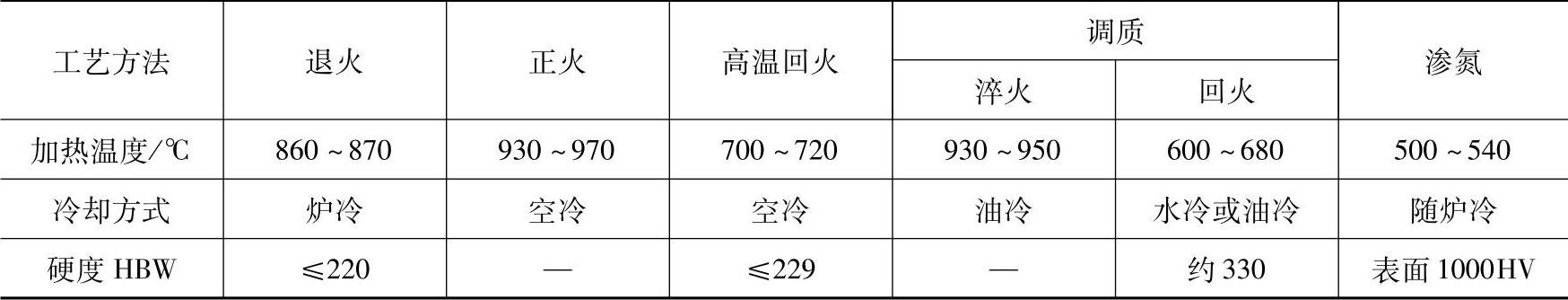

38CrMoAl(A)是目前应用最成熟、最广泛的渗氮专用钢材,其临界点Ac1、Ac3、Ar分别为800℃、940℃和730℃。38CrMoAl(A)钢的常用热处理工艺见表5-103。

表5-103 38CrMoAl(A)钢的常用热处理工艺

(2)渗剂 气体渗氮常用渗剂有氨、热分解氨、氨-氮混合气等。

(3)气体渗氮的工艺参数的选择 渗氮工艺主要影响因素有渗氮温度、保温时间。不同加热、保温阶段渗氮炉罐内渗氮介质的氮势,直接影响到齿轮渗氮层的硬度、深度及齿轮的使用性能。

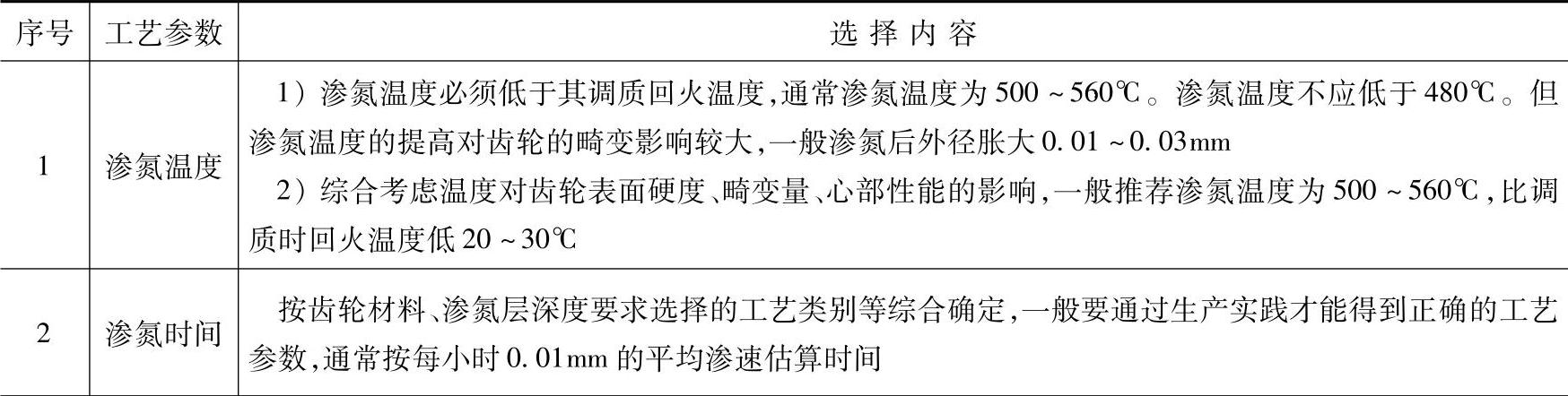

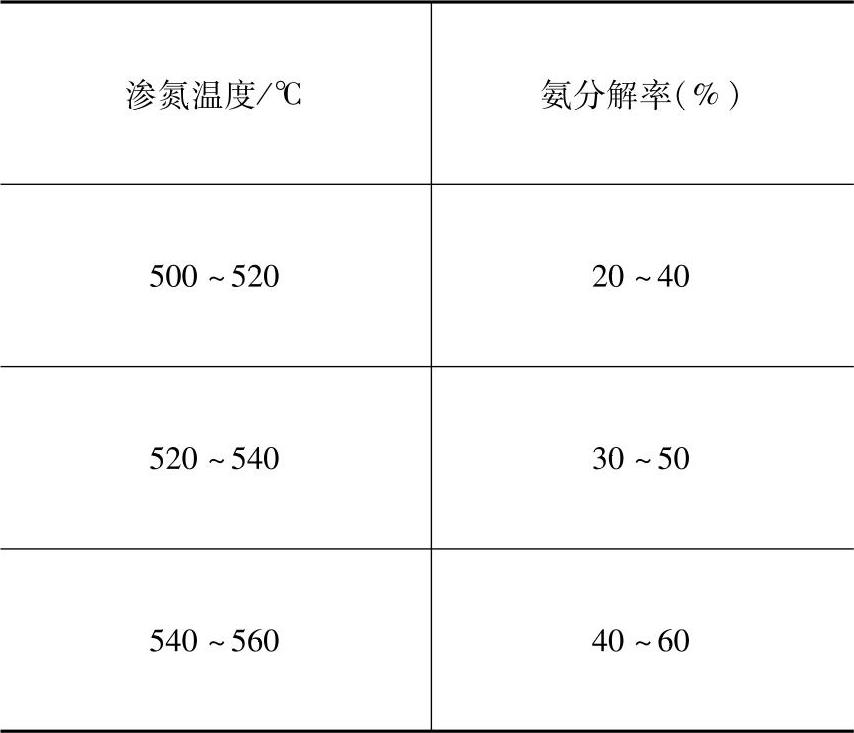

1)气体渗氮的工艺参数的选择见表5-104。

表5-104 气体渗氮的工艺参数的选择

(续)

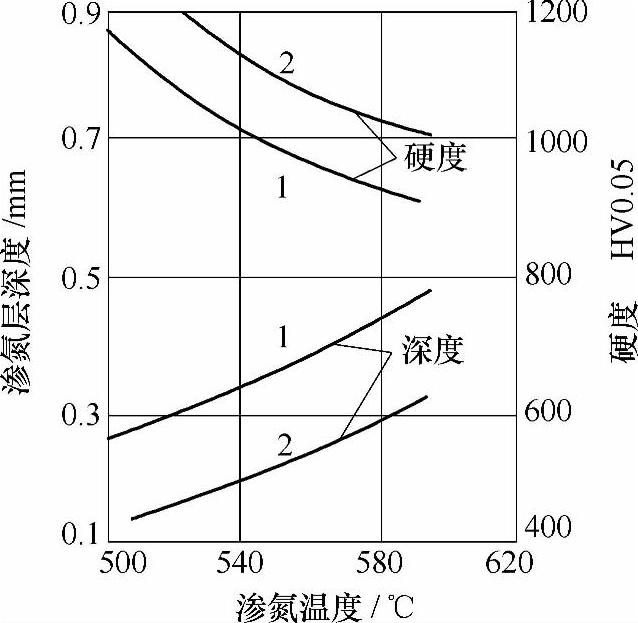

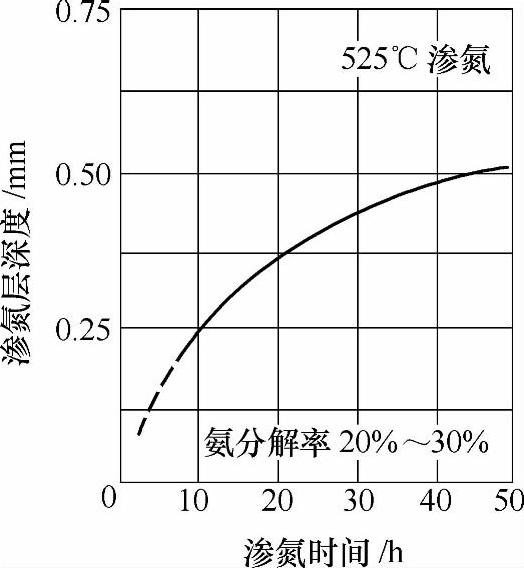

图5-14所示为渗氮温度对38CrMoAl钢渗氮层深度及表面硬度的影响,采用一段法渗氮时渗氮层深度与渗氮时间的关系如图5-15所示。

图5-14 渗氮温度对38CrMoAl钢渗氮层深度及与表面硬度的影响

1—离子渗氮 2—气体渗氮

图5-15 38CrMoAl钢采用一段法渗氮时渗氮层深度与渗氮时间的关系

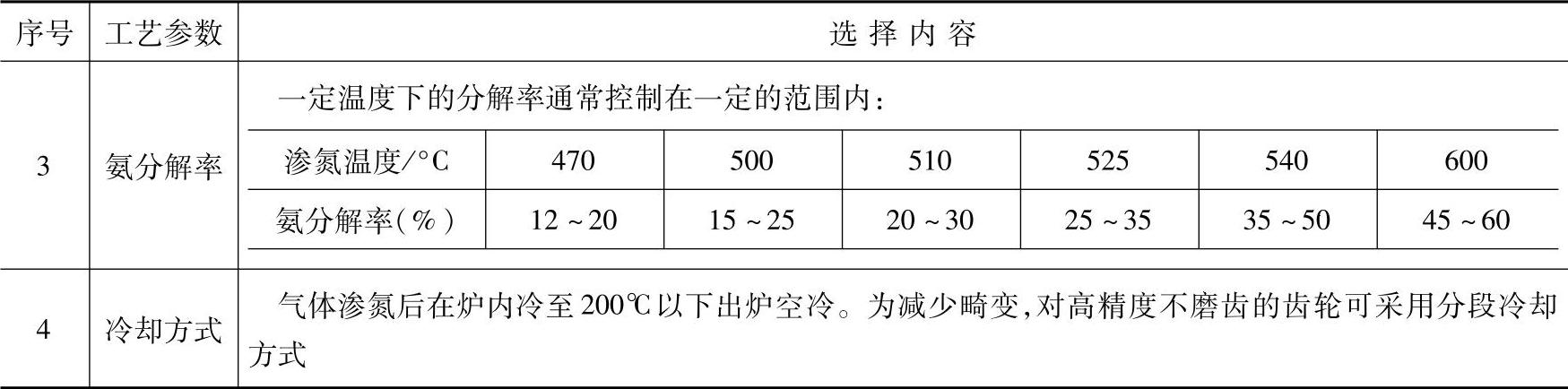

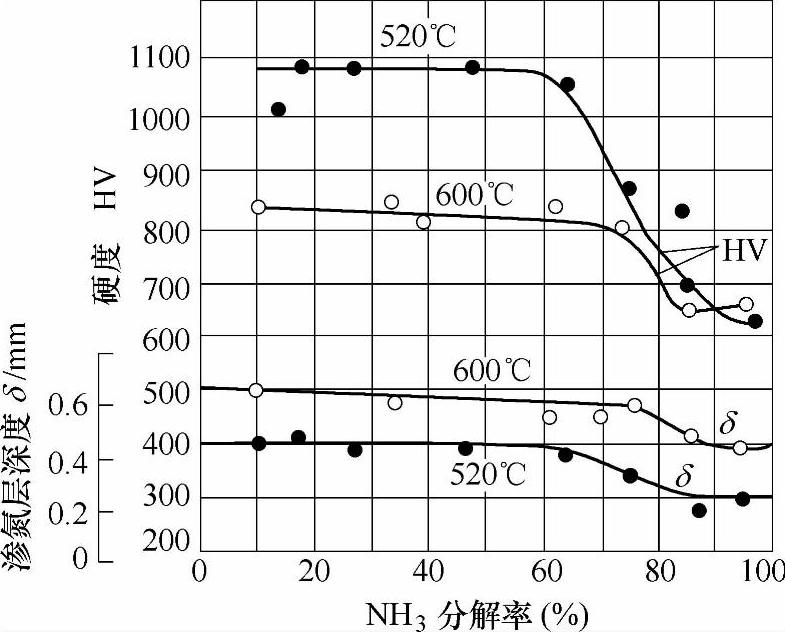

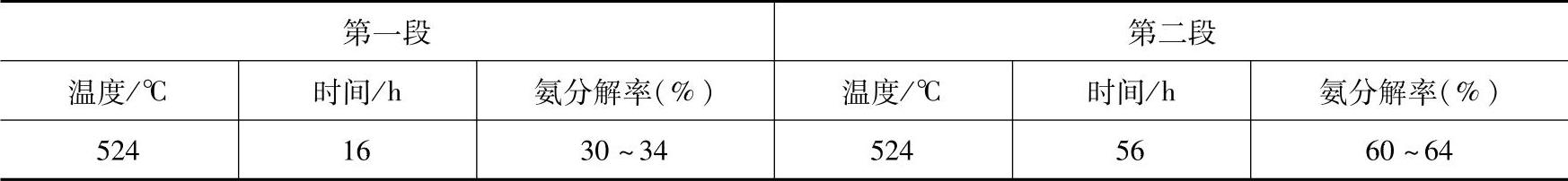

氨分解率与渗氮温度的关系见表5-105。氨分解率增加到60%~65%对硬度和深度的影响不大(见图5-16)。为了控制脆性ε相的生成,应增大氨分解率。

表5-105 氨分解率与渗氮温度的关系

图5-16 氨分解率对38CrMoAl钢渗氮层深度及硬度的影响

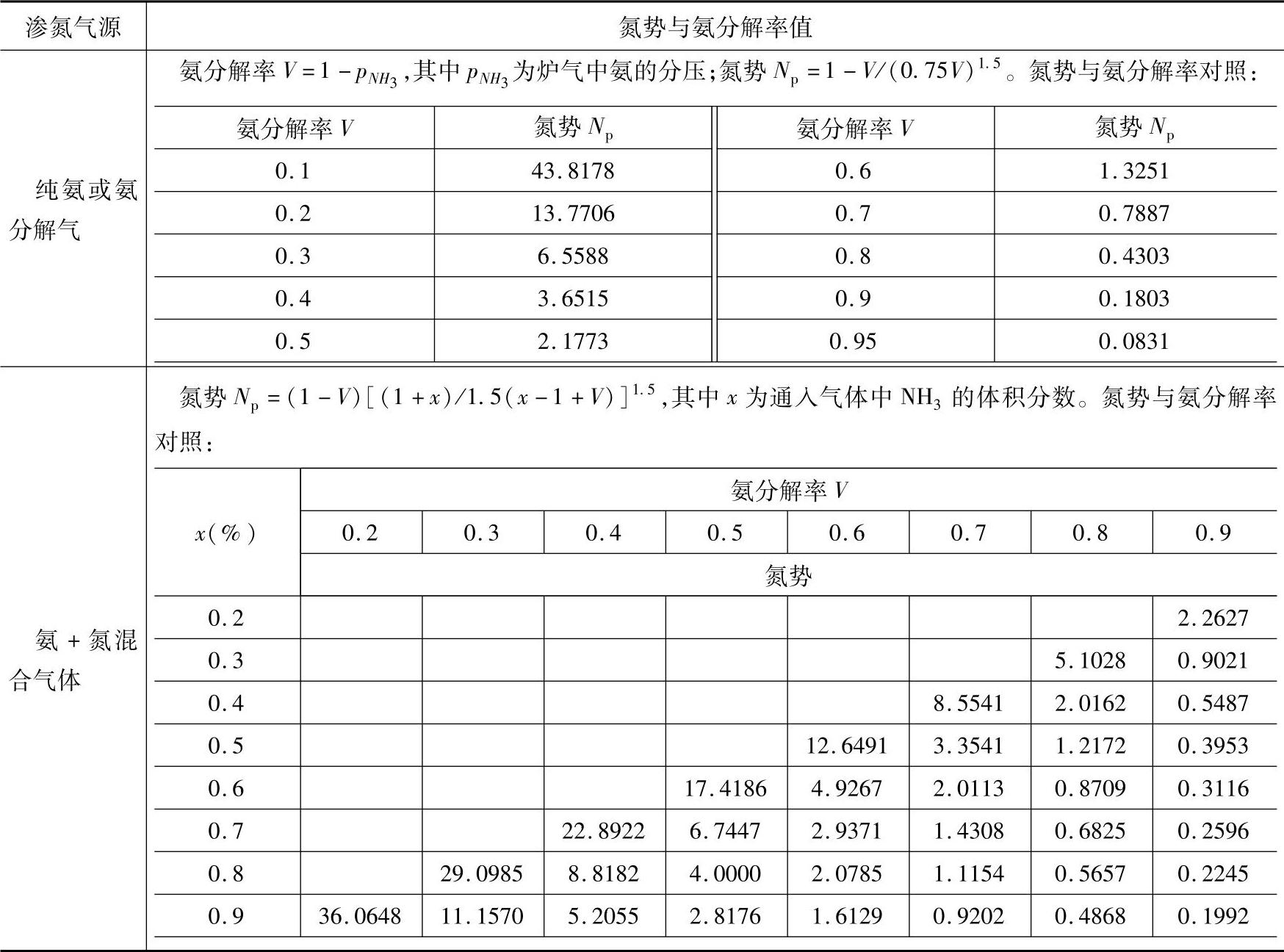

2)气体渗氮时氮势与氨分解率的关系见表5-106

表5-106 气体渗氮时氮势与氨分解率的关系(GB/T 18177—2008(https://www.chuimin.cn)

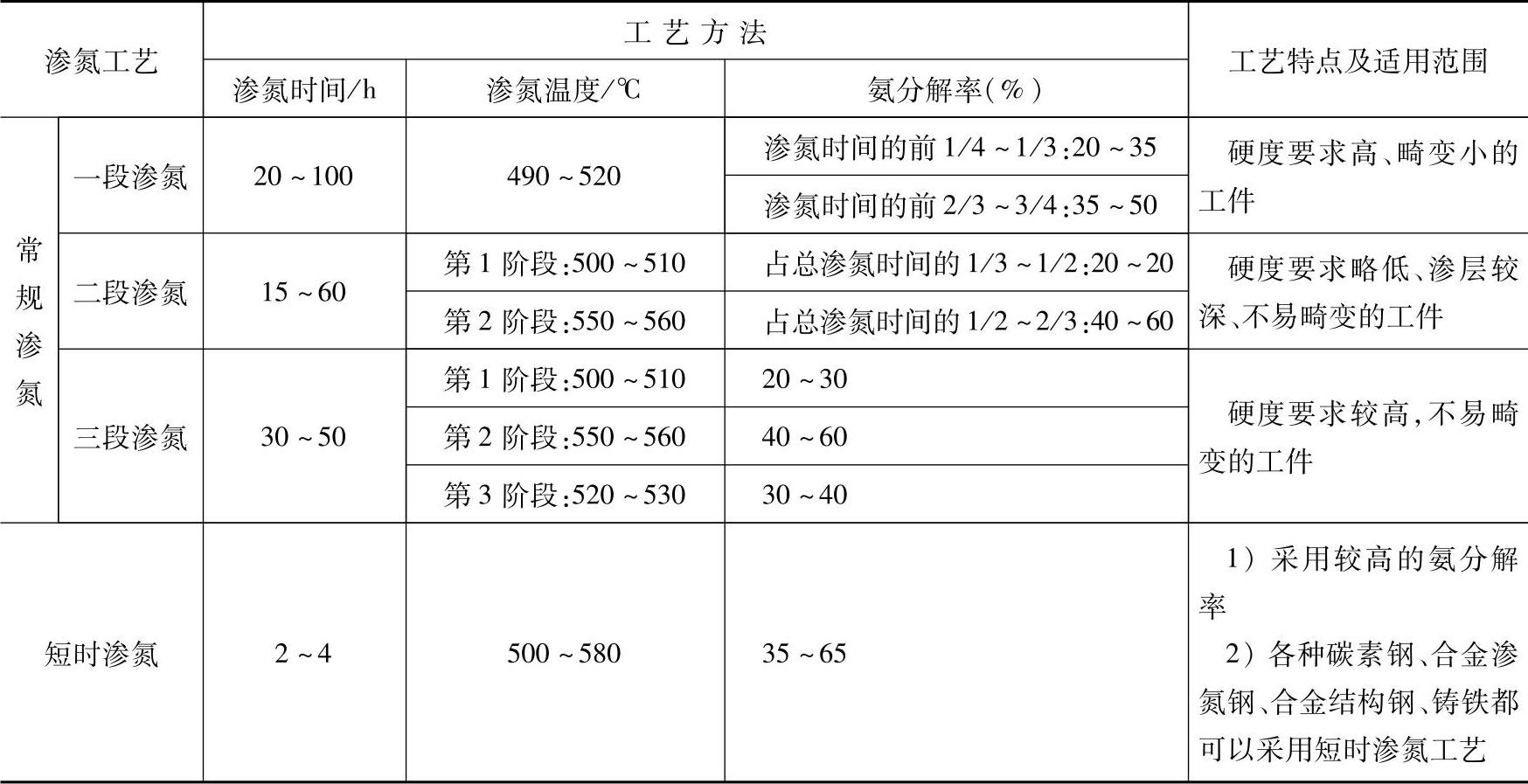

(4)气体渗氮方法的选择

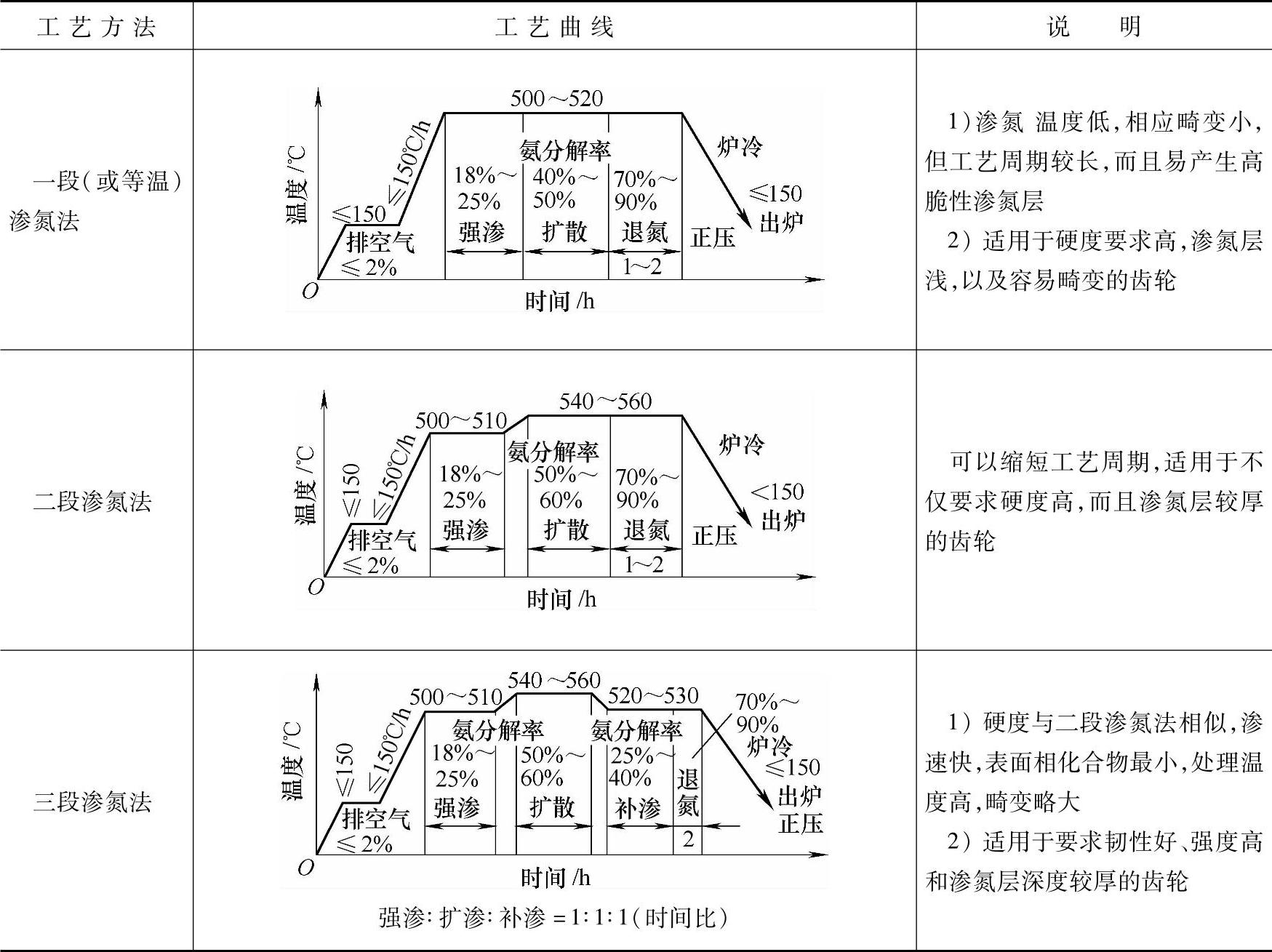

1)气体渗氮工艺方法、特点及适用范围见表5-107,供齿轮渗氮时参考

表5-107 气体渗氮工艺方法、特点及适用范围(摘自GB/T 18177—2008)

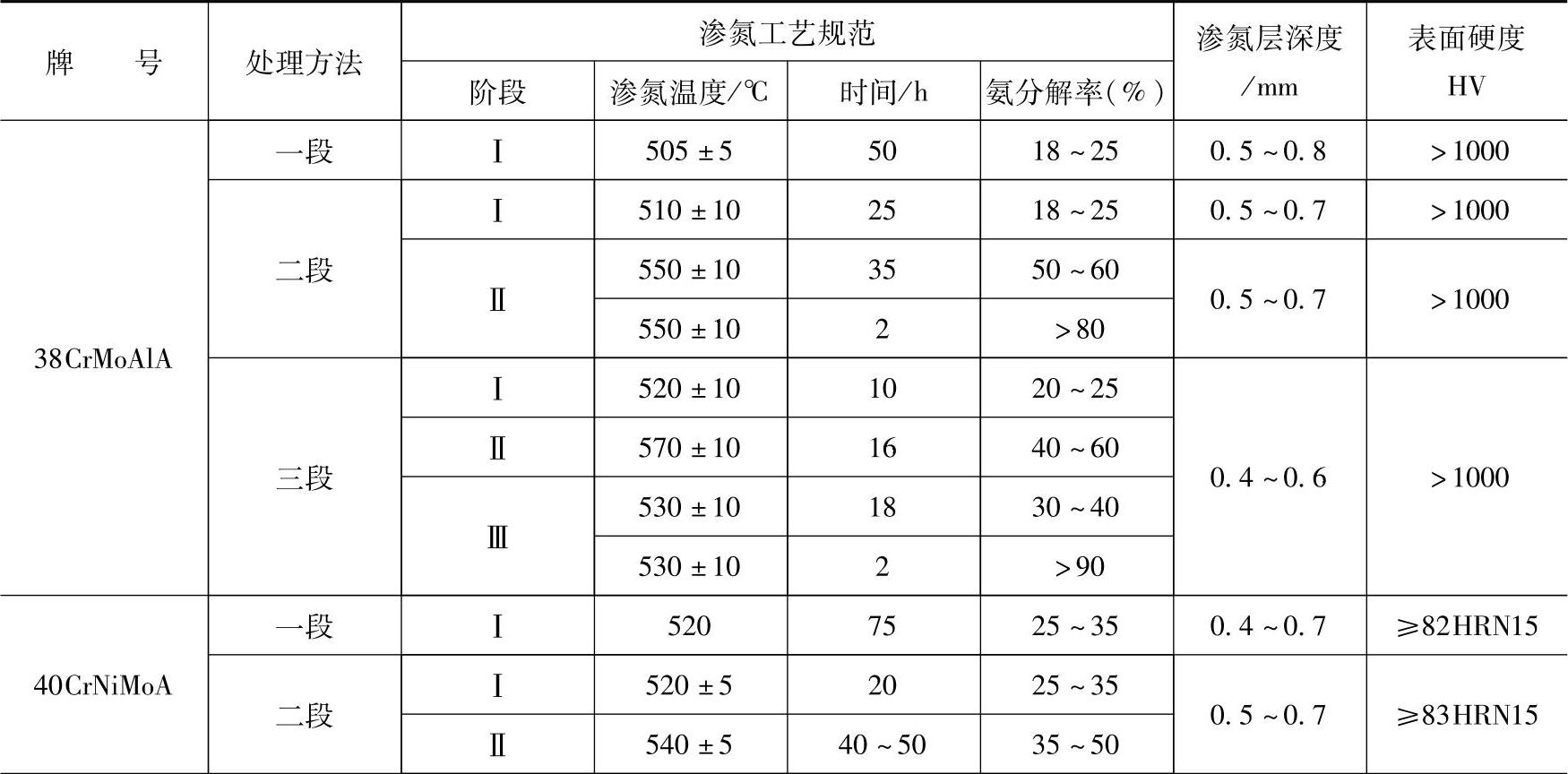

2)齿轮气体渗氮工艺方法及其应用见表5-108,可根据齿轮材料及不同技术要求进行选择

表5-108 齿轮气体渗氮工艺方法及其应用

3)对于表面硬度适当,要求具有高的疲劳强度、交变负荷、接触应力较大的齿轮,可选用表5-109所列的渗氮工艺规范。

表5-109 几种结构钢、球铁的渗氮工艺规范

(续)

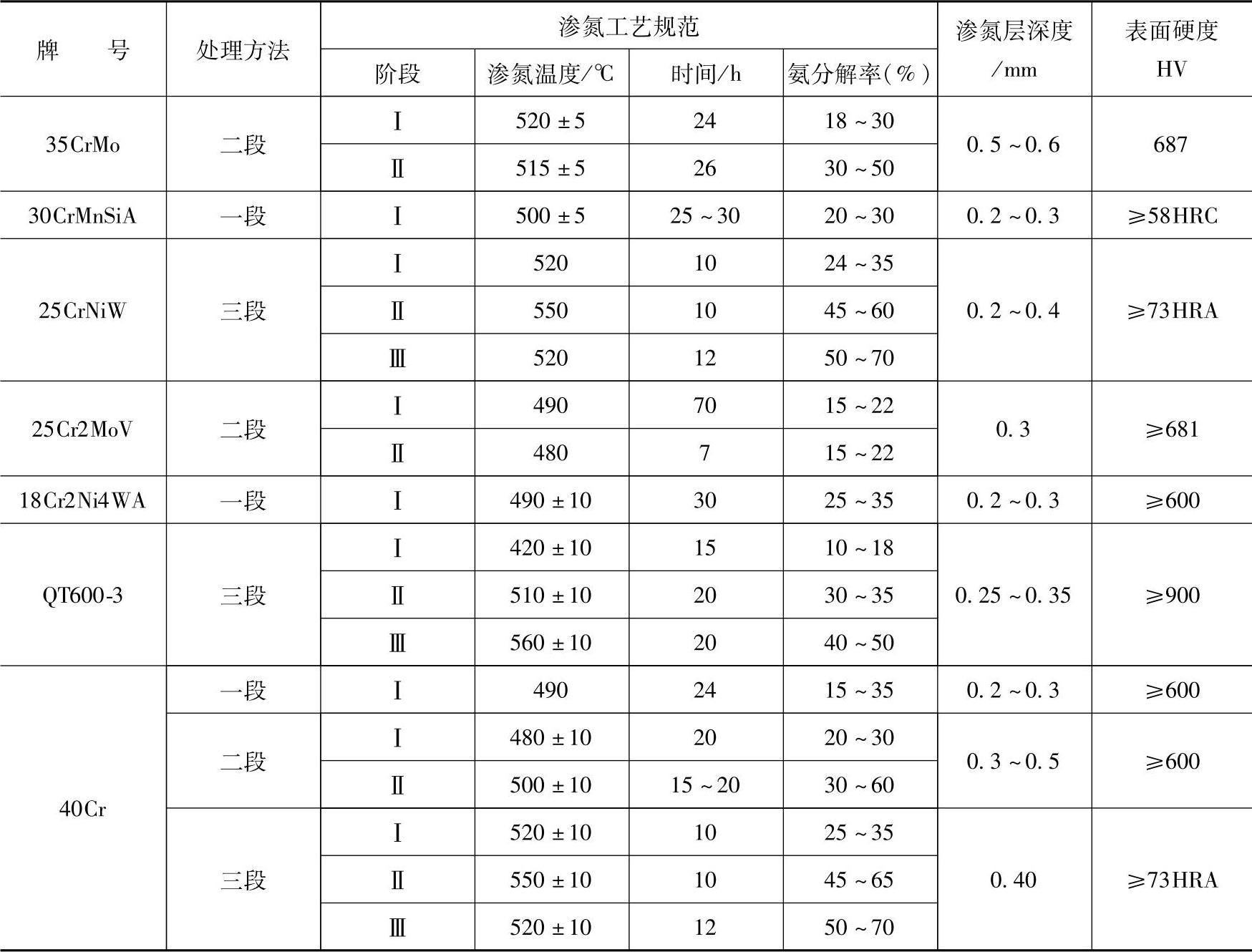

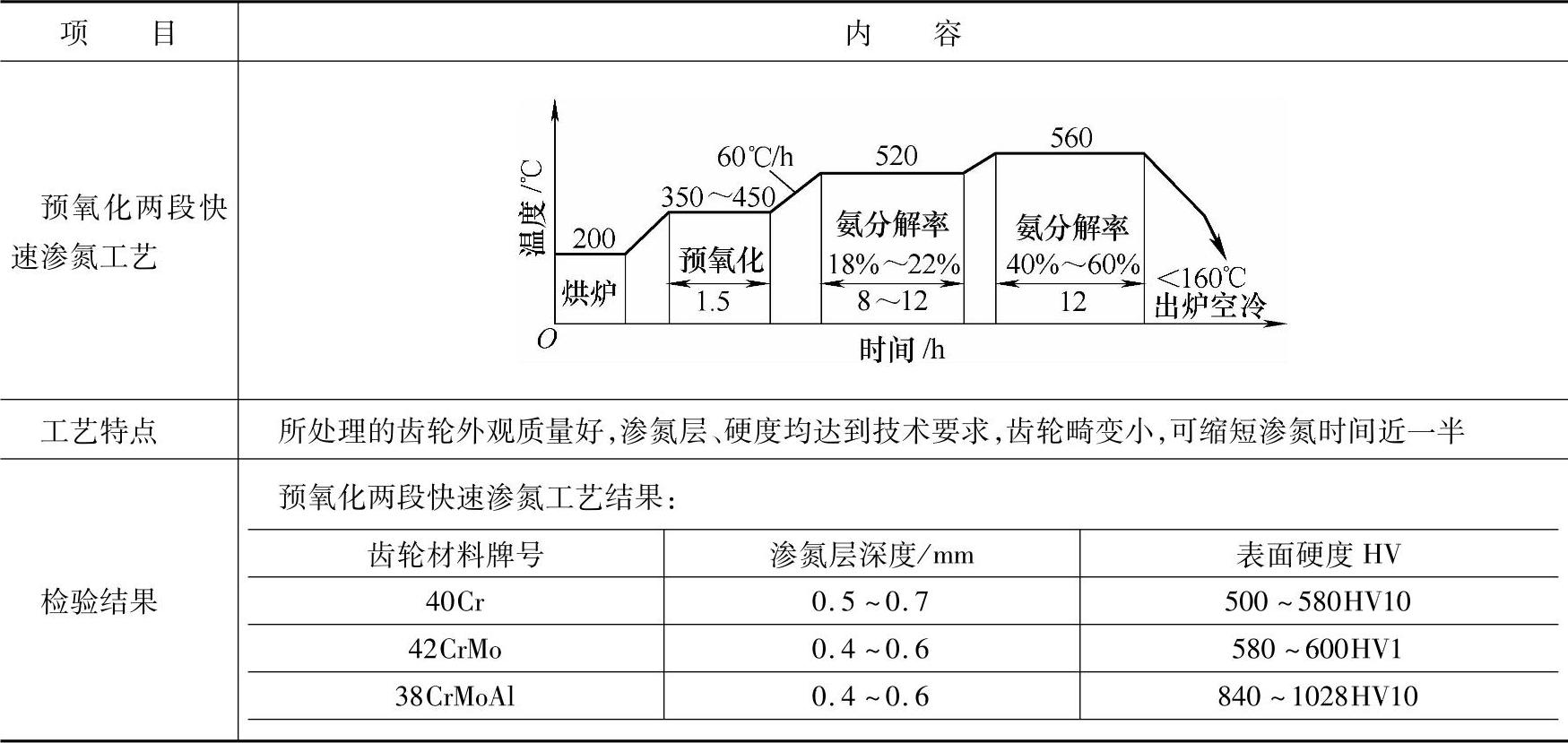

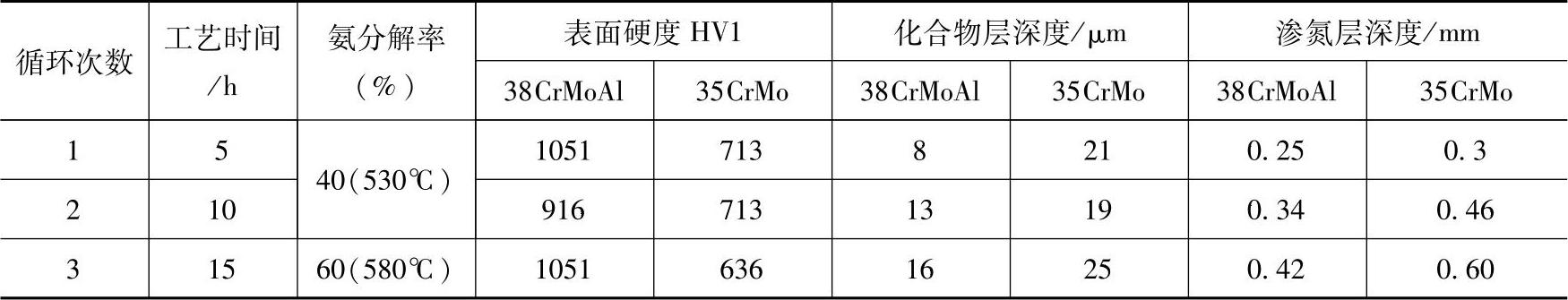

4.预氧化两段快速渗氮工艺

对于要求渗氮层深度0.3~0.5mm的40Cr、38CrMoAl、42CrMo钢齿轮,采用传统渗氮工艺需要40~80h左右,生产周期长、效率低、成本高、齿轮畸变较大。对此,可采用预氧化两段快速渗氮工艺。预氧化两段快速渗氮工艺及效果见表5-110。

表5-110 预氧化两段快速渗氮工艺及效果

5.齿轮的深层渗氮工艺

齿轮接触疲劳强度与其硬化层深度/模数之比密切相关,为了提高齿轮承载能力和扩大应用范围,因而发展了深层渗氮工艺技术。常规渗氮层深度一般都小于0.6mm,而齿轮的深层渗氮可达1.1mm左右。

美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮处理,层深1mm的渗氮工艺周期为150h。我国常规气体渗氮层深0.5mm,大约要80h。德国Clocker-离子公司将离子渗氮应用于汽车齿轮、蜗杆及机床齿轮。日本大阪制锁造机(株)对直径3m的大功率中速柴油机大齿轮采用0.8mm的深层渗氮取得良好的效果。

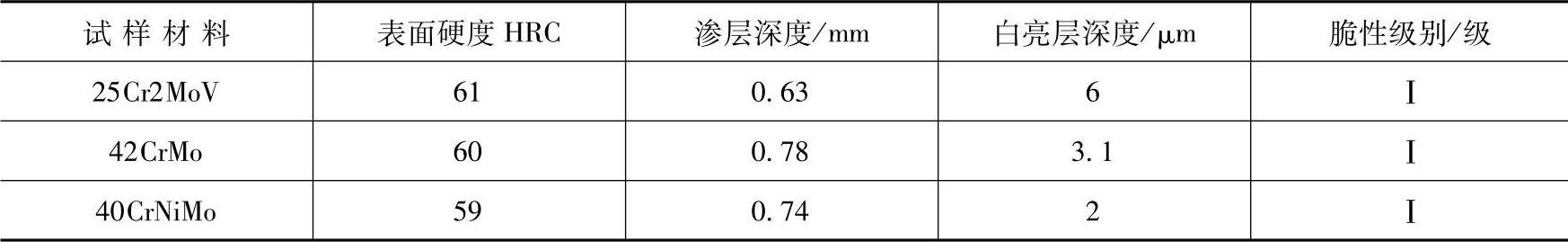

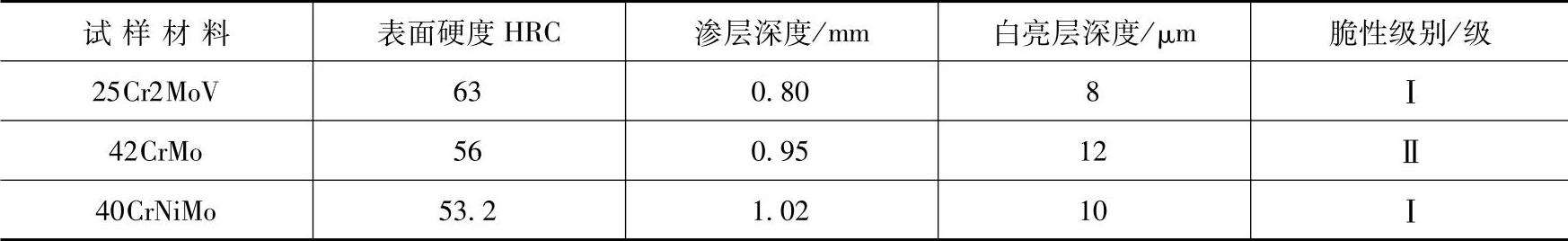

(1)深层气体渗氮工艺 深层气体渗氮工艺与结果见表5-111~表5-113。

表5-111 单周期气体渗氮工艺

表5-112 单周期气体渗氮结果

表5-113 两周期气体渗氮结果①

① 两周期工艺,即表5-112单周期气体渗氮工艺再重复一次,以达到深层渗氮的目的

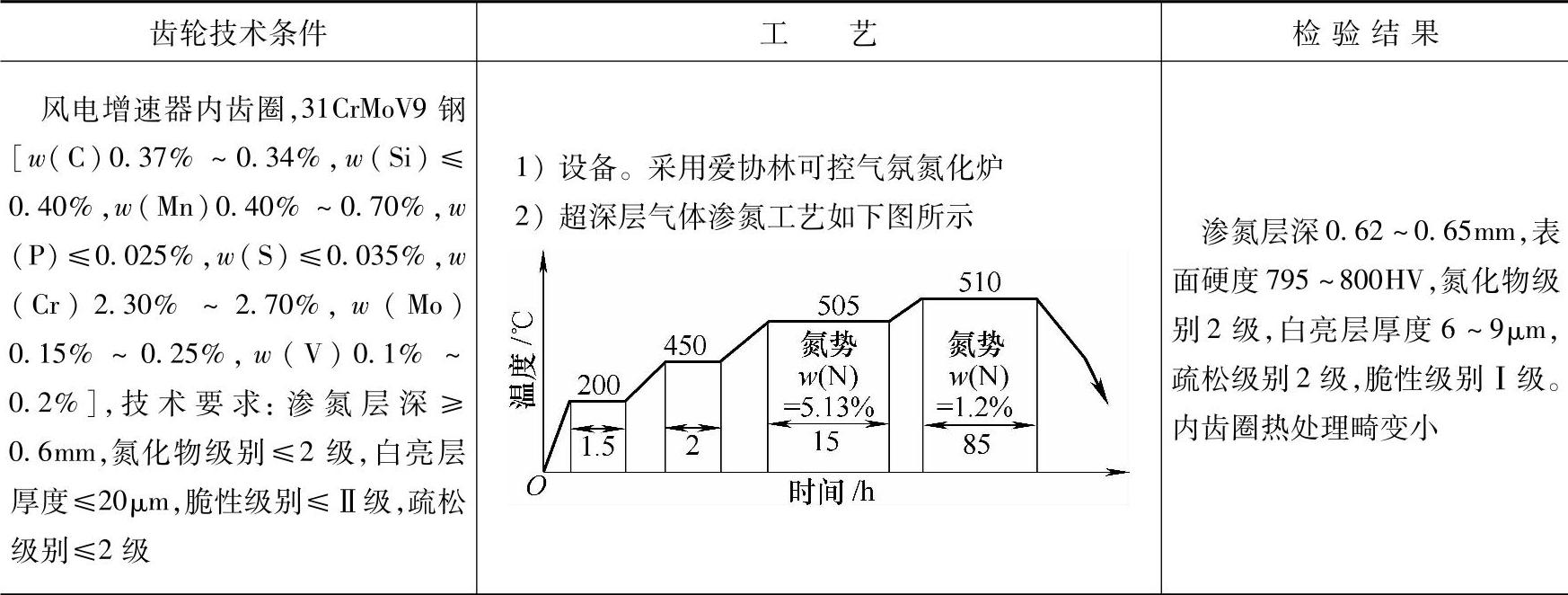

(2)深层气体渗氮工艺应用实例(见表5-114)

表5-114 深层气体渗氮工艺应用实例

6.齿轮的快速渗氮技术

快速渗氮技术如离子渗氮、真空渗氮、催渗氮化(采用催渗剂)、通氧渗氮、电解气相渗氮等。采用这些渗氮工艺方法可以显著加快渗氮速度,缩短深层渗氮(>0.6mm)的工艺周期。其中,催渗氮化用催渗剂的作用是能够破坏钢表面钝化膜,提高表面活性,从而加速氮原子的吸附过程。目前常用的催渗剂有氯化铵(NH4Cl)、四氯化碳(CCl4)、四氯化钛(TiCl4)及稀土化合物等。

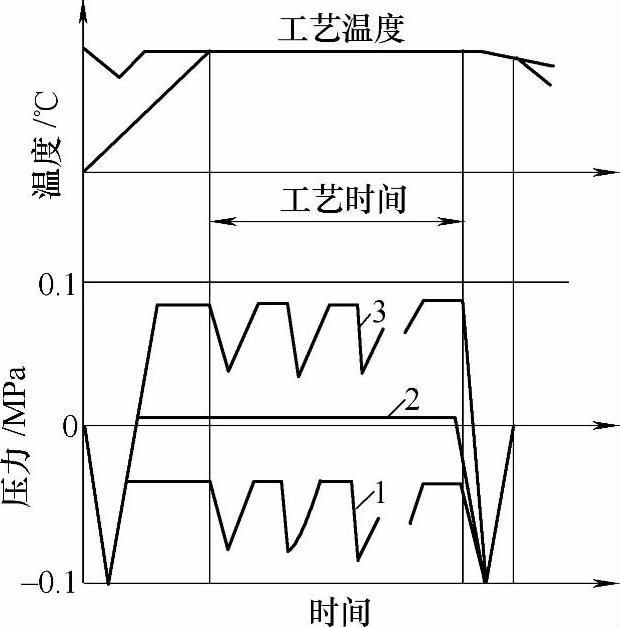

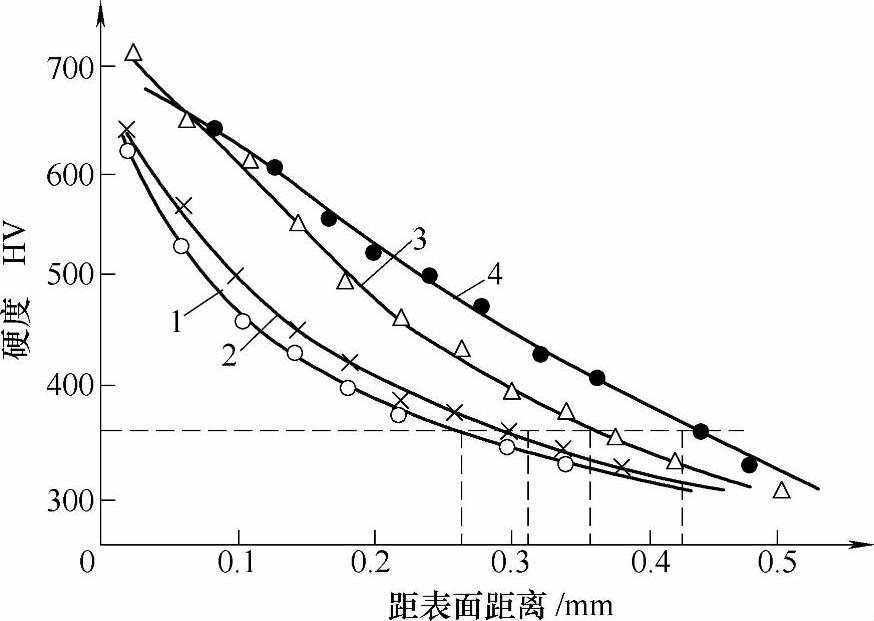

快速渗氮技术及其特点与工艺举例见表5-115。

表5-115 快速渗氮技术及其特点与工艺举例

(续)

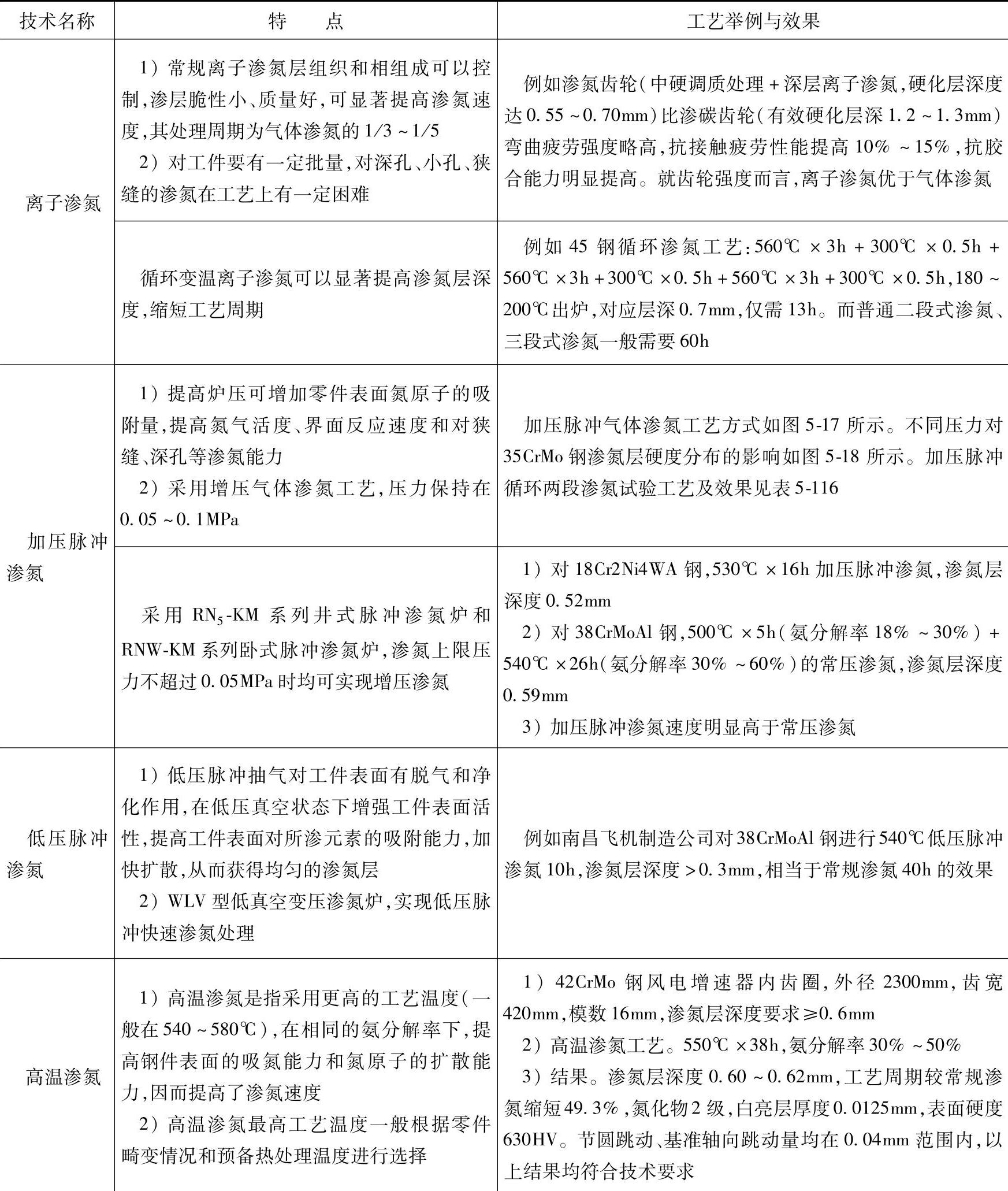

图5-17 加压脉冲气体渗氮工艺方式示意图

1—低真空脉冲工艺曲线 2—恒压

工艺曲线 3—加压脉冲工艺曲线

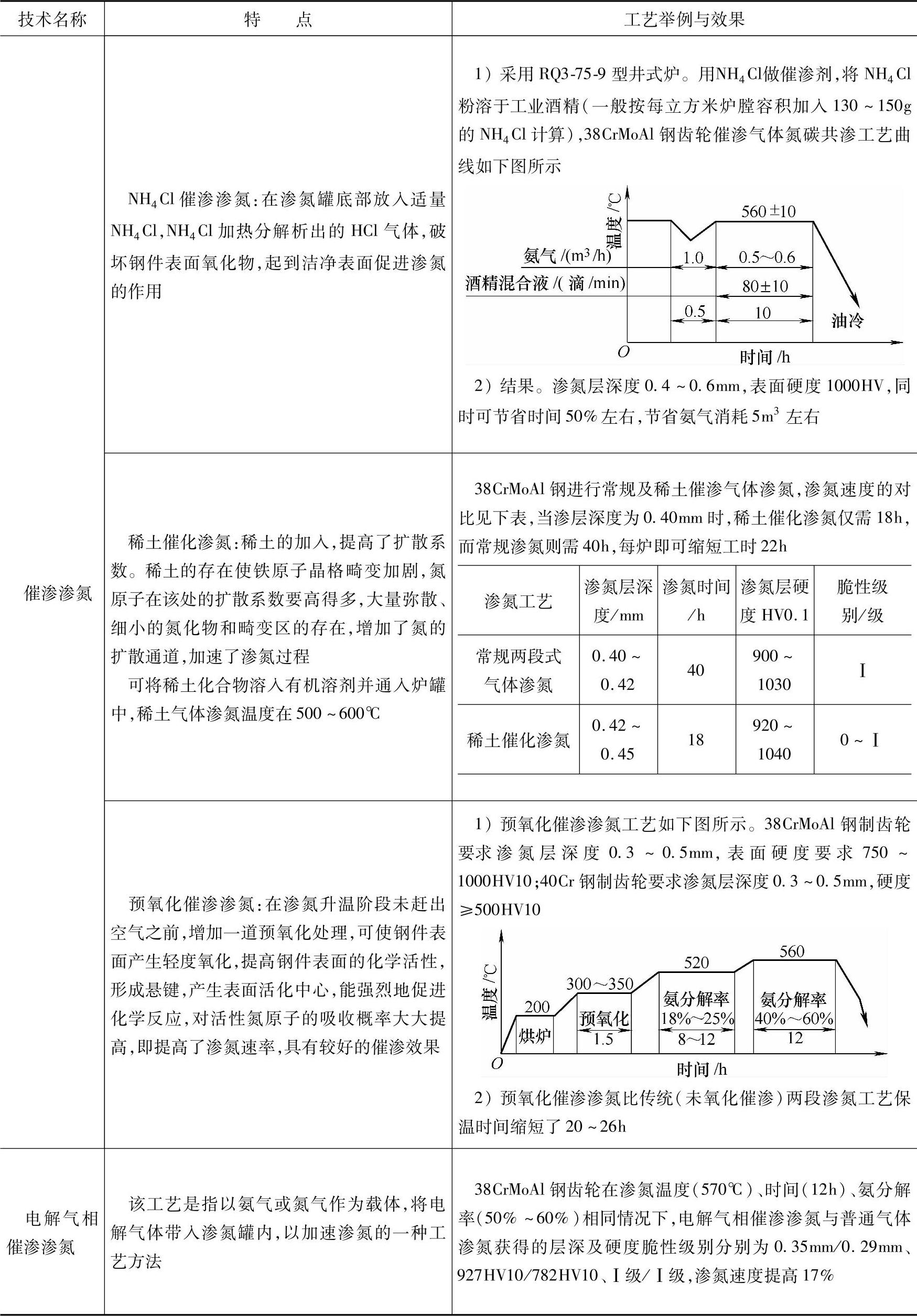

图5-18 不同压力对35CrMo钢渗氮层硬度分布的影响

1—0.2kPa 2—4kPa 3—8kPa

4—30~50kPa

表5-116 加压脉冲循环两段渗氮试验工艺及结果

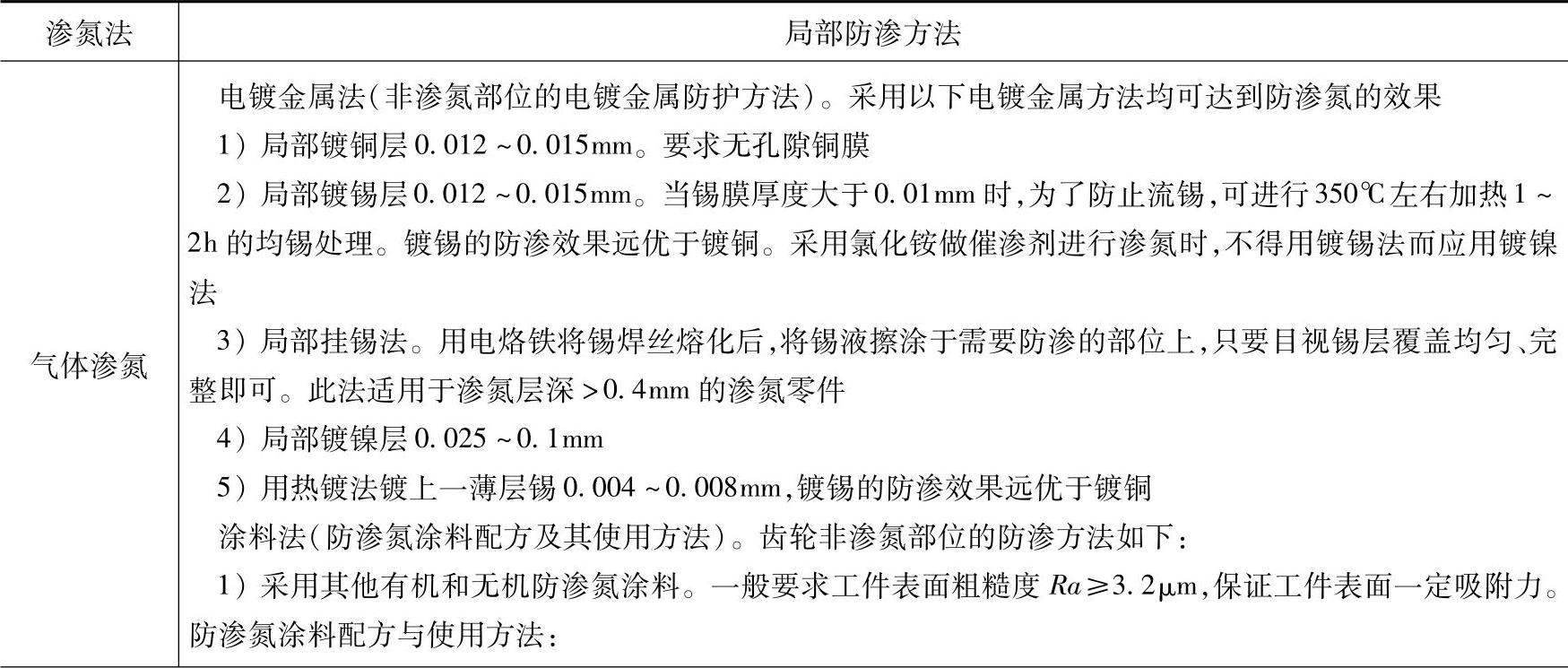

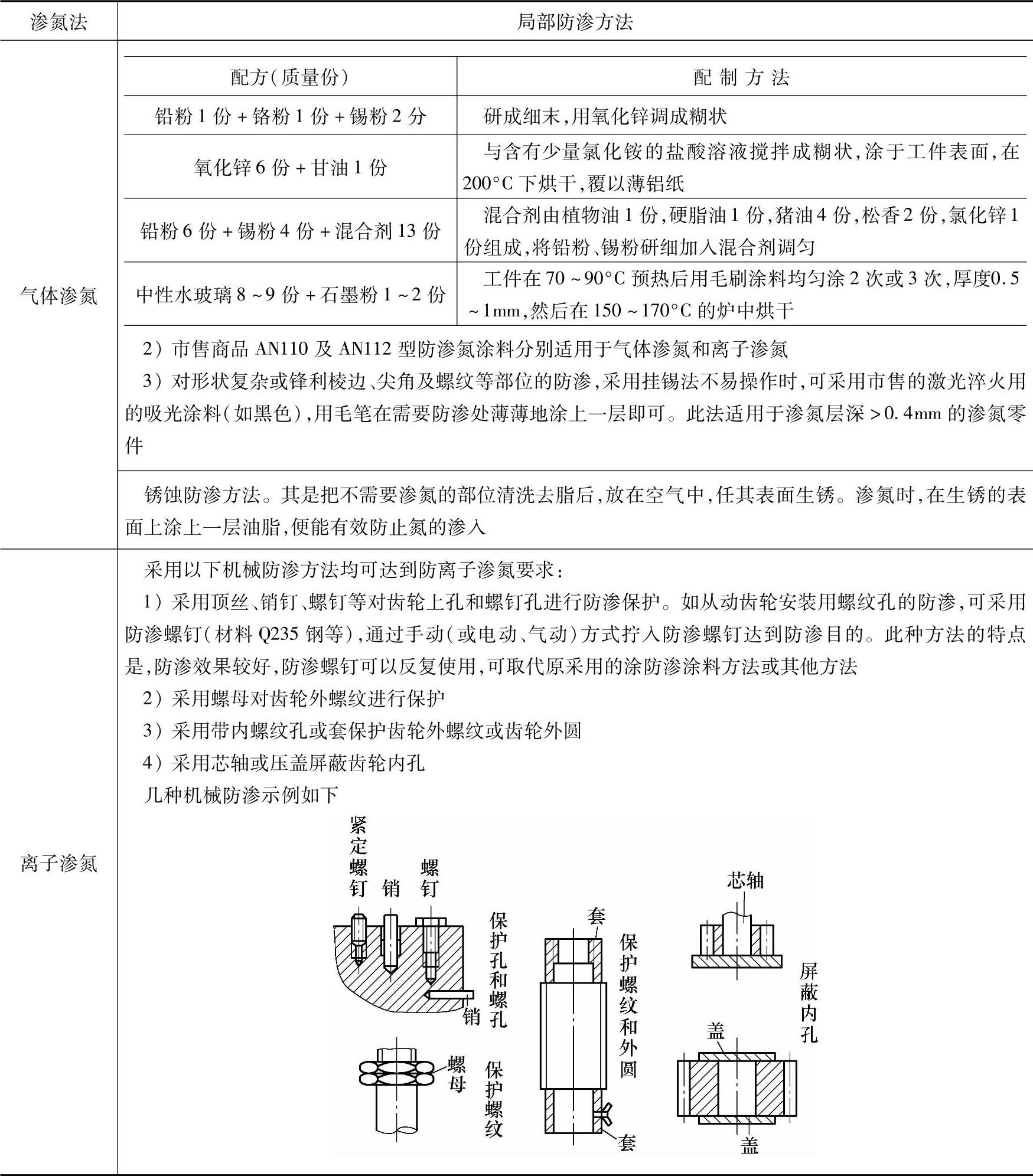

7.防渗氮技术

在气体渗氮中,常用防渗氮方法有镀锡、镀铜及涂料(如商品防渗氮涂料)法。而在离子渗氮中,由于零件是带电工作的,故不能简单按照气体渗氮的方法。离子渗氮防渗一般采用钢制辅件的覆盖屏蔽法,用其隔断辉光而达到防渗的目的。然而对外形复杂件或单件、小批件,采用涂料防渗更适合。

齿轮不需要渗氮的部位要进行防渗处理,不渗氮部位的局部防渗方法见表5-117。

表5-117 不渗氮部位的局部防渗方法

(续)

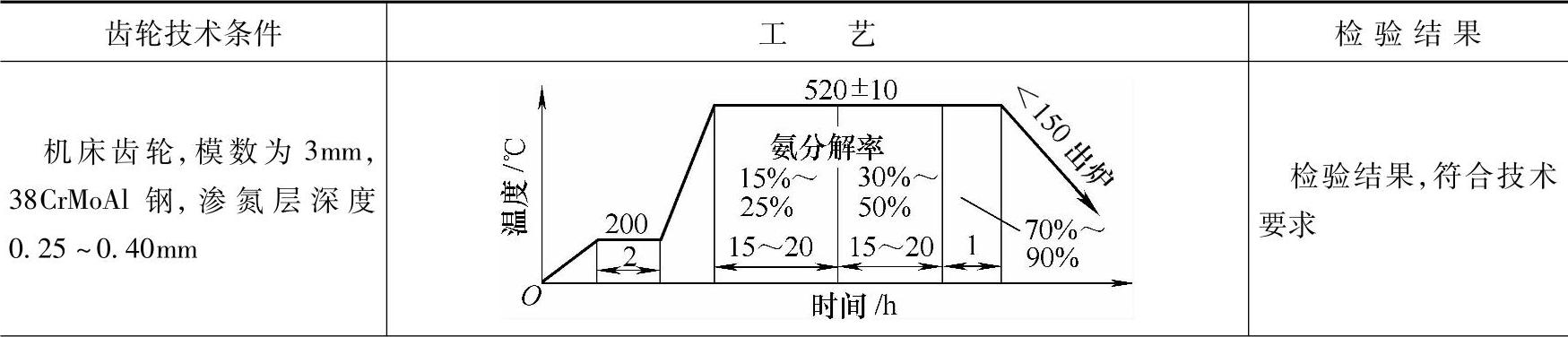

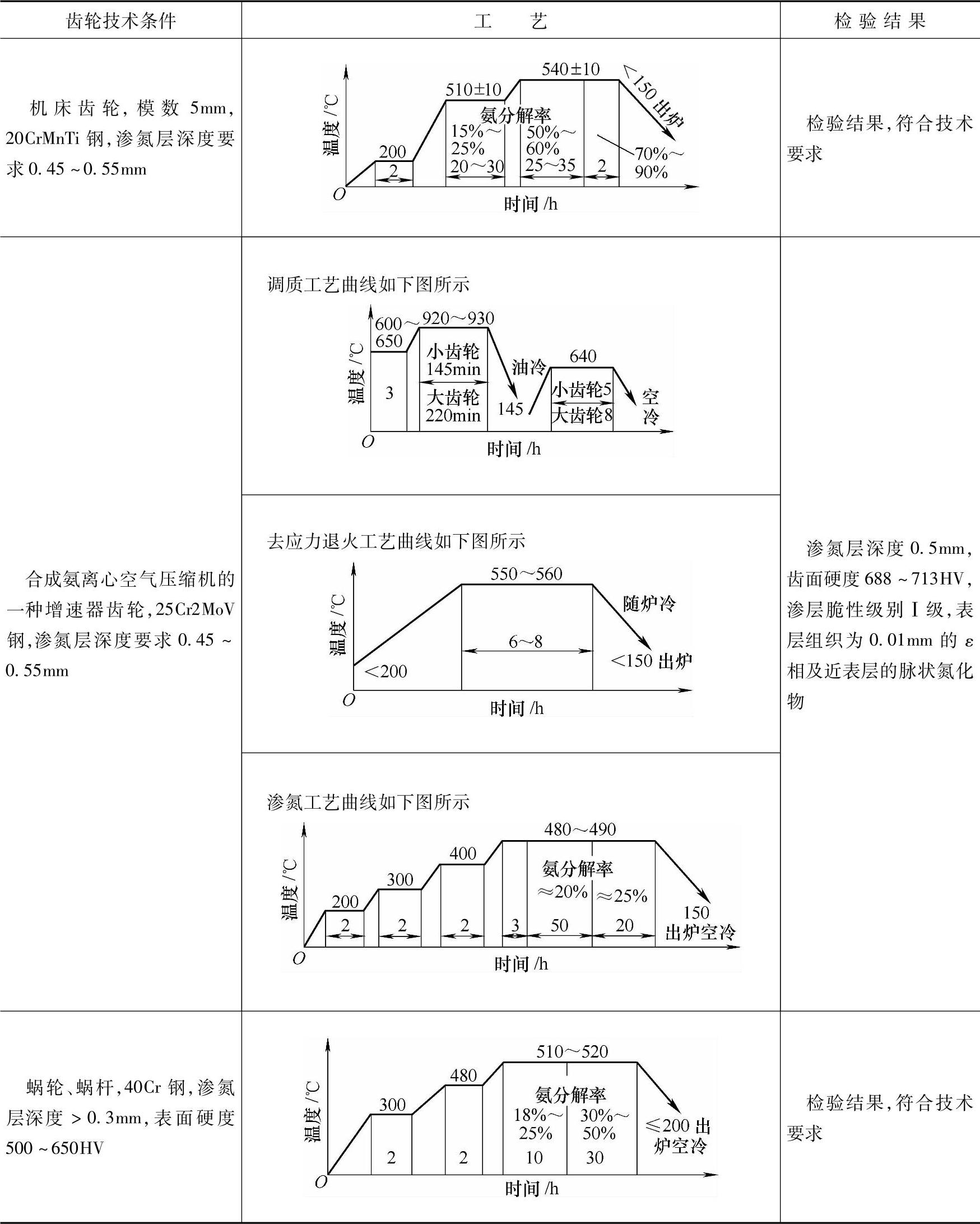

8.齿轮气体渗氮工艺实例(见表5-118)

表5-118 齿轮气体渗氮工艺实例

(续)

相关文章

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2025-09-29

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2025-09-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2025-09-29

齿轮常用的退火工艺有完全退火、去应力退火、等温退火等。完全退火工艺参数确定原则见表3-4,供齿坯退火时参考。奥氏体化保温后的齿轮应迅速转移到等温炉内进行等温。等温时间通常为3~4h,高合金钢5~10h或更长。齿轮经渗碳淬火后,畸变较小。图3-5 齿轮锻坯锻造余热等温退火工艺曲线......

2025-09-29

离子渗氮又称为辉光离子渗氮或等离子渗氮,是利用辉光放电现象,将含氮气体介质电离进行渗氮的工艺。目前在世界各国,离子渗氮已获得广泛应用并在不断发展。离子渗氮实际上是在正常辉光放电区与异常辉光放电区间的过渡区进行的。......

2025-09-29

钢渗氮后具有以下优点。含Al、Cr、Mo等的合金钢渗氮后硬度可达950~1200HV,且渗氮层的硬度可以保持到500℃左右。渗氮层内的残余压应力比渗碳层大,故渗氮后可获得较高的疲劳强度,一般可提高25%~30%。渗氮层的高硬度和高温硬度,使之具有较好的抗咬合性能。引起渗氮零件变形的基本原因只是渗氮层的体积膨胀,故变形规律也较强。渗氮的主要缺点。按渗氮目的不同,可分为强化渗氮和抗蚀渗氮。......

2025-09-29

等温正火可分为正常等温正火和锻造余热等温正火。表3-28 渗碳齿轮锻坯等温正火工艺的制订(续)图3-10 齿坯的平放方式图3-11 沿料筐宽度方向摆放(俯视)图3-12 双联齿坯装炉方式等温正火工艺应用举例 一汽集团公司采用等温正火自动生产线对部分渗碳齿轮毛坯进行等温正火处理,具体检验结果见表3-29。表3-29 一汽公司渗碳齿轮毛坯等温正火检验结果注:F——铁素体;P——珠光体......

2025-09-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2025-09-29

相关推荐