不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。表6-8 各种钢材及铸铁的火焰加热温度5.齿轮火焰淬火的检验与畸变情况小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。图6-5 齿轮火焰淬火喷嘴结构表6-10 齿轮火焰淬火工艺实例......

2023-06-29

在齿轮渗碳及碳氮共渗过程中,经常会遇到防渗方面的问题,如齿轮轴尾部螺纹、花键部位等的防渗。采用涂覆防渗涂料的方法进行局部防渗,使其在热处理后直接获得理想的硬度;另有部分齿轮采用防渗涂料保护后可直接淬火,淬火后防渗部位可直接进行切削加工。齿轮的防渗主要有涂覆防渗剂(膏)方法(包括深层防渗、浅层防渗;中温防渗、高温防渗等)、机械防渗方法等。

1.齿轮的涂覆防渗剂(膏)方法

目前,齿轮的防渗多采用涂覆防渗剂(膏)方法。采用自制防渗涂料方法,生产成本较低但配制过程繁琐;采用市售商品防渗涂料(膏),防渗效果较好,使用方便,但费用相对较高。

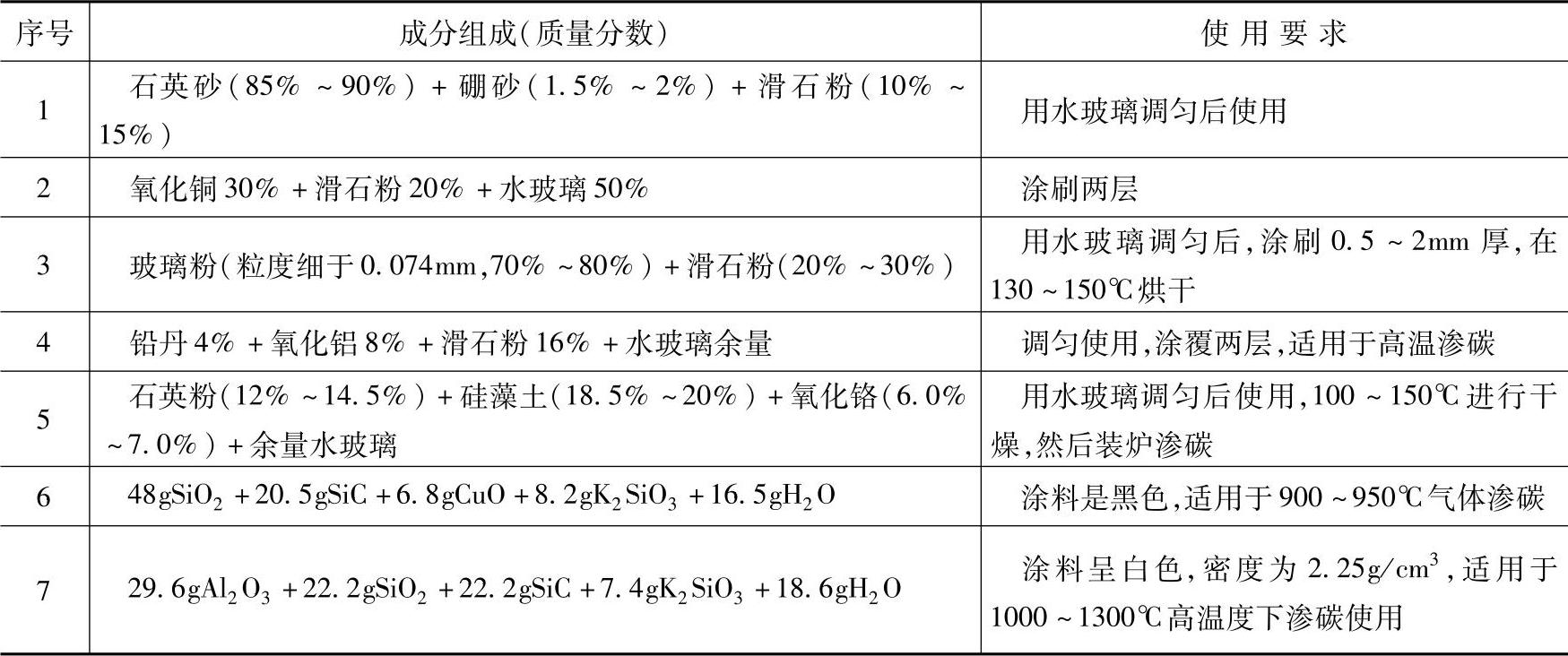

(1)自制防渗碳涂料方法 几种常用的防渗碳涂料配方及使用要求见表5-67。

表5-67 几种常用的防渗碳涂料配方及使用要求

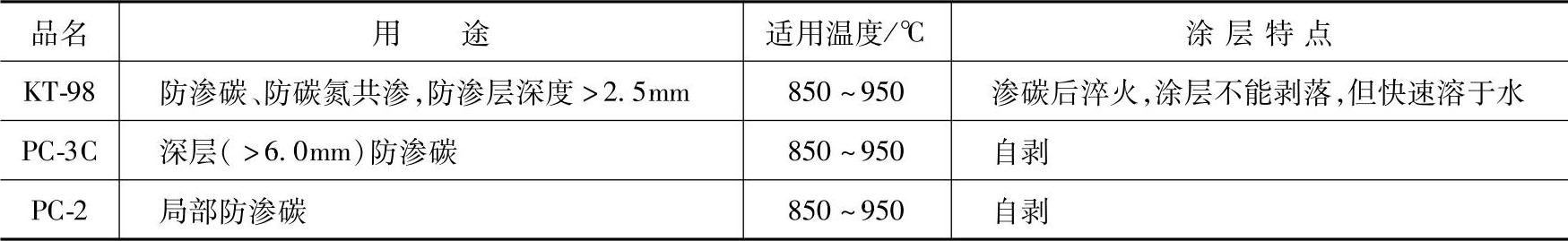

(2)商品防渗涂料及其选择 商品防渗涂料,如KT、PC、AC系列防渗涂料等。应选择适应性强、黏结性能一般、流淌性好、干燥快、剥落性适中(如油中不易剥落而清洗时易于剥落)的涂料。

1)KT-930型防渗涂料。KT-930型防渗涂料配方:氧化锌48g、碳化硅20.5g、氧化铜6.8g硅酸钾8.2g、水16.5g,防渗碳效果好。

2)KT、PC、AC系列防渗涂料见表5-68和表5-69。

表5-68 KT及PC系列防渗涂料

表5-69 AC系列防渗涂料

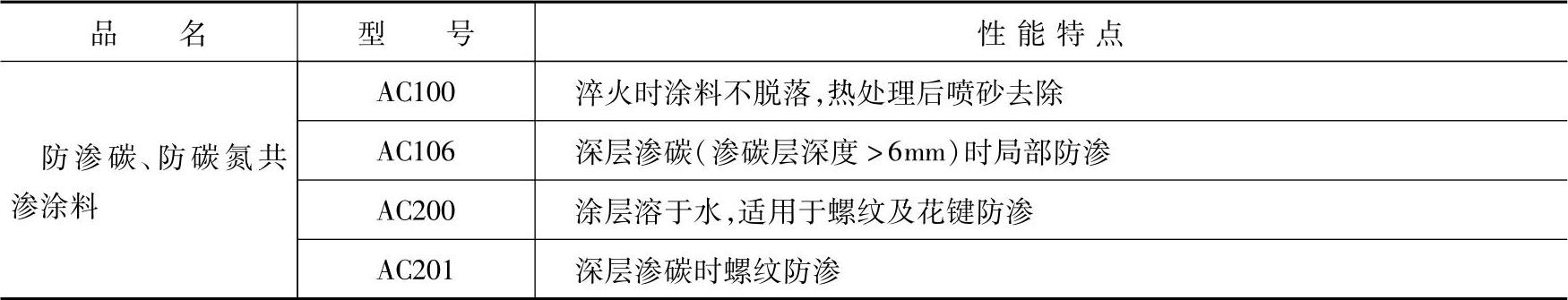

(3)涂覆方法 防渗涂料可采用涂刷、浸涂及喷涂等方法,具体见表5-70。

涂料涂层的厚度同防渗与漏渗的效果有一定的关系,同渗碳淬火后的硬度也有一定的关系通常涂层越薄,漏渗碳层越深,漏渗层硬度越高;涂层越厚,漏渗碳层越浅,漏渗层硬度越低具体可通过试验确定合适的涂层厚度,使漏渗层厚度接近于“0”,硬度降至最低要求值。

表5-70 齿轮的防渗涂料涂覆方法

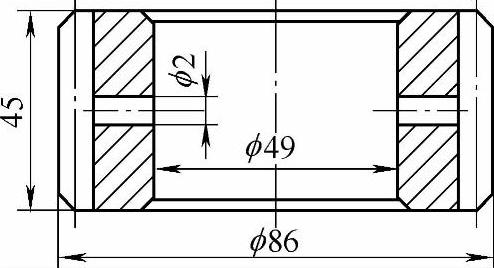

(4)齿轮上细小通孔的防渗处理方法 如行星齿轮(见图5-13),材料20CrMnTi钢,齿轮φ49mm内孔及φ2mm通孔需防渗处理,然后进行渗碳、淬火和回火处理。

图5-13 行星齿轮简图

选用水溶性防渗涂料,对φ49mm内孔采用毛刷涂防渗涂料,效果很好,而对φ2mm通孔进行防渗方法是,首先把防渗涂料装在注射器针管内,然后选用大号针头,从φ49mm内孔注射防渗涂料到φ2mm通孔内,这样既能保证通孔的防渗效果,又不把防渗涂料涂到齿面上。采用此种防渗方法,其防渗效果好,效率高。

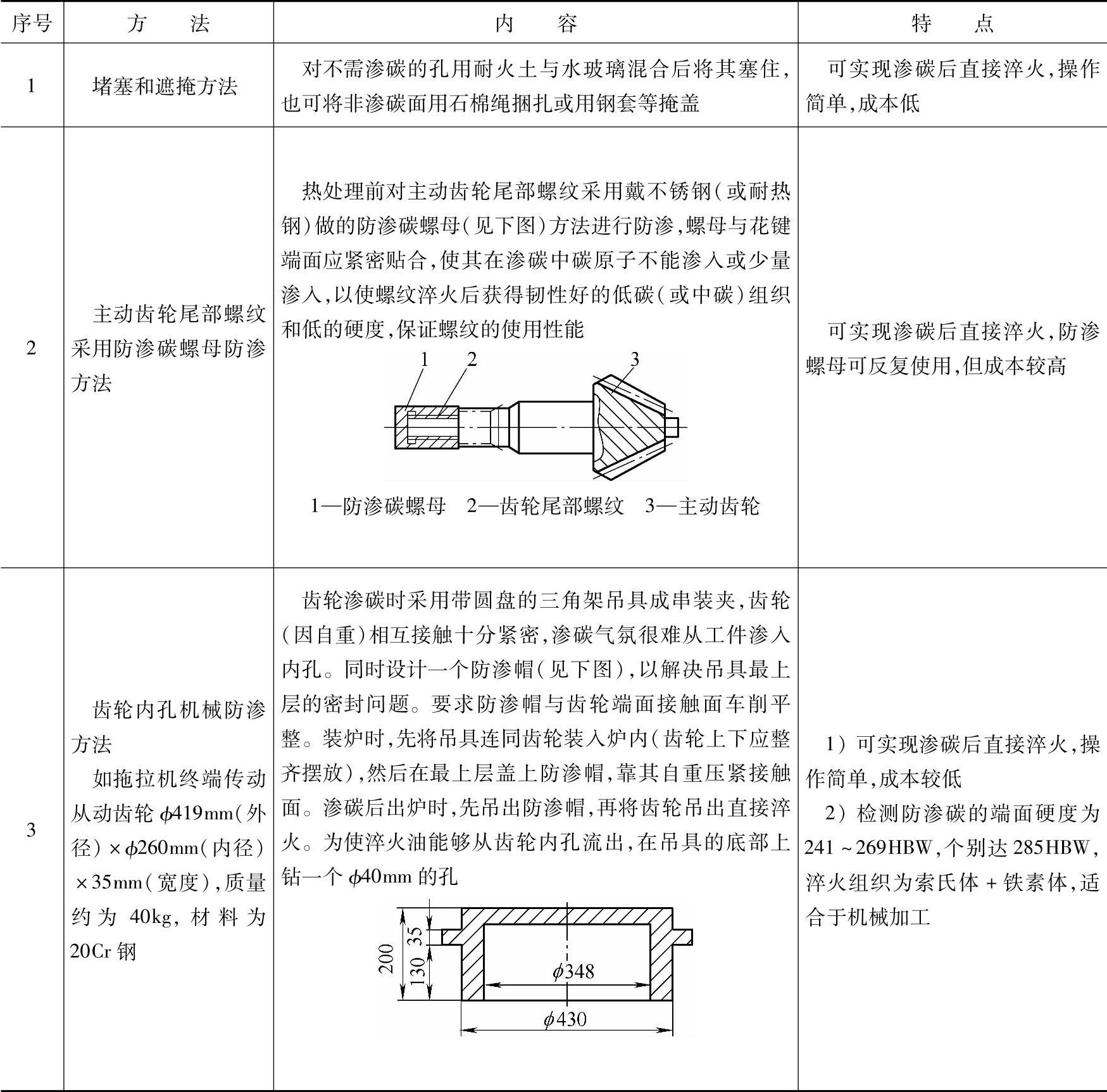

2.机械防渗方法

齿轮机械防渗方法见表5-71

表5-71 齿轮机械防渗方法

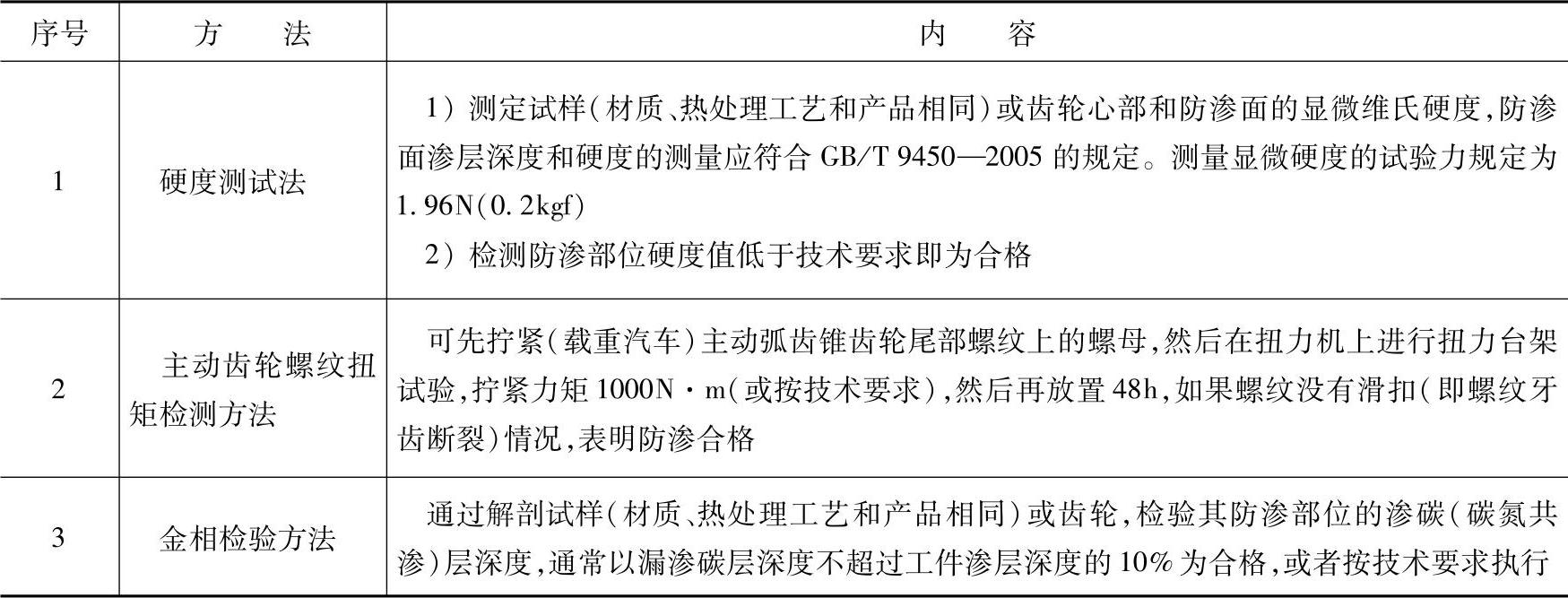

3.防渗效果检验方法

在采用防渗涂料及机械防渗方法时,如果操作不当,经常会出现漏渗情况,漏渗严重时,将直接影响到产品质量。对此,应进行防渗效果检验。几种齿轮防渗效果检验方法见表5-72,供参考选择。

表5-72 齿轮防渗效果检验方法

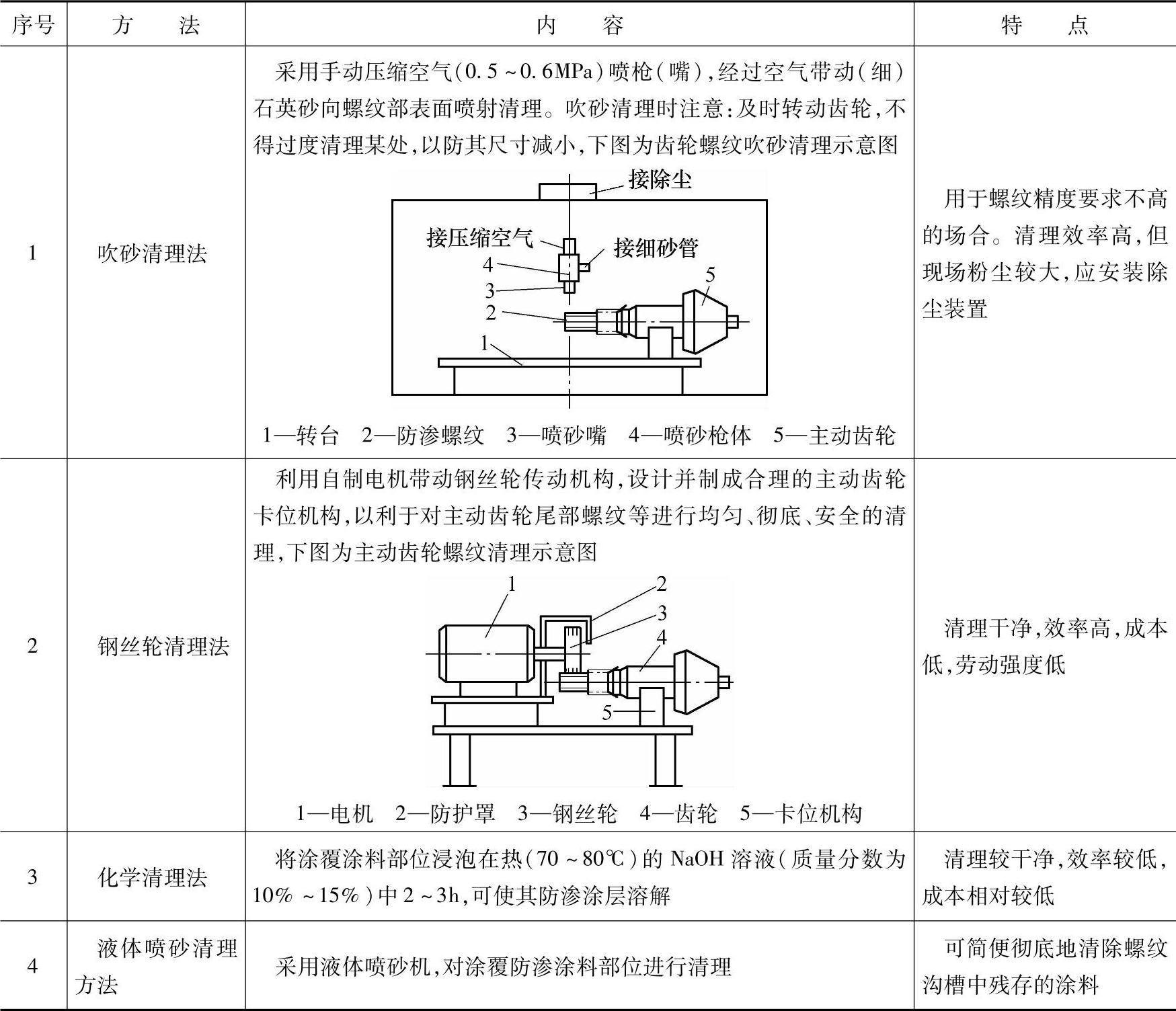

4.防渗涂料的清理方法

在齿轮需要防渗部位涂刷防渗涂料后,进行渗碳(或碳氮共渗)、淬火及回火处理,对防渗部位上残留的防渗涂料可采取表5-73所列方法清理。

表5-73 防渗涂料的清理方法

有关齿轮热处理手册的文章

不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。表6-8 各种钢材及铸铁的火焰加热温度5.齿轮火焰淬火的检验与畸变情况小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。图6-5 齿轮火焰淬火喷嘴结构表6-10 齿轮火焰淬火工艺实例......

2023-06-29

将施工材料分批运至现场,水泥应采取防潮、防雨措施。水泥土料应摊铺均匀,浇捣拍实。(三) 预制铺砌法施工水泥土预制板的生产和铺砌,应按下列步骤进行:按水泥土防渗现场铺筑法施工的、步骤拌制好水泥土。(四) 水泥土防渗层伸缩缝的处理水泥土防渗层的伸缩缝的水理方法见本章第八节。图14-11水泥土预制板生产工艺流程(五) 水泥土防渗的养护水泥土与水泥混凝土一样,应十分重视养护工作。......

2023-06-29

渗碳钢残留奥氏体量需要对渗碳齿轮所承受载荷的性质和大小等具体情况分析后,方可确定。表5-9 渗碳齿轮表层残留奥氏体的选择表5-10 国内外对渗碳齿轮残留奥氏体的要求4.表面碳(氮)含量、表面硬度、表层组织及心部硬度要求渗碳齿轮的表面碳(氮)含量、表面硬度、表层组织及心部硬度要求见表5-11国内外渗碳淬火齿轮心部硬度参考值见表5-12。......

2023-06-29

垂直铺塑防渗技术主要设备是开槽机,辅助设备有拌浆机、循环泥浆泵、抽砂泵、水泵等。图13-24往复式射流开槽机1—牵引绳;2—牵引机;3—主减速机;4—曲轴;5—滑动元件;6—摇臂;7—刀杆;8—卷扬机;9—刀架 (大臂);10—反循环泥浆管;11—喷嘴;12—刀齿;13—后行走轮;14—大架;15—主机架;16—铁鞋;17—转盘;18—花兰丝往复式射流开槽机最适应于砂壤土、粉土地质情况。......

2023-06-29

土料防渗就是将渠基土夯实或者在渠床表面铺筑一层夯实的土料防渗层,包括压实素土、黏砂混合土、三合土、四合土、灰土等。另外,土料防渗层夯实后,厚度应略大于设计厚度,以便修整成设计渠道断面。总之,土料防渗层施工质量的好坏,夯实是关键。因此,土料防渗层夯实后,需加草席和稻草等物理遮盖进行养护,干燥时还要勤洒水,避免暴晒、雨淋,促其强度增长。......

2023-06-29

3)配涂料时,先将三分之一的水玻璃加入到水中并使其溶解。4)将涂料的其他组分加入到剩余的水中,并仔细搅拌后用20号筛过筛,去除大的颗粒,再将水玻璃溶液加入到已过滤的混合溶液中,并进行搅拌,然后将此混合液加热到沸腾。2)配涂料用水应加热到60~80℃。目前,市场都有针对不同合金的熔剂或涂料销售。......

2023-06-22

对渗碳齿轮进行感应淬火,还能够免除局部渗碳时的镀铜或涂覆防渗涂料的工序。齿轮渗碳后感应淬火技术应用实例见表7-28。加热过程通入NH3进行渗氮。利用高频电流感应加热,加速了NH3的分解,加快了吸附过程,形成了大的浓度梯度,可缩短工艺过程4/5~5/6。通过改变加热温度、时间和通入的NH3流量可得到不同的渗层深度和渗层硬度。......

2023-06-29

为了改善齿轮齿面和齿根渗碳均匀性,进一步采用了一种“小脉冲强渗+扩散”的模式,一般每一个小脉冲强渗时间为50s左右,脉冲间隔时间为10s左右,渗碳效果很好,如图7-17所示。国内摩托车齿轮利用连续式真空炉渗碳淬火已取得明显效果。......

2023-06-29

相关推荐