真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

固体渗碳简单易行,不需要专门的渗碳设备,但渗碳时间长,层深及碳含量波动较大,不便于直接淬火,适用于单件、小批量生产。目前有部分大、中型齿轮采用固体渗碳工艺。

(1)固体渗碳剂 对固体渗碳剂的要求:具有稳定的、高的渗碳活性,密度小,导热性好强度高,渗碳温度下收缩小,不易烧损,硫、磷等杂质含量少。常用固体渗碳剂见表5-48。

表5-48 常用固体渗碳剂

(2)固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%(质量分数),其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。

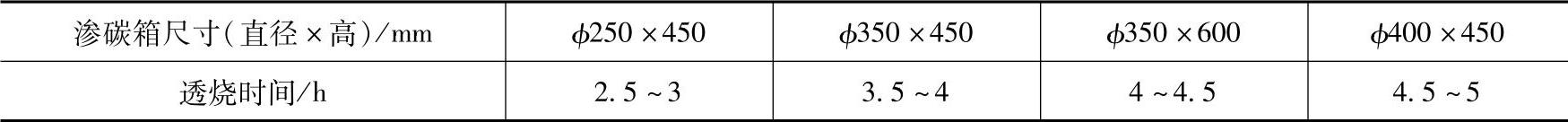

(3)固体渗碳透烧时间(见表5-49)

表5-49 固体渗碳透烧时间

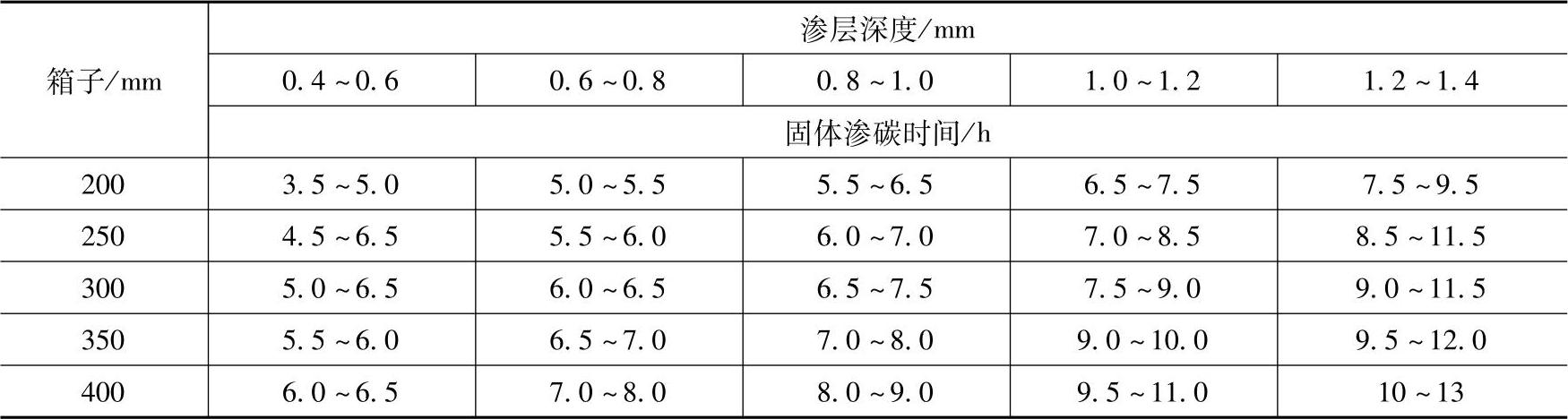

(4)固体渗碳时间(保温时间)与渗层深度和箱子断面的关系(见表5-50)

表5-50 固体渗碳时间(保温时间)与渗层深度和箱子断面的关系

注:1.保温时间按仪表到温后开始计算。

2.碳素钢保温用BaCO3做催渗剂时取上限,合金钢用Na2 CO3做催渗剂时取下限

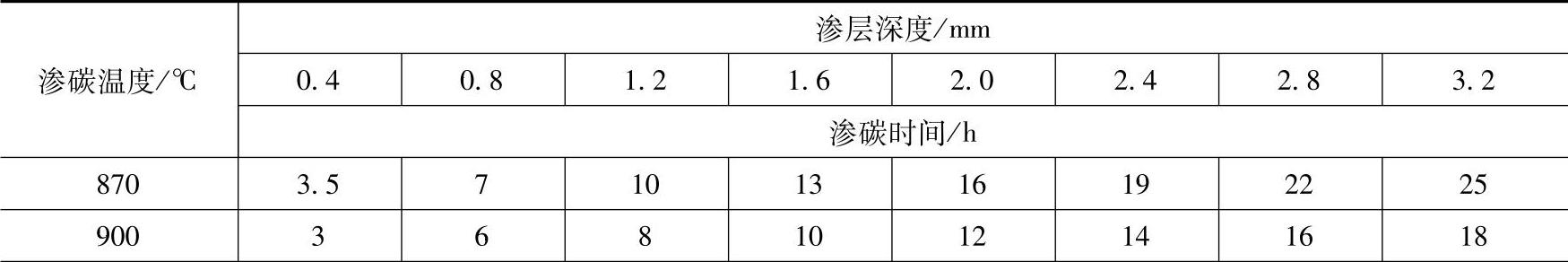

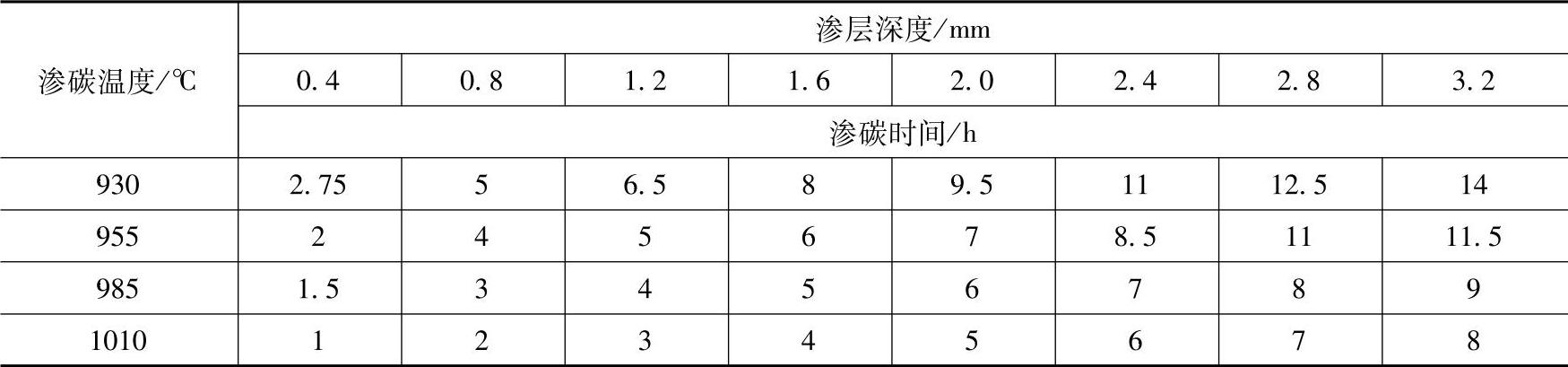

(5)固体渗碳时间与渗层深度、渗碳温度的关系(见表5-51)

表5-51 固体渗碳时间与渗层深度、渗碳温度的关系

(续)

(6)不同牌号钢固体渗碳层深和保温时间的关系(见表5-52)

表5-52 不同牌号钢固体渗碳层深和保温时间的关系

(7)出炉时间的确定 固体渗碳齿轮出炉时间应根据需要的渗碳层深度来决定。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。

(8)装箱 渗碳箱一般由4~8mm厚的耐热钢板或低碳钢板焊接而成,也可采用壁厚为10~15mm的铸铁箱,渗碳箱的外形有矩形、圆柱形、环形,其形状和外形尺寸应根据齿轮的形状尺寸及使用设备的炉膛大小而定。固体渗碳通常采用箱式电阻炉或井式炉。

齿轮装箱时箱底均匀铺上一层厚为20~30mm的渗碳剂,上下层之间铺一层20~25mm的渗碳剂。炉盖用黏土+水;水玻璃+耐火泥;或耐火土+水,将盖封严。在渗碳箱盖上留有直径为φ12~φ18mm的两个孔,插入试样。齿轮摆放间距参见表5-53。齿轮固体渗碳的装箱方法如图5-4所示。

表5-53 工件摆放间距

图5-4 齿轮固体渗碳的装箱方法示意图

a)惯用的装箱法 b)改进后的装箱法

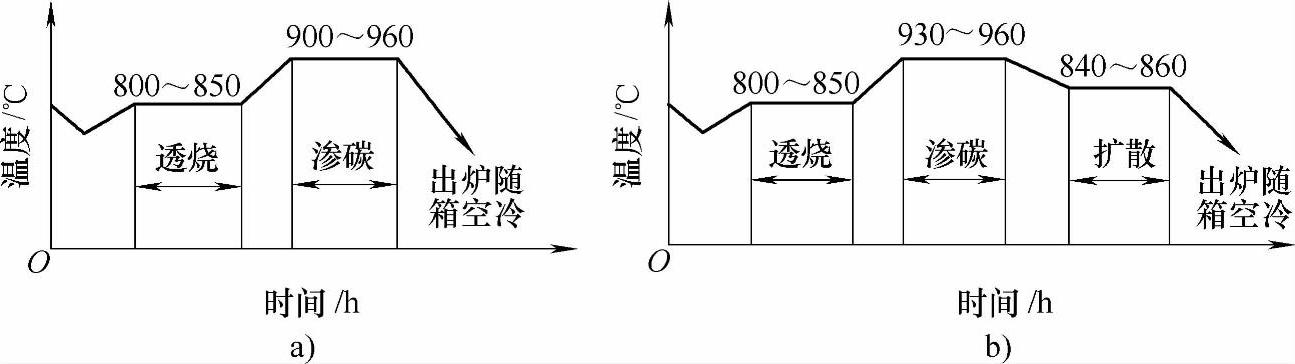

(9)常用的固体渗碳工艺 普通装箱固体渗碳工艺、分段固体渗碳工艺及固体气体渗碳工艺见表5-54。固体渗碳典型工艺如图5-5所示。

表5-54 普通装箱、分段固体渗碳工艺及固体气体渗碳工艺

图5-5 固体渗碳典型工艺

a)普通工艺 b)分段渗碳工艺

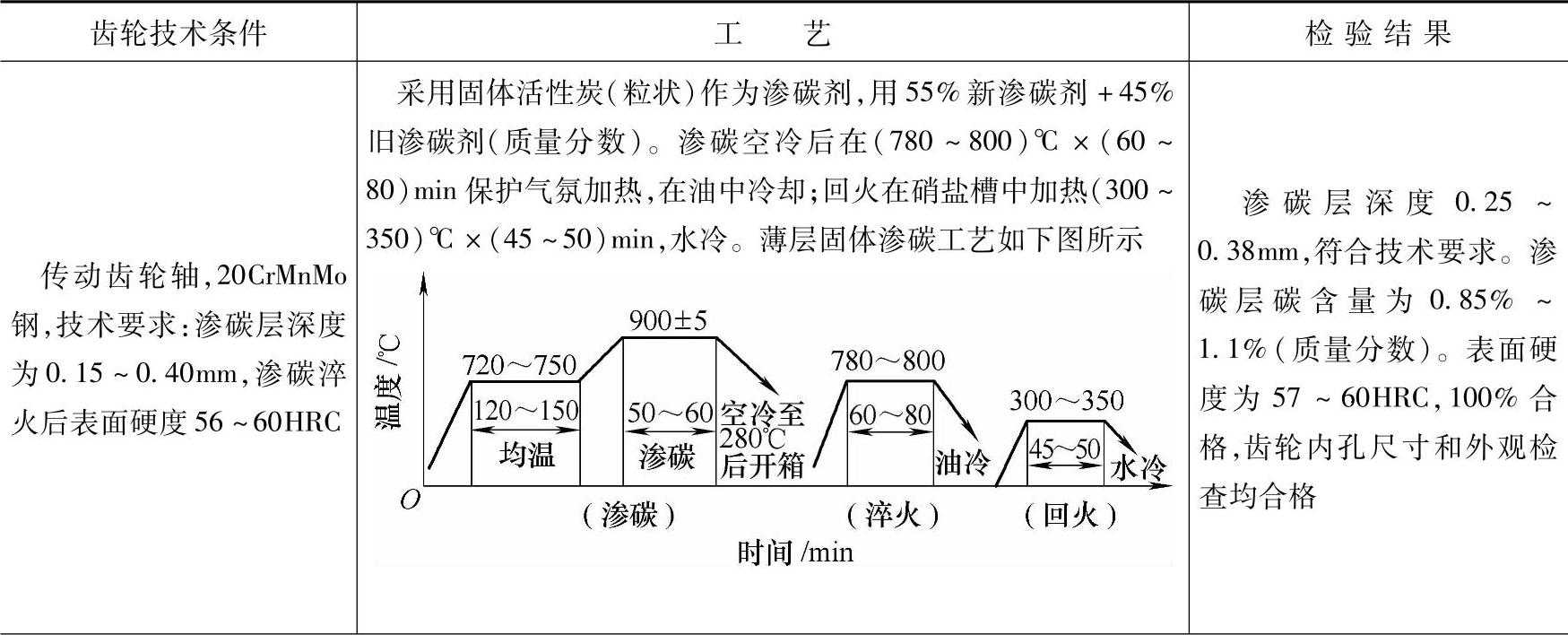

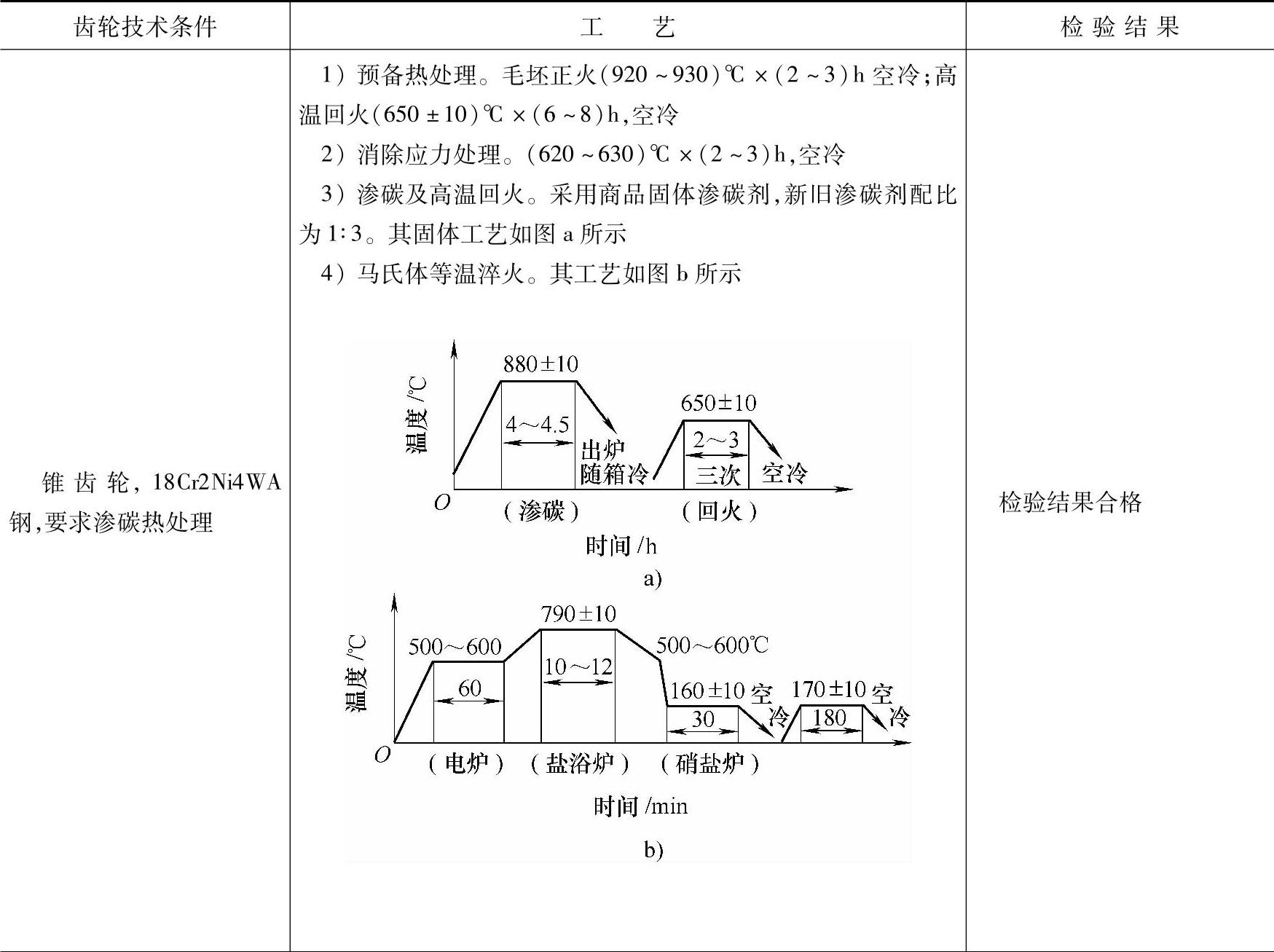

(10)齿轮的固体渗碳技术应用实例(见表5-55)

表5-55 齿轮的固体渗碳技术应用实例

(续)

有关齿轮热处理手册的文章

真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2023-06-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

齿轮常用的退火工艺有完全退火、去应力退火、等温退火等。完全退火工艺参数确定原则见表3-4,供齿坯退火时参考。奥氏体化保温后的齿轮应迅速转移到等温炉内进行等温。等温时间通常为3~4h,高合金钢5~10h或更长。齿轮经渗碳淬火后,畸变较小。图3-5 齿轮锻坯锻造余热等温退火工艺曲线......

2023-06-29

为了改善齿轮齿面和齿根渗碳均匀性,进一步采用了一种“小脉冲强渗+扩散”的模式,一般每一个小脉冲强渗时间为50s左右,脉冲间隔时间为10s左右,渗碳效果很好,如图7-17所示。国内摩托车齿轮利用连续式真空炉渗碳淬火已取得明显效果。......

2023-06-29

渗碳钢残留奥氏体量需要对渗碳齿轮所承受载荷的性质和大小等具体情况分析后,方可确定。表5-9 渗碳齿轮表层残留奥氏体的选择表5-10 国内外对渗碳齿轮残留奥氏体的要求4.表面碳(氮)含量、表面硬度、表层组织及心部硬度要求渗碳齿轮的表面碳(氮)含量、表面硬度、表层组织及心部硬度要求见表5-11国内外渗碳淬火齿轮心部硬度参考值见表5-12。......

2023-06-29

相关推荐