齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

气体渗碳方法有滴注式气体渗碳、吸热式气体渗碳、氮基气氛渗碳、直生式气体渗碳和真空(式)气体渗碳等。

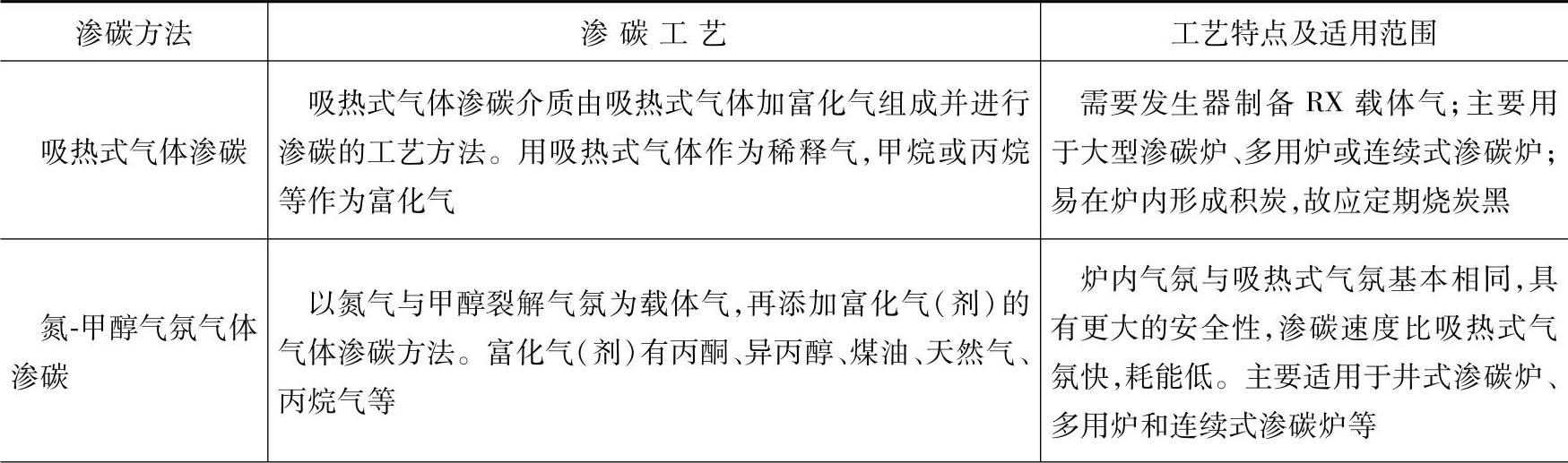

(1)常用气体渗碳方法及其工艺特点、适用范围(见表5-18)

表5-18 常用气体渗碳方法及其工艺特点、适用范围

(续)

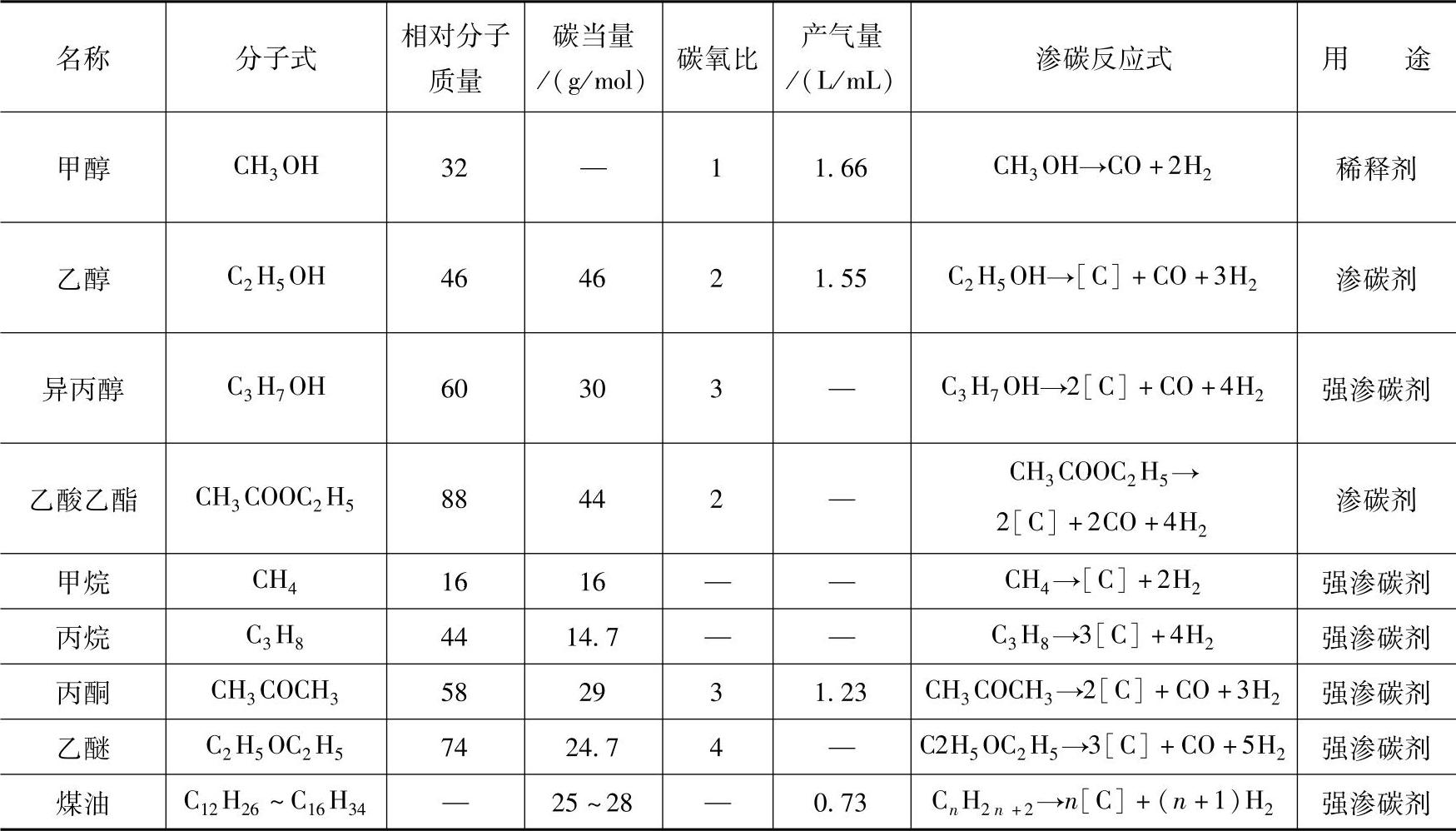

(2)常用气体渗碳剂的特性 气体渗碳使用的渗碳剂可分为两大类。一类是液态渗碳剂主要有煤油、苯、二甲苯、甲醇、乙醇、丙酮、醋酸乙酯、乙醚等液体有机物;另一类是直接使用气体渗碳剂如天然气、丙烷、丁烷、发生炉煤气、吸热式气体等。

对渗碳剂的要求:分解后的炭黑要少,含硫和其他杂质少,不形成环境污染。常用气体渗碳剂的特性、主要指标、组成及使用方法见表5-19~表5-21。

表5-19 常用气体渗碳剂的特性

表5-20 几种渗碳用有机液体的主要指标

表5-21 常用气体渗碳剂组成及使用方法

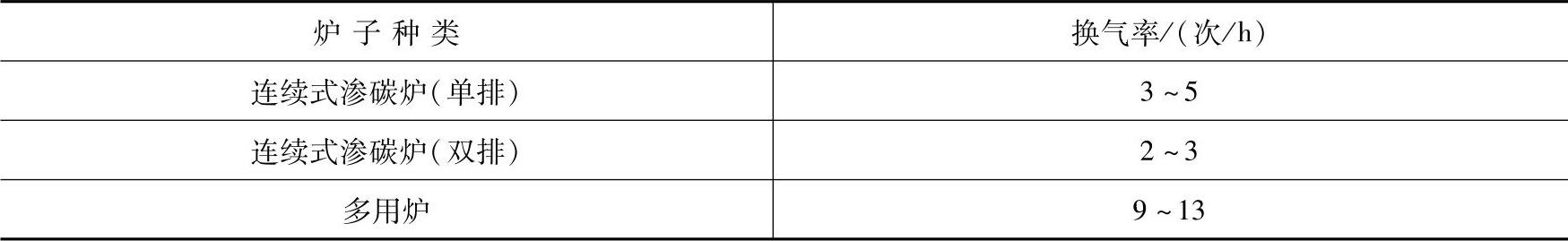

(3)气体渗碳炉换气率的计算 渗碳炉气体换气率较小时,容易产生渗碳不均匀情况,气体渗碳炉载体气的换气率见表5-22。

表5-22 气体渗碳炉载体气的换气率

计算公式为

换气率=每小时的载体气流量/炉膛容积

举例:连续式渗碳炉(单排,共4个区),炉膛容积8.52m3;载体气供给量=(1区)6(m3 h)+(2区)12(m3/h)+(3区)10(m3/h)+(4区)14(m3/h)=42m3/h。

其渗碳炉载体气的换气率=载体气供给总量/炉膛容积=42(m3/h)/8.52(m3)=5次/h。

当然,即使载体气的换气率较大,工件和载体气氛也不一定是均匀的接触。为了使工件和炉气适当地接触,除了合理装炉,渗碳炉搅拌风扇应保证正常,风扇电动机功率可使用2.2~5.5kW,风扇的叶片4、6或8个,搅拌的转速2.5~6m/s。

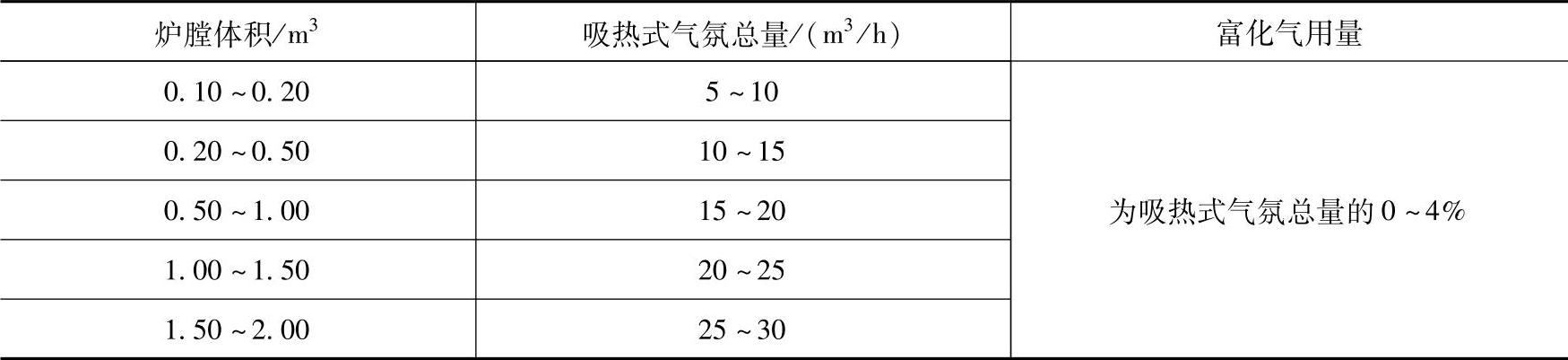

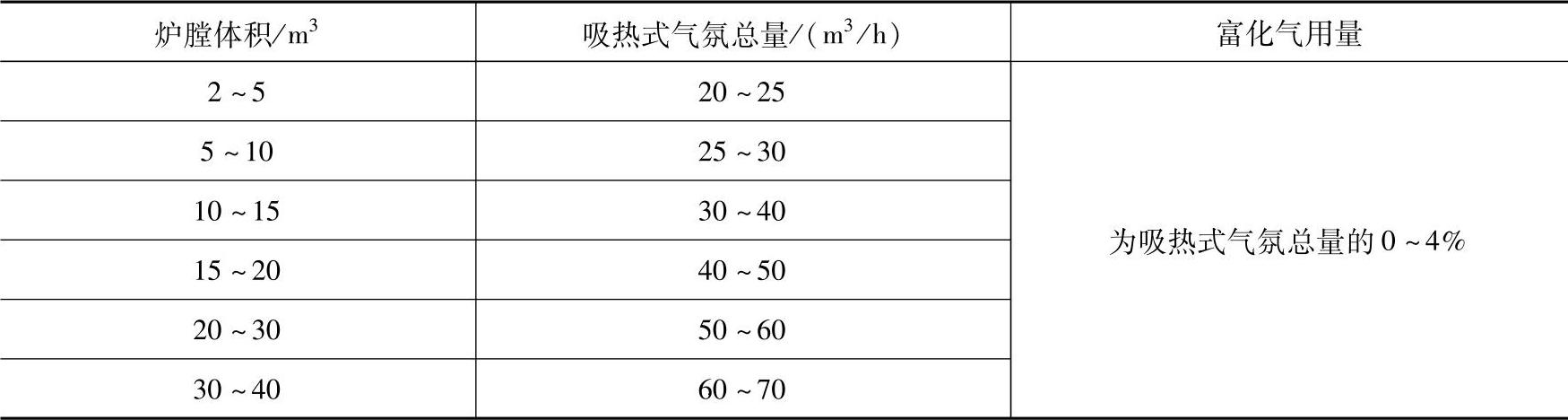

(4)各种炉型吸热式气氛用量与炉膛关系的经验数据(见表5-23~表5-25)

表5-23 带前室的多用炉吸热式气氛用量与炉膛体积的关系

表5-24 井式渗碳炉吸热式气氛用量与炉膛体积的关系

表5-25 连续推杆式渗碳炉吸热式气氛用量与炉膛体积的关系

1.齿轮在井式渗碳炉中的气体渗碳工艺

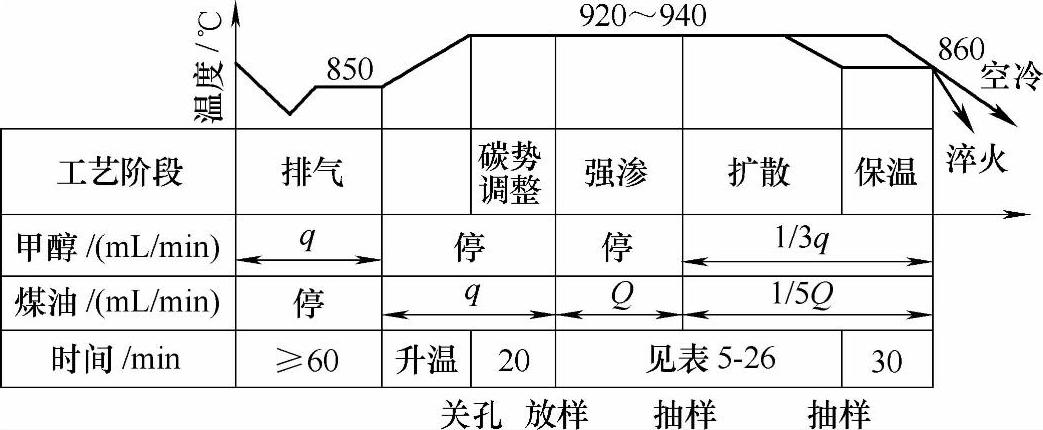

(1)甲醇-煤油滴注式气体渗碳 甲醇-煤油滴注式气体渗碳通用工艺如图5-2所示,供齿轮渗碳时参考。

图5-2 甲醇-煤油滴注式通用气体渗碳工艺

图5-2中,q为按渗碳炉电功率计算的渗剂滴量(mL/min),由下式计算:

q=CW式中 C——每千瓦功率所需要的滴量[mL/(kW·min)],取C=0.13;

W——渗碳炉功率(kW)。

Q为按工件有效吸碳面积计算的渗剂滴量(mL/min),由下式计算:

Q=KNA式中 K——每平方米吸碳表面积每分钟耗渗碳剂量[mL/(m2·min)],取K=1;

N——装炉工件数(件);

A——单件有效吸碳表面积(m2/件)。

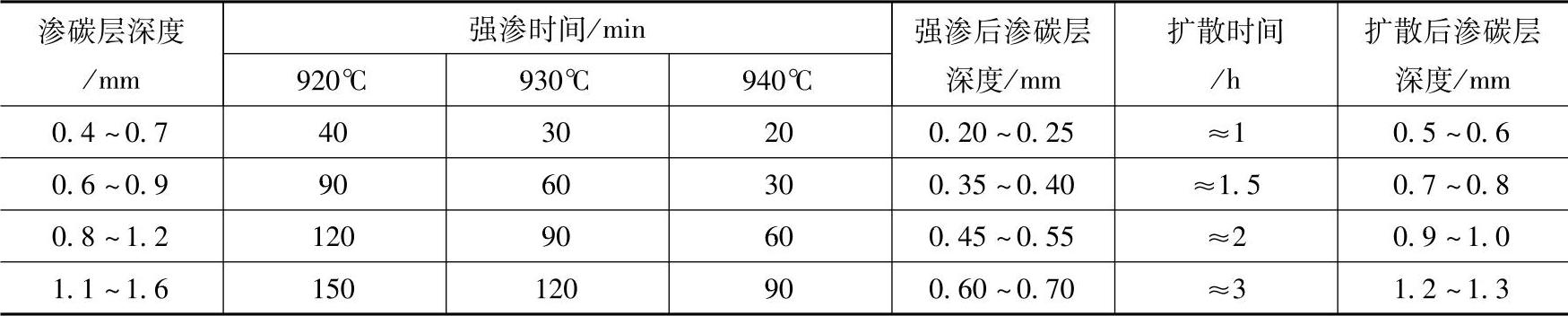

上述工艺适用于不具备碳势测量与控制仪器的情况。强渗时间、扩散时间与渗碳层深度的关系可参考表5-26,使用时可根据具体情况进行修正。

表5-26 强渗时间、扩散时间与渗碳层深度的关系

注:若渗碳后直接降温淬火,则扩散时间应包括降温及降温后停留的时间

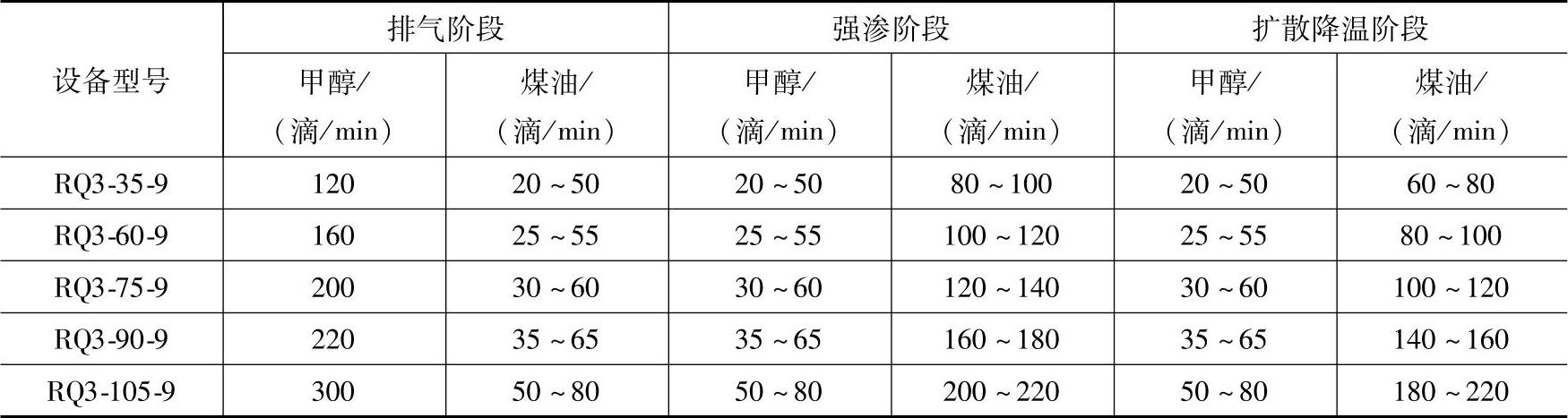

(2)井式炉用甲醇+煤油作为滴注剂用量(见表5-27)

表5-27 井式炉用甲醇+煤油作为滴注剂用量

(3)以煤油为渗剂的气体渗碳

不同型号井式气体渗碳炉各阶段煤油滴量见表5-28

表5-28 不同型号井式气体渗碳炉各阶段煤油滴量(单位:滴/min)

注:1.煤油100滴为3.8~4.2mL。

2.数据适用于合金钢,碳素钢应增加10%~20%;装入工件的总面积过大或过小时,应适当修整

3.渗碳温度为920~930℃。

(4)以苯、煤油+酒精、甲醇+丙酮为渗剂的井式炉气体渗碳(见表5-29)

表5-29 井式炉其他渗碳剂滴量(单位:滴/min)

(5)以天然气为渗剂的井式炉气体渗碳工艺 利用天然气、裂化气、氨气进行气体渗碳不仅可以使渗碳时间大为缩短,节省能源,而且可以获得较好的渗碳质量。表5-30为井式炉天然气渗碳工艺应用实例。

表5-30 井式炉天然气渗碳工艺应用实例

(6)齿轮在井式炉中的渗碳工艺实例(见表5-310)

表5-31 齿轮在井式炉中的渗碳工艺实例

2.齿轮在连续式渗碳炉中的渗碳工艺

(1)连续式渗碳炉各区温度及碳势的选择 连续式渗碳炉各区温度应控制在±10℃以内温度波动不仅会引起碳势的变动还会影响渗碳层深度,包括渗碳质量。其各区温度及碳势选择见表5-32。

表5-32 连续式渗碳炉各区温度及碳势的选择

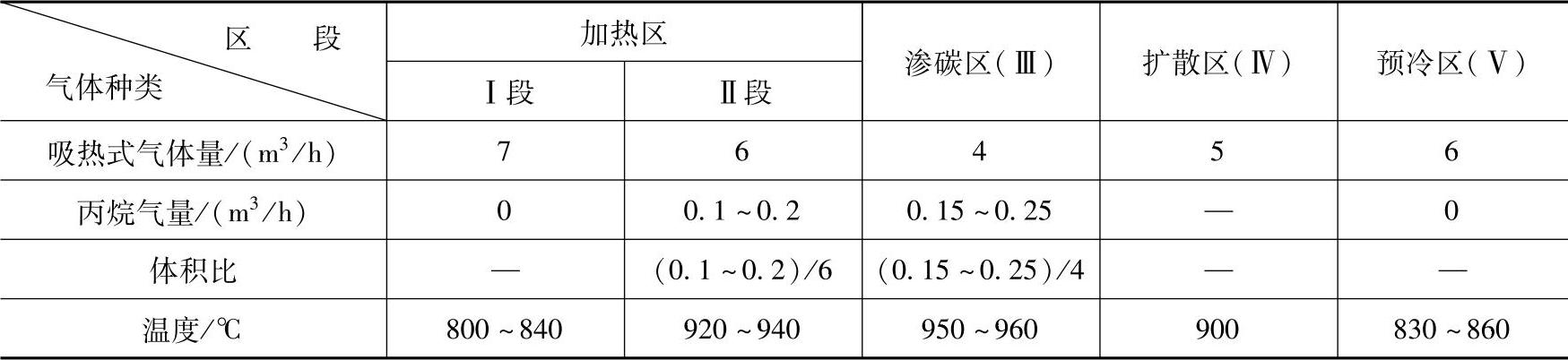

连续式渗碳炉(单排)吸热式气氛和丙烷流量的分配比例见表5-33

表5-33 连续式渗碳炉(单排)吸热式气氛和丙烷流量的分配比例

注:1.吸热式气氛的露点在-5~0℃,渗碳时的露点在-15~-5℃

2.通气量应根据炉膛尺寸大小而定。

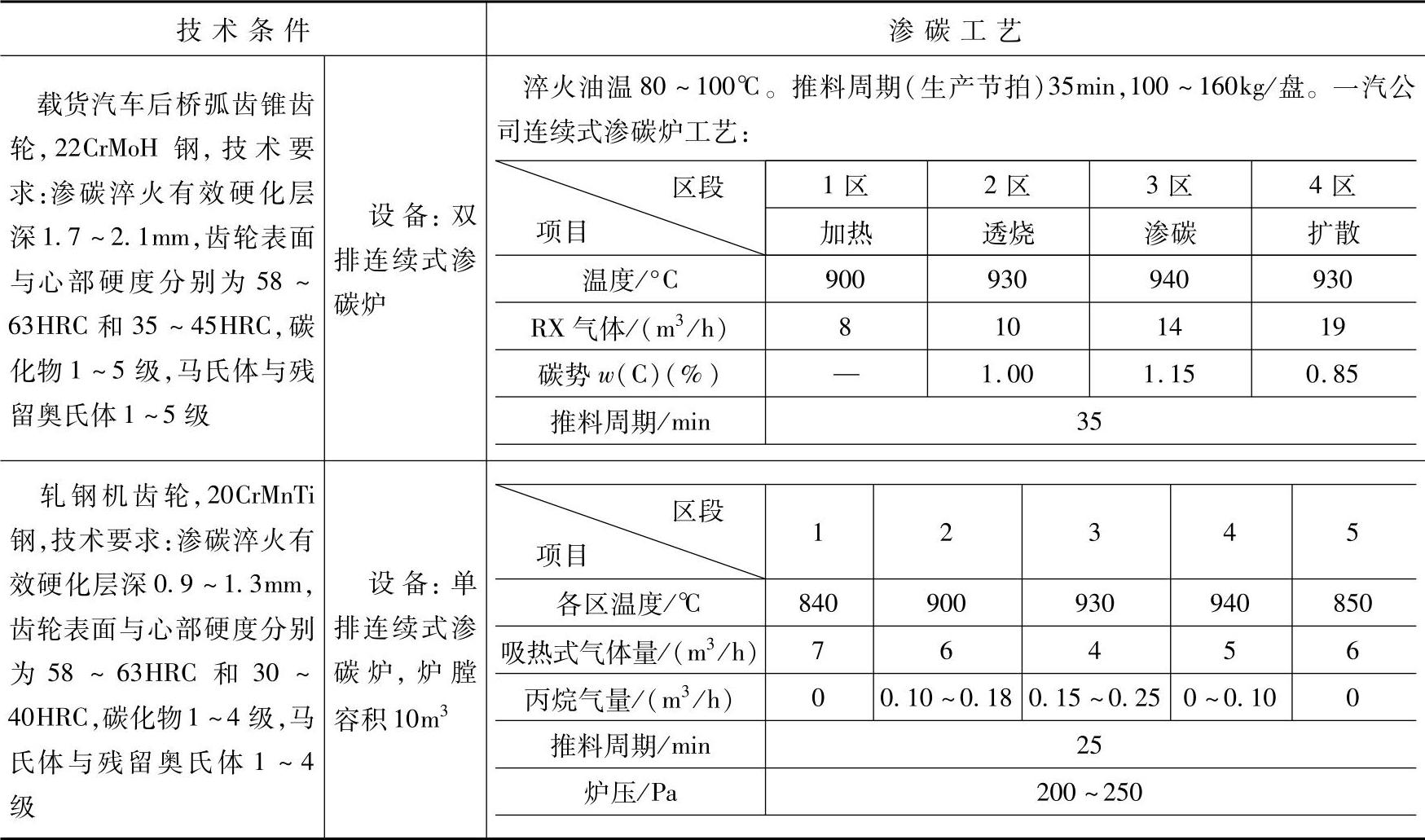

(2)齿轮在连续式渗碳炉中的渗碳工艺(见表5-34)

表5-34 齿轮在连续式渗碳炉中的典型渗碳工艺

3.齿轮在可控气氛多用炉中的渗碳工艺

齿轮在可控气氛多用炉中的渗碳工艺见表5-35

表5-35 齿轮在可控气氛多用炉中的渗碳工艺

4.直生式气氛渗碳技术及其应用

直生式气氛渗碳,即超级渗碳,它是将原料气体(或液体渗碳剂)与空气或CO2气体直接通入渗碳炉内,直接生成渗碳气氛的一种渗碳工艺。燃料气体或液体是定数,炉内碳势通过调节空气输入量来控制。图5-3所示为现代化计算机控制的直生式气氛渗碳工艺控制原理图。

直生式气氛渗碳的特点:碳势调整速度快于吸热式和氮基渗碳气氛;渗碳层均匀,重现性好具有较高的碳传递系数(见表5-36),对原料气的要求较低,气体消耗量低于吸热式气体渗碳最大优点是节省渗碳原材料,缩短渗碳周期;直生式气氛由于炉内气体不稳定,CH4含量较高对此须采用特殊氧探头,并用O2、CO、温度T三参数微机进行碳势控制,从而提高炉气碳势控制精度。

图5-3 直生式气氛渗碳工艺控制原理

6—氧探头 7—炉膛 8—热电偶 9—CO分析仪

10—微机 11—空气泵

表5-36 直生式气氛与其他气氛中的碳传递系数(β)比较

注:渗碳温度要求为950℃,碳势w(C)要求为1.15%

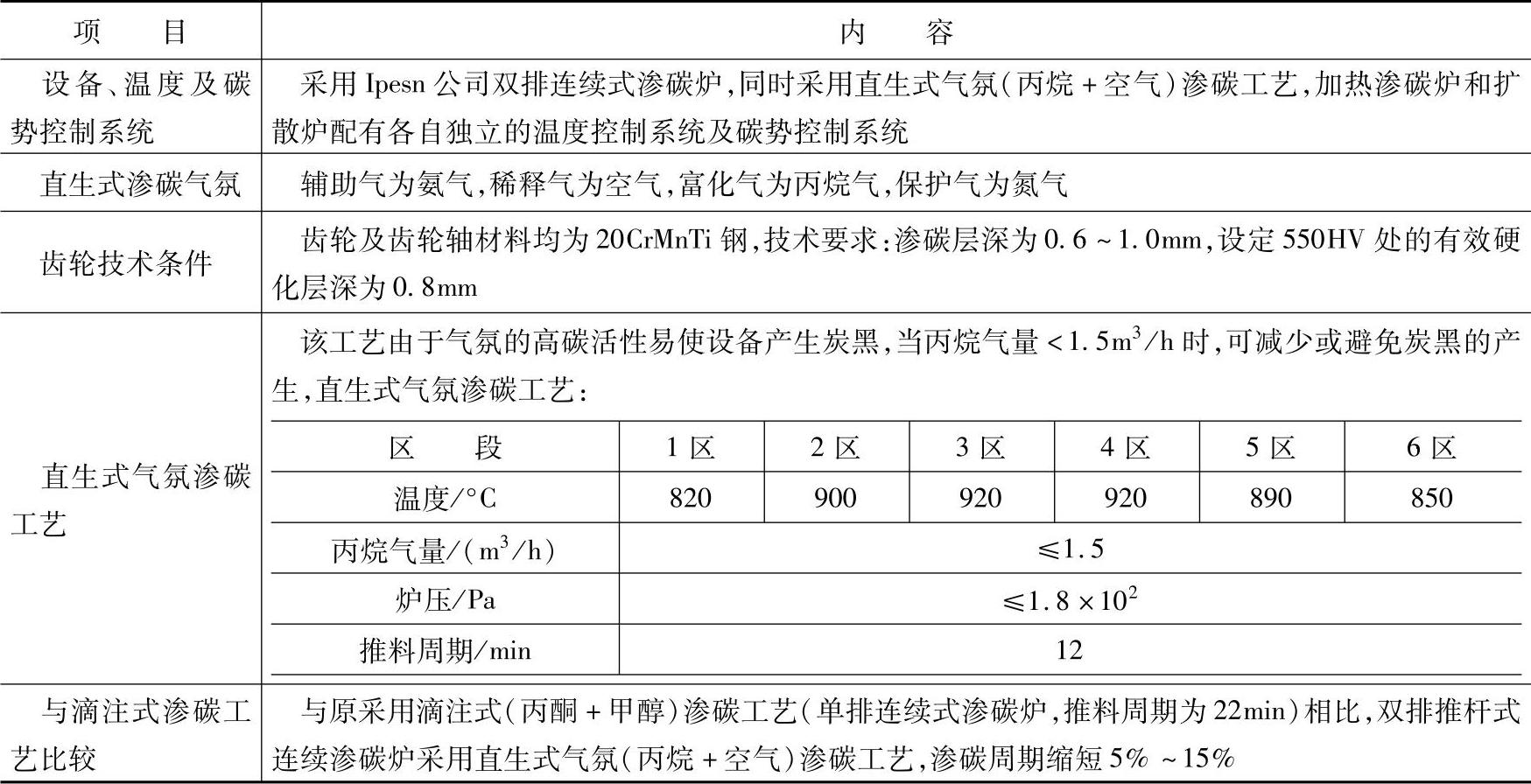

(1)直生式气氛渗碳工艺在双排连续式渗碳炉上的应用 一汽公司在双排连续式渗碳炉中采用直生式气氛(丙烷+空气)渗碳工艺及其应用实例见表5-37。

表5-37 直生式气氛(丙烷+空气)渗碳工艺及其应用实例

(2)直生式渗碳气氛在多用炉上的应用 多用炉用丙酮+空气直生式气氛渗碳工艺及其应用实例见表5-38。

表5-38 多用炉用丙酮+空气直生式气氛渗碳工艺及其应用实例

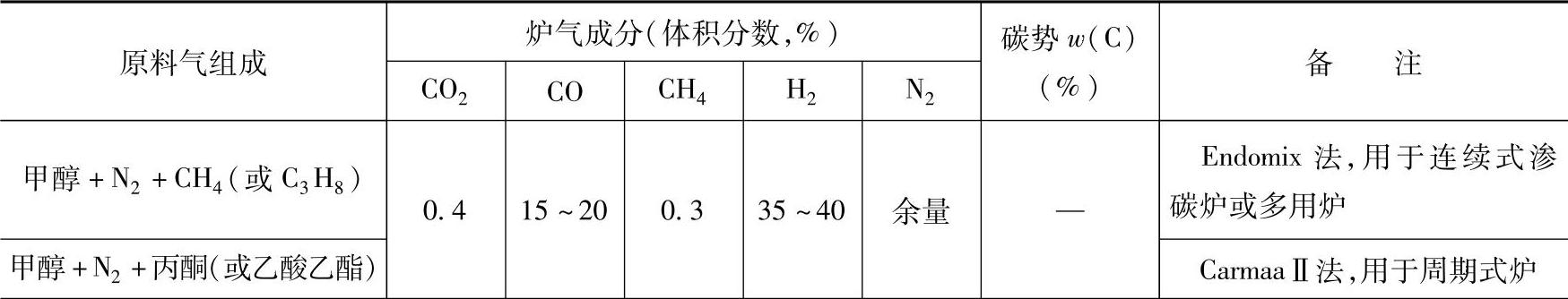

5.氮-甲醇气氛渗碳技术及其应用

(1)氮-甲醇气氛渗碳技术 在可控气氛中,氮气是作为稀释剂使用的,当气氛中加入一定量的氮气时,可以减少原料气的消耗与炭黑的形成。在氮基气氛中,不仅CO2和H2O可减少而且CO也可适当降低。由于CO2和H2O可与钢中的Cr、Mn、Si等元素发生氧化作用,无疑氮基气氛渗碳可降低钢件的内氧化程度。

一般推荐的最佳氮气与甲醇分解产物的比例:40%氮气+60%甲醇裂解气。这种气氛组成和吸热式气氛(RX)发生气的组成基本一样。

大型井式气体渗碳炉采用氮气-甲醇气氛,异丙醇作为富化剂,红外分析仪检测炉内CO体积分数,L-探头控制碳势,CO参与计算时,碳势波动和偏差均较小。

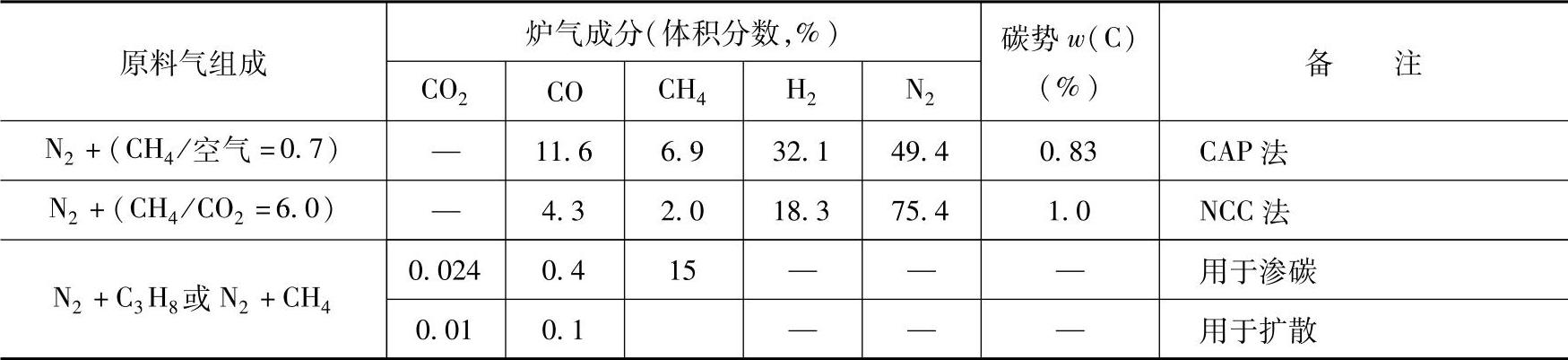

几种类型氮基渗碳气氛的成分见表5-39。

表5-39 几种类型氮基渗碳气氛的成分

(续)

注:甲醇+N2+富化气中氮气与甲醇裂解气的体积比为2∶3

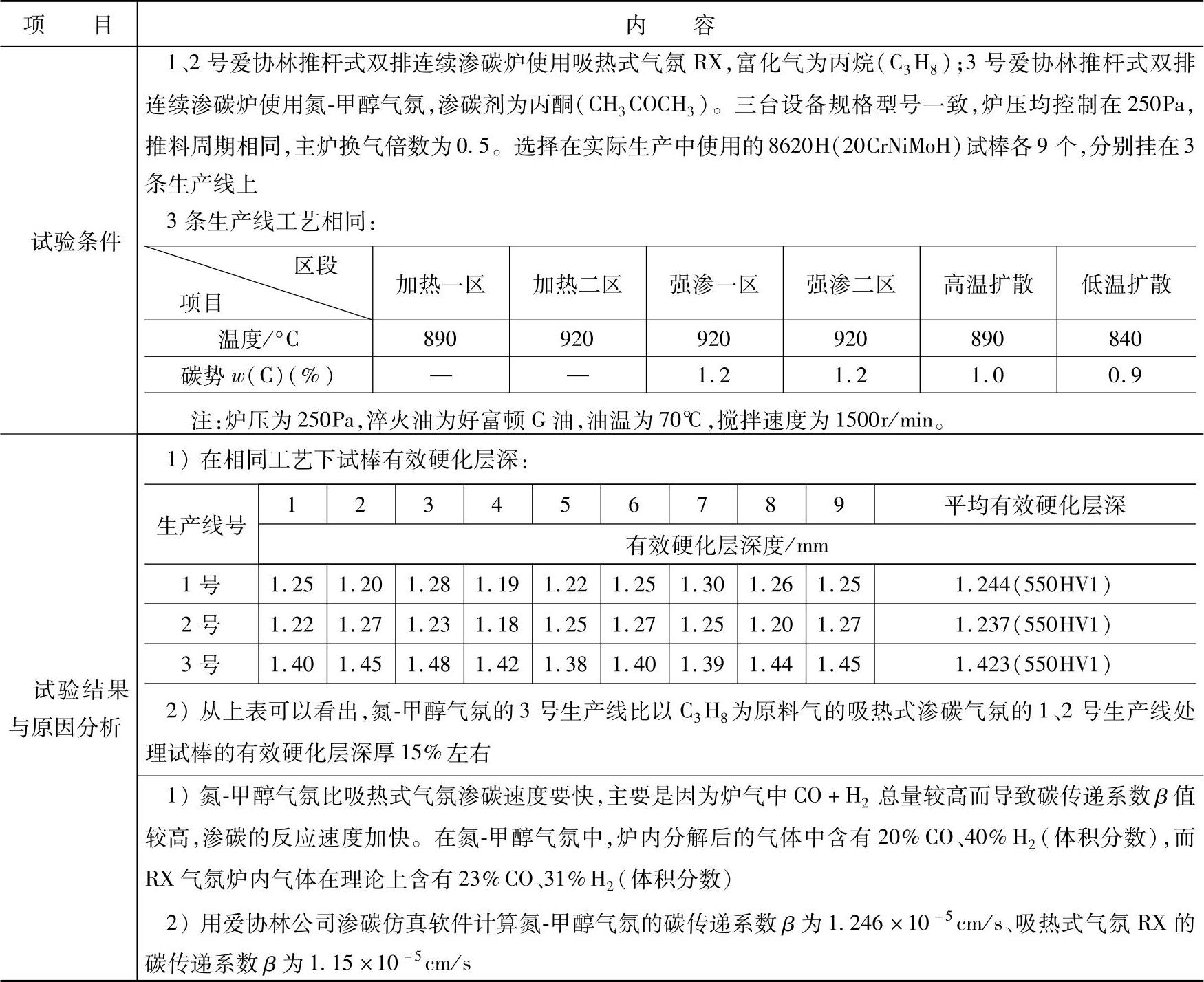

(2)氮-甲醇和吸热式渗碳气氛的应用与比较(见表5-40)

表5-40 氮-甲醇和吸热式渗碳气氛的应用与比较

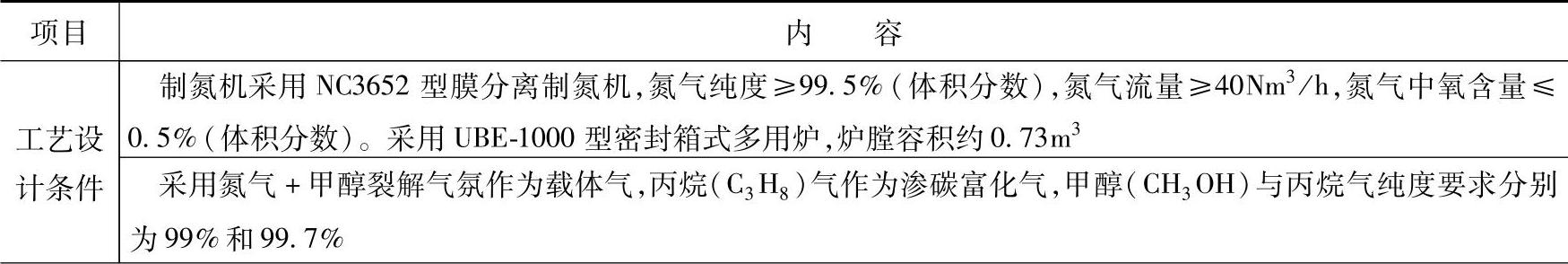

(3)多用炉氮基气氛渗碳工艺设计(见表5-41)

表5-41 多用炉氮基气氛渗碳工艺设计

(续)

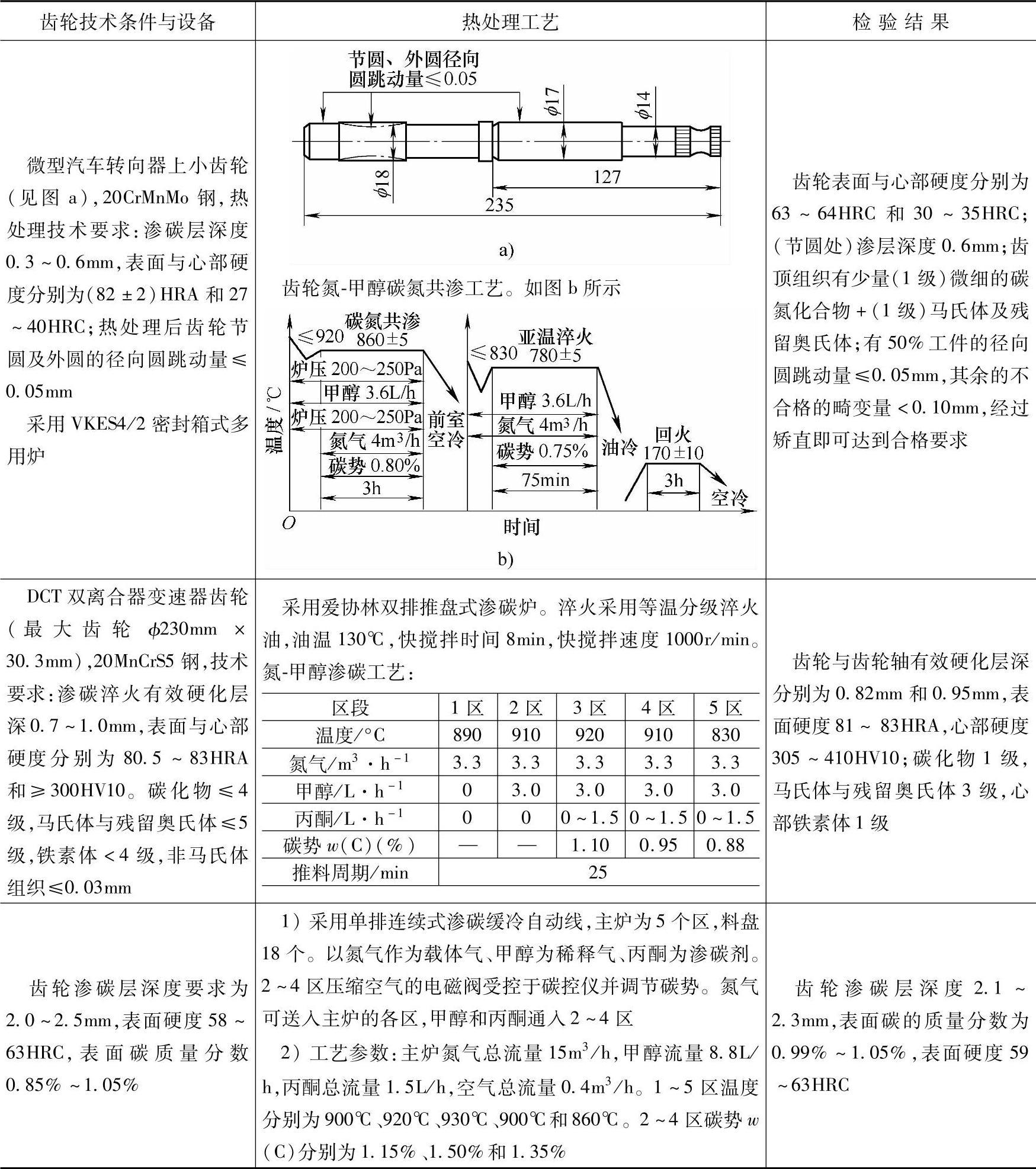

(4)在推杆式连续渗碳炉上的氮基气氛碳氮共渗工艺设计(见表5-42)

表5-42 在推杆式连续渗碳炉上的氮基气氛碳氮共渗工艺设计

6.典型渗碳齿轮材料及其渗碳工艺的实例

典型渗碳齿轮材料及其渗碳工艺的实例见表5-43

表5-43 典型渗碳齿轮材料及其渗碳工艺的实例

(续)

有关齿轮热处理手册的文章

齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

渗碳层深度与渗碳温度的关系见表5-14,可供齿轮渗碳时参考。表5-14 渗碳层深度与渗碳温度的关系2.渗碳气氛碳势目前齿轮多采用气体渗碳,渗碳阶段的炉气组分应基本上符合表5-15的数值表5-15 渗碳阶段的炉气组分(%)渗碳过程中的碳势控制是工艺的关键所在,目前齿轮渗碳基本上已实现了微机碳势控制,使渗碳质量稳定性得到大幅度提高。......

2023-06-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2023-06-29

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2023-06-29

真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

图5-5为气体渗碳装置示意图。表5-3常用渗碳剂的碳氧原子比、碳当量及产气量生成的气体成分稳定:这主要指气体中CO与H2的成分要稳定,以便于对碳势进行控制。2)气体渗碳常用渗碳剂及特性目前,生产中广泛应用的气体渗碳方式主要有滴注式、吸热式和氮基气氛三种,表5-4给出了这三种气体渗碳常用渗碳剂的成分及特点。......

2023-06-24

相关推荐