对此,应合理制订调质热处理工艺。大型齿轮调质热处理工艺 大型齿轮调质过程中,淬火加热时应采用分段加热方式,并应控制其升温速度,以减少畸变与开裂倾向。图4-4所示为大型齿轮调质分段加热曲线。4)大型零件回火温度与表面硬度的关系见表4-31,供齿轮调质回火时参考表4-31 大型零件回火温度与表面硬度的关系举例 大型齿轮调质工艺举例见表4-32。......

2023-06-29

1.调质齿轮的硬度确定

调质齿轮硬度与疲劳强度密切相关,提高齿轮硬度可有效提高疲劳强度,国外中硬度调质齿轮硬度多数在350HBW以上,而国内调质齿轮硬度一般≤300HBW,其主要原因是受加工刀具切削能力的制约。

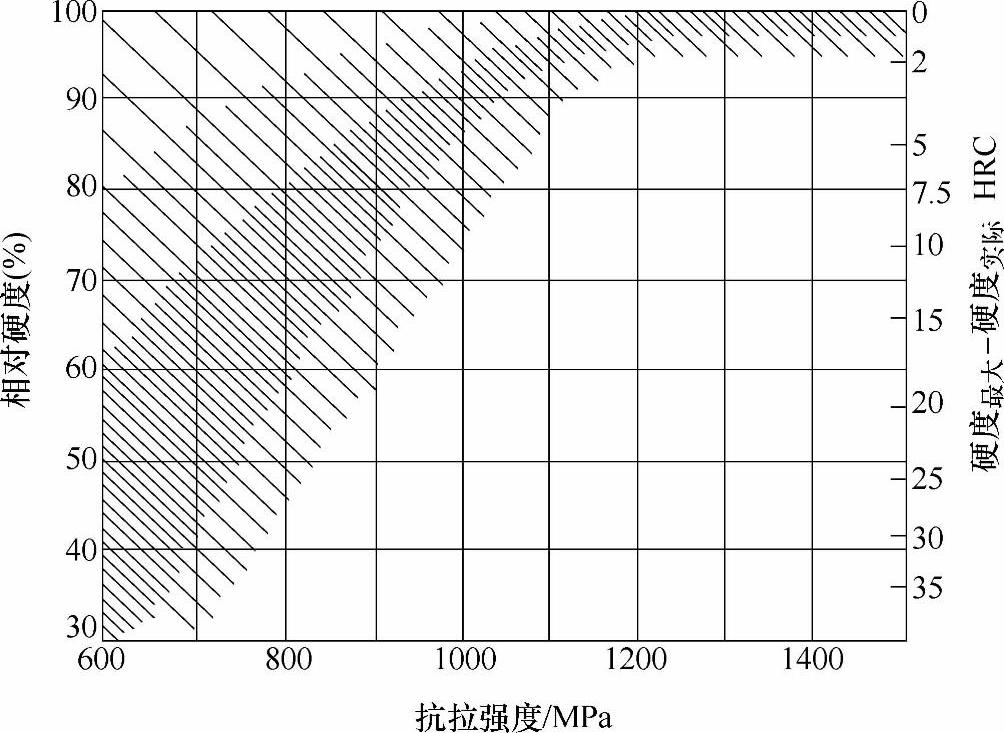

调质齿轮淬火后的最低硬度主要决定于所要求的强度,并考虑具有足够的韧性。齿轮所需强度越高,相应其硬度也就要求越高,淬火时马氏体转变就应当越完全。这种关系如图4-1所示图中影线重叠区具有较高的韧性。

图4-1 要求的最低硬度与调质钢强度之间的关系

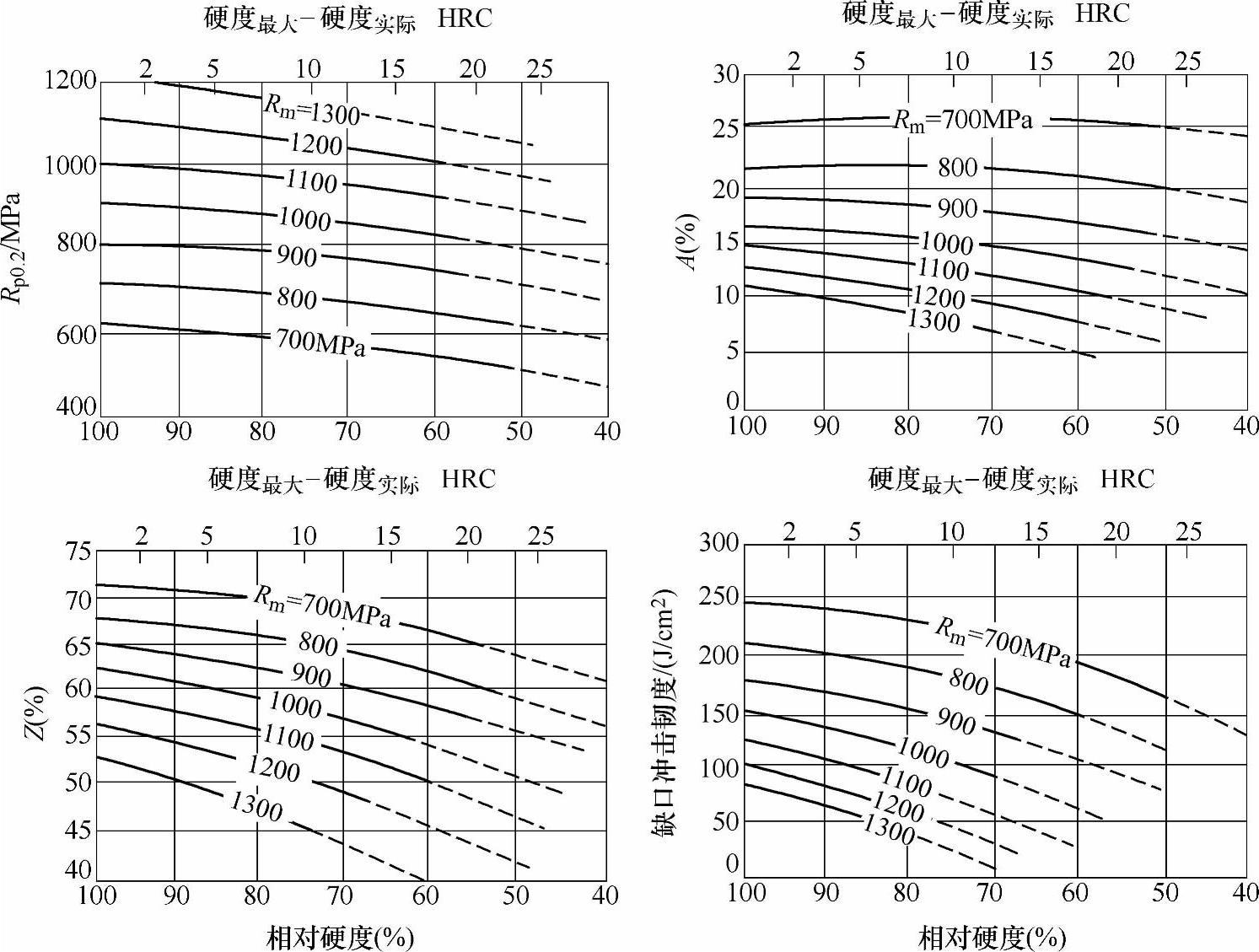

相对硬度值的大小对调质钢的强度、塑性和韧性有影响,特别是在高强度时这种影响就显得更大,如图4-2所示。

图4-2 相对淬火硬度对力学性能的影响

2.调质硬化深度的确定

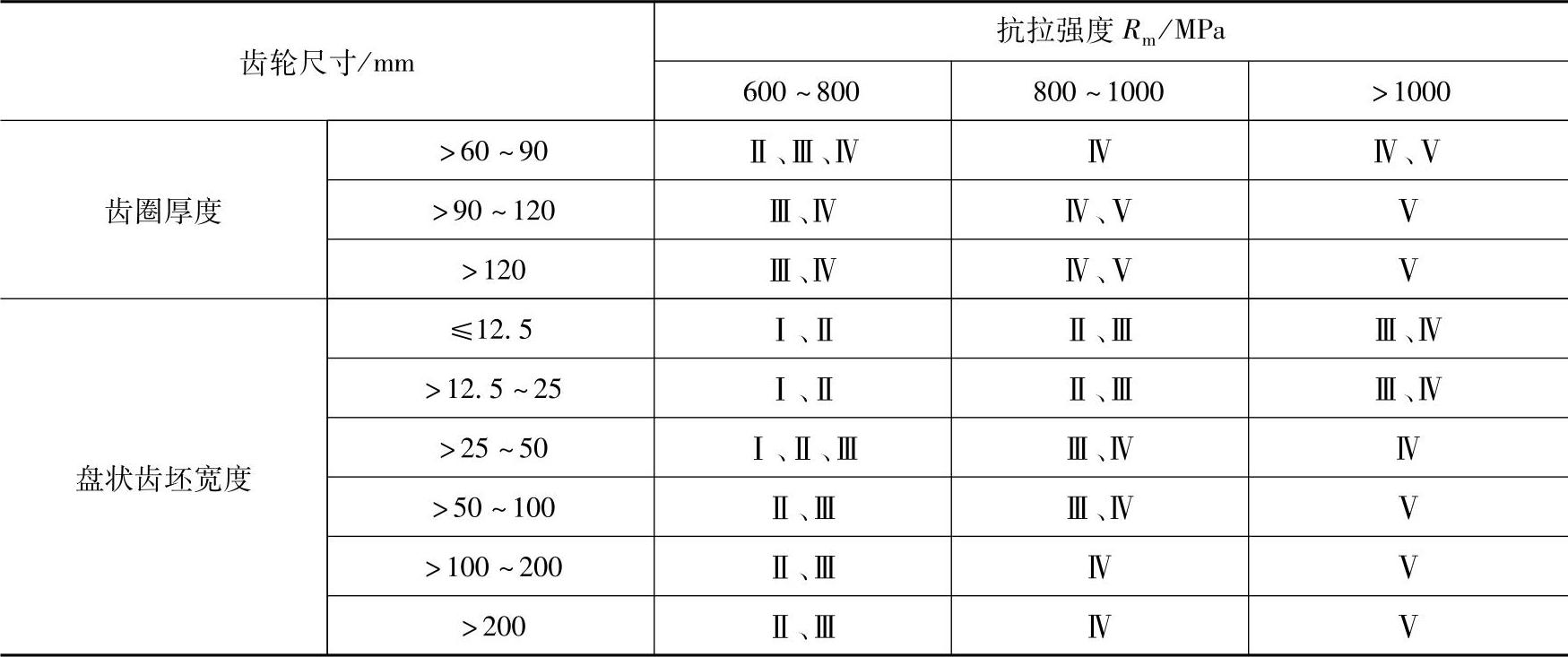

调质齿轮大多数为棒料或锻造毛坯,还有部分铸造件,调质后用砂轮打磨出平面以检测硬度,表面硬度达到要求即合格。实际上这对齿轮调质的真正要求还相差很远,因为齿轮调质应保证齿根以下一定深度范围的硬度都要达到技术要求,因此就要考虑钢材淬透性、齿轮毛坯尺寸及冷却条件等因素。调质钢的淬透性和齿轮的尺寸大小决定其调质硬化深度。根据齿轮要求的抗拉强度Rm和有效截面尺寸选用钢材,可参考表4-6和表4-7。

表4-6 常用调质及表面淬火钢(按淬透性高低分类)

表4-7 各类调质及表面淬火钢的推荐应用范围

(续)

注:表中的Ⅰ~Ⅴ系指表4-6中相应的类别

当钢材牌号和齿坯尺寸已定,可通过“已知齿轮材料及圆棒直径求截面硬度分布的方法”来判断其调质深度是否满足要求。

当齿轮尺寸参数确定后,要选用合适的钢材来满足调质技术要求时,可以采用“计算截面尺寸的确定方法”确定。这一方法主要是考虑齿坯的近似最大截面尺寸。

3.调质齿轮有效截面尺寸的确定

表4-8列举了各种典型结构形式、齿轮有效断面尺寸的确定方法,可供参考。

表4-8 典型结构齿轮断面尺寸确定方法

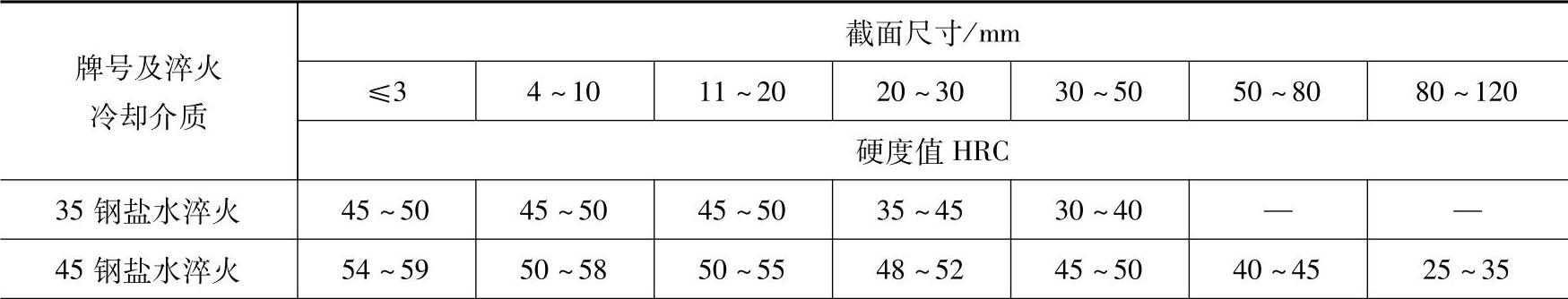

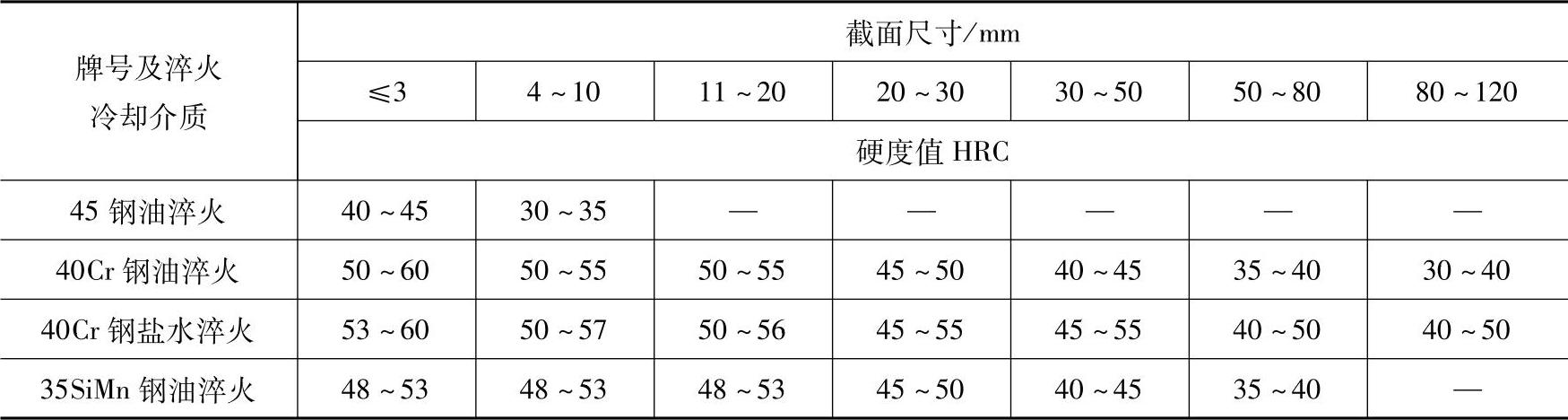

4.常用调质钢整体淬火后硬度值与截面尺寸的关系(见表4-9)

表4-9 常用调质钢整体淬火后硬度值与截面尺寸的关系

(续)

5.几种钢工艺(调质)硬度与图样要求硬度差值(见表4-10)

表4-10 几种钢工艺硬度与图样要求硬度差值(JB/T 6077—1992)(硬度 HBW)

注:工艺硬度等于图样要求硬度加相应差值

有关齿轮热处理手册的文章

对此,应合理制订调质热处理工艺。大型齿轮调质热处理工艺 大型齿轮调质过程中,淬火加热时应采用分段加热方式,并应控制其升温速度,以减少畸变与开裂倾向。图4-4所示为大型齿轮调质分段加热曲线。4)大型零件回火温度与表面硬度的关系见表4-31,供齿轮调质回火时参考表4-31 大型零件回火温度与表面硬度的关系举例 大型齿轮调质工艺举例见表4-32。......

2023-06-29

调质既可作为齿轮最终热处理,有时也可用来作为预备热处理,如合金钢制造的齿轮经调质处理后,可减少后序淬火时的畸变。1)齿轮调质工艺参数的选择原则见表4-12。表4-22 铸造低合金钢件调质淬火温度表4-23 铸造低合金钢件调质回火温度表4-24 铸造低合金钢件调质规范之一注:适用于ZG50Mn2等铸钢件在铸造后的直接调质,采用温水40~50℃断续冷却表4-25 铸造低合金钢件调质规范之二表4-26 铸造低合金钢件调质规范之三(续)......

2023-06-29

在Proximity- 1中,包含3类速率:数据速率、编码符号速率、信道符号速率,如图3-48所示。为了建立Proximity-1会话,要保证每个PLUT的同步并且需要空闲数据来实现同步。......

2023-07-02

为防止应力过大导致模具开裂,应进行150~200℃回火处理,火焰硬化处理后,表层硬度可达到45~50HRC。注意在进行火焰硬化处理时,应对模具进行150~200℃预热,以防止模具开裂。参考对应牌号中国GB标准牌号3Cr2NiMo、美国AISI标准牌号P20 MODIFIED、美国AISI标准牌号P20+Ni、瑞典UDDEHOLM标准牌号IMPAX HI HARD、德国DIN标准牌号1.2738、瑞典一胜百标准牌号718HH。热加工规范开始温度1050℃,终止温度850℃,炉冷。2)该钢氮化后的表层硬度可以达到650~700HV,制品数量可达到100万模次以上。......

2023-06-23

表2-52 每100kg金属炉料的焦炭用量初选值范围2.4.4.2 层铁量初选为了减少冲天炉运行底焦高度的波动,应尽量减少层铁量。层铁量可根据冲天炉的熔化率和加料批次,按照下式计算并对计算值进行适当圆整。表2-53 常用冲天炉的层铁量范围2.4.4.3 层焦量的初选层焦量可以按照冲天炉的铁焦比和层铁量初步确定。......

2023-06-24

几种典型的渗碳轴承钢热处理规范列于表6-13中。表6-13 几种常用渗碳轴承钢的热处理工艺表6-14 回火温度对表面硬化层的影响关于渗碳温度和时间与渗碳层深度的关系可以参考表6-15。......

2023-06-26

图2-9 金属的应力-应变曲线1—实际应力曲线 2—假象应力曲线图2-10 不同材料的硬化曲线求硬化曲线的试验工作既复杂,又要求精细。硬化指数n大时,表示冷变形时硬化显著,对后续变形工序不利,有时还必须增加中间退火工序以消除硬化,使后续变形工序得以进行。......

2023-06-26

相关推荐