供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

1.完全退火与去应力退火

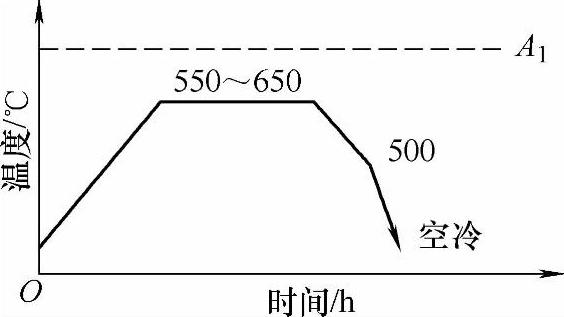

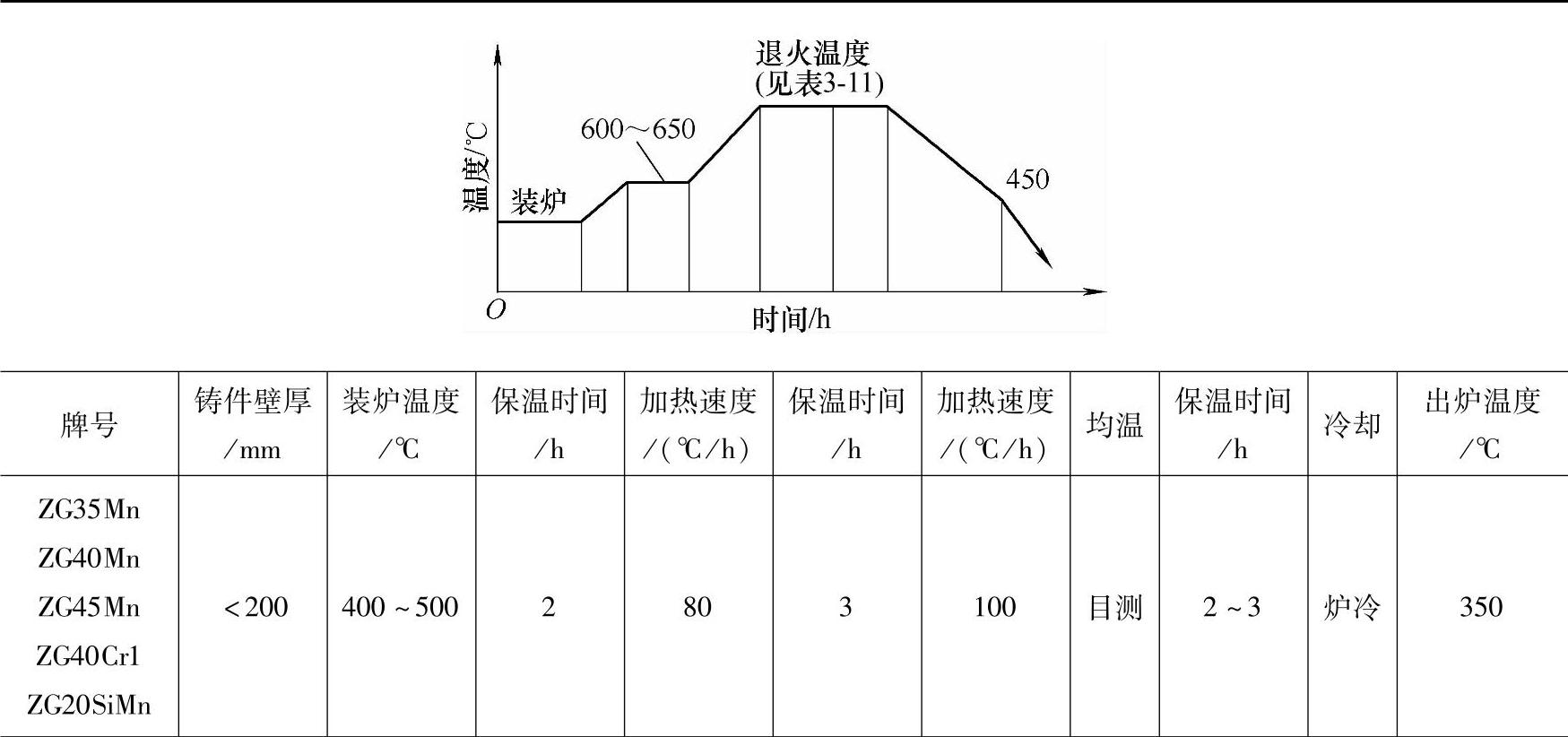

(1)去应力退火工艺 加热温度<A1,加热速度100~150℃/h,保温时间3~5min/mm,冷却速度50~100℃/h。去应力退火工艺曲线如图3-1所示。

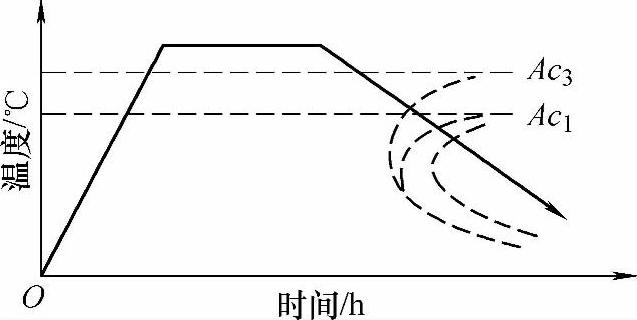

(2)完全退火工艺 完全退火工艺曲线如图3-2所示。完全退火加热温度为Ac3+(30 50)℃。完全退火工艺参数确定原则见表3-4,供齿坯退火时参考。

图3-1 去应力退火工艺曲线

图3-2 完全退火工艺曲线

表3-4 完全退火工艺参数确定原则(空气炉)

(3)齿轮退火相关工艺规范及工艺参数(见表3-5~表3-12)

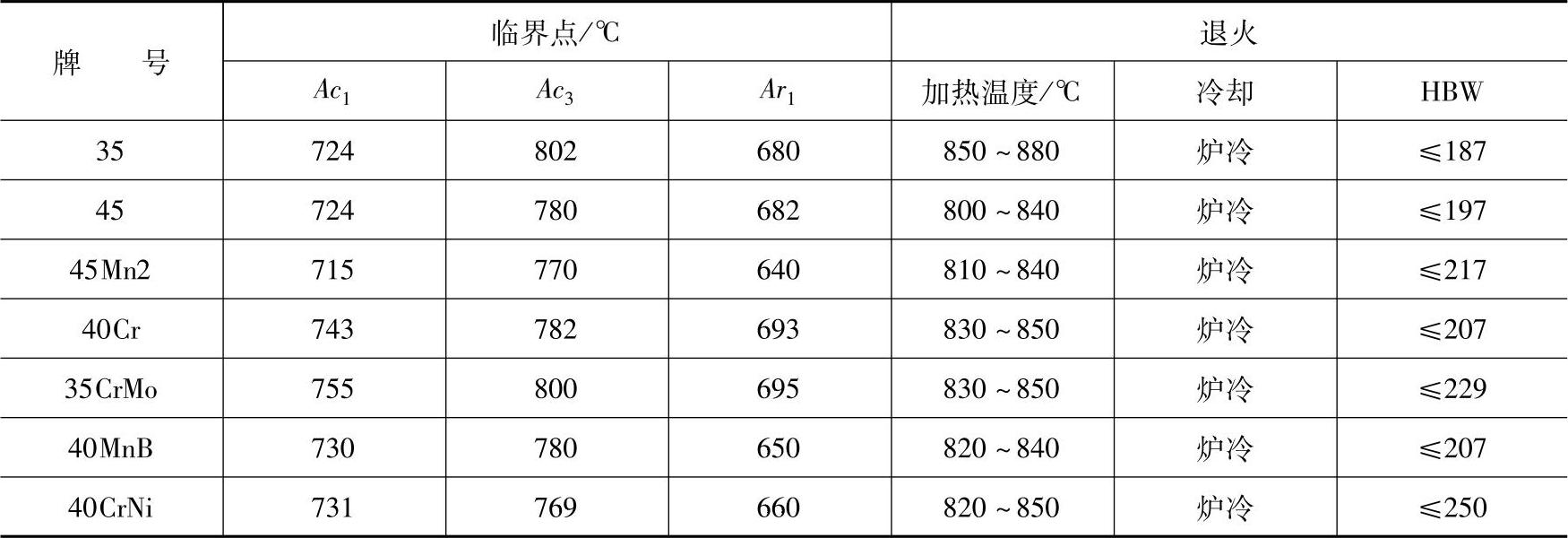

表3-5 常用齿轮钢材退火工艺规范

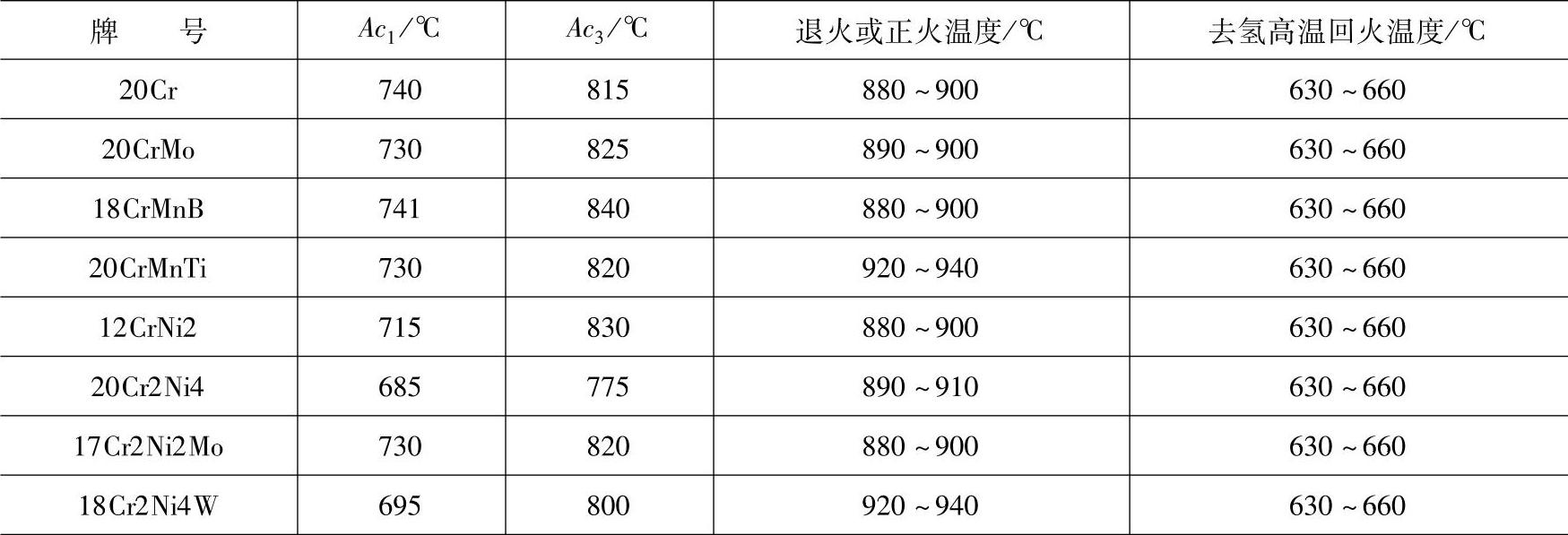

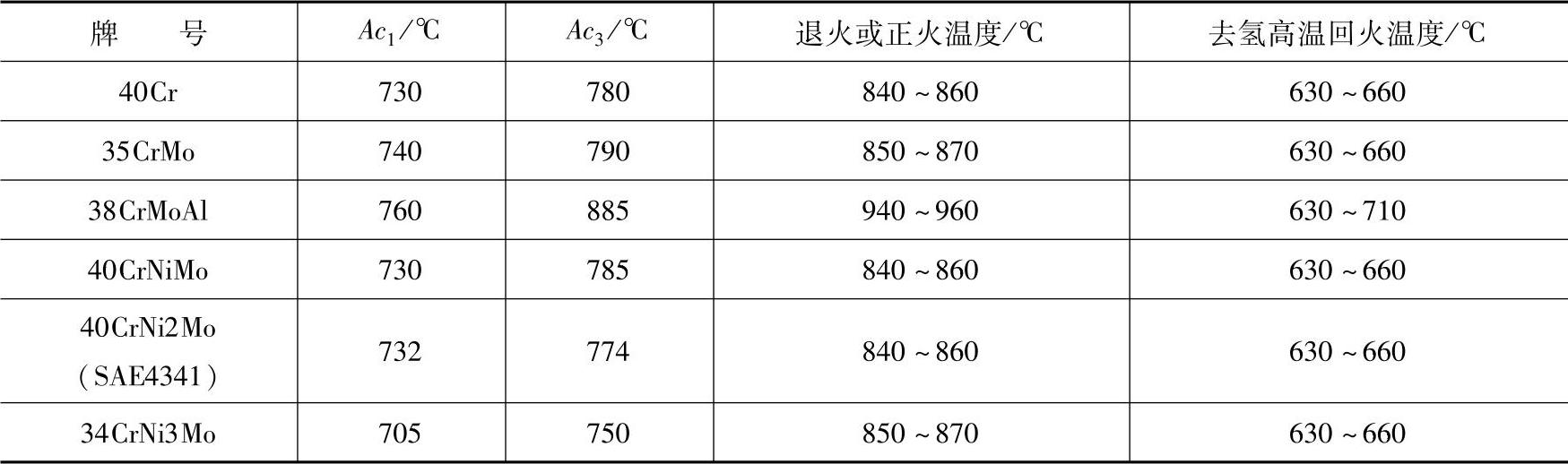

表3-6 常用齿轮钢种退火或正火及高温回火温度

(续)

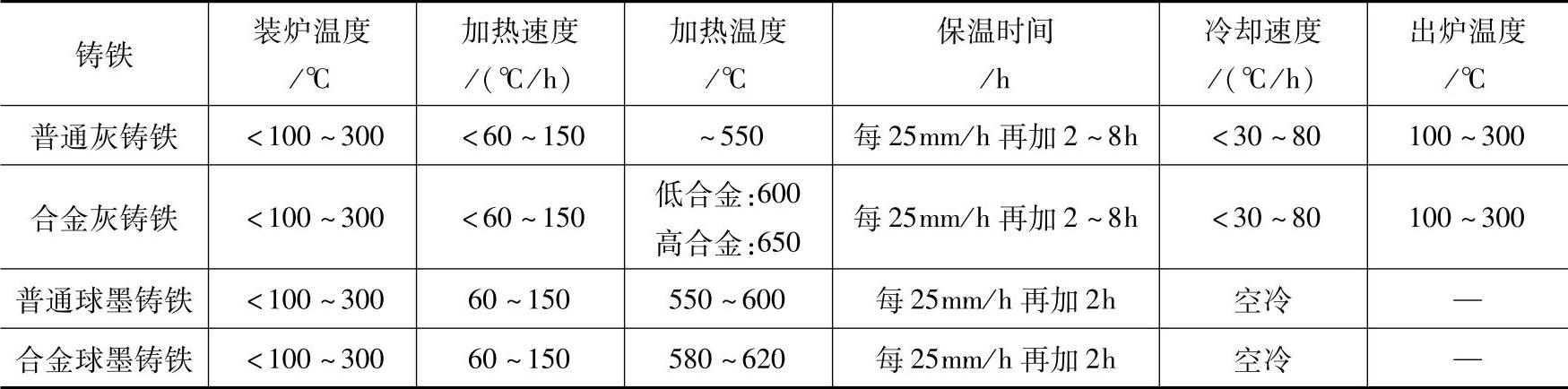

表3-7 各种铸铁的去应力退火规程

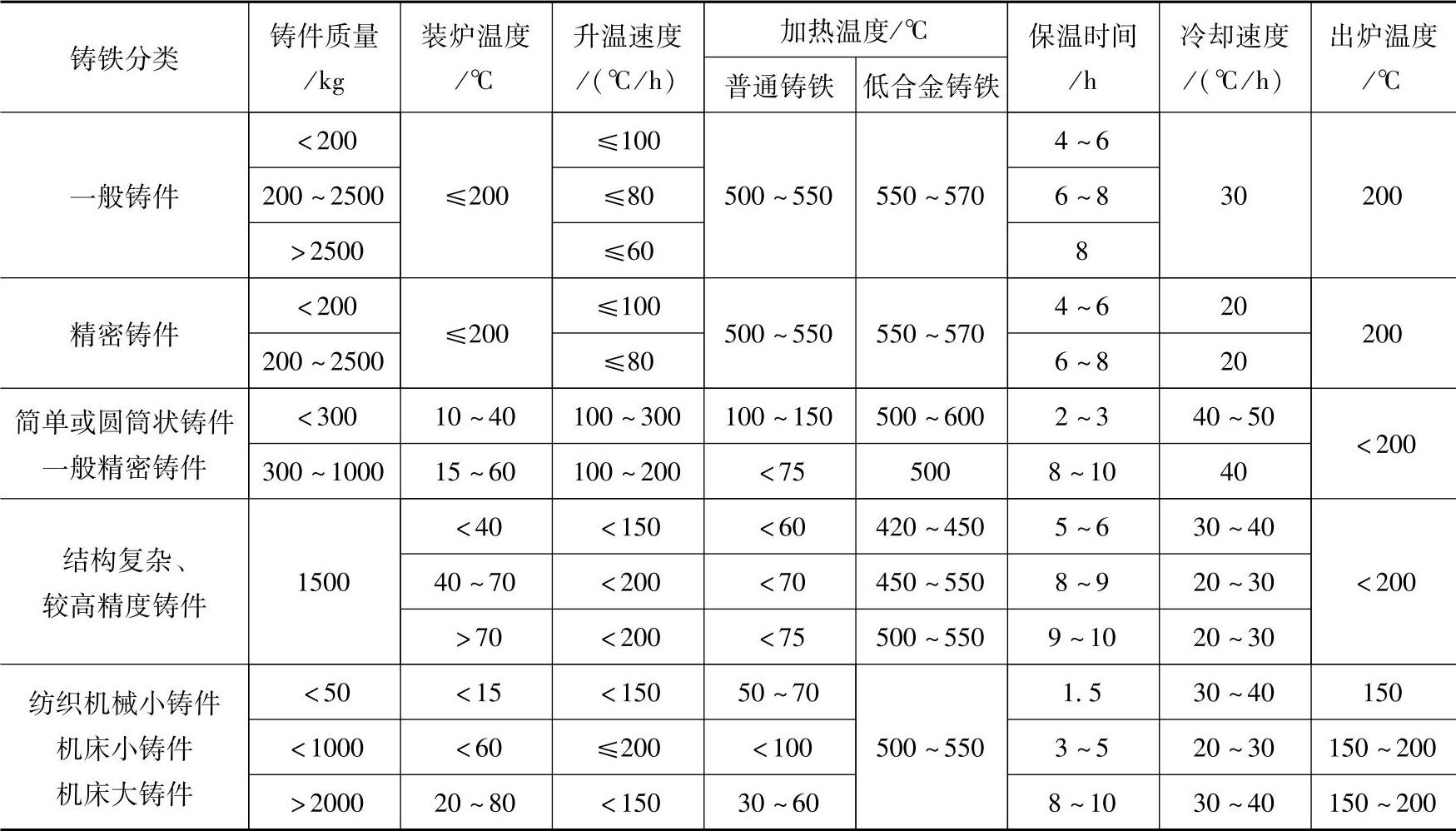

表3-8 灰铸铁件去应力退火工艺规范(JB/T 7711—2007)

表3-9 铸造碳钢件退火加热温度

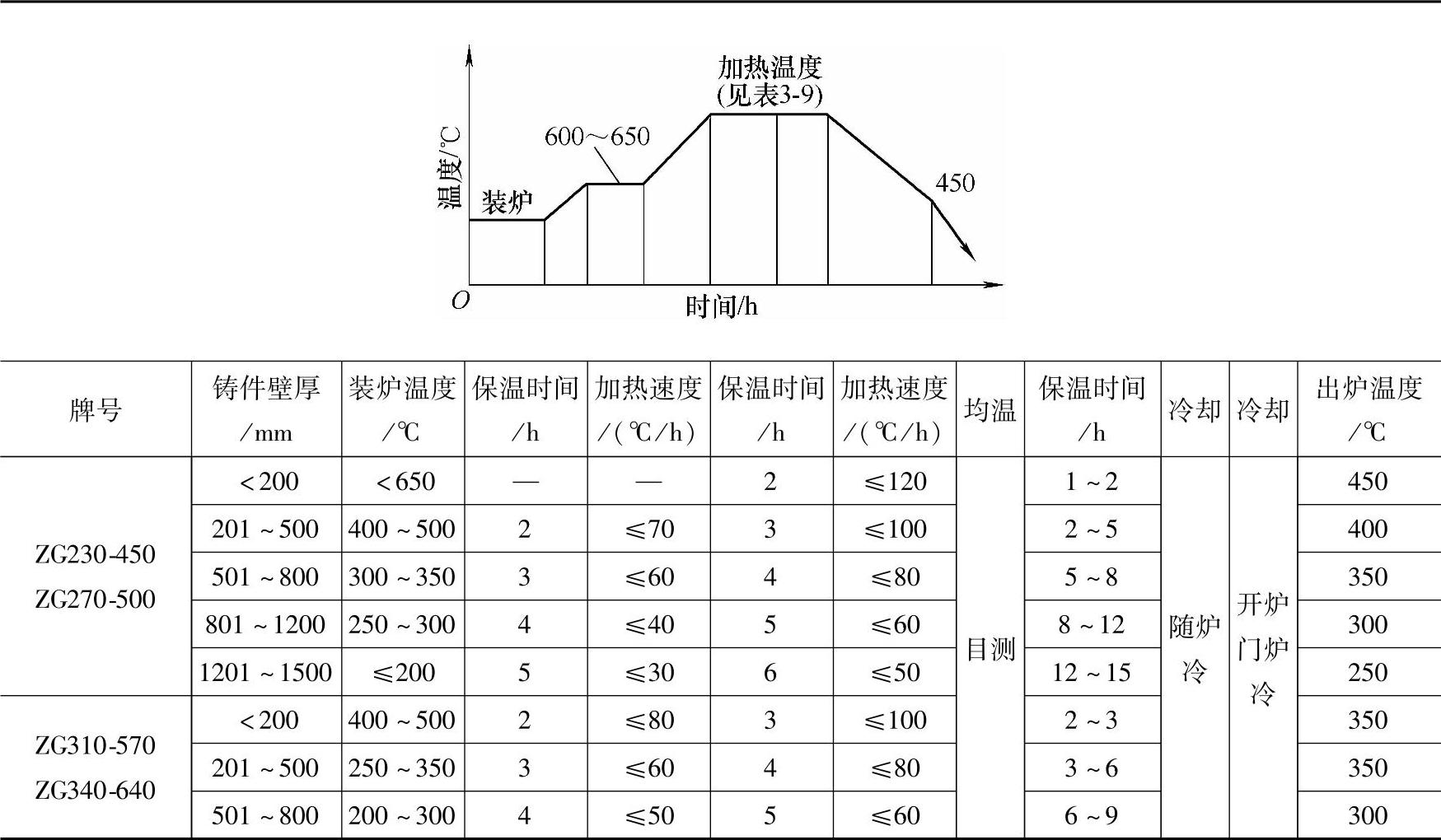

表3-10 铸造碳钢件退火规范

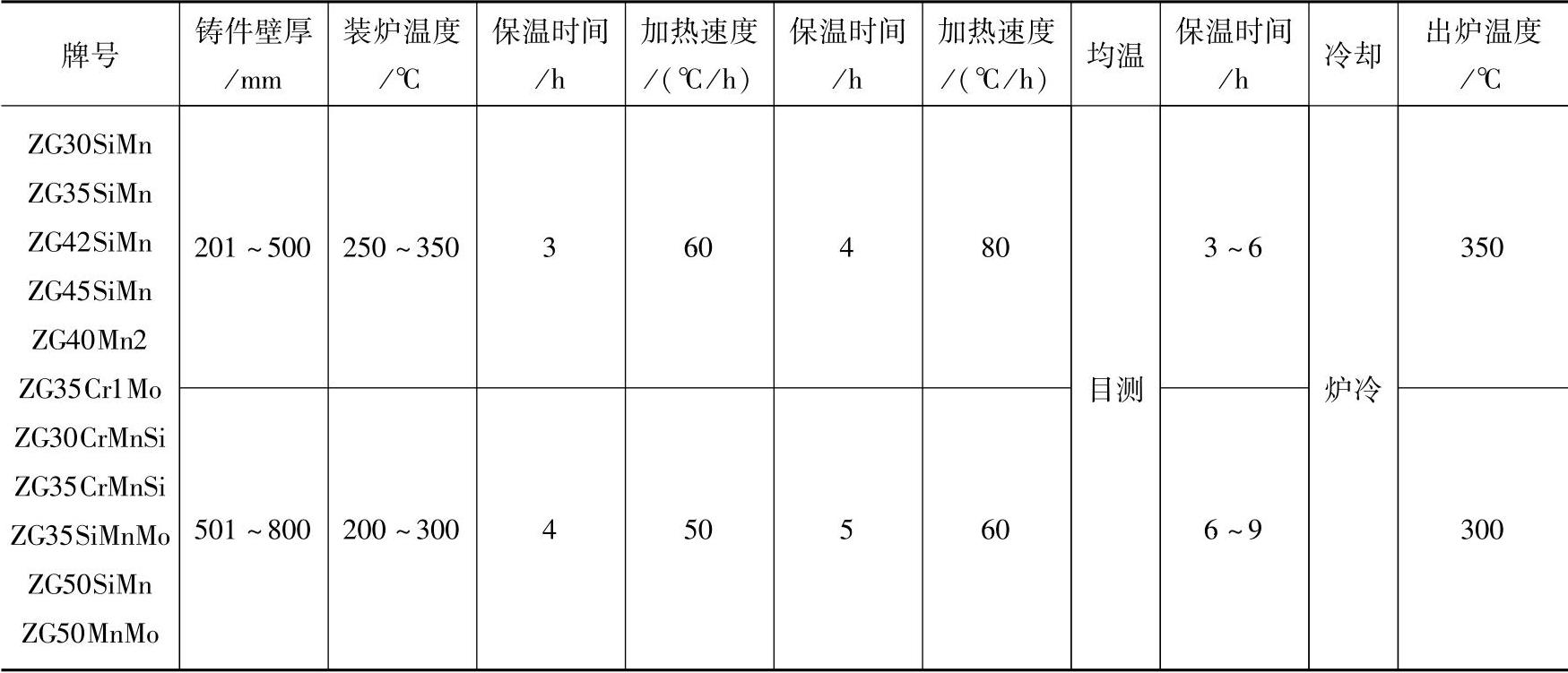

表3-11 铸造低合金钢件退火加热温度

表3-12 铸造低合金钢件退火规范

(续)

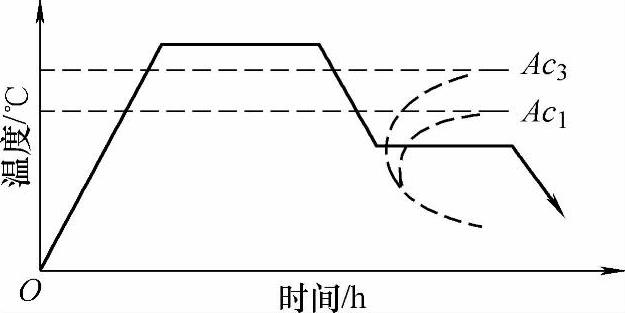

2.等温退火

等温退火主要用于中碳合金钢、经渗碳处理的低碳合金钢和某些高合金钢的大型铸锻件等

1)等温退火加热温度与等温时间视对组织的要求而定,可以与完全退火相同[Ac3+(30~50)℃]或在Ac3~Ac1选择。奥氏体化保温后的齿轮应迅速转移到等温炉内进行等温。等温时间通常为3~4h,高合金钢5~10h或更长。在等温炉中完成等温转变后,小型、简单齿轮可自炉中取出空冷;大型或形状复杂的齿轮可随炉冷至500~550℃后,出炉空冷。等温退火工艺曲线如图3-3所示。

图3-3 等温退火工艺曲线

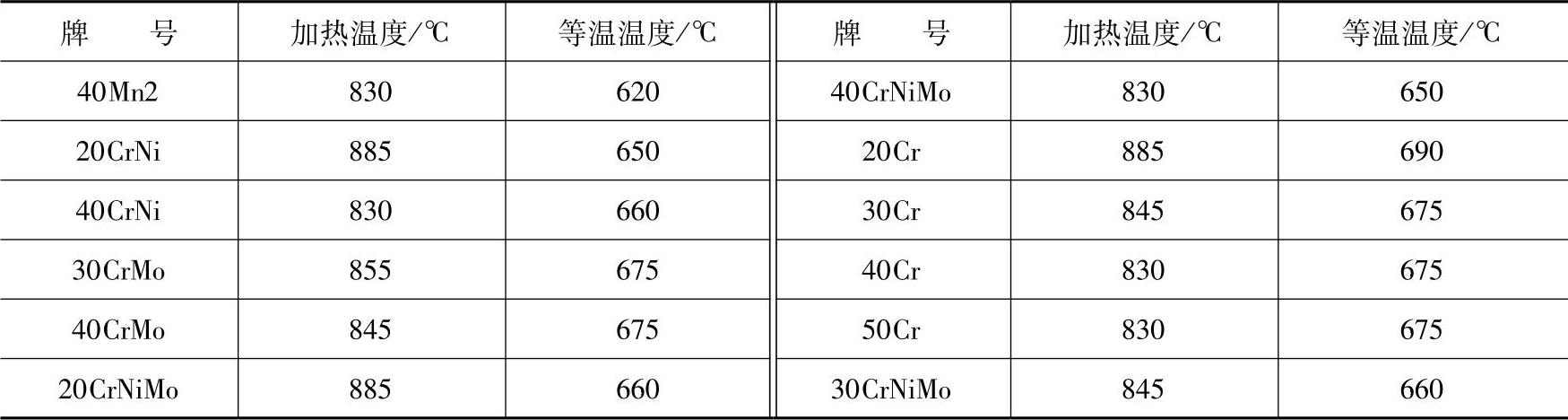

2)几种常用钢材的等温退火工艺规范见表3-13,供齿轮等温退火时参考

表3-13 几种常用钢材的等温退火工艺规范

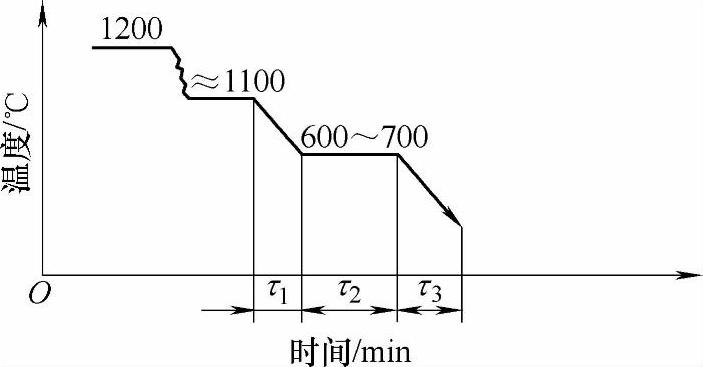

3)齿轮锻造余热等温退火工艺。将低碳合金钢(如20CrMnTi、20CrMnMo、20CrMo钢等)锻坯在锻造终锻切边后,以40~50℃/min的冷却速度,冷却至600~700℃保温至完成珠光体转变,然后空冷或在室内冷却。同常规等温退火相比,该工艺不仅可以节省约70%的燃料,而且还可以改善组织与性能。

为了保证结构钢的可加工性,往往在终锻后迅速冷至600℃(约7~10min),保温3h后可获得微细珠光体+铁素体组织,利于机械加工。锻坯锻造余热等温退火工艺曲线如图3-4所示。一些钢材的锻造余热等温退火温度及硬度见表3-14。

图3-4 锻造余热等温退火工艺曲线

τ1—7~10min,急冷时间为本工艺关键项目

τ2—根据奥氏体等温转变图求得,并适当的增加

τ3—空冷或冷却室内冷却

表3-14 锻造余热等温退火温度及硬度

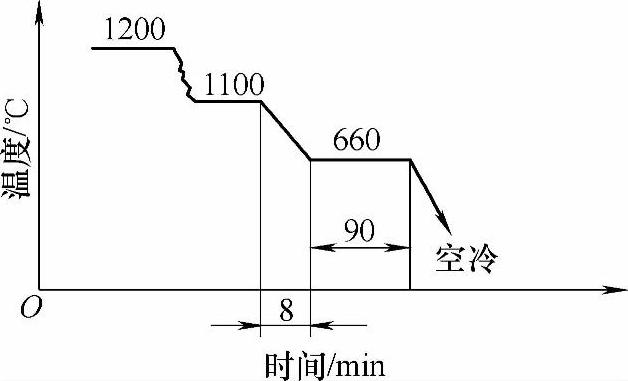

工艺举例:20CrMo钢齿轮锻坯经终锻切边后,以约55℃/min的冷速冷却到珠光体转变温度660℃,即以8min从终锻温度1100℃冷到660℃,并保温90min至完全转变成珠光体后,出炉空冷,其工艺曲线如图3-5所示。

金相组织为片状珠光体+块状及粗针状铁素体,硬度为163~173HBW,内外均匀一致,晶粒局部达4级齿轮毛坯机械加工时,可加工性好,插齿后齿面表面粗糙度Ra达1.60μm。齿轮经渗碳淬火后,畸变较小。

图3-5 齿轮锻坯锻造余热等温退火工艺曲线

有关齿轮热处理手册的文章

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2023-06-29

表5-110 预氧化两段快速渗氮工艺及效果5.齿轮的深层渗氮工艺齿轮接触疲劳强度与其硬化层深度/模数之比密切相关,为了提高齿轮承载能力和扩大应用范围,因而发展了深层渗氮工艺技术。常规渗氮层深度一般都小于0.6mm,而齿轮的深层渗氮可达1.1mm左右。美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮处理,层深1mm的渗氮工艺周期为150h。......

2023-06-29

球磨机和轧齿机齿轮、重型机械齿轮、蜗杆等只要设计合理,选材适当,经离子渗氮后的渗氮层就能够承受较大的载荷。齿轮剃齿后进行离子渗氮,减少了磨齿工序,优于高频感应淬火齿轮,降低噪声1~2dB。齿轮深层离子渗氮常用材料及预备热处理工艺见表7-60。......

2023-06-29

图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2023-06-29

相关推荐