图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

铸铁齿轮与钢制齿轮相比,具有可加工性好、耐磨性高、噪声低及成本低等优点。因此,适合于负荷小、低速运转、不受冲击、精度要求不高、但耐磨的场合。如采用灰铸铁HT200 HT250、HT300等,铸铁齿轮一般在铸造后进行去应力退火、正火,机械加工后进行表面淬火目的是提高耐磨性。灰铸铁齿轮多用于开式齿轮传动。近年来在闭式齿轮传动中,采用球墨铸铁QT600-3、QT500-7代替铸钢来制造齿轮的趋势越来越明显。

由于铸铁中存在的游离石墨和多孔性结构,所以齿轮耐磨性良好、噪声小、成本低,可在许多负荷不大、工作条件不苛刻的蜗杆传动中替换铜合金蜗轮。常用的铸铁主要包括灰铸铁、球墨铸铁、可锻铸铁和合金铸铁等四种。齿轮最常用的是灰铸铁和球墨铸铁。

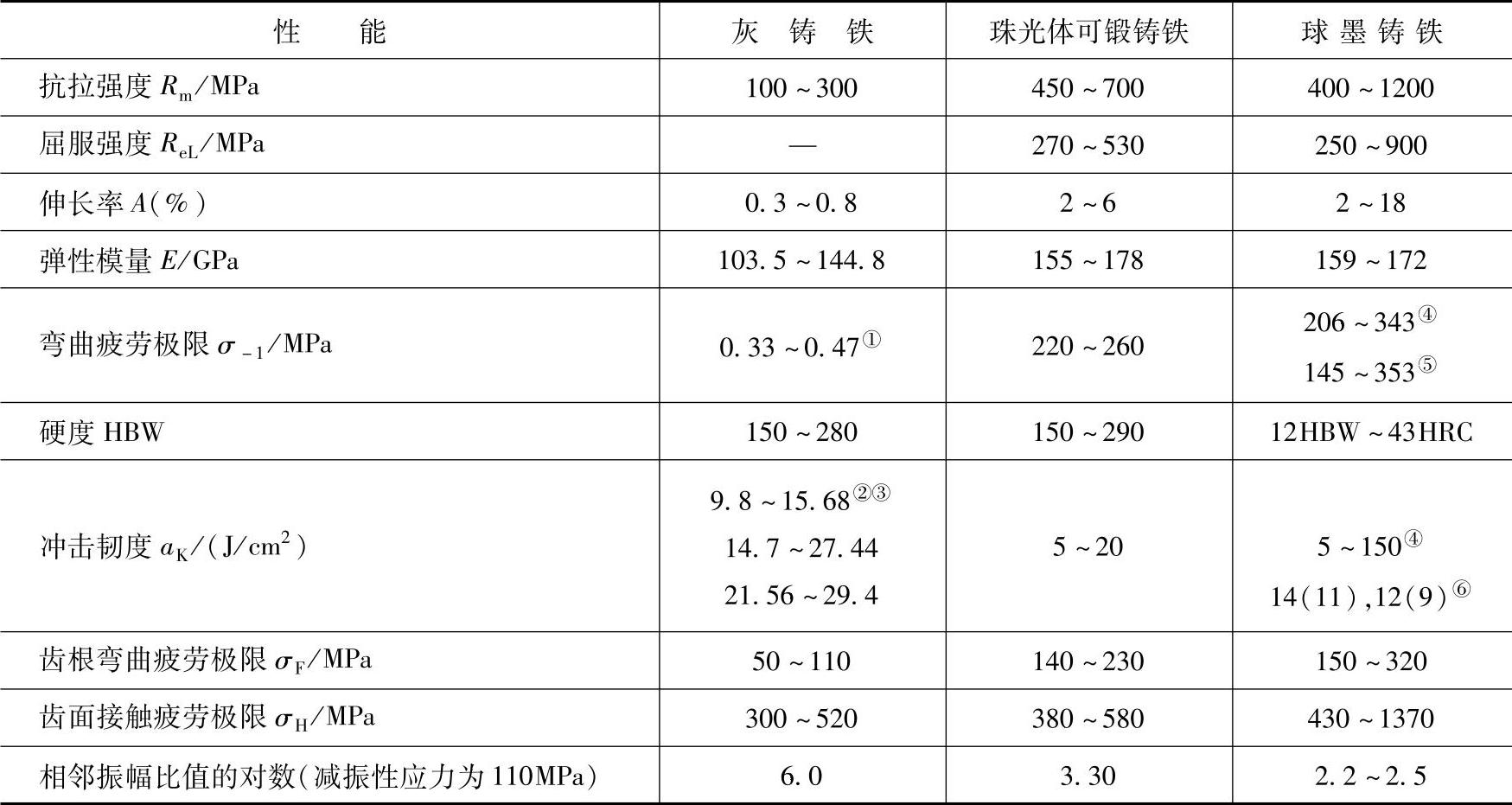

常用齿轮铸铁性能对比见表1-28,常用灰铸铁、球墨铸铁的力学性能见表1-29。

表1-28 常用齿轮铸铁性能对比

① 弯曲疲劳比,弯曲疲劳极限与抗拉强度之比,设计时推荐使用0.35的疲劳比。

② 分别为珠光体、灰铸铁范围:154~216MPa、216~309MPa和大于309MPa的对应值。

③ 按ISO R946标准,在20mm试棒上测得。

④ 无缺口试样。

⑤ 有缺口试样(45°,V形),上贝氏体球墨铸铁。

⑥ V形缺口(单铸试块),球墨铸铁QT400-18,括号外数据分别为试验温度(23±5)℃和(-20±2)℃时3个试 样

的平均值,括号内的数据则分别为前述2种试验温度下单个试样的值。

表1-29 常用灰铸铁、球墨铸铁的力学性能

1.齿轮用灰铸铁及其热处理

(1)灰铸铁的选用 灰铸铁的抗弯及抗冲击能力很差,但它易于铸造、易切削,具有良好的耐磨性和减振性、最小的缺口敏感性、成本低。可用于低速、载荷不大的开式齿轮传动。

齿轮用灰铸铁的牌号及抗拉强度见表1-30。

表1-30 齿轮用灰铸铁的牌号及抗拉强度

根据铸件使用条件和目的不同,应采用合理的热处理工艺,通常有消除内应力退火、消除白口的石墨化退火、提高铸件硬度和耐磨性的表面淬火(如感应淬火、火焰淬火、激光淬火,其中,常用高、中频感应淬火,淬火加热温度850~950℃,淬火采用PAG水溶液等)和等温淬火,以及提高铸件强度和塑性的正火等。HT200、HT250、HT300、HT350材料可用于制作承受高负荷的重要零件,如汽车发动机凸轮轴齿轮等。铸铁齿轮去应力退火工艺规程参见表3-7和表3-8。铸铁齿轮的正火工艺如图3-6和图3-7所示。

(2)齿轮用可锻灰铸铁的选用 可锻灰铸铁系白口灰铸铁经可锻化退火而得,它有较高的强度和塑性,近似于钢和球墨铸铁,而耐磨性和减振性优于普通碳素钢,铸造性能比灰铸铁差,加工性能优于钢而接近于灰铸铁。

作为齿轮材料的主要是珠光体可锻铸铁,如KTZ450-06、KTZ550-04、KTZ650-02与KTZ700-02等。

2.齿轮用球墨铸铁及其热处理

齿轮用球墨铸铁性能介于钢和灰铸铁之间,强度比灰铸铁高很多,具有良好的韧性和塑性在冲击不大的情况下,可代替钢制齿轮。主要使用珠光体基体的球墨铸铁(如QT600-3、QT700-2和QT800-2等)和贝氏体基体的球墨铸铁(如QT900-2等),通常在齿面硬度低于250HBW的情况下,球墨铸铁齿轮齿面的接触疲劳强度不低于钢件。若将不同牌号的球墨铸铁与不同种类的钢相比较,则珠光体球墨铸铁的接触疲劳强度相当于调质钢,而贝氏体球墨铸铁的接触疲劳强度处于调质钢和渗碳钢之间,相当于渗氮钢的水平。

(1)球墨铸铁热处理 球墨铸铁热处理的目的是消除应力,提高机械加工性能,改善基体的组织和性能,同时也提高硬度和耐磨性等。例如,QT600-3、QT700-2、QT800-2材料通过热处理获得铁素体+珠光体基体组织,具有中等的强度和韧性,用于制造受力不大的齿轮、齿条等QT900-2材料通过热处理获得贝氏体组织,具有较高的强度和韧性,可代替低合金结构钢制造汽车、拖拉机的弧齿锥齿轮或减速齿轮、柴油机齿轮轴等。

球墨铸铁齿轮毛坯的预备热处理一般采用退火、正火,也可进行正火+回火,或调质处理最终热处理多采用等温淬火(提高综合力学性能),部分采用感应淬火(提高齿面硬度及耐磨性)及化学热处理(如渗氮,提高齿面硬度、接触疲劳强度,延长寿命)。

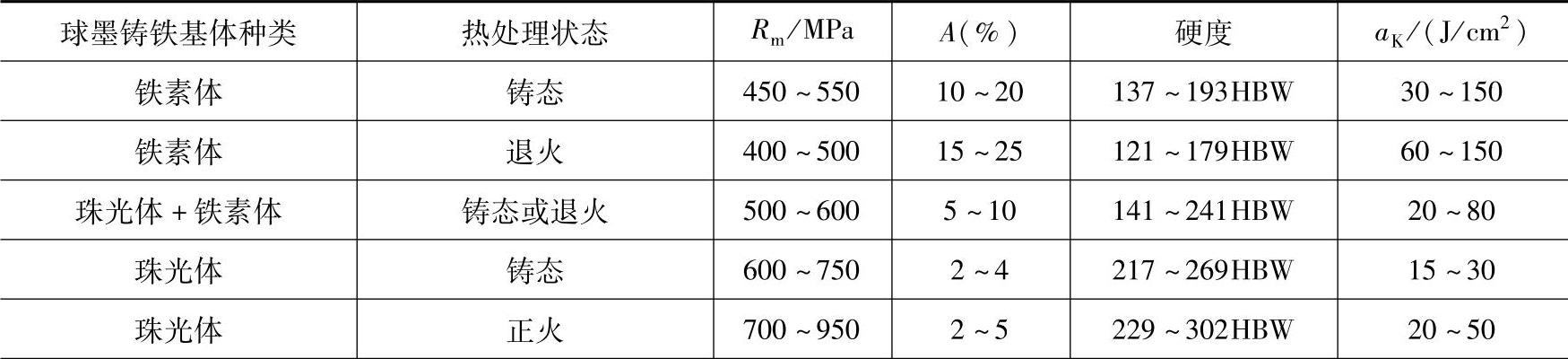

(2)球墨铸铁牌号、基体组织、力学性能及其在不同热处理状态下的力学性能(见表1-31和表1-32)

表1-31 球墨铸铁牌号、基体组织及力学性能

表1-32 球墨铸铁在不同热处理状态下的力学性能

(续)

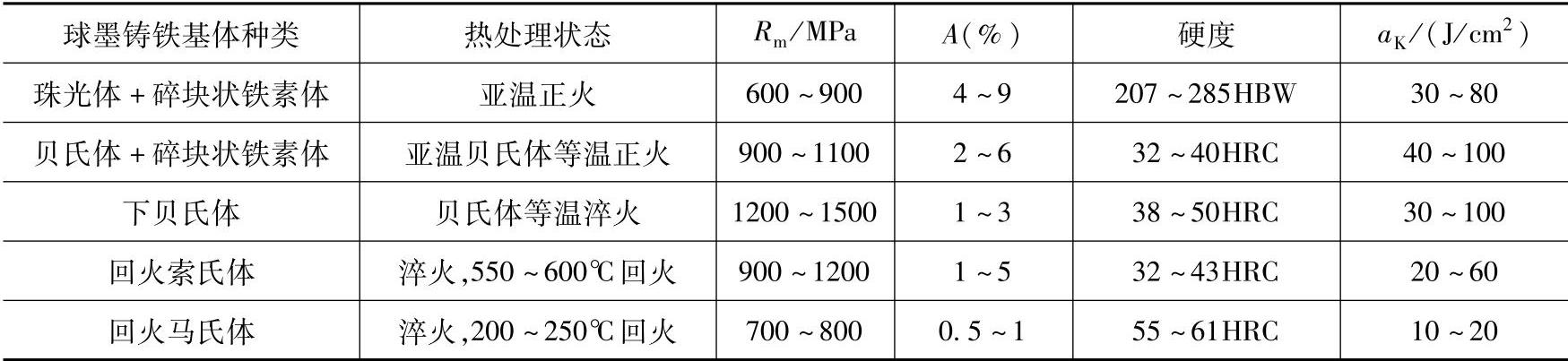

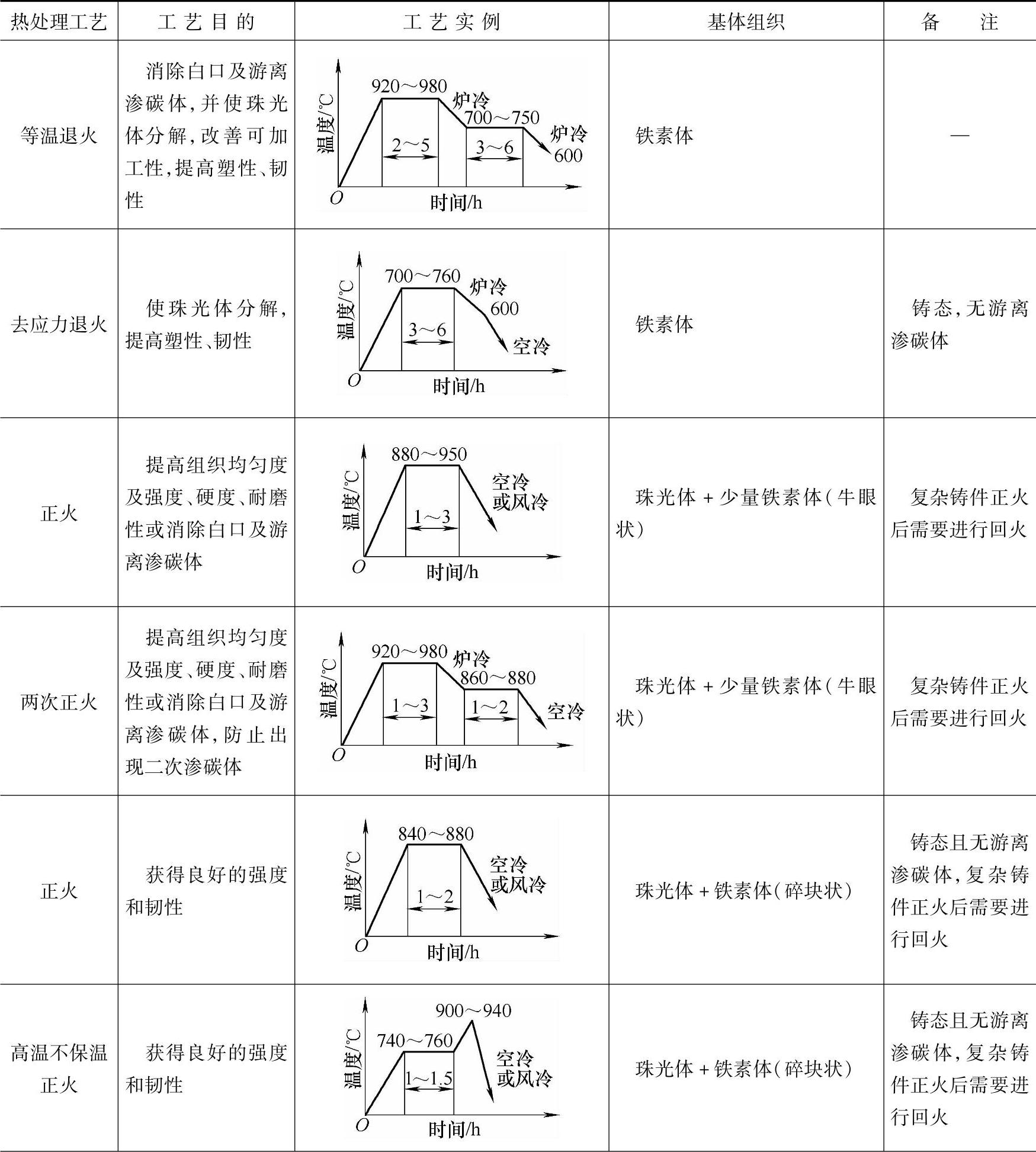

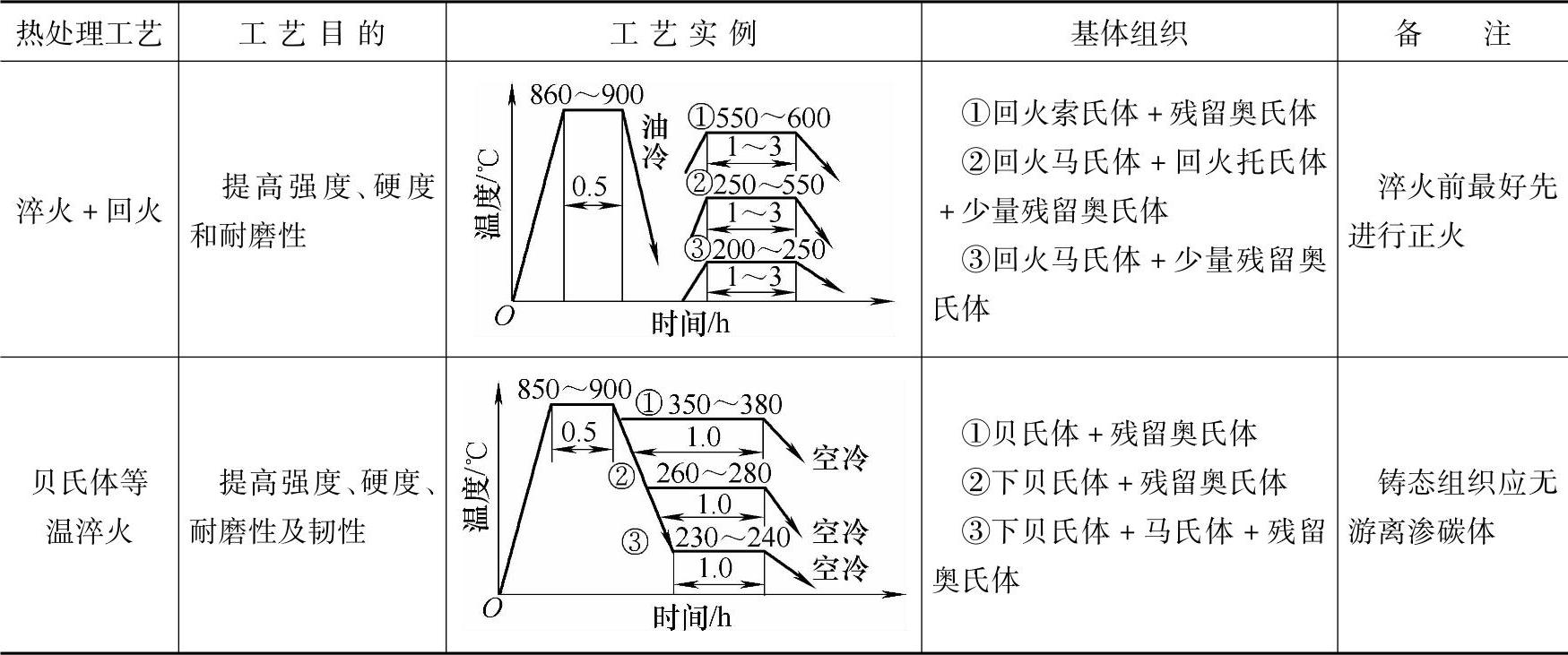

(3)球墨铸铁齿轮的常用热处理工艺(见表1-33)

表1-33 球墨铸铁齿轮的常用热处理工艺

(续)

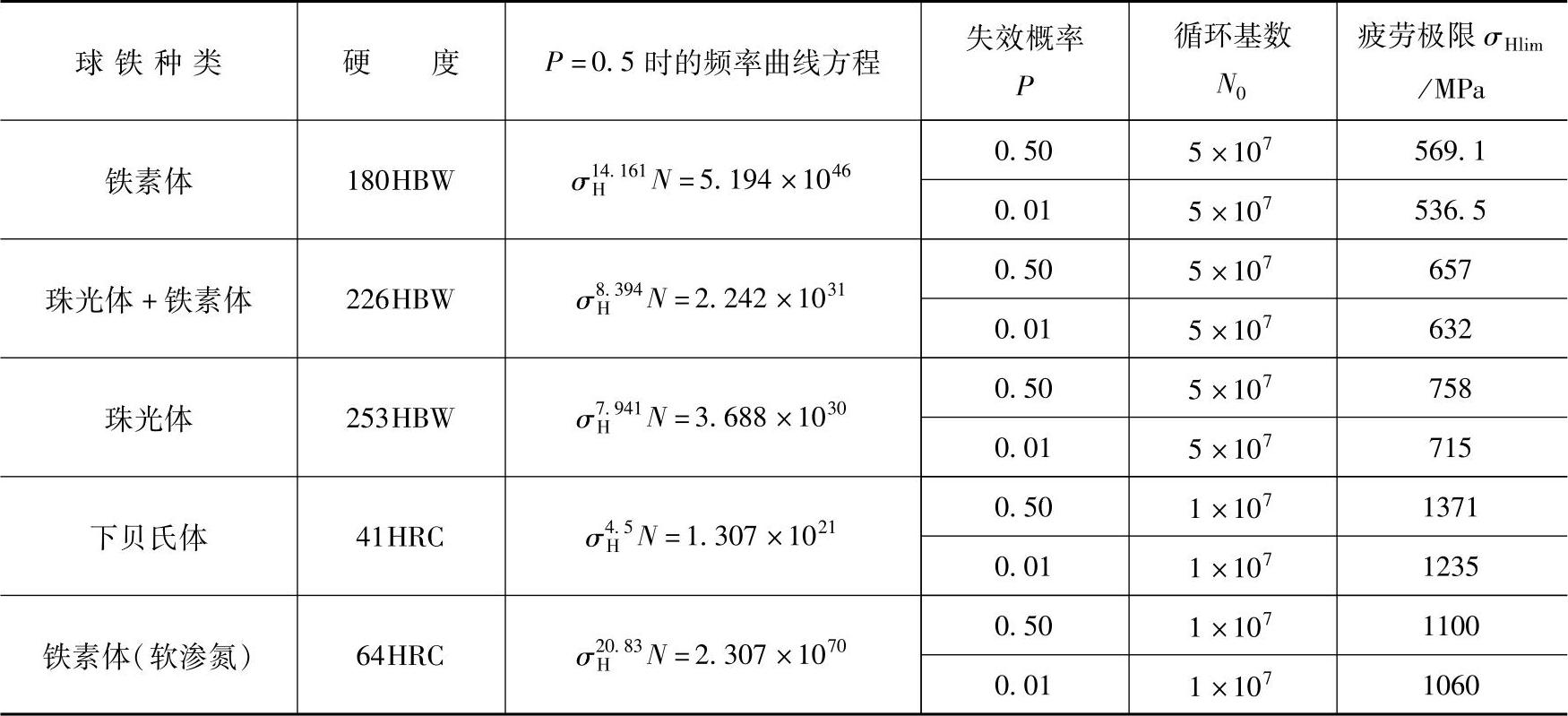

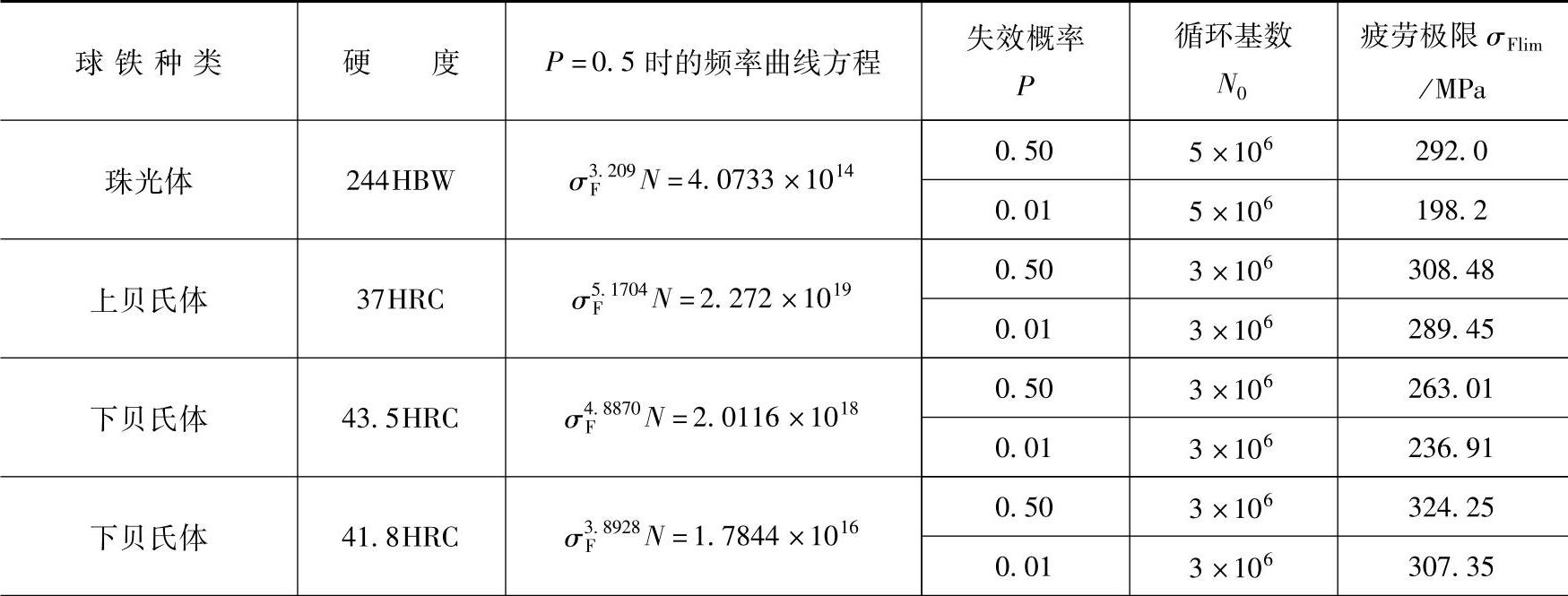

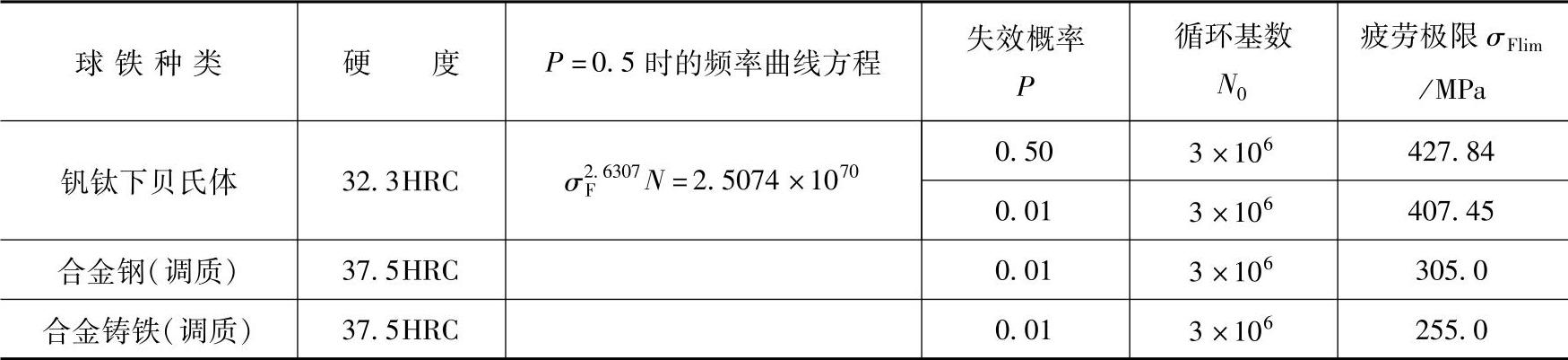

(4)球墨铸铁齿轮的齿根弯曲疲劳强度与接触疲劳强度(见表1-34和表1-35)

表1-34 球墨铸铁齿轮的齿根弯曲疲劳强度

表1-35 球墨铸铁齿轮的接触疲劳强度

(续)

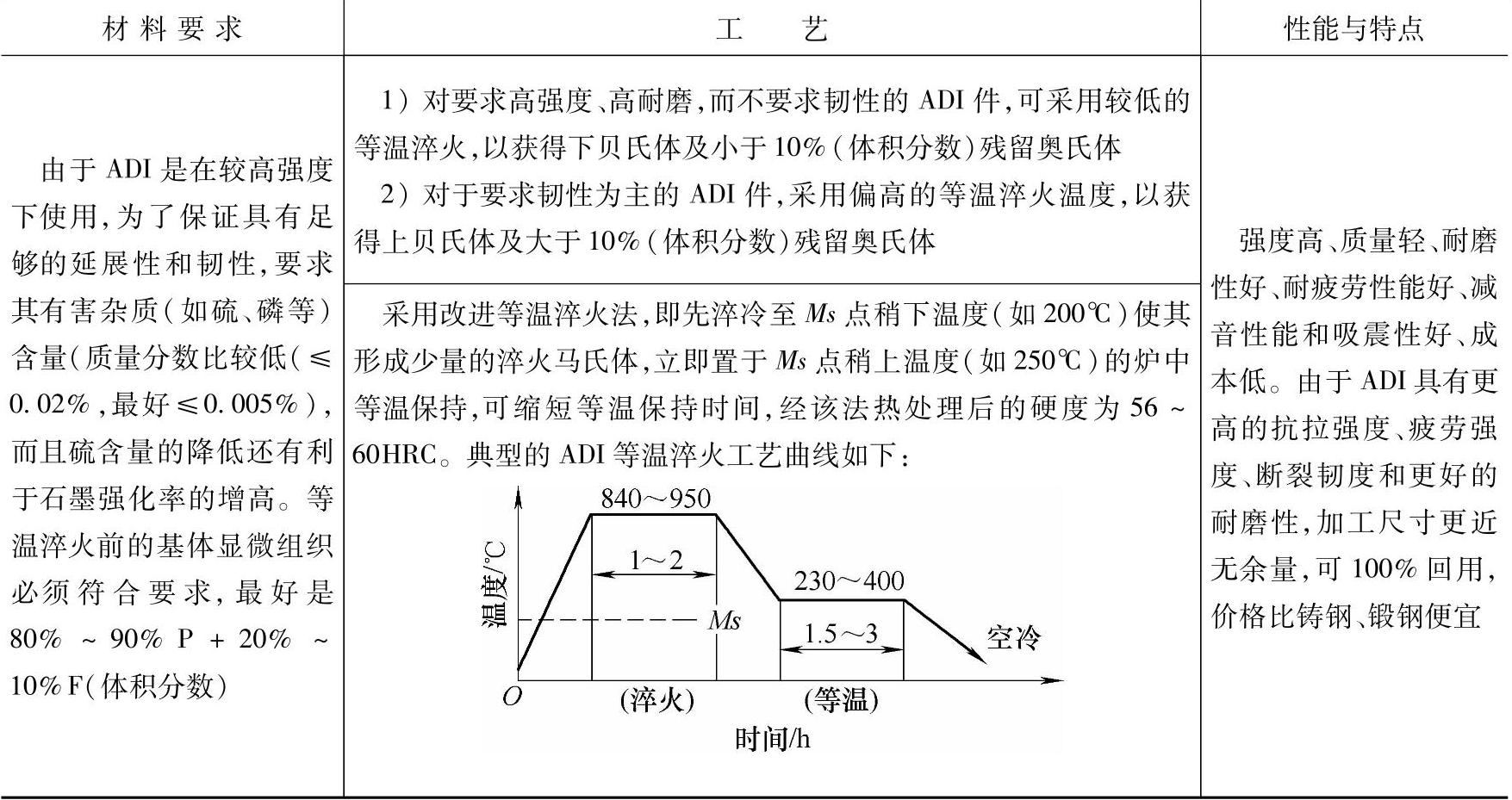

(5)等温淬火球墨铸铁(ADI)及其等温淬火 等温淬火球墨铸铁(ADI)是铸铁经奥氏体化等温淬火处理后获得的。热处理使其综合力学性能提高(高的强度、伸长率和冲击值),同时又保留原有铸造的优点。其适合于制造大、中型齿轮。

球墨铸铁经贝氏体等温淬火后(金相组织为贝氏体+残留奥氏体),强度高,韧性好。国内外大多采用传统的硝盐等温淬火获得贝氏体组织,或采用高温油代替盐浴进行等温淬火。等温淬火球墨铸铁(ADI)及其等温淬火工艺见表1-36。

表1-36 等温淬火球墨铸铁(ADI)及其等温淬火工艺

注:P为珠光体;F为铁素体

有关齿轮热处理手册的文章

图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

机车齿轮的材料大致可分为调质钢、渗氮钢及渗碳钢三大类。大连机车车辆有限公司采用17CrNiMo6钢制造的HXD5型大功率机车牵引齿轮,并经渗碳淬火。一般机床齿轮常用钢材及其热处理工艺见表1-22。表1-22 一般机床齿轮常用钢材及其热处理工艺7.航空齿轮用钢及其热处理航空齿轮是用来传递动力和改变运行速度的,因此在功率传递机构如减速器中,需要使用各种形式的齿轮。部分齿轮钢采用优质渗氮钢进行渗氮热处理。......

2023-06-29

铁基粉末冶金材料的淬火、回火工艺1)淬火和回火处理:通常,中碳和高碳的Fe-C、Fe-C-Cu粉末冶金件可以热处理强化。表1-49 铁基粉末冶金材料的淬火、回火工艺2)齿轮高频感应淬火用粉末冶金材料:如Fe-C-Mo、FTG30、FTG60、FTG90、FTG70Cu3、FTG60Cu3Mo等。铁基粉末冶金齿轮的化学热处理 低碳铁基粉末冶金齿轮可通过化学热处理进行表面强化,以提高硬度和耐磨性。铁基粉末冶金齿轮几种典型化学热处理工艺见表1-50。......

2023-06-29

本表以15%含量定级别,这基本上是各种PAG淬火冷却介质可能达到的最低级别。对渗碳淬火齿轮一般可按照淬透性、尺寸、热处理工艺类型选择淬火冷却介质。齿轮淬火冷却介质的选择见表2-48。齿轮常用热处理淬火油的分类 齿轮常用热处理淬火油的分类、性能特点及适用范围见表2-57。......

2023-06-29

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2023-06-18

齿轮在锻造、铸造及热处理时要进行加热;为了改善齿轮锻件、铸件组织及消除其形成的内应力,在进行正火或退火预备热处理时也要加热。针对以上加热缺陷应进行多方面分析,找出原因并制定相应改进措施,以提高齿轮热处理质量,降低损失。2)过烧使齿轮性能恶化,淬火时必然产生开裂,是不允许的热处理缺陷,对于过烧齿轮只能报废。齿轮过热、过烧和欠热缺陷与对策见表9-4。晶粒粗化包括奥氏体晶粒的粗化及铁素体晶粒的粗化。......

2023-06-29

表7-66 主驱动齿轮低真空变压快速气体渗氮工艺应用实例(续)40Cr钢主驱动齿轮低真空变压快速氮碳共渗工艺表7-67 主驱动齿轮低真空变压快速氮碳共渗工艺应用实例......

2023-06-29

齿轮常用的退火工艺有完全退火、去应力退火、等温退火等。完全退火工艺参数确定原则见表3-4,供齿坯退火时参考。奥氏体化保温后的齿轮应迅速转移到等温炉内进行等温。等温时间通常为3~4h,高合金钢5~10h或更长。齿轮经渗碳淬火后,畸变较小。图3-5 齿轮锻坯锻造余热等温退火工艺曲线......

2023-06-29

相关推荐