图3-12加工单元设备示意图左视图;正视图图3-13加工单元铝合金型材支撑架示意图其中:220 mm长铝合金型材6根;110 mm长铝合金型材2根;150 mm长铝合金型材2根。装配铝合金型材支撑架时,注意调整好各条边的平行度及垂直度,锁紧螺栓。......

2023-06-15

根据产品的结构特点和装配精度要求,在不同的生产条件下,应采取不同的装配方法。装配方法可以分为完全互换法和不完全互换法两大类,而不完全互换法又可以分为选择装配法、修配法和调节法三种。

1.完全互换法

完全互换法是指用控制零件的加工误差来保证产品装配精度的方法,即按照零件的技术要求进行制造,装配时各组成环不需要经过任何挑选、修配和调节,就能达到规定的装配精度的方法。

完全互换法的特点是装配工作简单,生产率高,零件的互换性高,易于组织流水作业生产线或自动化装配,也便于协作组织专业化生产,有利于产品的售后服务。但是当装配精度较高,特别是装配尺寸链的组成环数较多时,对零件的精度相应提高,零件难以按经济精度进行制造。因此,这种装配方法多用于高精度的少环尺寸链或低精度的多环尺寸链的装配结构。

2.选择装配法

在成批大量生产的条件下,当装配尺寸链的组成环不多而装配精度要求又很高时,如果采用完全互换法,将造成组成环的公差过小,使加工困难而不经济,此时可以采用选择装配法。

选择装配法是将装配尺寸链中各组成环的公差放大到经济可行的程度去制造,装配时选择合适零件装配在一起来保证装配精度的方法。此法既扩大了零件的公差,使加工容易,又能达到很高的装配精度要求。

选择装配法又可分为直接选配法、分组选配法和复合选配法三种。

(1)直接选配法。由装配工人从待装配的零件中,凭经验挑选合适的零件通过试凑进行装配的方法。其特点是零件不需要分组,但装配时挑选零件的时间较长,装配质量在很大程度上取决于工人的技术水平。

(2)分组装配法。此法是将装配尺寸链中的组成环零件的公差放大数倍(一般为2~4倍)进行制造,然后按实际尺寸分组,装配时将对应组别的零件装配在一起来保证装配精度。

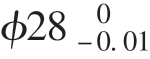

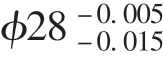

例如,柴油机的活塞销与活塞销孔之间的配合要求如图8-8所示。根据装配技术要求,在冷态装配时应有0.002 5~0.007 5 mm 的过盈量,与此相应的配合公差仅为0.005 mm。若活塞与活塞销配合采用完全互换法进行装配,并按“等公差”原则分配销与孔的公差,则它们只有0.002 5 mm 的公差。显然,制造这样精确的销子和销孔是非常困难的,也是很不经济的。在实际生产中,是将上述零件的公差放大4 倍(即d= mm,D=

mm,D= mm)进行制造,然后用精密量具进行测量,并按零件的实际尺寸分成四组,分别作上标记。具体情况如表8-1所示。

mm)进行制造,然后用精密量具进行测量,并按零件的实际尺寸分成四组,分别作上标记。具体情况如表8-1所示。

图8-8 活塞和活塞销的连接

1—活塞销;2—挡圈;3—活塞

表8-1 活塞与活塞销尺寸的分组 mm

由表8-1可知,相同组别的销子和销孔的公差及装配的配合精度均符合原定的技术要求。

采用分组装配法时应注意以下几方面:

①为了保证分组后各组的配合性质符合原设计要求,配合件的公差应相等,公差增大的方向要相同,增大的倍数应等于分组数。

②分组数不宜过多,以便减少零件的测量、分组、储存和装配工作量。

③分组后对应组别的零件数量要大致相等,以满足装配时的配套要求。

④零件的形位公差和表面粗糙度不能放大,以保证原设计要求。

分组装配法适用于配合精度要求很高而相关零件数又较少(一般只有2~3 个)的大批大量生产的装配。

(3)复合选配法。此法是上述两种方法的综合,即零件先按分组装配法进行加工、测量和分组,装配时再在对应组别内由装配工人凭经验进行直接选配。其特点是装配质量高,配合件的公差可以不等,生产率较高,能满足一定的生产节拍要求。在柴油机的气缸与活塞的装配中多采用这种方法。

3.修配法

在单件小批量生产中,当装配尺寸链的环数较多,而装配精度的要求又很高时就不宜采用完全互换法和选择装配法,否则将使各组成环的公差太小,加工困难且不经济。而在实际生产中,是将各组成环按照经济精度进行制造,装配时通过修配某一组成环,使封闭环达到产品装配精度的要求。被修配的组成环称为修配环。

(1)修配方法。生产中通过修配来达到装配精度的方法很多,但可以归纳为以下三种:

①单件修配法。对选定的某一固定零件进行修配,以达到装配精度要求的方法称为单件修配法。此法在生产中应用最广。

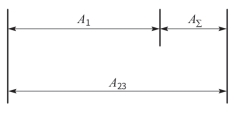

②合并加工修配法。将两个或两个以上的零件合并看作一个组成环进行修配,以达到装配精度要求的方法称为合并加工修配法。例如,在装配如图8-2所示的普通车床尾座时,一般先将尾体和底板的配合表面加工好,并配刮横向小导轨面,然后再将两者装配在一起,并以底板底面作为定位基准,镗削尾座体的套筒孔,即将组成环A2、A3 合并成一个组成环A23,这样减少了组成环的环数和修配工作量(仅需0.2 mm 左右的修刮量),使加工精度容易保证。

合并加工修配法在装配中由于零件要对号入座,给装配组织工作带来了一定的麻烦,因此,多用于单位小批生产。

③自身加工修配法。在总装时,用加工自身的某一部分来保证装配精度的方法称为自身加工修配法。此法能获得较高的相互位置精度,广泛应用于成批生产的机床装配中。例如,总装牛头刨床时,用自刨工作台的方法保证滑枕运动方向与工作台面的平行度要求;又如,在总装平面磨床时,用砂轮磨削自身工作台面,以保证工作台面与主轴的平行度要求等。

(2)修配环的选择。采用修配法时应正确选择修配环,在选择修配环时一般应满足以下要求:

①便于装卸。

②形状比较简单,修配面积小,便于修配。

③修配的表面不应是经过表面处理的,以免破坏表面处理层。

④一般不选公共环的零件作修配件。所谓公共环,是指那些同属于几个尺寸链的组成环。如果选择公共环作修配环,就可能出现保证了一个尺寸链的精度要求,而又破坏了另一个尺寸链精度的情况。

(3)修配环尺寸的确定。采用修配法时,各组成环(包括修配环)的公差都按经济精度进行制造。各组成环的累积误差使封闭环的公差超差,可以通过对修配环的修配予以消除。由此可见,修配环在尺寸链中起着调节作用。

如图8-9所示,其中A′Σmax 和A′Σmin 是封闭环的实际上极限尺寸;δ′Σ 是封闭环的实际分散范围,即各组成环(包括修配环)的累积误差;AΣmax 和AΣmin 是规定的封闭环的极限尺寸;TΣ 是规定的封闭环的分散范围。

图8-9 封闭环实际值与规定值的相互关系

修配环在修配时对封闭环尺寸变化的影响有两种情况:一种是修配环的修配使封闭环尺寸变小,另一种是修配环的修配使封闭环尺寸变大。

①修配环的修配使封闭环尺寸变小的计算。当修配环的修配使封闭环尺寸变小时,修配前,封闭环的实际分散范围δ′Σ 相对其规定值TΣ 间的位置关系如图8-9(b)所示。

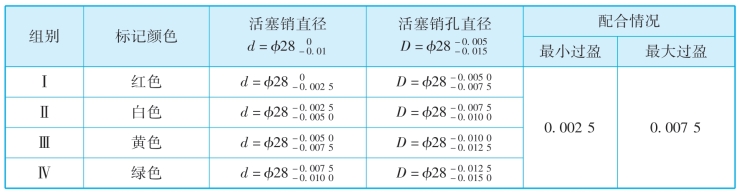

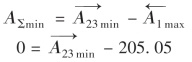

由图8-9可知,实际的封闭环最小值A′Σmin 等于规定的封闭环最小值A′Σmin,即AΣmin=AΣmin。根据尺寸链的极值解算法有

式(8.9)中AΣmin 和除修配环以外的其余组成环的极限尺寸都是已知的。因此,由式(8.9)可求出修配环的一个极限尺寸(即修配环为增环时可求出 ,修配环为减环时可求出

,修配环为减环时可求出 )。根据修配环的公差按经济精度确定,可求出修配环的另一个极限尺寸。装配时,如果每台产品都要做一定的修配工作,为了防止修配后出现A′Σmin<AΣmin,可在已求出的修配环尺寸的基础上再加上一个最小修配量。

)。根据修配环的公差按经济精度确定,可求出修配环的另一个极限尺寸。装配时,如果每台产品都要做一定的修配工作,为了防止修配后出现A′Σmin<AΣmin,可在已求出的修配环尺寸的基础上再加上一个最小修配量。

②修配环的修配使封闭环尺寸变大的计算。当修配环的修配使封闭环尺寸变大时,修配前,封闭环的实际分散范围δ′Σ 相对其规定值TΣ 间的位置关系如图8-9(c)所示。由图可知,实际的封闭环最大值A′Σmax 等于规定的封闭环最大值AΣmax,即A′Σmax=AΣmax。根据尺寸链的极值解算法有

同理,由式(8.10)可求出修配环的一个极限尺寸,根据修配环的公差按经济精度确定,可求出修配环的另一个极限尺寸。

装配时,如果每台产品都要做一定的修配工作,为了防止修配后出现A′Σmax>AΣmax,可在已求出的修配环尺寸的基础上再减去一个最小修配量。

③计算实例。如图8-2所示的装配尺寸链,设各组成环的基本尺寸为A1=205 mm,A2=49 mm,A3=156 mm,封闭环AΣ=0 mm,其公差按车床精度标准TΣ=0.06 mm 确定。当采用完全互换法装配时,则各组成环的平均公差为

![]()

这样小的公差给加工带来较大的困难,故一般采用修配法装配。如果采用合并加工修配法,即将A2 和A3 两个组成环合并成一个组成环A23,合并后的尺寸链如图8-10所示。

图8-10 合并加工等高尺寸链

设T1=T23=0.1 mm,并令T1 对尺寸A1 呈对称分布,即A1=(205 ±0.05)mm,则修配环A23的尺寸计算如下:

基本尺寸

A23=A1+A2=49+156=205 (mm)

公差

T23=0.1 mm

由式(8.9)可知

故最小尺寸为

![]()

最大尺寸为

![]()

总装配时,如果每台车床的尾座与床身配合的导轨面都要做一定的修配工作,取最小修配量为0.15 mm,则合并后的制造尺寸为

![]()

4.可动调节法

对于精度要求较高的装配尺寸链,当不能采用完全互换法和选择装配法装配时,除了用修配法以外,还可以用调节法对封闭环的超差部分进行补偿,以保证装配精度要求。采用调节法装配时,各组成环的公差按经济精度确定,由此所产生的封闭环累积误差用调整装配的方法给予补偿。

可动调节法是通过改变预定调节件的位置来保证装配精度的方法。如图8-11所示,其中,图(a)是通过调整衬套的轴向位置来保证齿轮的轴向间隙;图(b)是通过调节螺钉调整镶条的位置来保证导轨副的配合间隙;图(c)是通过调节螺钉使锲块上下移动来调整丝杠与螺母的轴向间隙。

图8-11 可动调节法的应用

(a)用衬套调整;(b)用镶条调整;(c)用锲块调整

可动调节法能获得比较理想的装配精度,而且在产品的使用过程中,由于某些零件的磨损使装配精度下降时,还能通过调整可动调节件来给予补偿,使产品恢复到原有的装配精度。因此,在机械产品的装配中可动调节法得到了广泛的应用。

有关机械制造技术(第2版)的文章

图3-12加工单元设备示意图左视图;正视图图3-13加工单元铝合金型材支撑架示意图其中:220 mm长铝合金型材6根;110 mm长铝合金型材2根;150 mm长铝合金型材2根。装配铝合金型材支撑架时,注意调整好各条边的平行度及垂直度,锁紧螺栓。......

2023-06-15

实际几何参数与理想几何参数的偏离程度称为加工误差。调整法加工时的调整误差,除上述因素外,还与调整方法有关。主轴回转误差会造成加工零件的形位误差及表面波度和粗糙度。导轨导向误差会造成加工表面的形状与位置误差。4)机床主轴、导轨等的位置关系误差,将使加工表面产生形状与位置误差。表5-1 造成各类加工误差的原始误差......

2023-06-28

图5-21 螺栓球节点1.螺栓球加工要求球材加热球材加热须符合下列规定:1)焊接球材加热到600~900℃的适当温度。压制过程中,应尽量减少压薄区与压薄量,采取措施是加热均匀。图5-22 封板图5-23 套筒3.螺栓球加工允许偏差螺栓球成型后,不应有裂纹、褶皱、过烧。螺栓球是网架杆件互相连接的受力部件,采取热锻成型,质量容易得到保证。螺栓球加工的允许偏差应符合表5-33的规定。检查时,每种规格抽查10%,且不应少于5个。......

2023-08-22

任务描述运用“装配法”对参照模型进行布局、收缩、手动创建工件,结果如图6-1-1所示。步骤2选择“mmns_mfg_mold”,从而使模具设计模板为公制单位毫米牛秒,单击“确定”,如图6-1-3所示,进入模具设计模块。步骤2进行参照模型suliaowan.prt的第1个约束,并调整开模方向,使成形品能够从模具顺利出模。......

2023-06-15

任何一种加工方法可以获得的加工精度和表面粗糙度均有一个较大的范围。表4-7、表4-8、表4-9中分别摘录了外圆、内孔和平面等典型表面的加工方法和加工方案以及所能达到的加工经济精度和表面粗糙度。表面加工方案的选择,应同时满足加工质量、生产率和经济性等方面的要求。......

2023-06-29

选配工作应与检验工作相结合同时进行。3)互换性装配,用于大批大量生产,同一种工件的之尺寸公差极其相近,可任意调换而不影响装配和产品质量。在成批、大批大量生产的复杂结构中大多采用这种装配方式。这种装配方法一般用在重型焊接结构产品或产量不大的情况下。......

2023-07-02

咸蛋的加工方法比皮蛋及其他蛋制品简单易行,加工费用低廉,加工时间比较短,加工技术也容易掌握。食盐有一定的防腐能力,可以抑制微生物的生长,使蛋内容物的分解和变化速度延缓,所以咸蛋的保存期比较长。......

2023-06-15

第十五章常见高血脂急慢性合并症与伴发病的应对方法动脉粥样硬化动脉粥样硬化是一组动脉硬化性血管病中常见的重要的一种,其诱发因素有多种,其中高脂血症或脂蛋白血症的过氧化作用与动脉粥样硬化的成因密切相关。冠心病的病因至今尚未完全清楚,但认为高脂血症是诱因之一。其中,总胆固醇、低密度脂蛋白胆固醇水平和冠心病事件的关系密切。有的患者认为做手术对身体损害极大,结果错失救治良机。......

2023-11-30

相关推荐