例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

1.轴类零件数控车削工艺分析

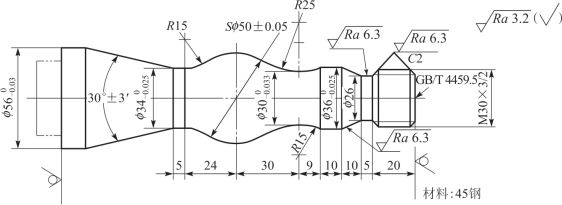

典型轴类零件如图7-8所示,零件材料为45 钢,毛坯为φ70 mm,试对该零件进行数控车削工艺分析。

图7-8 典型轴类零件

(1)零件图工艺分析。该零件主要由圆柱、圆锥、圆弧及螺纹等表面组成。该零件尺寸标注完整,其中多个直径尺寸有较高的尺寸精度和表面粗糙度等要求;球面Sφ50 mm 的尺寸公差对球面形状(线轮廓)误差有控制作用。零件材料为45 钢,无热处理和硬度要求。

根据上述分析,在工艺上可采取以下几点措施。

①对图样上给定的几个精度要求较高的尺寸,因其公差数值较小,故编程时不需要取平均值,而全部取其基本尺寸即可。

②对于轮廓线上的三处圆弧,由于其中的两处为既过象限又改变进给方向的轮廓曲线,因此在加工时应进行机械间隙补偿,以保证轮廓曲线的准确性。

③为便于装夹,坯件左端可预先车出夹持部分(图中双点划线部分),右端面也应先粗车并钻好中心孔。

(2)确定零件的定位基准。选定零件坯料轴线和左端大端面为定位基准。

(3)确定装夹方案。左端采用三爪自定心卡盘定心夹紧,右端采用活动顶尖支承的装夹方案。

(4)确定加工顺序和进给路线。根据车削加工的特点,加工顺序按由粗到精、由近到远(由右到左)的原则确定,即先从右到左进行粗车(留精加工余量),然后从右到左进行精车,最后车削螺纹。

(5)刀具选择

①选用φ5 mm 的中心钻,钻中心孔。

②粗车选用90°硬质合金右偏刀,由于外圆上有圆弧表面,为防止副后刀面与工件轮廓干涉,副偏角不宜太小,可取κ′r=35°

③精车选用90°硬质合金右偏刀,车螺纹选用60°硬质合金螺纹车刀,刀尖圆弧半径应小于轮廓最小圆角半径,取r=(0.15~0.2)mm。

(6)切削用量的选择

①切削深度的选择。轮廓粗车ap=3 mm,精车ap=0.25 mm;螺纹粗车ap=0.3 mm,逐刀递减,精车ap=0.1 mm。

②主轴转速的选择。车外圆及圆弧时,粗车切削速度选vc=90 m/min,精车切削速度选vc=120 m/min,计算后得主轴转速:粗车500 r/min,精车1 200 r/min。车螺纹时主轴转速为320 r/min。

③进给量的选择。根据加工实际情况,确定粗车进给量为0.3 mm/r,精车进给量为0.15 mm/r。

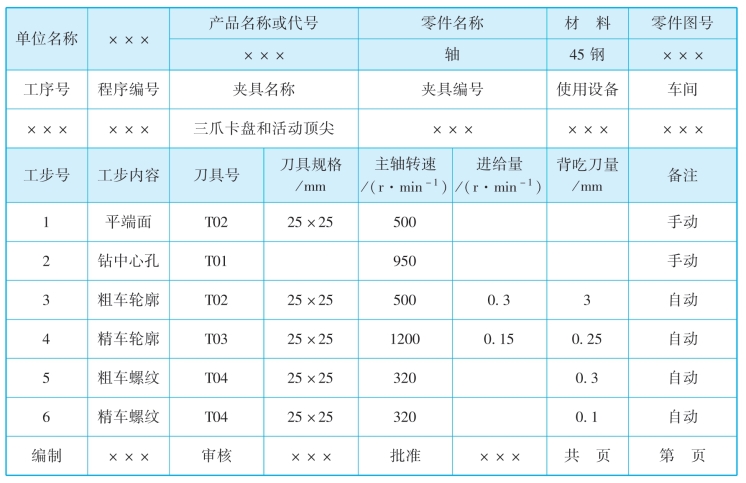

(7)填写数控加工工艺卡。综合上述分析,将分析结果填入数控加工工艺卡片中,如表7-1所示。数控加工工艺卡是编制加工程序和进行数控加工的指导性文件,主要内容包括工步顺序、工步内容、各工步所用刀具及切削用量数值等。

表7-1 数控加工工艺卡

2.平面凸轮零件数控铣削加工工艺分析

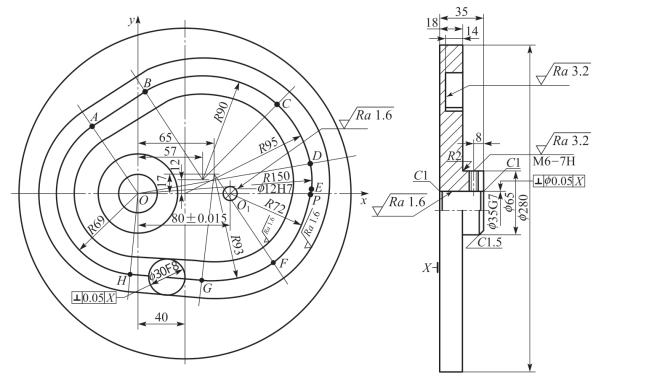

平面凸轮零件如图7-9所示,本工序数控铣削加工为铣凸轮槽,其他表面已加工,材料为HT200。数控铣削加工工艺分析如下。

(1)零件图工艺分析。该零件凸轮轮廓由HA、BC、DE、FG 和直线AB、HG 及过渡圆弧CD、EF 组成。组成轮廓的几何元素关系清楚,尺寸标注完整,表面粗糙度要求较高。凸轮内、外轮廓(即凸轮两侧面)面对X 面有垂直度要求。零件材料为HT200,切削加工性能较好。

根据以上分析,采取的工艺措施是:槽的内、外轮廓铣削应分粗、精加工两个阶段进行,以保证表面粗糙度要求;槽内、外轮廓对X 面有垂直度要求可通过提高装夹精度,使X面与铣刀垂直即可保证。

(2)确定零件的定位基准。定位基准采用“一面两孔”定位,即用X 面、两基准孔φ35 mm 和φ12 mm 作定位基准。

图7-9 平面凸轮零件

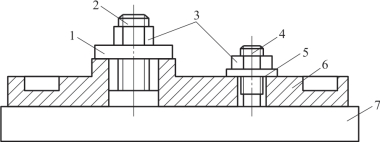

(3)确定装夹方案。“一面两孔”定位方式如图7-10所示。两定位销为:一个为带螺纹的圆柱销,另一个为带螺纹的削边销,通过两定位销上螺母进行夹紧。

图7-10 “一面两孔”定位方式

(4)确定加工顺序及走刀路线。加工顺序的拟定按照先内后外、先粗后精的原则确定。在数控铣削加工平面槽形凸轮时,深度进给有两种方式:一种是在XZ (或YZ)平面内来回铣削逐渐进刀到规定深度;另一种是先打一工艺孔,然后从工艺孔进刀到规定深度。本工序中,进刀点选在P 点(150,0),刀具来回铣削,逐渐加工到规定深度。当加工到规定深度后,刀具在XY 平面内运动,铣削凸轮轮廓。为保证凸轮轮廓表面有较高的表面质量,采用顺铣方式,即从P 点开始,对外轮廓按顺时针方向铣削,对内轮廓按逆时针方向铣削。

(5)刀具选择。根据零件结构特点,铣削加工凸轮槽的内、外轮廓时,铣刀直径受槽宽限制,同时考虑到铸铁加工性能较好,选用φ18 mm 粗、精硬质合金立铣刀各一把,分别用于粗、精加工。

(6)切削用量的选择。凸轮槽的内、外轮廓精加工余量取0.2 mm,主轴转速与进给速度通过查切削手册,经过相应计算确定,具体数值见表7-2。

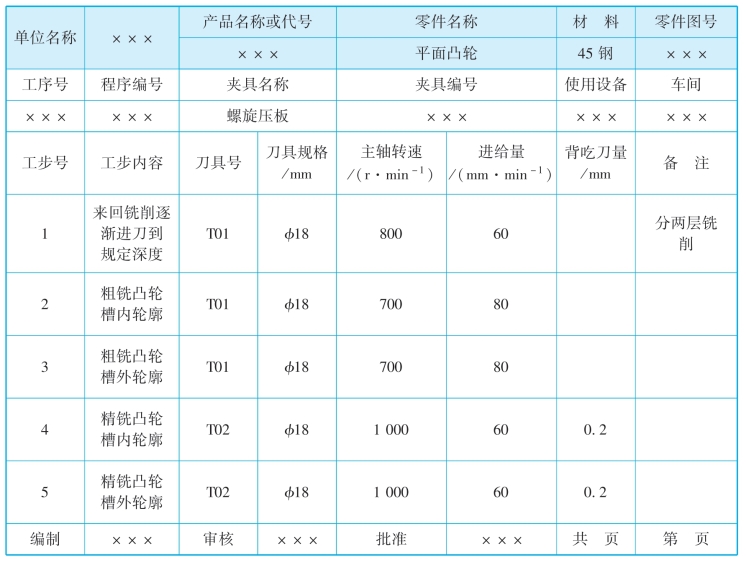

(7)填写数控加工工艺卡。综合上述分析,将分析结果填入数控加工工艺卡片中,如表7-2所示。

表7-2 平面凸轮数控加工工艺卡

有关机械制造技术(第2版)的文章

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

CNC加工中,典型的面铣刀为具有可互换的硬质合金可转位刀片的多齿刀具。可转位刀片的几何角度、切削刀片的数量都对面铣加工产生重要的影响。刀具可转位刀片数量与刀具有效直径之间的关系通常称为刀具密度或刀具节距。立铣刀的应用范围很广,它应用在铣削加工大......

2023-06-26

图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

在数控加工中,刀具相对于工件的运动轨迹称为加工路线。在进行数控加工编程时,往往是将整个刀具浓缩为一个点,这就是“刀位点”。进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。......

2023-06-28

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

图4-35 轴套类零件零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。......

2023-06-26

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

相关推荐