过电流跳闸的原因分析在重新启动时,一开始升速就跳闸。主要原因有负载侧短路、工作机械卡住、逆变管损坏、电动机起动转矩小、拖动系统转不起来。2)欠电压跳闸,可能的原因有:电源电压过低;电源断相;整流桥故障。当使用外接给定信号时,必须由起动按钮或其他触点来控制其起动。3)其他原因:机械有卡住现象;电动机的起动转矩不够;变频器的电路故障。......

2025-09-29

1.加工原理误差

加工原理误差是由于采用了近似的加工运动方式或者近似的刀具轮廓而产生的误差,因在加工原理上存在误差,故称加工原理误差。只要原理误差在允许范围内,这种加工方式仍是可行的。

(1)采用近似的加工运动造成的误差。在许多场合,为了得到一定要求的工件表面,必须在工件或刀具的运动之间建立一定的联系。从理论上讲,应采用完全准确的运动联系。但是,采用理论上完全准确的加工原理有时使机床或夹具的结构极为复杂,致使制造困难,反而难以达到较高的加工精度,有时甚至是不可能做到的。如在车削或磨削模数螺纹时,由于其导程t=πm,式中有π 这个无理因子,在用配换齿轮来得到导程数值时,就存在原理误差。

(2)采用近似的刀具轮廓造成的误差。用成形刀具加工复杂的曲面时,要使刀具刃口做得完全符合理论曲线的轮廓,有时非常困难,往往采用圆弧、直线等简单近似的线型代替理论曲线。如用滚刀滚切渐开线齿轮时,为了滚刀的制造方便,多用阿基米德蜗杆或法向直廓基本蜗杆来代替渐开线基本蜗杆,从而产生了加工原理误差。

2.调整误差

零件加工的每一个工序中,为了获得被加工表面的形状、尺寸和位置精度,常需对机床、夹具和刀具进行这样或那样的调整,任何调整工作必然会带来一些原始误差,这种原始误差即调整误差。

调整误差与调整方法有关。

(1)试切法调整。试切法调整,就是对被加工零件进行“试切—测量—调整—再试切”,直至达到所要求的精度。它的调整误差来源如下。

①测量误差。测量工具的制造误差、读数的估计误差以及测量温度和测量力等引起的误差都将进入到测量所得的读数中,这无形中扩大了加工误差。

②微量进给时,机构灵敏度所引起的误差。在试切中,总是要微量调整刀具的进给量,以便最后达到零件的尺寸精度。但是,在低速微量进给中,常会出现进给机构的“爬行”现象,结果使刀具的实际进给量比手轮转动的刻度数总要偏大或偏小些,以致难以控制尺寸精度,造成加工误差。

③最小切削深度影响。在切削加工中,刀具所能切掉的最小切削深度是有一定限度的。锐利的刀刃可切到5 μm 的深度,已钝的刀刃只能切到20~50 μm。切削深度再小时刀刃就切不下金属而打滑,只起挤压作用。精加工时试切的金属层总是很薄的。由于打滑和挤压,试切的金属实际上可能没有切下来,这时如果认为试切尺寸已合格,就启动纵向走刀机构切削下去,则新切到部分的切削深度将比已试切的部分要大,因此最后所得的工件尺寸会比试切部分小些(见图6-16)。

图6-16 试切调整

(2)用定程机构调整。在半自动机床、自动机床和自动线上,广泛应用行程挡块、靠模及凸轮等机构来保证加工精度。这些机构的制造精度和刚度,以及与其配合使用的离合器、控制阀等的灵敏度就成了影响调整误差的主要因素。

(3)用样件或样板调整。在各种仿形机床、多刀机床和专用机床加工中,常采用专门的样件或样板来调整刀具、机床与工件之间的相对位置,以此保证零件的加工精度。在这种情况下,样件或样板本身的制造误差、安装误差和对刀误差就成了影响调整误差的主要因素。(https://www.chuimin.cn)

3.工件残余应力引起的误差

残余应力是指当外部载荷去掉以后仍存留在工件内部的应力。残余应力是由于金属发生了不均匀的体积变化而产生的。其外界因素来自热加工和冷加工。有残余应力的零件处于一种不稳定状态,一旦其内应力的平衡条件被打破,内应力的分布就会发生变化,从而引起新的变形,影响加工精度。

(1)内应力产生的原因。

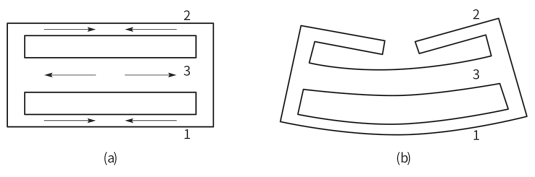

①毛坯制造中产生的内应力。在铸、锻、焊及热处理等毛坯热加工中由于毛坯各部分受热不均或冷却速度不等,以及金相组织的转变都会引起金属不均匀的体积变化,从而在其内部产生较大的内应力。图6-17(a)所示为一内外壁厚不等的铸件。浇注后在冷却过程中,由于壁1、壁2 较薄,冷却较快,而壁3 较厚,冷却较慢。因此,在冷却的前一阶段,当壁1、壁2 从塑性高温状态冷却到较低温度的弹性状态时,壁3 尚处于塑性状态。这时,壁1、壁2 在收缩时并未受到壁3 的阻碍,铸件内部不产生内应力。但当壁3 也冷却到较低温度的弹性状态时,壁1、壁2 已基本冷却至室温,故壁3 的继续收缩受到壁1、壁2 的阻碍,使壁3 内部产生残余拉应力,壁1、壁2 产生残余压应力,拉、压应力处于平衡状态。若以后的加工过程中在壁2 上开一个缺口,如图6-17(b)所示,则壁2 的压应力消失,壁1、壁3 分别在各自的压、拉内应力作用下产生伸长和收缩变形,工件发生弯曲变形,内应力重新分布并达到新的平衡。

图6-17 铸造内应力及变形

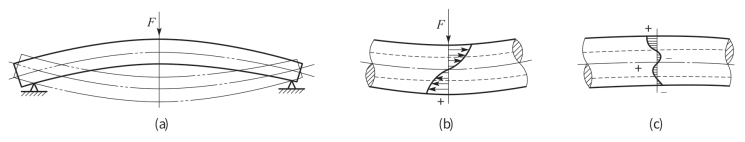

②冷校正产生的内应力。一些细长轴工件(如丝杠等)由于刚度差,容易产生弯曲变形,常采用冷校正的办法使之变直。如图6-18(a)所示,一根无内应力向上弯曲的长轴,当中部受到载荷F 作用时,将产生内应力。其轴心线以上部分产生压应力、轴心线以下产生拉应力,如图6-18(b)所示。两条虚线之间是弹性变形区,虚线之外是塑性变形区。当工件去掉外力后,工件的弹性恢复受到塑性变形区的阻碍,致使内应力重新分布,如图6-18(c)所示。由此可见,工件经冷校正后内部存在残余应力,处于不稳定状态,若再进行切削加工,由于残余应力的重新分布将重新产生弯曲变形。

图6-18 校直引起的内应力

③切削加工产生的内应力。在切削加工形成的力和热的作用下,使被加工表面产生塑性变形,也能引起内应力,并在加工后引起工件变形。

(2)减少或消除内应力的措施。

①采用适当的热处理工序。对于铸、锻、焊接件,常进行退火、正火或人工时效处理,然后再进行机械加工。对重要零件,在粗加工和半精加工后还要进行时效处理,以消除机械加工中的内应力。

②给工件足够的变形时间。对于精密零件,粗、精加工应分开;大型零件,由于粗、精加工一般安排在一个工序内进行,故粗加工后先将工件松开,使其自由变形,再以较小夹紧力夹紧工件进行精加工。

③零件结构要合理,结构要简单,壁厚要均匀。

相关文章

过电流跳闸的原因分析在重新启动时,一开始升速就跳闸。主要原因有负载侧短路、工作机械卡住、逆变管损坏、电动机起动转矩小、拖动系统转不起来。2)欠电压跳闸,可能的原因有:电源电压过低;电源断相;整流桥故障。当使用外接给定信号时,必须由起动按钮或其他触点来控制其起动。3)其他原因:机械有卡住现象;电动机的起动转矩不够;变频器的电路故障。......

2025-09-29

农村推行家庭联产承包责任制以后,农田水利投入呈现低潮,严重影响到农户的种粮热情,威胁到国家粮食安全。要保障农户正常享有小型水利设施灌溉功能需要投入大量的资金。2012年中央财政用于水利专项资金为601.1亿元,其中用于小型农田水利建设的资金为241.3亿元,占投入量的40.14%,当年新增加的有效灌溉面积为2151千公顷。图4-12002-2012年我国水利基本建设投资额及其年度增长率资料来源:水利部:《全国水利发展统计公报》......

2025-09-29

电梯运行取决于电梯司机操纵,而电梯在任何层站停靠均由轿厢操纵盘上的选层按钮信号和层站呼梯按钮信号控制。电梯为无司机操纵。并联控制电梯,每台均具有集选控制功能。其程序控制分为四程序和六程序,前者将一天中客流情况分成四种,如上行高峰状态运行,下、上行平衡状态运行,下行高峰状态运行及杂散状态运行,并分别规定相应的运行控制方式。......

2025-09-29

智能制造集自动化、柔性化、集成化和智能化于一身,具有实时感知、优化决策、动态执行三个方面的优点。人机一体化一方面突出了人在制造环境中的核心地位,同时在智能机器的配合下,更好地发挥了人的潜能,使人机之间表现出一种平等共事、相互“理解”、相互协作的关系,使两者在不同的层次上各显其能,相辅相成。......

2025-09-29

除此之外,纳米材料还存在很多其他的分类方法。根据纳米材料的来源分类,可分为天然纳米材料和合成纳米材料。目前我们所认识和研究的绝大部分是合成纳米材料。根据纳米材料的性能分类,可分为半导体型纳米材料、光敏型纳米材料、增强型纳米材料和磁性纳米材料。纳米点是具有代表性的零维纳米材料,又称为量子点。......

2025-09-29

可用滞环电流控制法控制开关电源的功率因数校正电路。图4-8 滞环电流控制法的功率因数校正原理图图4-6和图4-8是不同的。滞环电流控制法的检测电流是电感电流,而峰值电流控制法的检测电流是开关电流。但是滞环电流控制法对有源功率因数校正的效果是很好的。......

2025-09-29

在短路的实际计算中,为了简化计算工作,常采取如下一些假设:各台发动机均用x″d作为其等值电抗,E″(或E′)作为其等值电势。对于短路点而言,计算所得的电流数值稍稍偏大。但当短路点附近有大容量的电动机则需要计及它们对短路电流的影响。短路处相与相(或地)的接触往往经过一定的电阻,这种电阻通常称为“过渡电阻”。所谓金属性短路,就是不计过渡电阻的影响,即认为过渡电阻等于零的短路情况。......

2025-09-29

相关推荐