如图6-13所示的薄板工件,由于工件本身有形状误差,用电磁吸盘吸紧时,工件产生弹性变形,磨削后松开工件,因弹性恢复工件表面仍有形态误差(翘曲)。解决办法是在工件和电磁吸盘之间垫入一橡皮,当吸紧时,橡皮被压缩,工件变形减小,经几次反复磨削,逐渐修正工件的翘曲,将工件磨平。......

2025-09-29

机械加工中,工艺系统在各种热源的作用下产生一定的热变形。由于工艺系统热源分布的不均匀性及各环节结构、材料的不同,使工艺系统各部分的变形产生差异,从而破坏了刀具与工件的准确位置及运动关系,产生加工误差,尤其对于精密加工,热变形引起的加工误差占总误差的一半以上。因此,在近代精密加工中,控制热变形对加工精度的影响已成为重要的任务和研究课题。

在加工过程中,工艺系统的热源主要有内部热源和外部热源两大类。内部热源来自切削过程,主要包括切削热、摩擦热、派生热源;外部热源主要来自外部环境,主要包括环境温度和热辐射。这些热源产生的热造成工件、刀具和机床的热变形。

1.工件热变形

切削加工中,工件的热变形主要由切削热引起,有些大型精密零件同时还受环境温度的影响。由于工件形状、尺寸以及加工方法的不同,传入工件的热量也不一致,其温升和热变形对加工精度的影响也不尽相同。例如,轴类零件在车削或磨削加工时,一般是均匀受热,温度逐渐升高,其直径逐渐增大,增大部分将被刀具切去,故当工作冷却后,形成圆柱度和径向及轴向尺寸误差。细长轴在顶尖间车削时,热变形将引起工件内部的热应力,造成工件热伸长,导致其弯曲变形。精密丝杠磨削时,工件的热伸长会引起螺距累积误差。床身导轨面的磨削,由于零件的加工面与底面的温差,故其所引起的热变形也是很大的。

工件粗加工时的热变形,一般不引起人们的注意,但在流水线、自动线以及工序高度集中的加工中,应给予足够的重视,否则将给紧接着的精加工工序带来很大的危害。例如某厂在流水线上加工箱体零件的孔系时,粗镗孔后接着进入精镗工序,由于粗精工序间停留时间太短,粗加工的热变形精镗时尚未稳定,精镗孔后,零件内部的热效应还继续作用,从而造成孔的尺寸和形状误差。

2.刀具热变形

切削过程中,一部分切削热传给刀具,尽管这部分热量很少(高速车削时只占1%~2%),但由于刀体较小,热容量较小,因此,刀具的温度可以升得很高,高速钢车刀的工作表面温度可达700~800 ℃。刀具受热伸长量一般情况下可达到0.03~0.05 mm,从而产生加工误差,影响加工精度。

当刀具连续工作时,如车削长轴或在立式车床上车大端面时,传给刀具的切削热随时间不断增加,刀具产生变形而逐渐伸长,工件产生圆度误差或平面度误差。

刀具间歇工作时,例如,当采用调整法加工一批短轴零件时,由于每个工件切削时间较短,刀具的受热与冷却间歇进行,故刀具的热伸长比较缓慢。

总的来说,刀具能够迅速达到热平衡,刀具的磨损又能与刀具的受热伸长进行部分地补偿,故刀具热变形对加工质量影响并不显著。

3.机床热变形

由于机床的结构和工作条件差别很大,因此引起热变形的主要热源也大不相同,大致分为以下三种:

(1)主要热源来自机床的主传动系统,如普通机床、六角车床、铣床、卧式镗床、坐标镗床等。

(2)主要热源来自机床导轨的摩擦,如龙门刨床、立式车床等。

(3)主要热源来自液压系统,如各种液压机床。

热源的热量,一部分传给周围介质,一部分传给热源近处的机床零部件和刀具,以致产生热变形,影响加工精度。由于机床各部分的体积较大,容量也大,因而机床热变形缓慢,温升也比刀具和工件低,如车床主轴箱一般不高于60℃。实践表明,车床部件中受热最多而变形量大的是主轴箱,其他部分(如刀架、尾座等)温升不高,热变形较小。(https://www.chuimin.cn)

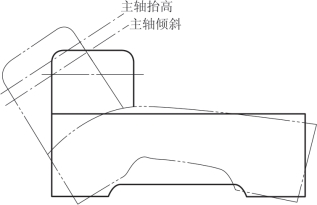

如图6-14所示的虚线表示车床的热变形。对加工精度影响最大的因素是主轴轴线的抬高和倾斜。实践表明,主轴抬高是主轴轴承温度升高而引起主轴箱变形的结果,它约占总抬高量的70%。由床身热变形所引起的抬高量一般小于30%。主轴倾斜的主要原因是床身的受热弯曲,它约占总倾斜量的75%。车床主轴前轴承的温升最高,主轴前后轴承的温差所引起的主轴倾斜约占25%。

图6-14 车床的热变形

4.减少工艺系统热变形的措施

(1)减少工艺系统的热源及其发热量。加工过程中机床的热变形主要由内部热源产生,因此,为减少机床的热变形,首先应减少热源。例如,将机床上的变速箱、电机、液压装置、油池、冷却箱等热源尽可能与主机分离,成为独立的单元,如不能分离出来则采用隔热材料将其与主机隔开。

对于无法与主机分离或隔开的热源,如主轴轴承、丝杠螺母副、离合器等产生的摩擦热以及切削热和外部热源,应采取适当的冷却、润滑措施或改进结构,以改善摩擦特性,减少发热。

此外,为防止切下的切屑把热量传给机床工作台或床身,可在工作台等处放上隔热塑料板并及时清理切屑。

(2)加强冷却,提高散热能力。为了抑制机床内部热源引起的热变形,近年来广泛采用对机床受热部位进行强制冷却的方法。

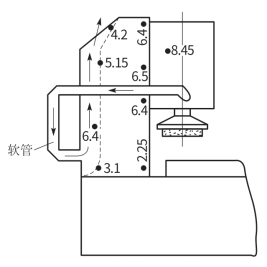

图6-15 用热空气均衡立柱前后壁的温度

(3)控制温度变化,均衡温度。由于工艺系统温度变化,引起工艺系统热变形,从而产生加工误差,并且具有随机性。因而,必须采取措施控制工艺系统温度变化,保持温度稳定。使热变形产生的加工误差具规律性,便于采取相应措施给予补偿。如图6-15所示立轴平面磨床,为了平衡主轴箱发热对立柱前壁的影响,用管道将主轴箱的热空气输送给立柱后壁,使前后壁温度分布均匀对称,从而减少立柱的倾斜。采取这一措施后,使被加工的工件平面度误差降低1/4~1/3。

当机床(工艺系统)达到热平衡时,工艺系统的热变形趋于稳定,因此,设法使工艺系统尽快达到热平衡,既可控制温度变化,又能提高生产率。缩短预热期的方法有两种:一种方法是加工前让机床高速空转,使机床迅速达到热平衡,然后采用工作转速进行加工;另一种方法是在机床适当部位增设附加热源,在预热期内人为向机床供热,加快其热平衡,然后采用工作转速进行加工。

对于精密机床,如数控机床、螺纹磨床、齿轮磨床等,还应安装在恒温室使用,以减小环境温度变化对加工精度的影响。

(4)采用补偿措施。当加工中工艺系统热变形不可避免地存在时,常采取一些补偿措施予以消除,例如数控机床中,滚珠丝杠工作时产生的热变形可采用“预拉法”予以消除。即丝杠加工时,螺距小于其规定值,装配时对丝杠施加拉力,使其螺距增大到标准值。由于丝杠内的拉应力大于其受热时的压力(热应力),故丝杠不产生受热变形。

(5)改善机床结构。除上述措施外,还应注意改善机床结构,减小其热变形。首先考虑结构的对称性。一方面传动元件(轴承、齿轮等)在箱体内安装应尽量对称,使其传给箱壁的热量均衡,变形相近;另一方面,有些零件(如箱体)应尽量采用热对称结构,以便受热均匀。

此外,还应注意合理选材,对精度要求高的零件尽量选用膨胀系数小的材料。

相关文章

如图6-13所示的薄板工件,由于工件本身有形状误差,用电磁吸盘吸紧时,工件产生弹性变形,磨削后松开工件,因弹性恢复工件表面仍有形态误差(翘曲)。解决办法是在工件和电磁吸盘之间垫入一橡皮,当吸紧时,橡皮被压缩,工件变形减小,经几次反复磨削,逐渐修正工件的翘曲,将工件磨平。......

2025-09-29

由于气缸的冷热区段温差较大,过大的温差致使气缸产生了极不均匀的热变形。图3.40不同转速下气缸各参点处的轴向变形量从图3.40可以看出,气缸的热变形量是随着发动机转速的增加而增加的。对比图3.40和图3.41可以看出,前后端盖轴向距离变化的趋势与气缸轴向变形基本相同,并且数值变化比较小,这是由于前后端盖的温度较低,所以前后端盖的轴向变形量要小于气缸的轴向变形量。......

2025-09-29

同时加速液压油氧化变质,以致不能使用。空气的侵入主要是管接头、液压元件的密封不良及液压油质量问题等原因引起。液压系统混入空气后,应按正确的操作方法利用排气装置将空气排出。表4-16 液压系统常见故障及排除方法......

2025-09-29

首先以气缸作为分析对象,分析热-机耦合载荷下的轴向变形,同样以螺栓孔附近点1~11为参考点来表征气缸在轴向方向的变形量。小型转子发动机零部件在热-机耦合载荷下的变形主要是归因于热载荷作用,故气缸和前后端盖的变形趋势和变形原因与热载荷下变形保持一致,只是对应参考点上的变形量数值稍大于热载荷下的变形量。图3.42气缸参考点的轴向变形分布从图3.42可以看出,气缸在热机载荷下的变形量是随着发动机转速的增加而增加的。......

2025-09-29

电气系统主要包括温控部分和压缩机电动机控制部分。电冰箱的电气系统故障现象很多,简单归结分析如下。如果短接后冰箱能起动,说明起动器有故障,重锤式起动器长期起动易使触点烧坏,测量时拆下起动器,用万用表R×1档,将两表笔插入接线柱插孔内。检查时,把起动器和保护器拆下,露出电动机的3根接线柱。测每两根接线柱之间的电阻值,如正常,说明电动机绕组没有故障。......

2025-09-29

工艺系统中的各组成部分,包括机床、刀具、夹具的制造误差、安装误差、使用中的磨损都直接影响工件的加工精度。这里着重分析对工件加工精度影响较大的主轴回转运动误差、导轨导向误差和传动链传动误差和刀具、夹具的制造误差及磨损等。静压轴承由于是纯液体摩擦,摩擦系数为0.000 5,因此,摩擦阻力较小,可以均化主轴颈与轴瓦的制造误差,具有很高的回转精度。......

2025-09-29

下面以最常见的“天圆地方”接头为例,说明这类变形接头展开图的画图过程。如图10-14所示,连接圆形管道和方形管道的“天圆地方”接头由四个三角形平面和四个部分圆锥面共同组成。为了作图方便,将圆口分为相应等份,图中为12等份。图10-14变形接头表面展开依次画出各三角形实形,并将圆口光滑连成曲线,即可得到“天圆地方”接头的展开图。......

2025-09-29

相关推荐