5.1冷拔生产的工艺编制按照资料介绍,冷拔最合适的变形率是30%~50%。......

2023-06-23

1.切削过程中受力点位置变化引起的加工误差

切削过程中,工艺系统的刚度随切削力着力点位置的变化而变化,从而引起系统变形差异,使零件产生加工误差。

(1)在两顶尖间车削粗而短的光轴时,由于工件刚度较大,在切削力作用下的变形相对机床、夹具和刀具的变形要小得多,故可忽略不计。此时,工艺系统的总变形完全取决于机床床头、尾架(包括顶尖)和刀架(包括刀具)的变形,工件产生的误差为双曲线圆柱度误差。

(2)在两顶尖间车削细长轴时,由于工件细长、刚度小,在切削力作用下,其变形大大超过机床夹具和刀具的受力变形。因此,机床、夹具和刀具的受力变形可略去不计,工艺系统的变形完全取决于工件的变形,工件产生腰鼓形圆柱度误差。

2.切削力大小变化引起的加工误差——误差复映

工件的毛坯外形虽然具有粗略的零件形状,但它在尺寸、形状以及表面层材料硬度均匀性上都有较大的误差。毛坯的这些误差在加工时使切削深度不断发生变化,从而导致切削力的变化,进而引起工艺系统产生相应的变形,使得零件在加工后还保留与毛坯表面类似的形状或尺寸误差。当然工作表面残留的误差比毛坯表面误差要小得多,这种现象称为“误差复映规律”,所引起的加工误差称为“复映误差”。

3.减小工艺系统受力变形的措施

(1)提高工件加工时的刚度。有些工件因其自身刚度很差,加工中将产生变形而引起加工误差,因此必须设法提高工件自身刚度。为此常采取的措施有三种。

①采用跟刀架或中心架及其他支承架,以减小工件的支承长度。例如在工件中部安装一中心架,则工件刚度可提高8 倍。

②通常可采取增大前角、主偏角选为90°及适当减小进给量和切削深度等措施以减小切削力Fy。

③采用反向走刀法,使工件从原来的轴向受压变为轴向受拉。

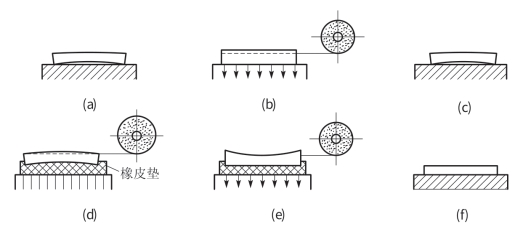

(2)提高工件安装时的夹紧刚度。对薄壁件,夹紧时应选择适当的夹紧方法和夹紧部位,否则会产生很大的形状误差。如图6-13所示的薄板工件,由于工件本身有形状误差,用电磁吸盘吸紧时,工件产生弹性变形,磨削后松开工件,因弹性恢复工件表面仍有形态误差(翘曲)。解决办法是在工件和电磁吸盘之间垫入一橡皮(厚度0.5 mm 以下),当吸紧时,橡皮被压缩,工件变形减小,经几次反复磨削,逐渐修正工件的翘曲,将工件磨平。

图6-13 薄板零件的磨削

(a)工件翘曲;(b)吸盘吸紧;(c)磨后松开(工件翘曲);(d)磨削凸面;(e)磨削凹面;(f)磨后松开(工件平直)

(3)提高机床部件的刚度。机床部件的刚度在工艺系统中占有很大的比重,在机械加工时常采用一些辅助装置来提高其刚度。

有关机械制造技术(第2版)的文章

弹性系统在外力作用下抵抗变形的能力称为刚度。机床刚度是机床各部件抵抗变形的能力,机床刚度不足会使工艺系统变形增大,产生较大的加工误差。由于工艺系统的变形等于各组成部分变形之和,即YS=Y机床+Y刀架+Y工件+Y夹具,故工艺系统刚度的一般表达式为3.机床刚度的测定机床刚度的测定方法通常有静刚度单向测定法、三向静载测定法、生产测定法。......

2023-06-29

式有时还写为以为观测值的正直摄影精度估算当以为观测值时,式可写为不考虑摄影基线误差mB和主距误差mf,而以为误差源,式的微分式为或写为转为中误差形式,并认定mx1=mx2=my1=m,则有式和式是近景摄影测量中,以正直摄影方式进行摄影时,对精度预先实施粗略估算的常用式。7)两台摄像机的有效焦距越大,视觉测量系统的测量精度越高,即采用长焦距镜头容易获得较高的测量精度。......

2023-11-24

图4.11三指机械手中工件的抛光工艺在图4.12所示的情况下,如果要从货架或底座上取下工件,则不能始终保证搬运系统定位的足够精度。图4.12从货架上取走工件补偿装置安装在机械手和搬运系统之间。图4.16FTC运动的可能性图4.17FTC传感器模块在装配阀体中的应用柔性和刚性传感器是有区别的。图4.18FTC传感器的剖视图图4.19FTC位置传感器测量原理这些传感器有不同的尺寸。......

2023-06-15

机械加工中,工艺系统在各种热源的作用下产生一定的热变形。细长轴在顶尖间车削时,热变形将引起工件内部的热应力,造成工件热伸长,导致其弯曲变形。如图6-14所示的虚线表示车床的热变形。因而,必须采取措施控制工艺系统温度变化,保持温度稳定。当加工中工艺系统热变形不可避免地存在时,常采取一些补偿措施予以消除,例如数控机床中,滚珠丝杠工作时产生的热变形可采用“预拉法”予以消除。......

2023-06-29

根据这一加工特点和夹具在机床上安装的位置,可将车床夹具分为以下两种基本类型。车床夹具按使用范围,可分为通用车床夹具、专用车床夹具和组合车床夹具三类。这类车床夹具的夹具体一般呈角铁状,其结构不对称,称这样的夹具为角铁式车床夹具。车床夹具与车床主轴的连接精度对夹具的回转精度有决定性的影响。......

2023-06-29

表5.610~50帧分段数据集平均识别精度交叉检验结果表5.6的数据出现了非预期的结果。再采用表5.7中的4种方法,其主要参数与表5.4中相同,利用10~50帧一段数据集为训练集,用30帧一段的数据集作为测试集,测试识别精度。......

2023-06-16

经测量刀具磨损,在相同工艺条件下自然冷却刀具后角磨损值VB=1.2mm,风冷时刀具后角磨损值VB=0.42mm,由此可见风冷、亚干式切削能延长刀具的使用寿命,维护被加工零件的尺寸稳定性,是精密加工理想的冷却方式。......

2023-06-25

相关推荐