机械加工中,工艺系统在各种热源的作用下产生一定的热变形。细长轴在顶尖间车削时,热变形将引起工件内部的热应力,造成工件热伸长,导致其弯曲变形。如图6-14所示的虚线表示车床的热变形。因而,必须采取措施控制工艺系统温度变化,保持温度稳定。当加工中工艺系统热变形不可避免地存在时,常采取一些补偿措施予以消除,例如数控机床中,滚珠丝杠工作时产生的热变形可采用“预拉法”予以消除。......

2023-06-29

1.基本概念

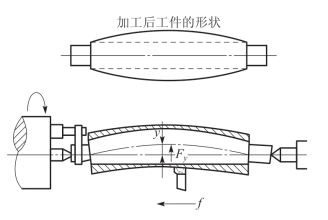

由机床、夹具、工件、刀具所组成的工艺系统是一个弹性系统,在加工过程中由于切削力、传动力、惯性力、夹紧力以及重力的作用,会产生弹性变形,从而破坏了刀具与工件之间的准确位置,产生加工误差。例如车削细长轴时(见图6-9),在切削力的作用下,工件因弹性变形而出现“让刀”现象。随着刀具的进给,在工件的全长上切削深度将会由多变少,然后由少变多,结果使零件产生腰鼓形。

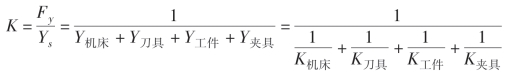

弹性系统在外力作用下抵抗变形的能力称为刚度。切削加工中,工艺系统各部分在各种外力的作用下,将在各个受力方向上产生相应的变形,如图6-10所示,其中,对加工精度影响最大的那个方向上的力和变形的分析计算更有意义。因此,工艺系统刚度K 定义为零件加工表面法向分力Fy (N)与刀具在切削力作用下,相对工件在该方向上位移YS (mm)的比值,即

图6-9 细长轴车削时受力变形

图6-10 轴类零件受力变形

2.工艺系统的刚度计算

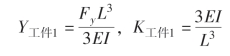

(1)工件的刚度(K工件)。工件的刚度可按材料力学中有关悬臂梁和双支点架的公式求得(见图6-10)。

悬壁梁的刚度:

双支点梁的刚度:

式中 L——工件的长度(mm);

E——材料的弹性模量(N/mm2);

I——工件断面的惯性矩(mm4);

Y工件1——外力作用在梁端点的最大位移(mm);

Y工件2——外力作用在梁中点的最大位移(mm)。

(2)刀具的刚度(K刀具)。对于车刀,因变形甚微可忽略不计,对于镗孔和磨内孔可按悬臂梁计算。

(3)夹具的刚度(K夹具)。机床夹具按机床部件处理,不再单独计算。

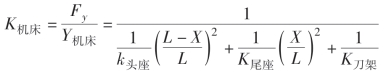

(4)机床刚度(K机床)。机床刚度是机床各部件抵抗变形的能力,机床刚度不足会使工艺系统变形增大,产生较大的加工误差。

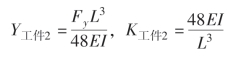

图6-11 计算车床静刚度

设工件、刀具、夹具、床身的刚度足够大,其变形量忽略不计,则机床的刚度可方便地计算出来。如图6-11所示,若法向分力为Fy作用在工件左端X 处,则机床头座(主轴箱)所受的力为Fy×(L-X)/L,尾座所受力为![]() ,刀架所受力为Fy,即

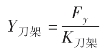

,刀架所受力为Fy,即

刀架产生的变形:

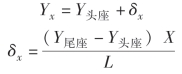

头座产生的变形:

尾座产生的变形:

这时,机床在X 处沿Y 方向的总变形为

Y机床=Yx+Y刀架

其中

将Y 刀架、Y 尾架、Yx代入,得机床刚度为

实际上,由于机床部件受力变形很复杂,故采用上述计算方法得到的结果往往有较大的误差。因此,常常采用实测法来求机床的刚度。

(5)工艺系统刚度。由于工艺系统的变形等于各组成部分变形之和,即YS=Y机床+Y刀架+Y工件+Y夹具,故工艺系统刚度的一般表达式为

3.机床刚度的测定

机床刚度的测定方法通常有静刚度单向测定法、三向静载测定法、生产测定法。现以三向静载测定法为例,介绍机床刚度的测定方法。

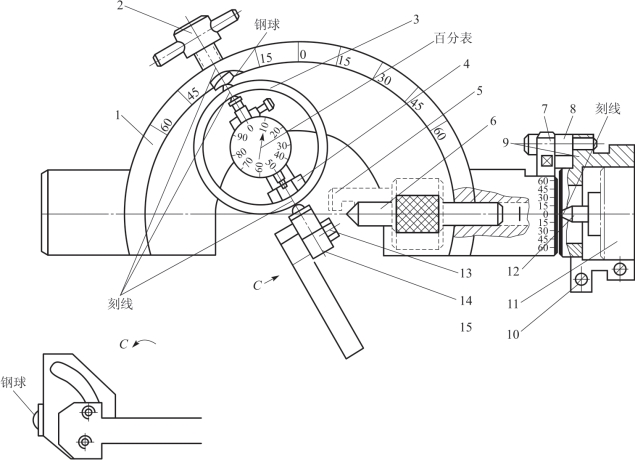

图6-12所示为三向静载测定装置。测量对机床处于静止状态,在半圆弓形体1 上每隔15°有一螺孔,依照实际加工时切削分力Fx和Fy的比例,把加力螺杆2 旋入相应的螺孔。加力螺杆2 与可转刀头14 之间放置测力环3。再按照所模拟的Fx和Fy的比例,将测力装置旋转到相应的位置。然后连续施加载荷并由床头、尾座及刀架上的三个百分表分别测出相应的变形量,绘制出各有关部件的刚度曲线,求出在一定载荷范围内的平均刚度。

图6-12 三向静载测定法

1—半圆弓形体;2—加力螺杆;3—测力环;4—百分表底座;5—水平对刀块;6—高度对刀块;7—固定销;8—活动销;9—固定套;10—固定螺钉;11—尾座套筒;12—后顶尖;13—夹紧螺钉;14—可转刀头;15—刀杆

有关机械制造技术(第2版)的文章

机械加工中,工艺系统在各种热源的作用下产生一定的热变形。细长轴在顶尖间车削时,热变形将引起工件内部的热应力,造成工件热伸长,导致其弯曲变形。如图6-14所示的虚线表示车床的热变形。因而,必须采取措施控制工艺系统温度变化,保持温度稳定。当加工中工艺系统热变形不可避免地存在时,常采取一些补偿措施予以消除,例如数控机床中,滚珠丝杠工作时产生的热变形可采用“预拉法”予以消除。......

2023-06-29

盘式送粉机的粉末流量和速度由小闸门开启程度、圆盘转速和辅助送粉气的流量共同决定。图4-1-11 送粉机的原理示意图a)盘式送粉机 b)轮式送粉机图4-1-12 激光填丝焊送丝系统的结构工艺介质输送系统的最后输出端与光束聚焦系统固定在一起,并构成了激光工作头。......

2023-06-26

图11-10电渗析除盐工艺流程1—给水进入;2—给水泵;3—过滤器;4—给水槽;5—浓水槽流量计;6—淡水系统流量计;7—浓水系统流量计;8—极水系统流量计;9—电渗析器;10—淡水输出;11—淡水槽;12—极水排放;13—整流器3.反渗透除盐工艺系统反渗透除盐系统一般由预处理部分、反渗透部分、终端部分组成。......

2023-06-19

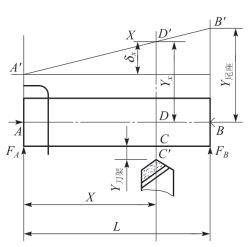

如图6-13所示的薄板工件,由于工件本身有形状误差,用电磁吸盘吸紧时,工件产生弹性变形,磨削后松开工件,因弹性恢复工件表面仍有形态误差(翘曲)。解决办法是在工件和电磁吸盘之间垫入一橡皮,当吸紧时,橡皮被压缩,工件变形减小,经几次反复磨削,逐渐修正工件的翘曲,将工件磨平。......

2023-06-29

下面以最常见的“天圆地方”接头为例,说明这类变形接头展开图的画图过程。如图10-14所示,连接圆形管道和方形管道的“天圆地方”接头由四个三角形平面和四个部分圆锥面共同组成。为了作图方便,将圆口分为相应等份,图中为12等份。图10-14变形接头表面展开依次画出各三角形实形,并将圆口光滑连成曲线,即可得到“天圆地方”接头的展开图。......

2023-06-28

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

表3-18 熔制法配制熔剂的工艺参数熔炼工艺是先将KCl、NaCl按上表规定的配料比例准确称取后装入炉内升温熔化。出炉温度应控制在850℃以下,控制每炉熔剂的熔制时间不得超过6h。NaCl+KCl+CaF2(4.4)+Na2AlF6(6.6)铝合金用熔剂的配制工艺1)按配比称取各组元,放入干净的容器内。......

2023-06-26

相关推荐