图9-21 目标偏心误差3.整平误差整平误差是指安置仪器时竖轴不竖直产生的误差。......

2023-08-20

工艺系统中的各组成部分,包括机床、刀具、夹具的制造误差、安装误差、使用中的磨损都直接影响工件的加工精度。这里着重分析对工件加工精度影响较大的主轴回转运动误差、导轨导向误差和传动链传动误差和刀具、夹具的制造误差及磨损等。

1.主轴回转运动误差

(1)主轴回转精度的概念。在理想状态下,主轴回转时,回转轴线在空间的位置应是稳定不变的,但是,由于主轴、轴承、箱体的制造和装配误差以及受静力、动力作用引起的变形、温升热变形等,主轴回转轴线瞬时都在变化(漂移),通常以各瞬时回转轴线的平均位置作为平均轴线来代替理想轴线。主轴回转精度是指主轴的实际回转轴线与平均回转轴线相符合的程度,它们的差异就称为主轴回转运动误差。主轴回转运动误差可分解为三种形式:轴向窜动、纯径向跳动和纯角度摆动,如图6-1所示。

图6-1 主轴回转的运动误差

(a)径向跳动误差;(b)轴向窜动误差;(c)角度摆动误差

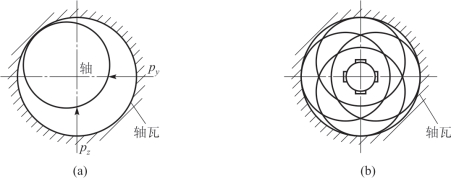

(2)影响主轴回转精度的主要因素。实践和理论分析表明,影响主轴回转精度的主要因素有轴的误差、轴承的误差、床头箱体主轴孔的误差以及与轴承配合零件的误差等。当采用滑动轴承时,影响主轴回转精度的因素有主轴颈和轴瓦内孔的圆度误差以及轴颈和轴瓦内孔的配合精度。对于车床类机床,轴瓦内孔的圆度误差对加工误差影响很小,因为切削力方向不变,回转的主轴轴颈总是与轴瓦内孔的某固定部分接触,如图6-2(a)所示,因而轴瓦内孔的圆度误差对主轴回转运动误差的影响几乎为零。

对于镗床类机床,因为切削力方向是变化的,轴瓦的内孔总是与主轴颈的某一固定部分接触。因而,轴瓦内孔的圆度误差对主轴回转精度影响较大,主轴轴颈的圆度误差对主轴回转精度影响较小,如图6-2(b)所示。

图6-2 滑动轴承对主轴回转精度的影响

(a)车床类机床;(b)镗床类机床

采用滚动轴承的主轴部件影响主轴回转精度的因素很多,如轴承内圈与主轴颈的配合精度,轴承外圈与床头箱体孔的配合精度,外圈、内圈滚道的圆度误差,内圈孔与滚道的同轴度,以及滚动体的形状精度和尺寸精度等。床头箱体的轴承孔不圆,使外圈滚道变形;主轴轴颈不圆,使轴承内圈滚道变形,这些都会产生主轴回转误差。主轴前后轴颈之间、床头箱体的前后轴承孔之间存在同轴度误差,会使滚动轴承内外圈相对倾斜、主轴产生径向跳动和端面跳动。此外,主轴上的定位轴套、锁紧螺母端面的跳动等也会降低主轴的回转精度。

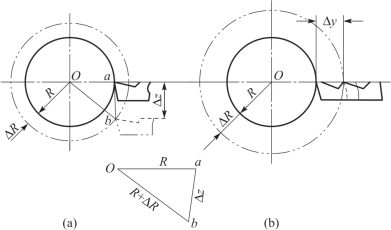

(3)主轴回转运动误差对加工精度的影响。考查原始误差对加工误差的影响要分析误差的敏感方向和非敏感方向。在误差的敏感方向,原始误差对加工误差影响最大,而在误差的非敏感方向,原始误差对加工误差的影响最小。如图6-3所示,设主轴瞬时回转中心与刀尖位置沿法向和切向都产生了偏移,从零件表面形状的形成过程看,回转误差沿刀具与工件接触点法线方向的分量ΔY [如图6-3(b)所示]对精度影响最大,而切向分量ΔZ [如图6-3(a)所示]对精度影响最小。切向分量所产生的半径误差可由公式(R+ΔR)2=ΔZ2+R2求出。整理公式并省去ΔR2 (高价微小量)项,得ΔR=![]() 。此值很小,完全可以忽略不计。因此,一般称法线方向为误差敏感方向,切线方向为非敏感方向。分析主轴回转误差对加工精度影响应着重分析误差敏感方向的影响。

。此值很小,完全可以忽略不计。因此,一般称法线方向为误差敏感方向,切线方向为非敏感方向。分析主轴回转误差对加工精度影响应着重分析误差敏感方向的影响。

图6-3 主轴回转误差对加工精度的影响

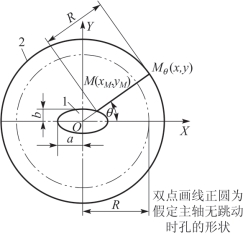

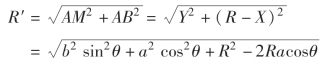

①主轴纯径向跳动误差对加工精度的影响。主轴回转误差对加工精度的影响随加工方法而异。如图6-4所示,在镗床上镗孔时,设主轴的纯径向跳动的轨迹是一个方程为X=acosθ,Y=bsinθ 的椭圆1。如果镗孔半径为R,则实际孔的形状和尺寸应是镗刀刃尖的运动轨迹,即图6-4中的封闭曲线2。由于存在主轴回转误差(纯径向跳动),镗刀刃尖的瞬时位置Mθ的半径为

图6-4 镗孔时纯径向跳动对孔的圆度的影响

X=Rcosθ+XM=Rcosθ+acosθ=(R+a)cosθ

同样

Y=(R+b)sinθ

经进一步整理得

![]()

由此可知,镗出的孔为一长轴是R+b,短轴是R+a 的椭圆2。

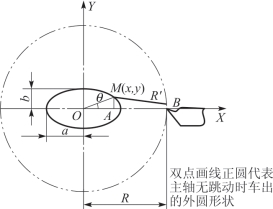

车削时,主轴的纯径向跳动对工件的圆度影响较小。以图6-5所示车外圆为例,当工件回转中心在M 点时,刀尖与工件的回转中心的距离为

图6-5 车削时纯径向跳动对圆度的影响

讨论上式:

当θ=0°时,R′=R-a;

当θ=180°时,R′=R-a;

当θ=90°时,R′=![]() ;

;

当θ=270°时,R′=![]() 。

。

上式说明,纯径向跳动对工件圆度有较小的影响。

②主轴轴向窜动误差对加工精度的影响。主轴的纯轴向窜动对内、外圈加工没有影响,但所加工的端面却与内外圆中心线不垂直,所加工的螺纹产生螺距的小周期误差。

③纯角度摆动误差对加工精度的影响。主轴的纯角度摆动对加工精度的影响也因加工方法而异。车外圆时会产生圆柱度误差(锥体),镗孔时孔将成为椭圆形。

(4)提高主轴回转精度的措施。

①提高主轴及主轴箱体的制造精度。主轴回转精度只有20%决定于轴承精度,而80%取决于主轴及其箱体的精度和装配质量。

②高速主轴部件要进行动平衡,以消除激振力。

③滚动轴承采取预紧措施。轴向施加适当的预加载荷(为径向载荷的20%~30%),消除轴承间隙,使滚动体产生微量弹性变形,可提高刚度、回转精度和使用寿命。

④采用多油楔动压轴承(限于高速主轴)。

⑤采用静压轴承。静压轴承由于是纯液体摩擦,摩擦系数为0.000 5,因此,摩擦阻力较小,可以均化主轴颈与轴瓦的制造误差,具有很高的回转精度。

⑥采用固定顶尖结构。如果磨床前顶尖固定,不随主轴回转,则工件圆度只和一对顶尖及工件顶尖孔的精度有关,而与主轴回转精度关系很小,主轴回转只起传递动力从而带动工件的作用。

2.导轨的导向误差

导轨在机床中起导向和承载作用。它既是确定机床某些主要部件相对位置的基准,也是运动的基准。导轨的各项误差直接影响工件的加工质量。

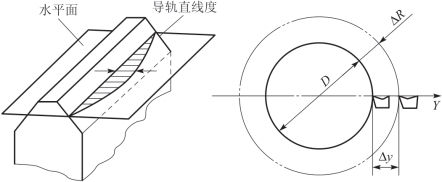

(1)水平面内导轨直线度的影响。由于车床的误差敏感方向在水平面(图6-6中Y 方向),所以这项误差对加工精度影响极大,导轨误差为Δy,使刀尖在水平面内产生位移Δy,造成工件在半径方向上的误差Δd=2Δy,使工件产生圆柱度误差(鞍形或鼓形)。

图6-6 车床导轨在水平面内直线度引起的误差

(2)垂直面内导轨直线度的影响。对车床来讲,垂直面内(图6-7中Z 方向)不是误差的敏感方向,但也会产生直径方向误差。刀尖产生Δz 的位移,造成工件在半径方向上产生误差ΔR=(Δz)22R。

(3)两导轨平行度误差(扭曲)对加工精度的影响。如图6-8所示,车床的三角形导轨与平导轨之间有扭曲,造成两导轨高度差δ,使刀架倾斜,工件半径方向产生误差Δy,由图可知:

Δy:δ=H:B

图6-7 车床导轨在垂直面内直线度引起的误差

图6-8 车床导轨平行度误差

即Δy=![]() 。

。

车床类导轨跨距:

B=(1.2~2.0)H

所以Δy=δ/(1.2~2.0)=(0.5~0.8)δ。

如果δ=0.1 mm,则Δy=0.05~0.08 mm。可见两条导轨不平行对加工精度的影响大于垂直面内导轨的直线度的影响,使工件产生形状误差(锥度)。

3.传动链传动误差

切削过程中,工件表面的成形运动是通过一系列的内联系传动机构来实现的。传动机构的传动元件有齿轮、丝杠、螺母、蜗轮及蜗杆等。这些传动元件由于其加工、装配和使用过程中磨损而产生误差,这些误差就构成了传动链的传动误差。传动机构越多,传动路线越长,则传动误差越大。为了减小这一误差,除了提高传动机构的制造精度和安装精度外,还可采取缩短传动路线或附加校正装置的方法。

4.刀具、夹具的制造误差及磨损

一般刀具(如车刀、镗刀及铣刀等)的制造误差对加工精度没有直接的影响。

定尺寸刀具(如钻头、铰刀、拉刀及槽铣刀等)的尺寸误差,直接影响被加工零件的尺寸精度。同时,刀具的工作条件,如机床主轴的跳动或因刀具安装不当引起的径向或端面跳动等,都会使加工面的尺寸扩大。

成形刀(成形车刀、成形铣刀及早齿轮滚刀等)的误差,主要影响被加工面的形状精度。

夹具的制造误差一般指定位元件、导向元件及夹具等零件的加工和装配误差,这些误差对被加工零件的精度影响较大。所以在设计和制造夹具时,凡影响零件加工精度的尺寸都控制较严。

刀具的磨损会直接影响刀具相对被加工表面的位置,造成被加工零件的尺寸误差;夹具的磨损会引起工件的定位误差。所以在加工过程中,上述两种磨损均应引起足够的重视。

有关机械制造技术(第2版)的文章

包装是方便部件或成品运输、储存和装卸而进行的打包。对于进入流通领域的电子整机产品来说,包装是必不可少的一道工序。在进行包装前,合格的产品应按照有关规定进行外表处理,如消除污垢、油脂、指纹和污渍等。在包装过程中,保证机壳、荧光屏、旋钮和装饰件等部分不被损伤或污染。包装使用工具有胶纸机、捆包机。具体包装参见本项目企业案例。衬垫结构形式应有助于增强包装箱的抗压性能,有利于保护产品的凸出部分和脆弱部分。......

2023-10-23

材料及板厚:SUS301不锈钢,0.8mm。说明:1.工艺分析如图10-16a所示的电器卡座,年生产批量为30万件以上,该制件形状复杂,但弯曲对称,有良好的弯曲工艺性。其冲压工艺包括冲裁、撕破压凸包、压加强筋及多道弯曲等工序。为满足大批量生产需求及确保制件能很好地定位,决定采用多工位级进模进行冲压。考虑到制件两端U形弯曲回弹较大,因此在工位⑧进行30°的预弯处理,并进入工位⑨两端部进行U形弯曲即可。......

2023-06-26

(一)土工管袋的制造方法土工管袋是指采用高韧聚丙烯纱线织造而成的管袋机织布,经裁剪、缝纫而成的管状袋体,其具有高抗拉强度、高抗酸碱腐蚀性、高抗风浪和紫外线等优点。土工管袋布的制造工序有整经和织机织造。(二)土工管袋的制造设备及工艺土工管袋制造工序分拉丝工序、织造工序和缝纫工序。......

2023-06-20

20世纪80年代初期,一个结构完整的生产资源规划及执行控制系统,即所谓的闭环MRP诞生了。制造资源计划是一种以物料需求计划为核心的企业生产管理计划系统。MRP Ⅱ管理系统经过扩充与进一步完善从而发展成为ERP。它是站在全球市场环境下,从企业全局角度对经营与生产进行计划,是制造企业的综合的集成经营系统。IJT的核心是适时、适量生产。......

2023-06-23

(一)塑料排水带的制造方法塑料排水带按其带芯与外包滤布的形式不同分成分离式和整体式。分离式塑料排水带,是将外包滤布通过缝纫机将两者缝成一体。整体式塑料排水带,滤膜包紧板芯,包覆时用热合法或黏合法。(二)塑料排水带的制造设备及工艺1.塑料排水带的制造设备塑料排水带的制造设备包括挤出机、模头、牵引、冷却水槽、缝纫或热合、黏合设备、成盘装置等。......

2023-06-20

若k是按系统对稳态误差的要求选取的,则此项自然满足,可免去。需要校验的稳态误差可能包括:1.输入信号引起的误差e1)位置信号x=x0引起的误差eP。3)反馈传感器精度所引起的误差ε3不因k的改变而减少,故必须使反馈传感器有较高的精度。......

2023-06-15

搪锡方法通常有电烙铁搪锡、锡锅搪锡及超声波搪锡三种。搪锡实际就是液态焊锡对被焊金属表面浸润,形成一层既不同于被焊金属又不同于焊锡的结合层。对温度敏感的元器件引脚搪锡时应采取散热措施。非密封继电器、波段开关等不宜用锡锅搪锡。引线去除氧化层后要立即搪锡,以免再次氧化或沾污。在规定时间内若搪锡质量不过关,可等搪锡件冷却后,再进行第二次搪锡。......

2023-10-23

相关推荐