镗孔是利用镗刀对已钻出、铸出或锻出的孔进行加工的过程。尾架可在后立柱的垂直导轨上与主轴箱同时升降,以便与主轴杆同轴,并镗削不同高度的孔。图6-33单刃镗刀不通孔镗刀;通孔镗刀2.双刃镗刀双刃镗刀的两条切削刃在两个对称位置同时切削,可消除由径向切削力对镗杆的作用而造成的加工误差。图6-38所示为用镗模法镗削箱体孔系的情况。......

2023-07-01

镗床夹具也是孔加工用的夹具,比钻床夹具的加工精度要高,主要用于箱体、支架等类工件的精密孔系加工。和钻模一样,被加工孔系的位置一般镗床夹具靠专门的引导元件——镗套引导镗杆来保证(这类镗床夹具简称镗模),所以采用镗模以后,镗孔的幅度不受机床精度的影响。这样,在缺乏镗床的情况下,可以通过使用专用镗模来扩大车床、铣床、钻床的工艺范围来进行加工。因此,镗模在不同类型的生产中较广泛地使用。

为了便于确定镗床夹具相对于工作台的相对位置,可以使用定向键或按底座侧面的找正基面用百分表找正。

根据镗套的布置形式镗模分为单支承镗模和双支承镗模两类。

(1)单支承镗模。单支承镗模中只用一个镗套做引导元件,镗杆与机床主轴刚性连接。这种镗模形式简单,但镗孔精度与机床的回转精度相关,安装时需找正。根据支承相对刀具的位置,单支承镗模又可分为两种,即前单支承镗模和后单支承镗模。

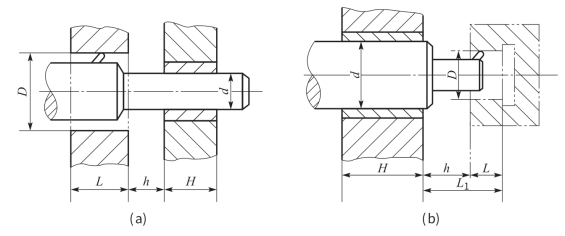

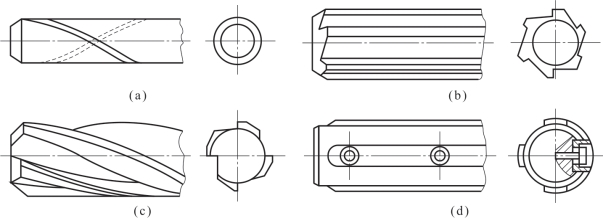

①前单支承镗模。如图5-62(a)所示,镗套在镗杆的前端,加工面在中间。这种支承引导形式的特点是支承形势较好,可以加工较长的、大的通孔,因D>d,故不适合加工小孔。

②后单支承镗模。如图5-62(b)所示,加工面在镗杆的前端,镗套在加工面与主轴之间。这种支承引导形式的特点是可以加工盲孔,因D<d,即镗杆可以较粗,故适合加工较短的小孔。图中尺寸h 既要保证装卸刀具和测量方便,又要保证不使镗杆深处过长,一般应取l=(0.5~1)D。

图5-62 单支承导向镗孔

(2)双支承镗模。双支承镗模上有两个引导镗杆的支承,镗杆与机床主轴采用浮动连接,镗孔的位置精度决定于镗套的位置精度,理论上镗孔精度与机床的回转精度无关,是镗模的主要形式。

根据支承相对于刀具的位置分为以下两种。

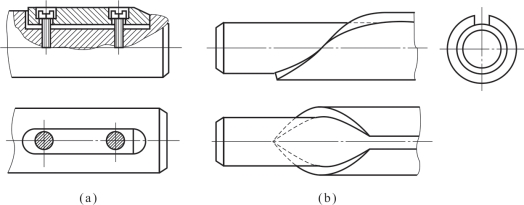

①前后双支承镗模。图5-63所示为镗削车床尾架孔的双支承镗模。镗模的两个支承分别设置在刀具的前方和后方,镗刀杆和主轴通过浮动接头连接,保证被加工孔的加工精度不受机床主轴精度的影响。工件以底面槽及侧面在定位板、可调支承钉上定位,限制六个自由度。采用联动夹紧机构夹紧,即拧紧夹紧螺钉,两压板同时将工件夹紧。镗模支架通过回转镗套来支承和引导镗杆。镗模以底面A 安装在机床工作台上,其位置用B 面找正。

图5-63 镗削车床尾架孔的镗模

1—支架;2—镗套;3—定位板;4—定位板;5—压板;6—夹紧螺钉;7—可调支承钉;8—压板;9—镗刀杆;10—浮动接头

前后双支承镗模加工的特点、适应性与单支承前引导类似,特别适合加工较大的同轴孔系。这种结构的缺点是镗杆过长,更换刀具不方便。

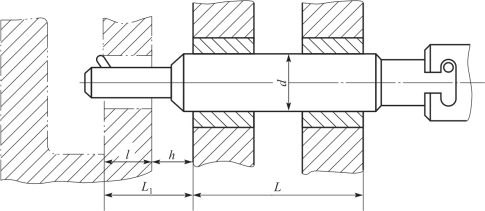

②后双支承镗模。后双支承导向镗孔(见图5-64)加工的特点、适应性与单支承后引导类似,在刀具后方布置两个镗套,一般应使镗杆长L1<5d、L>(1.25~1.5)L1,以利于增强镗杆的刚度和轴向移动式的平稳性。

图5-64 后双支承导向镗孔

2.镗模的设计要点

设计镗模时,除了定位、夹紧装置外,主要考虑与镗刀密切相关的刀具导向装置的合理选用(镗套、镗杆)。

(1)镗套的设计。镗套的结构形式和精度直接影响到加工孔的尺寸精度、几何形状和表面粗糙度。设计镗套时,可按加工要求和情况选用标准镗套,有特殊情况可自行设计。一般镗孔用的镗套主要有固定式和回转式两类。镗套的结构、材料、配合关系等可查阅有关设计手册。

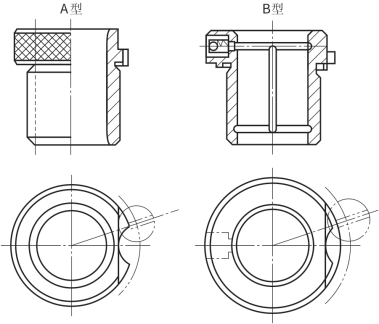

①固定式镗套。固定式镗套 (见图5-65)与快换钻套结构相似,加工时镗套不随镗杆转动。A 型不带油杯和油槽,靠镗杆上开的油槽润滑;B 型带油杯和油槽,使镗杆和镗套之间能充分地润滑,从而减少镗套的磨损。

图5-65 固定式镗套

固定式镗套的优点是外形尺寸小,结构简单,精度高,但镗杆在镗套内一面回转一面做轴向移动,使镗套容易磨损。因此,只适用于低速镗孔。

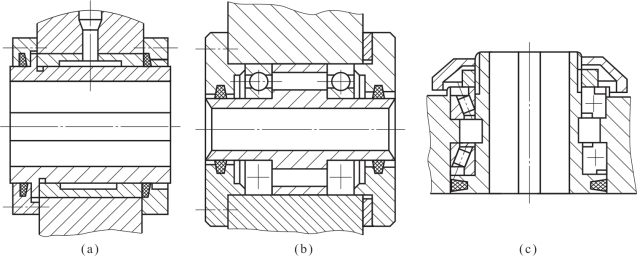

②回转式镗套。回转式镗套(见图5-66)随镗杆一起转动,镗杆与镗套之间只有相对移动而无相对转动,从而大大减少了镗套的磨损,也不会因摩擦发热而“卡死”。因此,它适合于高速镗孔。

图5-66(a)所示为滑动式回转镗套,其结构尺寸较小,回转精度高,减振性好,支承能力强,但需要充分润滑,常用于精加工。图5-66(b)所示为滚动式回转镗套,用于卧式镗孔。由于镗套与支架之间安装了滚动轴承,所以回转线速度可大大提高,一般可达0.4 m/s,但是径向尺寸较大,回转精度受轴承精度影响。图5-66(c)所示为立式镗孔用的回转式镗套,它的工作条件差,受切削液和切屑的冲刷,一般设有防屑结构,并采用圆锥滚子轴承。

当工件孔径大于镗套孔径时,需在镗套上设置引刀槽,使装好刀的镗杆能顺利进入和退出。

图5-66 回转式镗套

(a)滑动式回转镗套;(b)滚动式回转镗套;(c)立式滚动回转镗套

(2)镗杆的设计。镗杆是连接刀具与机床的辅助工具,不属于夹具范畴。但镗杆的一些设计参数与镗模的设计关系密切,而且不少生产单位把镗杆的设计归于夹具的设计中。镗杆的导引部分是镗杆与镗套的配合,按与之配合的镗套不同镗杆的导引部分可分为下列两种形式。

①固定式镗套的镗杆的导引部分结构。图5-67所示为用于固定式镗套的镗杆导向部分结构。当镗杆导向部分直径小于50 mm 时,镗杆常采用整体式结构。图5-67(a)所示为开油槽的镗杆。镗杆与镗套的接触面积大、磨损大,若切屑从油槽进入镗套,则易出现“卡死”现象,但镗杆的强度和刚度较好。图5-67(b)、(c)所示为有较深直槽和螺旋槽的镗杆,这种结构可大大减小镗杆与镗套的接触面积,沟槽内有一定的存屑能力,可减少“卡死”现象,但其刚度较差。当镗杆导向部分直径大于50 mm 时,常采用如图5-67(d)所示的镶条式结构。镶条应采用摩擦因数小和耐磨的材料,如铜或钢。镶条磨损后,可在底部添加垫片,重新修磨使用。这种结构的摩擦面积小,容屑量大,不容易“卡死”。

②回转式镗套的镗杆导引部分结构。

图5-68(a)所示为镗套上开有键槽,镗杆上装键。镗杆上的键都是弹性键,当镗杆伸入镗套时,弹簧被压缩,在镗杆旋转过程中,弹性键便自动弹出落入镗套的键槽中并带动镗套一起回转。图5-68(b)所示为镗套上装键,镗杆上开键槽,镗杆端部做成螺旋导引结构,其螺旋角小于45°。镗套为带尖键的滚动镗套。当镗杆伸入镗套时,其两侧螺旋面中任一面与尖头键的任一侧相接触,因而拨动尖头键带动镗套回转,可使尖头键自动进入镗杆的键槽内。

图5-67 用于固定镗套的镗杆导引部分结构

图5-68 用于回转式镗套的镗杆导引部分结构

(3)镗模支架与底座的设计。镗模支架和底座为铸铁件,常分开制造,这样便于加工、装配和时效处理。它们要有足够的刚性和强度,以保证加工过程的稳定性。尽量避免采用焊接结构,宜采用螺钉和销钉刚性连接。支架不允许承受夹紧力。支架设计时除了要有适当壁厚外,还应合理设置加强肋。在底座平面上安装有关元件处设置相应的凸台面。在底座面对操作者一侧应加工有一窄长平面,用作找正基面,以便将镗模安装于工作台上。底座上应设置适当数目的耳座,以保证镗模在机床工作台上安装牢固可靠。还应有起吊环,以便于搬运。

有关机械制造技术(第2版)的文章

镗孔是利用镗刀对已钻出、铸出或锻出的孔进行加工的过程。尾架可在后立柱的垂直导轨上与主轴箱同时升降,以便与主轴杆同轴,并镗削不同高度的孔。图6-33单刃镗刀不通孔镗刀;通孔镗刀2.双刃镗刀双刃镗刀的两条切削刃在两个对称位置同时切削,可消除由径向切削力对镗杆的作用而造成的加工误差。图6-38所示为用镗模法镗削箱体孔系的情况。......

2023-07-01

在幼儿出错时,用耐心的等待、宽容的态度、及时的引导,对幼儿的问题给予积极应答,激发幼儿“我能行,我提的问题真棒”的意识,从而树立幼儿提问的自信心。2.引导幼儿会问要引导幼儿提问,除了环境的创设,还要教会幼儿如何问,要让幼儿善于提出问题。因此,教师要注意循序渐进地引导幼儿。在最初的时候,不要在意幼儿提问的质量,不去加以评价,以免影响幼儿提问的积极性,只是让幼儿充分发问,同时帮助他们掌握提问的方式。......

2023-07-04

而要引导幼儿提问,除了环境的创设、方法的指导、习惯的养成,还要注意一些技巧。教师可以用口头表扬、小红花等多种方式,对积极提问的幼儿进行表扬,以此激发幼儿提问的兴趣。教师在活动中,要注意及时提出问题,引导幼儿发散思维提问。幼儿在两株珍珠梅不同变化的强烈对比刺激下,发现并提出问题。......

2023-07-04

5)在镗削过程中切屑没有明显温升,用手拿不感觉灼手,可见超声振动于镗孔切削温度不高。图4-75表明,超声波振动干镗削时的进给量对加工圆度影响不大,可以采用大进给量以提高生产率。......

2023-06-25

青岛市崂山区晓望小学 刘细细抓住教育学生的“时机”,就是要求班主任要针对学生的心理特点,选择和运用最适合的方法和手段,在最有效、最易发生作用的时间段对学生进行教育。许多老师害怕学生犯错,而我坚信,班内没有问题才是最大的问题,孩子只有在错误中才能不断成长,因此在平时的教育教学中我总是跟学生们说,“犯错不要紧,但只要改了,还是好孩子、好学生”。基于这种思想,我特别渴望学生犯错。......

2023-10-18

机床的主运动为镗轴6 或平旋盘7 的旋转运动。后立柱2 的垂向导轨上有支承较长的镗杆,以增加镗杆的刚性。可见该变速组共有三种不同的传动比。浮动镗削适用于精加工批量较大、孔径较大的孔。垂直孔的镗削方法。利用回转工作台的定位精度,来镗削如图3-50所示工件的A、B 孔。回转法镗削主要依靠镗床工作台的回转精度来保证孔系的垂直度误差符合要求。......

2023-06-29

图10—5以“商品”为核心概念的知识系统化过程知识链接知识的定义在认识论中仍然是一个争论不止的问题。这样,我们通过核心概念延伸的方法,就使“物质的分类”这一部分内容形成如图10—6的知识的逻辑系统。......

2024-07-27

相关推荐