摇臂钻床适用于一些笨重的大工件以及多孔工件的加工。因此,要养成划完线后进行检验的好习惯。冲头和冲模的切断部分作成圆形、方形或其他形状。详细冲孔过程见图9-17,冲压时会在材料的断面形成塌陷带、光亮带、撕裂带和毛刺四部分,见图9-18。表9-16 板料加工常用材料的抗剪强度冲头直径与冲模直径之间的间隙越大。冲孔的低碳钢厚度不可超过25mm。......

2023-07-02

钻床夹具(通称钻模)是用来在钻床上钻孔、扩孔、铰孔的机床夹具。通过钻套引导刀具进行加工是钻模的主要特点。钻削时,被加工孔的尺寸精度主要由刀具本身的尺寸精度来保证;而孔的位置精度则是由钻套在夹具上相对于定位元件的位置精度来确定。因此,通过钻套引导刀具进行加工,既可提高刀具系统的刚性,防止钻头引偏,加工孔的位置又不需要划线和找正,工序时间大大缩短,显著地提高了生产率,故钻模在成批生产中应用很广。

1.钻模的类型与特点

钻模的结构形式主要决定于工件被加工孔的分布位置情况,如有的孔系是分布在同一平面或分布在几个不同表面或分布在同一圆周上,还有的是单孔等。因此钻模的结构形式很多,一般分为固定式、回转式、移动式、翻转式、盖板式和滑柱式等几种类型。

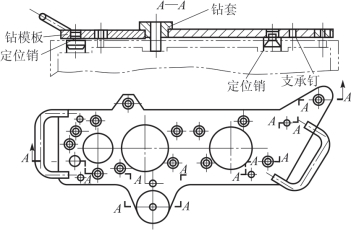

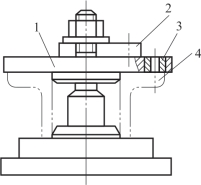

(1)固定式钻模。固定式钻模的特点是在加工中钻模的位置固定不动,用于在立式钻床上加工单孔或在摇臂钻床上加工位于同一方向上的平行孔系。如图5-46所示,钻模板用若干个螺钉和两个圆柱定位销固定在夹具体上。除用上述连接方法外,钻模板和夹具体还可以采用焊接结构或直接铸造成一体。固定式钻模结构简单,制造方便,定位精度高,但有时装卸工件不便。

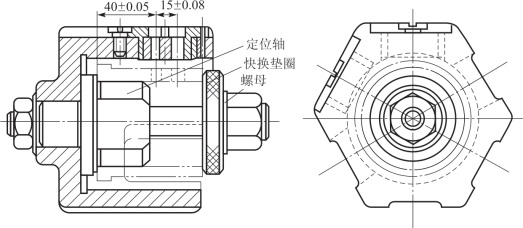

(2)回转式钻模。回转式钻模用于加工工件上围绕某一轴线分布的轴向或径向孔系。工件一次安装,经夹具分度机构转位顺序加工各孔。图5-47所示为加工套筒上三圈径向孔的回转式钻模。工件以内孔和一个端面在定位轴和分度盘的端面A 上定位,用螺母夹紧工件。钻完一排孔后,将分度销拉出,松开螺母,即可转动分度盘至另一位置,再插入分度销,拧紧螺母,即可进行另一排孔的加工。

图5-46 固定式钻模

1—定位销;2—螺钉;3—钻模板;4—钻套;5—夹具体

图5-47 回转式钻模

1—螺母;2—分度盘;3—定位轴;4—工件;5—螺母;6—分度销

(3)盖板式钻模。图5-48所示为加工车床溜板箱上多个小孔的盖板式钻模。盖板式钻模的特点是定位元件、夹紧装置及钻套均设在钻模板上,钻模板在工件上装夹。夹具结构简单、轻便,易清除切屑。盖板式钻模适合在大型工件上加工小孔,也可用于中小型工件上的钻孔。加工小孔的盖板式钻模,因钻削力矩小,可不设夹紧装置。但是,盖板式钻模每次需从工件上装卸,比较费时。

(4)滑柱式钻模。这是一种将钻模板装在可升降的滑柱上的钻模。图5-49所示为手动滑柱式钻模,它由钻模板、斜齿轮轴、齿条轴、两根导向滑柱以及夹具体等部分组成。这种夹具结构和尺寸系列已经标准化。

使用时,转动手柄使斜齿轮轴转动,并带动齿条轴、钻模板上下移动,从而实现松开和夹紧工件。当钻模板向下与工件接触,并将工件夹紧后,继续转动手柄,由于斜齿轮轴的锥体A 的作用,即可完成锁紧。

图5-48 盖板式钻模

图5-49 滑柱式钻模

(5)翻转式钻模。翻转式钻模主要用于加工中、小型工件分布在不同表面上的孔。图5-50所示为加工套筒上四个径向孔的翻转式钻模。工件以内孔及端面在台肩和定位轴的圆柱面上定位,用快换垫圈和螺母夹紧。钻完一组孔后,翻转60°,钻另一组孔。该夹具的结构比较简单,但每次钻孔都需要找正钻套相对钻头的位置,所以辅助时间较长,且手动翻转费力,因此工件连同夹具总重量不能太重,生产批量不宜过大。

图5-50 翻转式钻模

2.钻套和钻模板

钻模除有定位元件、夹紧装置和夹具体以外,还有钻模板和钻套。

(1)钻套。钻套是钻模上的特有元件,用来引导刀具以保证被加工孔的位置精度和提高工艺系统的刚度。钻套可分为标准钻套和特殊钻套两大类,已列入国家标准的钻套称为标准钻套,其结构参数、材料、热处理等可查“夹具标准”或“夹具手册”。标准钻套又分为固定钻套、可换钻套、快换钻套和特殊钻套四种。

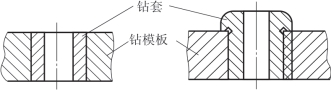

①固定钻套。图5-51所示为固定钻套。钻套直接压装在钻模板上。固定钻套结构简单,钻孔精度高,但磨损后不能更换。固定钻套适用于单一钻孔工序的小批生产。

②可换钻套。图5-52所示为可换钻套。钻套装在衬套中,衬套压装在钻模板上,由螺钉将钻套压紧,以防止钻套转动或退刀时脱出。钻套磨损后,将螺钉松开可迅速更换。可换钻套适用于大批生产时的单一钻孔工序。

③快换钻套。图5-53所示为快换钻套,其结构与可换钻套相似。当一个工序中工件同一孔需经多种方法加工(如孔需经钻、扩、铰或攻螺纹等)时,能快速更换不同孔径的钻套。更换时,将钻套缺口转至螺钉处,即可取出。

图5-51 固定钻套

图5-52 可换钻套

图5-53 快换钻套

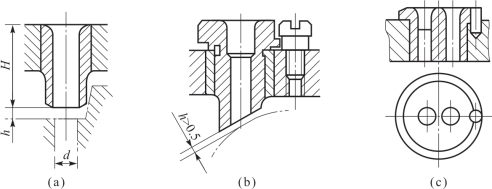

④特殊钻套。图5-54所示为特殊钻套,当工件的结构形状不适合采用标准钻套时,可自行设计与工件相适应的特殊钻套。

钻套的高度H 增大,则导向性能好,刀具刚度提高,加工精度高,但钻套与刀具的磨损加剧,一般取H=(1~2.5)d。

排屑空间h 增大,排屑方便,但刀具的刚度和孔的加工精度都会降低。对较易排屑的铸铁,h=(0.3~0.7)d;对较难排屑的钢件,h=(0.7~1.5)d。

图5-54 特殊钻套

(a)加长钻套;(b)斜面钻套;(c)小孔距钻套

(2)钻模板。钻模板用于安装钻套,并确保钻套在钻模上的正确位置。钻模板多装配在夹具体或支架上。常用的钻模板有以下几种。

①固定式钻模板。

②铰链式钻模板。当钻模板妨碍工件装卸或钻孔后需攻螺纹时,可采用图5-55所示的铰链式钻模板。钻套导向孔与夹具安装面的垂直度可通过调整两个支承钉的高度来保证。加工时,钻模板由菱形螺母锁紧。由于铰链销孔之间存在配合间隙,故用此类钻模板加工的工件精度比固定式钻模板低。

③可卸式钻模板。可卸式钻模板又称分离式钻模板,如图5-56所示。它与夹具体形成可分离式的,钻模板卸下才能装卸工件,比较费事,且定位精度低,一般多用于不便装卸工件的情况。

图5-55 铰链式钻模板

1—菱形螺母;2—钻模板;3—支承钉;4—铰链座;5—夹具体;6—铰链销

图5-56 可卸式钻模板

1—钻模板;2—压板;3—钻套;4—工件

有关机械制造技术(第2版)的文章

摇臂钻床适用于一些笨重的大工件以及多孔工件的加工。因此,要养成划完线后进行检验的好习惯。冲头和冲模的切断部分作成圆形、方形或其他形状。详细冲孔过程见图9-17,冲压时会在材料的断面形成塌陷带、光亮带、撕裂带和毛刺四部分,见图9-18。表9-16 板料加工常用材料的抗剪强度冲头直径与冲模直径之间的间隙越大。冲孔的低碳钢厚度不可超过25mm。......

2023-07-02

Z3050型钻床的控制线路如图6-7所示。图6-7 Z3O5O型钻床的控制线路摇臂上升控制的详细过程如下:2)摇臂下降的大致过程是,首先液压泵电动机正向运转,使摇臂和立柱松开,然后摇臂升降电动机反向运转,将摇臂下降到要求的高度,再让液压泵电动机反向运转,将摇臂与立柱夹紧。......

2023-06-15

Z35型摇臂钻床可用于钻孔、攻螺纹,在企业中使用相当广泛。主要由主线路、控制线路和照明线路组成。图6-30 Z35型摇臂钻床控制电路2.原理分析当开始工作时,将十字开关SA扳向左方,左面触头闭合,零电压继电器KHV线圈得电,常开触点闭合自锁。SA向下扳,KM3线圈得电,摇臂下降,降至一定程度同样由限位开关限位。......

2023-06-28

车床夹具的作用①保证工件的加工精度,稳定产品质量。车床夹具的组成1)定位元件定位元件是夹具中使工件处于正确位置的元件,如V形架、定位销和定位块等,如图2.10所示的1、2。图2.10角铁式车床夹具1—削边定位销;2—圆柱定位销;3—轴向定程基面;4—夹具体;5—压板;6—工件;7—导向套;8—平衡铁2)夹紧装置夹紧装置是使工件在外力作用下仍能保持其既定位置的装置。夹具的分类夹具的分类方法有多种。......

2023-06-27

由图可见,使用组合夹具具有显著的经济效果且符合现代生产的环境保护要求。目前有两种类型组合夹具,即槽系组合夹具系统和孔系组合夹具系统,图2-30所示为两类组合夹具所用元件及夹具结构图。图2-33 槽系组合夹具组装流程1)熟读工件图样及有关技术要求。......

2023-06-26

Z535型钻床适用于对加工工件进行钻孔、扩孔、钻沉头孔、铰孔、镗孔等,若采用保险卡头,还可利用电动机的反转进行攻螺纹。图6-31所示为Z535型钻床控制电路。图6-31 X8120W型万能铣床控制电路该电路主要由电源总开关QS、主轴电动机M1操作手柄、冷却泵电动机M2操作手柄、交流接触器KM1~KM3、限位开关SQ1~SQ3、主轴电动机M1、冷却泵电动机M2等构成。无论M1处于何种运行状态,限位开关SQ2、SQ3被释放,其触点全部复位。......

2023-06-23

Z3040型摇臂钻床,是具有广泛用途的万能钻床,可用来钻孔、扩孔、铰孔、攻螺纹等。图5-20 Z3040型摇臂钻床电气控制原理图主电动机控制SB1为主电动机停转按钮。检查摇臂夹紧的行程开关SQ3,应该调整到保证夹紧后能够动作,若调整不当,夹紧后如不能动作,则会使液压泵电机M3长期过载。为了防止由于长期过载而损坏液压泵电动机,所以电动机M3虽为短时运行,也仍然采用热继电器作过载保护。......

2023-06-25

半精车的公差等级为IT10~IT9,表面粗糙度Ra为6.3~3.2 μm;精车的公差等级为IT8~IT7,表面粗糙度Ra为1.6~0.8 μm。在选择切削速度时,精车一般有高速精车和低速精车。......

2023-06-24

相关推荐