在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2025-09-29

确定夹紧力的方向、作用点和大小时,要分析工件的结构特点、加工要求、切削力和其他外力作用工件的情况,以及定位元件的结构和布置方式。

1.夹紧力的方向和作用点的确定

(1)夹紧力方向应朝向主要定位基准面。对工件只施加一个夹紧力,或施加几个方向相同的夹紧力时,夹紧力的方向应尽可能朝向主要定位基准面。

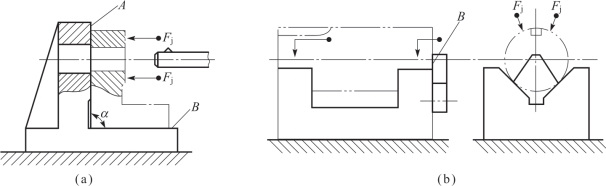

如图5-23(a)所示,工件上被镗的孔与左端面有一定的垂直度要求,因此,工件以孔的左端面与定位元件的A 面接触,限制三个自由度;以底面与B 面接触,限制两个自由度。夹紧力朝向主要定位基准面A,这样做有利于保证孔与左端面的垂直度要求。如果夹紧力改为朝向B 面,则由于工件左端面与底面的夹角误差,夹紧时将破坏工件的定位,影响孔与左端面的垂直度要求。

又如图5-23(b)所示,夹紧力朝向主要定位基准面——V 形块的V 形面,使工件的装夹稳定可靠。如果夹紧力改为朝向B 面,则由于工件圆柱面与端面的垂直度误差,夹紧时,工件的圆柱面可能离开V 形块的V 形面。这不仅破坏了定位,影响加工要求,而且加工时工件容易振动。

图5-23 夹紧力朝向主要定位基准面

对工件施加几个方向不同的夹紧力时,朝向主要定位基准面的夹紧力应是主要夹紧力。

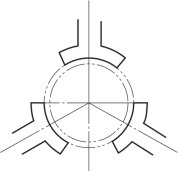

夹紧力作用点的数目应适当。对刚性较差的工件,夹紧力作用点应增多,力求避免单点集中夹紧,以减小工件的夹紧变形。如图5-24所示的薄壁套筒,因其径向刚性很差,故采用弹簧套筒或特殊卡爪实现多点夹紧。但夹紧点越多,夹紧机构越复杂,夹紧的可靠性也越差。所以,在不致产生夹紧变形的前提下,夹紧力作用点的数目越少越好。

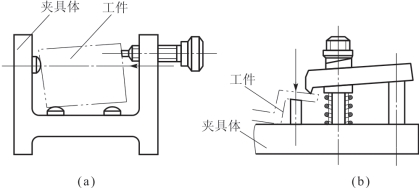

(2)夹紧力的作用点应落在定位元件的支承区域内。如图5-25(a)、(b)所示,夹紧力的作用点落到了定位元件的支承区域之外,夹紧时将破坏工件的定位,因而是错误的。如图5-26所示,当夹紧力作用点的位置不当(超出定位支承点的范围)时,夹紧过程中,将使工件偏转[图5-26(a)]或移动[图5-26(b)],从而破坏了工件的既定位置。如将夹紧力作用点改在图示箭头所指位置,就不会因夹紧而破坏工件的定位了。

图5-24 薄壁套筒的多点夹紧

图5-25 夹紧力作用点的位置不正确

图5-26 夹紧力作用点示例

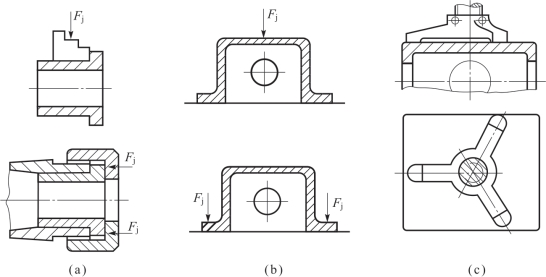

(3)夹紧力应朝向工件刚性好的方向。由于工件在不同的方向上刚度是不等的,不同的受力表面也因其接触面积大小不同而变形各异,夹紧力的方向应使工件变形尽可能小,尤其是在夹紧薄壁零件时更要注意。如图5-27(a)所示,薄壁套的轴向刚性比径向好,用卡爪径向夹紧,工件变形大,若沿轴向施加夹紧力,变形就会小得多。当夹紧如图5-27(b)所示薄壁箱体时,夹紧力不应作用在箱体的顶面,而应作用在刚性好的凸边上。箱体没有凸边时,如图5-27(c)所示,将单点夹紧改为三点夹紧,使着力点落在刚性较好的箱壁上,并降低了着力点的压强,减小了工件的夹紧变形。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图5-27 夹紧力作用点与夹紧变形的关系

(a)夹紧薄壁套;(b)夹紧薄壁箱体;(c)三点夹紧薄壁箱体

(4)夹紧力作用点应尽量靠近工件加工部位。如图5-28所示,在拨叉上铣槽,由于主要夹紧力的作用点距加工表面较远,故在靠近加工表面的地方设置了辅助支承,增加了夹紧力Fj。这样不仅提高了工件的装夹刚性,还可减少加工时工件的振动。

夹紧力作用点靠近被加工表面,还可减小切削力对该点的力矩,从而防止或减小工件切削时的振动及弯曲变形。如图5-29所示,因M1<M2,故在切削力大小相同的条件下,图5-29(a)、(c)所用的夹紧力FW 较小。

图5-28 夹紧力作用靠近工件的加工表面

2.夹紧力大小的确定

夹紧力的大小主要影响工件定位的可靠性、工件的夹紧变形以及夹紧装置的结构尺寸和复杂性。因此,夹紧力的大小必须适当。过小,工件在加工过程中将发生移动,破坏定位;过大,将使工件和夹具发生夹紧变形,影响加工质量。

理论上,夹紧力的大小应与在加工过程中,工件受到的切削力、离心力、惯性力及重力等力的作用平衡;实际上,切削力在加工过程中是变化的,夹紧力的大小还与工艺系统的刚性、夹紧机构的传递效率等有关。所以夹紧力的计算是一个复杂的问题,一般只能进行粗略估算。

用估算法确定夹紧力的大小时,首先根据加工情况,确定工件在加工过程中对夹紧最不利的瞬时状态,分析作用在工件上的各种力,再根据静力平衡条件计算出理论夹紧力,最后再乘以安全系数,即可得到实际所需夹紧力,即

![]()

式中 Fj——实际所需夹紧力(N);

F——由静力平衡计算出的理论夹紧力(N);

K——安全系数,通常取1.5~2.5,精加工和连续切削时取较小值,粗加工或断续切削时取较大值,当夹紧力与切削力方向相反时,取2.5~3。

图5-29 夹紧力作用点布置分析

(a),(c)合理;(b),(d)不合理

对于一般中、小型工件的加工,主要考虑切削力的影响;对于大型工件的加工,必须考虑重力的影响;对于高速回转的偏心工件和往复运动的大型工件的加工,还必须考虑离心力和惯性力的影响。

相关文章

在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2025-09-29

②将主轴转速调至低速状态,并启动车床。用四爪单动卡盘装夹工件如图2.12所示,四爪单动卡盘的每个卡爪均可单独调整,主要用于装夹方形、椭圆形或不规则形状的工件。四爪卡盘比三爪卡盘夹紧力大,也可用于大尺寸圆柱形工件的装夹。图2.12四爪卡盘用四爪卡盘装夹工件的基本步骤如下:①打开卡爪,使两相对卡爪间的距离稍大于工件直径。同时,要用平衡块平衡工件和直角板的质量,以防止旋转时产生振动。......

2025-09-29

根据GB/T 28043—2011,当时,指定值的不确定度可忽略,并可不包含在能力验证结果中。例3-3给出了两种常见的由参加者公议确定指定值的不确定度示例。作为估计,指定值的标准不确定度可由确定。由此证明,当指定值由若干个实验室测试结果的算术平均值确定时,当实验室数目≥11个,则成立,即指定值的不确定度可忽略。......

2025-09-29

当发火不均匀时,需要分析偏心轴输出扭矩曲线在一个周期内循环的变化规律,方可进行飞轮的设计。此外,在转子发动机上安装较大转动惯量的飞轮,也能够减小偏心轴扭矩的不均匀度。在稳定的工况下,扭矩的平均值应等于阻力矩的平均值。由式可以得到在每一指定的瞬时Ms和MQ的差值决定了角加速度的符号。表2.4一些发动机对δ值的要求偏心轴旋转不均匀度δ应限制在一定的范围内。......

2025-09-29

②掌握曲面锉削的操作技能及曲面精度的检测方法。③能根据工件不同的几何形状要求,正确选用锉刀。②锉相对的另一面,达到图样有关要求。质量检查及评分锉削曲面评分见表1.2。表1.2锉削曲面评分表注意事项①划线线条要清晰。②在锉工件1两端的R16mm圆弧面时,可先用倒角方法逼近划线线条,再继续锉削。......

2025-09-29

执行BHATCH命令可采用以下三种方式:● 绘图工具栏 或 。启动BHATCH命令后,弹出对话框,单击右下角处的 ,可展开该对话框的高级选项,如图2-37所示。1)下拉列表框:通过该框的下拉菜单,用户可确定要填充的图案所属的类型,共有三类:即预定义、用户定义以及自定义。使用此选项,可很容易地做到以适合于布局的比例显示填充图案。控制填充图案生成的起始位置。选取完毕,按Enter键返回边界图案填充对话框。......

2025-09-29

低压验电器又称试电笔、测电笔。使用低压验电器,必须按图2-2所示正确姿势握笔,以食指触及笔尾的金属体,笔尖触及被测物体,使氖管小窗背光朝向测试者。图2-1 低压验电器a)钢笔式 b)螺钉旋具式 c)数字显示式图2-2 低压验电器的正确握法a)钢笔式验电器 b)螺钉旋具式验电器※注意:1)使用以前,先检查电笔内部有无柱形电阻,若无电阻,严禁使用。否则,将发生触电事故。......

2025-09-29

相关推荐