表9.3单位线分析计算表实际上,流域汇流并非严格遵循倍比和叠加假定,实测资料及推算的净雨量也具有一定的误差,所以,分析法求出的单位线纵标有时会呈现锯齿状,甚至出现负值。......

2023-08-23

在前面几部分内容中,我们分别讨论了根据工件的加工要求,确定工件应被限制的自由度,以及选择工件定位基准和根据工件定位面的情况选择合适的定位元件等问题。但还没讨论是否能满足工件加工精度的要求。要解决这一问题,需要进行工件定位误差的分析和计算。如果工件定位误差不超过工件加工尺寸公差值的1/3,一般认为该定位方案能满足本工序加工精度的要求。

1.定位误差及其产生的原因

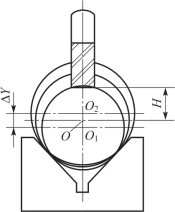

定位误差是由于工件在夹具上(或机床上)的定位不准确而引起的加工误差。例如,在轴上铣键槽,要保证尺寸H,如图5-19所示。若采用V 形块定位,键槽铣刀按尺寸H 调整好位置,由于工件外圆直径有公差,使工件中心位置发生变化,造成加工尺寸H 发生变化(若不考虑加工过程中产生的其他加工误差)。由于此变化量(加工误差)是由工件的定位而引起的,故称为定位误差,用ΔD 表示。

图5-19 基准位移引起的定位误差

定位误差的来源主要有两个方面。

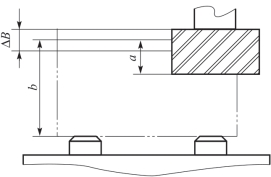

(1)基准不重合误差。由于工件的工序基准与工件的定位基准不重合而造成的加工误差称为基准不重合误差,用ΔB 表示。如图5-20所示,工件以底面定位铣台阶面,要求保证尺寸a,工序基准为工件顶面,定位基准为底面,这时刀具的位置按定位面到刀具端面间的距离调整,由于一批工件中尺寸b 的公差使工件顶面(工序基准)位置在一范围内变动,从而使加工尺寸a 产生误差。这个误差就是基准不重合误差,它等于工序基准相对于定位基准在加工尺寸方向上的最大变动量。

图5-20 基准不重合引起的定位误差

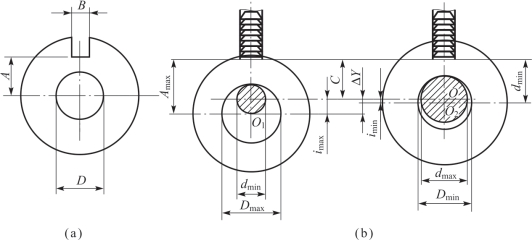

(2)基准位移误差。由于定位副制造不准确,使定位基准在加工尺寸方向上产生位移,导致各个工件的位置不一致而造成的加工误差,称为基准位移误差,用符号ΔY 表示。图5-21所示为在圆柱面上铣键槽,加工尺寸为A 和B,其加工示意图如图5-21所示。工件以内孔在圆柱心轴上定位,O 是心轴轴心(限位基准),O1、O2 是工件孔的轴心(定位基准)。轴按 制造,工件内孔的尺寸为

制造,工件内孔的尺寸为 。对工序尺寸A 而言,工序基准与定位基准重合,ΔB=0。但由于心轴外圆和工件内孔都存在制造误差,造成定位基准与限位基准在一定范围内变化,致使加工尺寸A 发生变化(Amin~Amax),即基准位移误差。

。对工序尺寸A 而言,工序基准与定位基准重合,ΔB=0。但由于心轴外圆和工件内孔都存在制造误差,造成定位基准与限位基准在一定范围内变化,致使加工尺寸A 发生变化(Amin~Amax),即基准位移误差。

图5-21 基准位移误差

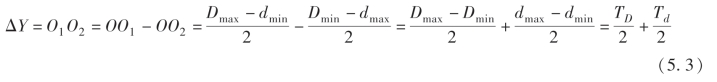

由图5-21可以求出基准位移误差ΔY。

从上式可以看出,基准位移误差是由定位副的制造误差造成的。

由上面的分析可知:

①定位误差只产生在按调整法加工一批工件的情况下,用试切法加工时,不存在定位误差;

②定位误差(包括基准不重合误差和基准位移误差)都与工件的定位方式有关。

2.定位误差的计算方法

根据定位误差产生的原因,定位误差应由基准不重合误差ΔB 与基准位移误差ΔY 组合而成,可表示为

![]()

在具体计算时,先分别求出ΔB 和ΔY,然后按式(5.4)将两项合成。合成的方法如下:

(1)当ΔB≠0,ΔY=0 时,ΔD=ΔY。当ΔB=0,ΔY≠0 时,ΔD=ΔB。

(2)当ΔB≠0,ΔY≠0,且工序基准不在定位基面上时,ΔD=ΔB+ΔY。

(3)当ΔB≠0,ΔY≠0,但工序基准在定位基面上时,ΔD=ΔB ±ΔY。当基准位移和基准不重合引起的加工尺寸变化方向相同时,取“+”号;反之,取“-”号。这种情况只可能出现在工件以曲面作为定位基准面时,如工件以平面定位。由于一般情况下ΔY=0,所以不存在两项误差的合成问题。

有关机械制造技术(第2版)的文章

表9.3单位线分析计算表实际上,流域汇流并非严格遵循倍比和叠加假定,实测资料及推算的净雨量也具有一定的误差,所以,分析法求出的单位线纵标有时会呈现锯齿状,甚至出现负值。......

2023-08-23

由各种工艺因素所产生的加工误差可分为两大类,即系统性误差和随机性误差。机床、夹具、刀具等磨损引起的加工误差,在一次调整后的加工中也均无明显的差异,故也属于常值系统性误差。机床、刀具未达到热平衡时热变形过程中所引起的加工误差,是随加工时间而有规律地变化的,故属于变值系统性误差。......

2023-06-29

为了对测量结果的误差进行估算,我们用约定真值来代替真值求误差。例如,用同一仪器测量10m 长相差1mm 与测量100m长相差1mm,其绝对误差相同。显然,只有绝对误差还难以评价测量结果的可靠程度,因此引入相对误差的概念。在近似情况下,相对误差也往往表示为绝对误差与测量值之比。相对误差常用百分数表示,即如果待测量有理论值或公认值,也可用百分差来表示测量的好坏,即绝对误差、相对误差和百分差通常取1~2位有效数字来表示。......

2023-11-02

图3-19 六基窗apDW频率采样误差分布六基窗apDW频率采样与理想频率采样之间的误差见表3-2。截止频率为π/2的apDW,频率采样误差随N变化的曲线如图3-20所示。图3-20 六基窗apDW频率采样误差随阶数变化曲线基窗为三角窗时的频率采样误差出现“奇偶振荡”现象,且随N增大而增大并趋于平稳收敛于0.2501。......

2023-06-23

一般系统的误差是输出量的期望值与实际值之间的差值。由图3-24得出两个输入信号作用下的误差传递函数分别为则系统误差e可以看作是系统的误差响应。当时间t趋于无穷时,误差e的极限就是系统的稳态误差,即。由拉氏变换的终值定理可得式中,essr是参考输入信号作用下的稳态误差,essd是扰动信号作用下的稳态误差。根据上述讨论可知,系统的稳态误差不仅与系统的结构参数有关,还与输入信号的形式或作用点有关。......

2023-06-28

与人际传播、群体传播、组织传播的受传者相比,大众传播的受众有如下特点。数字化、卫星传播、互联网使受众更加广泛和细分,甚至可以对个人量身定制。一方面,特定媒介的受众在不断增加、丢失、更替,另一方面,特定的受众也在不断变化,其年龄、身份,经济条件、文化程度,学习、工作和生活的地点,乃至兴趣爱好,等等,都会变。......

2023-11-18

在电磁铁结构尺寸和工作气隙值已知的情况下,直流磁路计算有以下任务。直流磁路计算可以采用分段法、漏磁系数法等方法。所分段数越多越接近于直流电磁铁的实际情况。图4-10拍合式直流电磁铁的磁动势及铁芯磁通图直流拍合式直流电磁铁示意图;线圈磁动势分态图;铁芯磁通图漏磁系数的定义及计算方法。......

2023-06-30

在防伪包装的分析定位中,需要对以下问题做深入的调查论证。同一种商品不断变换防伪包装方式是不明智的,易造成混乱,而同一商品的防伪包装手段升级换代但不改变基本特征,容易被消费者接受。此类防伪包装手段成本较低、简单易行且有效。那些价值较大、社会影响明显、流行周期长的产品都宜采用这一层次的防伪包装手段。采用激光防伪的包装材料经过激光处理的材料兼有防伪和装潢两方面的功能。......

2023-06-21

相关推荐