箱体上平面的加工精度及相互位置精度 箱体上的平面有:装配基准面、加工中的定位基准面等,它们有较高的平面度要求,一般为0.02~0.10mm,表面粗糙度值为Ra1.6~0.4μm。箱体上紧固孔的尺寸规格应尽可能一致,以减少加工中换刀的次数。以箱体的底面和侧面作为精基准,可以符合基准重合原则。......

2023-06-25

箱体零件是将箱体内部的轴、齿轮等有关零件和机构连接为一个有机整体的基础零件,如机床的床头箱、进给箱,汽车、拖拉机的发动机机体、变速箱等。它们的尺寸大小、结构形式、外观和用途虽然各有不同,但是有共同的结构特点:结构复杂,一般是中空、多孔的薄壁铸件,刚性较差,在结构上常设有加强肋、内腔凸边、凸台等;箱体壁上既有尺寸精度和形位公差要求较高的轴承支承孔和平面,又有许多小的光孔、螺纹孔以及用于安装定位的销孔。因此,箱体类零件加工部位多且加工难度较大。

箱体类零件的毛坯一般是铸铁件,有些负荷较大的箱体采用铸钢件,只有在单件小批量生产时,为缩短毛坯制造周期,有时采用钢板焊接。航空发动机中的箱体零件,为减轻重量通常采用铝合金或镁合金铸件。

1.机械加工工艺特点

箱体零件主要是加工平面和孔。加工平面一般采用刨、铣、磨削等,加工主要孔常采用镗削,而小孔多用钻削。箱体加工需要解决以下几个问题。

(1)定位基准的选择。

①粗基准的选择。为保证一些重要孔加工余量较均匀,及机件与箱体内壁之间有足够的间隙,生产中一般常采用箱体上重要孔(如主轴孔)和与之相距最远的另一个孔作粗基准。

②精基准的选择。根据生产批量和生产条件不同,常用的精基准有:以一个平面和在该平面上相距最远的两个工艺孔作精基准,简称一面两孔;以装配基准作精基准,即箱体底面和导向面。

(2)先面后孔的加工顺序。先加工平面后加工支承孔,这是因为箱体零件加工中一般是以平面为精基准,而作为精基准的表面应先加工。先面后孔的原则可保证孔的加工余量较为均匀,也为孔加工提供了稳定可靠的精基准。此外,先加工平面,切除了铸件表面的凹凸不平及夹砂等缺陷,对孔加工有利,如钻孔时可防止钻头引偏;扩、铰孔时可防止刀具崩刃,调整刀具也较方便。

(3)粗、精加工分开。粗、精加工分开进行有利于保证加工质量;粗加工后可及时发现毛坯内部的缺陷;可合理使用机床;有利于热处理工序的安排,如在铸造后应安排时效处理。对精度要求较高或壁薄而结构复杂的箱体,在粗加工后、精加工前可再安排一次时效处理。

2.箱体类零件的技术要求与材料

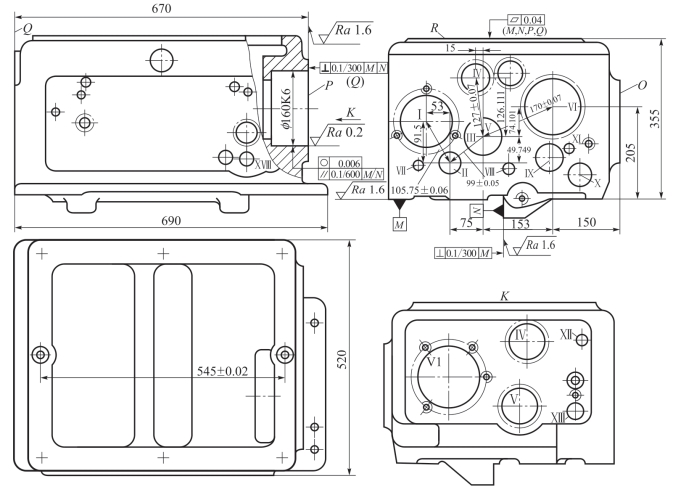

图4-32所示为CA6140 型车床主轴箱体,下面以它为例来说明箱体零件的主要技术要求。

图4-32 CA6140 型车床主轴箱简图

(1)支承孔本身的精度。轴承支承孔要求有较高的尺寸精度、形状精度和较小的表面粗糙度值。在CA6140 型车床主轴箱体上,主轴孔的尺寸公差等级为IT6,其余孔为IT6~IT7;主轴孔的圆度为0.006~0.008 mm,其余孔的几何形状精度未作规定,一般控制在尺寸公差范围内即可;一般主轴孔的表面粗糙度值Ra=0.4 μm,其他轴承孔Ra=1.6 μm,孔的内端面Ra=3.2 μm。

(2)孔与孔的相互位置精度。在箱体类零件中,同一轴线上各孔的同轴度要求较高,若同轴度超差,会使轴和轴承装配到箱体内出现歪斜,造成主轴径向跳动和轴的跳动,加剧轴承磨损。所以主轴轴承孔的同轴度为0.012 mm,其他支承孔的同轴度为0.02 mm。箱体类零件中有齿轮啮合关系的相邻孔系之间的平行度误差,会影响齿轮的啮合精度,工作时会产生噪声和振动,降低齿轮的使用寿命。因此,要求有较高的平行度。在CA6140 型车床主轴箱体各支承孔轴心线平行度为(0.04~0.06 mm)/400 mm。中心距之差为± (0.05~0.07)mm。

(3)主要平面的精度。箱体类零件的主要平面M 是装配基准或加工中的定位基面,它的平面度和表面粗糙度将影响主轴箱与床身连接时的接触刚度,加工过程中作为定位基面则会影响主要孔的加工精度。因此有较高的平面度和较小的表面粗糙度值要求。在CA6140 型车床主轴箱体中平面度要求为0.04 mm,表面粗糙度值Ra=0.63~2.5 μm,而其他平面的表面粗糙度值Ra=2.5~10 μm。主要平面间的垂直度为0.1/300 mm。

(4)支承孔与主要平面间的相互位置精度。一般都规定主轴孔和主轴箱安装基面的平行度要求,它们决定了主轴与床身导轨的相互位置关系,同时各支承也对端面要有一定的垂直度要求。因此在CA6140 型车床主轴箱体中主轴孔对装配基准的平行度为0.1 mm/600 mm。箱体类零件最常用的材料是HT200~400 铸铁,在航天航空、电动工具中也采用铝合金和轻质合金,当负荷较大时,可用ZG200~400、ZG230~450 铸钢,在单件小批量生产时,为缩短生产周期,也可采用焊接件。

3.箱体类零件的加工工艺分析

如前所述,箱体零件结构复杂,加工精度要求较高,尤其是主要孔的尺寸精度和位置精度。要确保箱体零件的加工质量,首先要正确选择加工基准。

(1)在选择粗基准时,要求定位平面与各主要轴承孔有一定的位置精度,以保证各轴承孔都有足够的加工余量,并要求与不加工的箱体内壁有一定位置精度,以保证箱体的壁厚均匀,避免内部装配零件与箱体内壁互相干扰。

(2)箱体类零件加工工艺过程的特点。箱体类零件的结构、功用和精度不同,加工方案也不同。大批量生产时,箱体零件的一般工艺路线为:粗、精加工定位平面—钻、铰两定位销孔—粗加工各主要平面—精加工各主要平面—粗加工轴承孔系—半精加工轴承孔系—各次要小平面的加工—各次要小孔的加工—重要表面的精加工(本工序视具体箱体零件而定)—轴承孔系的精加工—攻螺纹。

(3)在加工箱体类零件时,一般按照先面后孔、先主后次的顺序加工。因为先加工平面,不仅为加工精度较高的支承孔提供了稳定可靠的精基准,而且还符合基准重合原则,有利于提高加工精度。加工平面或孔系时,也应遵循先主后次的原则,以先加工好的主要平面或主要孔作精基准,可以保证装夹可靠,调整各表面的加工余量也较方便,有利于提高各表面的加工精度。当有与轴承孔相交的油孔时,应在轴承孔精加工之后钻出油孔,以免先钻油孔造成断续切削,影响轴承孔的加工精度。箱体类零件的结构一般较为复杂,壁厚不均匀,铸造残留内应力大。为消除内应力,减少箱体在使用过程中的变形以保持精度稳定,铸造后一般均需进行时效处理。对于精密机床的箱体或形状特别复杂的箱体,在粗加工后还要再安排一次人工时效处理,消除铸造和粗加工造成的内应力。箱体零件上各轴承孔之间、轴承孔与平面之间,具有一定的位置要求,工艺上将这些具有一定位置要求的一组孔称为“孔系”。孔系有平行孔系、同轴孔系、交叉孔系。孔系加工是箱体零件加工中最关键的工序。根据生产规模、生产条件以及加工要求的不同,可采用不同的加工方法。

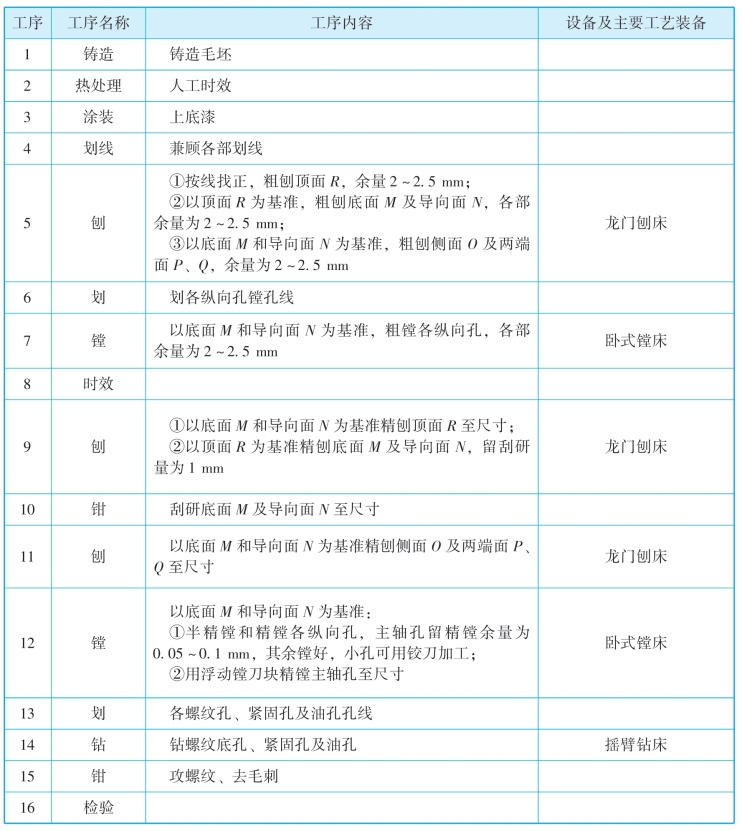

CA6140 型车床主轴箱体的加工工艺见表4-16,主轴箱装配基面和孔系的加工是其加工的核心和关键。

表4-16 CA6140 型车床主轴箱机械加工工艺过程

有关机械制造技术(第2版)的文章

箱体上平面的加工精度及相互位置精度 箱体上的平面有:装配基准面、加工中的定位基准面等,它们有较高的平面度要求,一般为0.02~0.10mm,表面粗糙度值为Ra1.6~0.4μm。箱体上紧固孔的尺寸规格应尽可能一致,以减少加工中换刀的次数。以箱体的底面和侧面作为精基准,可以符合基准重合原则。......

2023-06-25

减速箱箱体是典型的箱体类零件,结构特点是形状复杂,薄壁,需加工多个平面孔系和螺孔等,且刚度低,受力、热等因素影响易产生变形。减速箱箱体零件的工作条件比较恶劣,受载货量和行驶路面的影响,主要承受着振动和冲击力。......

2023-06-24

外圆表面粗车的目的是去掉零件大部分加工余量,削除毛坯制造的形状及位置误差,为后续加工做好准备。外圆表面半精车主要目的是为零件的精加工做准备,也可以作为要求不高的外圆表面的最终加工工序。中心架固定在车床床身上,多在较长轴类零件外圆表面加工时使用,以防止较长工件因自重而弯曲,造成工艺系统振动,影响加工精度。使用中心架时,对整个外圆表面加工会出现接刀现象,处理不好会影响加工精度及表面粗糙度。......

2023-06-26

工艺方案的好坏不仅会影响机床效率的发挥,而且将直接影响到零件的加工质量。2)分析被加工零件的图样,明确加工内容及技术要求。在此基础上,确定零件的加工方案,制订数控加工工艺路线。3)加工工序的设计,如选取零件的定位基准、工步的划分、装夹与定位方案确定、选取刀具、确定切削用量等。选取对刀点和换刀点、确定刀具补偿等。6)价格昂贵、加工中不允许报废的关键零件。......

2023-06-25

杆叉类零件为受力零件,一般承受冲击载荷,因此要求其具有一定的强度。根据不同的工作条件,杆、叉类零件的毛坯种类一般可选用优质炭素结构钢35,45或40Cr等。由于杆类及叉类零件的外形较复杂,自由锻造达不到所需形状,如果在工作中不承受冲击载荷,生产批量也不大,则可以选用灰铸铁或可锻铸铁的铸件毛坯。叉类零件的加工工艺与杆类零件有共同之处。......

2023-06-25

轴类零件的支承轴颈一般与轴承配合,是轴类零件的主要表面,它影响轴的旋转精度与工作状态,通常对其尺寸精度要求较高,为IT5~IT7级。轴类零件的形状精度主要是指支承轴颈的圆度、圆柱度、一般应将其限制在尺寸公差范围内,对精度要求高的轴,应在图样上标注其形状公差。表面淬火一般放在精加工之前,可保证淬火引起的局部变形在精加工中得到纠正。......

2023-06-25

表9.1-3 加工调整参数及其意义表表中的自定义项目1、2是由机床生产厂家定义的、2个随精度等级的调整自动改变的伺服参数,项目所对应的CNC参数号设定在CNC参数PRM13628、PRM13629上。图9.1-17 自定义项目显示2.参数显示与设定加工参数调整页面的显示和参数设定,在CNC参数PRM13601.0设定为“1”时有效,其操作步骤如下:1)选择MDI操作方式,并利用CNC数据显示和设定操作,取消参数保护功能。......

2023-06-25

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

相关推荐