箱体上平面的加工精度及相互位置精度 箱体上的平面有:装配基准面、加工中的定位基准面等,它们有较高的平面度要求,一般为0.02~0.10mm,表面粗糙度值为Ra1.6~0.4μm。箱体上紧固孔的尺寸规格应尽可能一致,以减少加工中换刀的次数。以箱体的底面和侧面作为精基准,可以符合基准重合原则。......

2023-06-25

轮盘类零件在机械中应用很广,其种类也很多,如齿轮、带轮和端盖等。轮盘类零件的功用和受力情况相差很大,因此毛坯种类也不相同。一般齿轮毛坯常用锻件,也可用铸件;带轮、端盖等形状较复杂的零件,常用灰铸铁件;直径较小的轮盘类零件也可用棒料为毛坯。

轮盘类零件的结构一般由孔(光孔或花键孔)、外圆、端面和沟槽等组成,有的零件上还有齿形。技术要求除表面本身的尺寸精度、形状精度和表面粗糙度外,还可能有内外圆间的同轴度、端面与孔轴线的垂直度等位置精度要求。这类零件孔的精度一般要求较高,孔的表面粗糙度值Ra 为1.6 μm 或更小;外圆的精度一般比孔低,表面粗糙度值比孔大些。

1.机械加工工艺特点

轮盘类零件一般以孔为设计基准,以一个主要端面为轴向尺寸的设计基准。一般均选用外圆作粗基准,这是因为多数中小型轮盘类零件在加工前尚未铸出或锻出孔,或虽有毛坯孔,但孔径太小或余量不匀等,无法作粗基准。当有些零件有较大和较准确的毛坯孔时,为较容易保证孔的加工精度,则选孔作粗基准。

精基准可选孔和外圆。生产中考虑到内外圆加工的难易程度、刀具刚性和夹具结构的复杂程度,实际上大多选孔作为零件最后加工的精基准。而在加工过程中则往往采用孔与外圆反复互相作为精基准,以利于逐步提高相互位置精度。

当孔直径过小或长度太短,易使心轴等夹具刚性不足或定位精度不高时,可采用外圆(需有较高的精度)或轮齿的渐开线作精基准,最后精加工孔。

有些精度要求不高的轮盘类零件,如结构上允许,或选用棒料为毛坯时,可在一次装夹中加工完毕。

2.典型工艺过程

(1)拉孔方案(大批大量生产)。调质—车端面、钻孔、扩孔—拉孔—粗、精车另一端面和外圆—滚齿或插齿—热处理—齿形精整加工—以齿形定位磨内孔。

(2)车孔方案。车端面、钻孔、粗车孔—以孔定位粗车另一端面及外圆—调质—以外圆定位半精车、精车端面和内孔—以孔定位精车另一端面和外圆—滚齿或插齿—热处理—齿形精整加工—磨内孔。

有的方案最后一次热处理采用高频淬火,此时就不需要齿形精整加工,也不需要磨削内圆。有的无齿形加工,在精车外圆后即加工完毕。

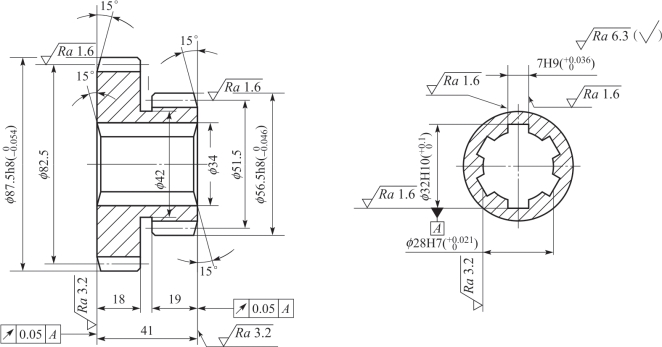

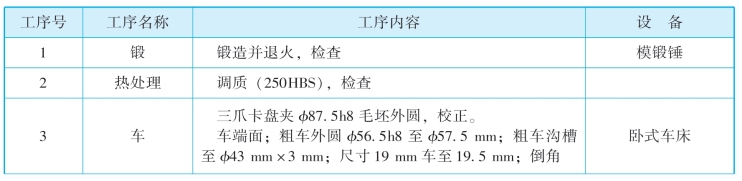

3.双联齿轮加工工艺过程

双联齿轮如图4-31所示,成批生产(每批100 件);材料为40Cr;毛坯为锻件;两端孔口φ34 mm 成15°倒角,必须在粗加工中车至尺寸,并应考虑精车余量,否则工件套在花键心轴上后,精车端面时会将心轴车坏,或端面车不平。因花键孔在拉削时定位基准是浮动的,无法保证孔与外圆的同轴度,因此车削齿坯时,先粗车齿坯各外圆和端面,各留精车余量1~2 mm,待拉削好花键孔后,套上花键心轴再精车各部分至尺寸,以保证孔与外圆的同轴度,以及孔与端面的垂直度。

图4-31 双联齿轮

m1=m2=2.5,α=20°,z1=33,z2=19;精度7FL;齿部50 HRC

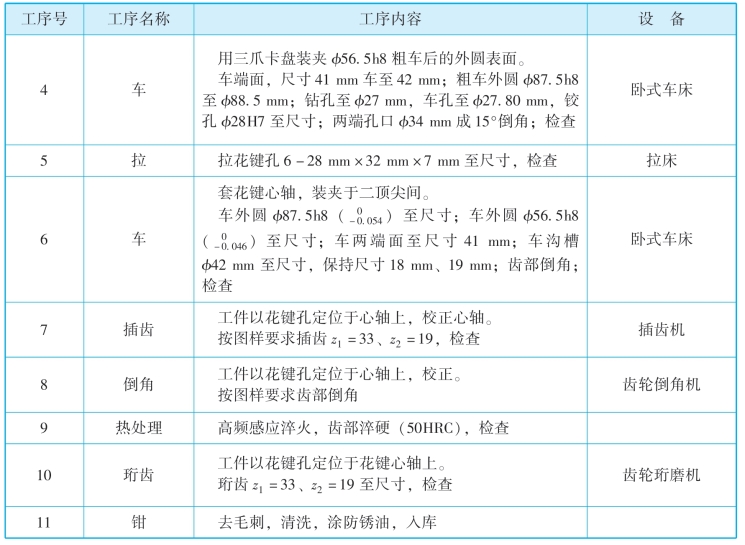

双联齿轮的加工工艺过程见表4-15。

表4-15 双联齿轮的加工工艺过程

续表

有关机械制造技术(第2版)的文章

箱体上平面的加工精度及相互位置精度 箱体上的平面有:装配基准面、加工中的定位基准面等,它们有较高的平面度要求,一般为0.02~0.10mm,表面粗糙度值为Ra1.6~0.4μm。箱体上紧固孔的尺寸规格应尽可能一致,以减少加工中换刀的次数。以箱体的底面和侧面作为精基准,可以符合基准重合原则。......

2023-06-25

对于黑色金属材料,精度要求高和表面粗糙度值要求较小、零件需要淬硬时,其后续工序只能用磨削而采用的加工路线。轴类零件的主要加工表面是外圆表面,还有常见的特殊形表面,因此针对各种精度等级和表面粗糙度要求,按经济精度选择加工方法。轴类零件的预加工是指加工的准备工序,即车削外圆之前的工艺,主要有校直、切断、切端面和钻中心孔。②轴类零件加工的定位基准和装夹。现以此轴为例进行机械加工工艺分析。......

2023-06-29

镗削适合于箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系的加工。内圆磨削的尺寸精度可达到IT6~IT7 级,表面粗糙度可达Ra0.2~0.8 μm。内圆表面的各种加工方案及其所能达到的经济加工精度和表面粗糙度如表3-11所示。......

2023-06-29

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

采用2级精度轴承时,表3-39为轴和外壳孔的形位公差、表3-40为轴肩、外壳孔挡肩及垫圈的形位公差值。表3-41为配合面的表面粗糙度。② 指两轴颈或两外壳孔中点相距300mm时的同轴度。① 见表3-41注1。图3-11 与2级精度轴承相配时,轴颈的形位公差标注法图3-12 与2级精度轴承相配时,外壳孔形位公差的标注图3-13 与2级轴承相配时,垫圈的形位公差的标注......

2023-06-26

过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

杆叉类零件为受力零件,一般承受冲击载荷,因此要求其具有一定的强度。根据不同的工作条件,杆、叉类零件的毛坯种类一般可选用优质炭素结构钢35,45或40Cr等。由于杆类及叉类零件的外形较复杂,自由锻造达不到所需形状,如果在工作中不承受冲击载荷,生产批量也不大,则可以选用灰铸铁或可锻铸铁的铸件毛坯。叉类零件的加工工艺与杆类零件有共同之处。......

2023-06-25

轴类零件的支承轴颈一般与轴承配合,是轴类零件的主要表面,它影响轴的旋转精度与工作状态,通常对其尺寸精度要求较高,为IT5~IT7级。轴类零件的形状精度主要是指支承轴颈的圆度、圆柱度、一般应将其限制在尺寸公差范围内,对精度要求高的轴,应在图样上标注其形状公差。表面淬火一般放在精加工之前,可保证淬火引起的局部变形在精加工中得到纠正。......

2023-06-25

相关推荐