图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。例如,滑动轴承、夹具上的导向套、液压缸等。套类零件结构的特点是:主要表面为同轴度要求较高的内、外旋转表面,壁厚较薄、易变形,端面和轴线要垂直,长度一般大于直径。

套类零件材料一般为钢、铸铁、青铜或黄铜。毛坯的选择与其材料、结构、尺寸等有关,孔径小于20 mm 时,一般选择热轧或冷拉棒料,也可用实心铸件;孔径大于20 mm 时,采用无缝钢管或带孔的铸件或锻件;大批量生产时除采用圆钢、铸件、锻件外,还可用冷挤压或粉末冶金等先进工艺制造。

1.机械加工工艺特点

(1)加工方法的选择。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。

套类零件主要加工面是孔、外圆和端面。定位基准为外圆或孔。外圆按加工精度要求,采用车削和磨削加工。孔的加工方法较复杂,常根据其结构形状、尺寸、长径比、精度和表面粗糙度要求及生产类型等因素,选择钻、扩、铰、镗、拉和磨削等方法加工。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。

(2)保证各表面相互位置精度的方法。

①在一次装夹中完成内外表面及端面的全部加工。这种方法消除了工件的装夹误差,可获得很高的位置精度。但是,此法的工序比较集中,对尺寸较大的套类工件也不便装夹,故多用于尺寸较小轴套的车削加工。

②主要表面加工分在几次装夹中进行,先粗加工外圆并精加工孔,然后以孔为精基准最后精加工外圆。此法所用夹具(心轴)结构简单,制造和装夹误差小,可保证较高的位置精度,生产中应用较多。

③主要表面分在几次装夹中加工,先精加工外圆,然后以外圆为精基准最后精加工孔。此法加工工件装夹迅速可靠,但因一般卡盘装夹误差较大,故加工后工件位置精度较低。

(3)防止变形的工艺措施。

①采用轴向夹紧工件的夹具或在工件上做出辅助凸边,以增加工件刚性。如用径向夹紧,则应使径向夹紧力均匀,可使用过渡套或弹簧套夹紧工件。

②用增大主偏角和采用内外表面同时加工的方法,使径向力减小或相互抵消;将粗、精加工分开,使粗加工产生的变形在精加工中得到纠正。

③为减少热变形引起的误差,精加工时应使工件在轴向或径向能自由伸缩。在粗、精加工之间应使工件充分冷却,合理使用切削液。

④将热处理工序安排在精加工前,以使热处理造成的变形在后续工序加工中得到纠正。

2.衬套(见图4-30)加工工艺过程

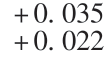

(1)φ28p6 ( )对内孔φ17H6 (

)对内孔φ17H6 ( )轴线A 的径向圆跳动为0.01 mm。

)轴线A 的径向圆跳动为0.01 mm。

(2)端面B、C 对内孔φ17H6 ( )轴线A 的垂直度允差为0.01 mm。

)轴线A 的垂直度允差为0.01 mm。

为满足上述两项要求,镗铰内孔时,应与端面在一次装夹中加工。精车外圆时应以内孔为定位基准,装圆锥心轴,用两顶尖装夹。这样,定位基准与测量基准一致,容易保证图样要求。

(3)衬套材料为ZCuSn5Pb5Zn5,内、外圆直径不大,为便于装夹,毛坯选用棒料。

(4)铜的热膨胀系数比钢大,在加工时应注意热胀冷缩。

(5)衬套每批生产数量为200 件。

图4-30 衬套

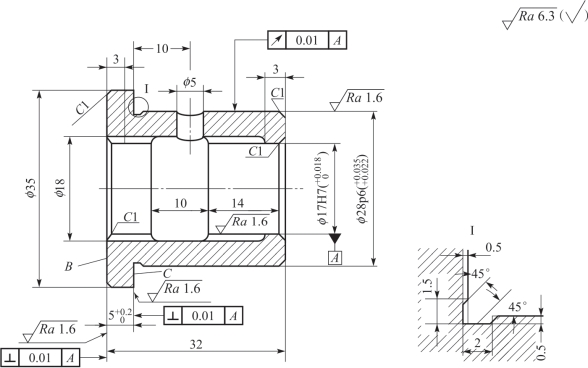

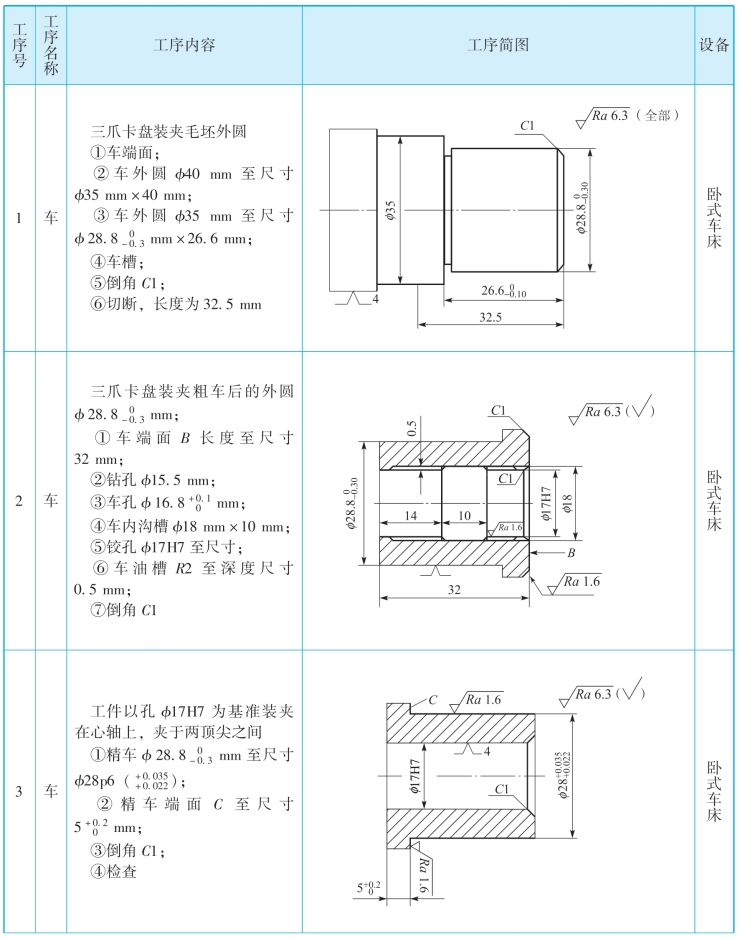

通过对衬套的工艺分析可知:工件主要表面的尺寸精度、相互位置精度要求高,表面粗糙度值较小。再考虑到工件材料性质、生产类型等因素,可采用粗车—精车的工艺来达到要求。衬套加工工艺过程见表4-14。

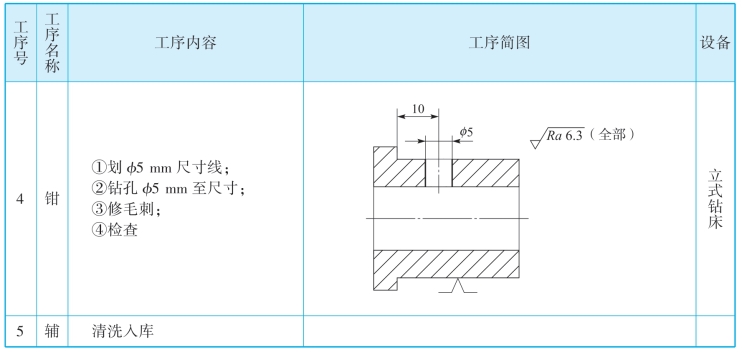

表4-14 衬套加工工艺过程

续表

有关机械制造技术(第2版)的文章

图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

图4-35 轴套类零件零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。......

2023-06-26

零件材料为45 钢,无热处理和硬度要求。表7-1数控加工工艺卡2.平面凸轮零件数控铣削加工工艺分析平面凸轮零件如图7-9所示,本工序数控铣削加工为铣凸轮槽,其他表面已加工,材料为HT200。数控铣削加工工艺分析如下。......

2023-06-29

了解酸奶的加工工艺,掌握酸奶的加工方法。通常制备好的生产(工作)发酵剂应尽快使用,也可保存于 0~5°C的冰箱中待用。具体办法是在少量的原料奶中加入糖加热溶解,过滤后倒入原料奶中混匀即可。装瓶:将酸奶瓶用水浴煮沸消毒 20 min,然后将添加发酵剂的奶分装于酸奶瓶中,每次不能超过容器的 4/5。......

2023-06-15

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

零件的结构工艺性是指所设计的零件在满足使用要求的前提下制造的可行性和经济性。良好的结构工艺性,可以使零件加工容易,节省工时和材料。因此,零件各加工部位的结构工艺性应符合数控加工的特点。对于图2-2所示的零件,其结构工艺性的好坏与被加工轮廓的高低、圆角圆弧半径的大小等因素有关。通常当R<0.2H时,可以判定零件该部位的工艺性不好。图2-2 内槽结构工艺性对比3)铣槽底平面时,槽底圆角半径r不要过大。......

2023-06-26

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

相关推荐