总之,钳工是机械制造企业中不可缺少的一个工种。车工是指操作车床,对工件旋转表面进行切削加工的工种。车削加工的主要工艺内容为车削内外圆柱面、圆锥表面、车端面、切沟槽、切断、车螺纹、钻孔、铰孔、滚花和车成形面等。铣削加工的主要工艺内容为铣削平面、台阶面、沟槽和成形面等。......

2025-09-29

劳动生产率是指工人在单位时间内制造的合格产品的数量或制造单件产品所消耗的劳动时间。劳动生产率是一项综合性的技术经济指标。提高劳动生产率,必须正确处理好质量、生产率和经济性三者之间的关系,应在保证质量的前提下,提高生产率,降低成本。劳动生产率提高的措施很多、涉及产品设计,制造工艺和组织管理等多方面,这里仅就通过缩短单件时间来提高机械加工生产率的工艺途径作一简要分析。

提高劳动生产率的工艺措施可有以下几个方面。

1.缩短基本时间

在大批大量生产时,由于基本时间在单位时间中所占比重较大,因此通过缩短基本时间即可提高生产率。缩短基本时间的主要途径有以下几种。

(1)提高切削用量及增大切削速度、进给量和背吃刀量,都可缩短基本时间,但切削用量的提高受到刀具耐用度和机床功率、工艺系统刚度等方面的制约。随着新型刀具材料的出现,切削速度得到了迅速的提高,目前硬质合金车刀的切削速度可达200 m/min,陶瓷刀具的切削速度达500 m/min。近年来出现的聚晶人造金刚石和聚晶立方氮化硼刀具切削普通钢材的切削速度达900 m/min。

在磨削方面,近年来发展的趋势是高速磨削和强力磨削。国内生产的高速磨床和砂轮磨削速度已达60 m/s,国外已达90~120 m/s;强力磨削的切入深度已达6~12 mm,从而使生产率大大提高。

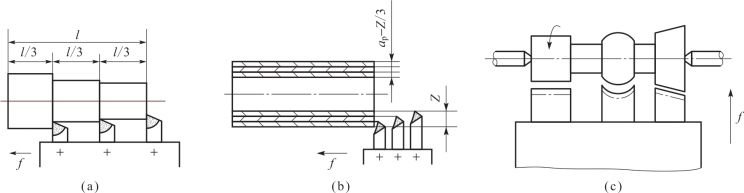

(2)采用多刀同时切削,如图4-23(a)所示,每把车刀实际加工长度只有原来的1/3;如图4-23(b)所示,每把刀的切削余量只有原来的1/3;图4-23(c)所示为用三把刀具对同一工件上不同表面同时进行横向切入法车削。显然,采用多刀同时切削比单刀切削的加工时间大大缩短。

图4-23 多把刀具同时加工几个表面

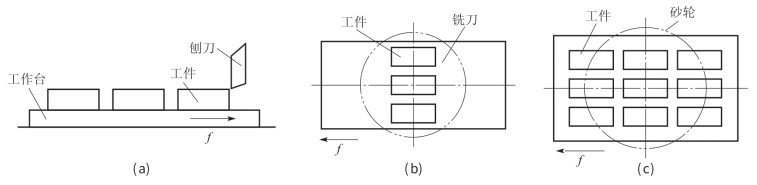

(3)多件加工这种方法是通过减少刀具的切入、切出时间或者使基本时间重合,从而缩短每个零件加工的基本时间来提高生产率。多件加工的方式有以下三种。

①顺序多件加工,即工件顺着走刀方向一个接着一个地安装,如图4-24(a)所示。这种方法减少了刀具切入和切出的时间,也减少了分摊到每一个工件上的辅助时间。

图4-24 多件加工

②平行多件加工,即在一次走刀中同时加工n 个平行排列的工件。加工所需基本时间和加工一个工件相同,所以分摊到每个工件上的基本时间就减少到原来的1/n,其中n 是同时加工的工件数。这种方式常见于铣削和平面磨削,如图4-24(b)所示。(https://www.chuimin.cn)

③平行顺序多件加工。这种方法为顺序多件加工和平行多件加工的综合应用,如图4-24(c)所示。这种方法适用于工件较小、批量较大的情况。

(4)减少加工余量。采用精密铸造、压力铸造、精密锻造等先进工艺提高毛坯制造精度,减少机械加工余量,以缩短基本时间,有时甚至无须再进行机械加工,这样可以大幅度提高生产效率。

2.缩短辅助时间

辅助时间在单件时间中也占有较大比重,尤其是在大幅度提高切削用量之后,基本时间显著减少,辅助时间所占比重就更高。此时采取措施缩减辅助时间就成为提高生产率的重要方向。缩短辅助时间有两种不同的途径,一是使辅助动作实现机械化和自动化,从而直接缩减辅助时间;二是使辅助时间与基本时间重合,间接缩短辅助时间。

(1)直接缩减辅助时间。采用专用夹具装夹工件,工件在装夹中不需要找正,可缩短装卸工件的时间。大批大量生产时,广泛采用高效气动、液动夹具来缩短装卸工件的时间。单件小批量生产中,由于受专用夹具制造成本的限制,为缩短装卸工件的时间,可采用组合夹具及可调夹具。

此外,为减小加工中停机测量的辅助时间,可采用主动检测装置或数字显示装置在加工过程中进行实时测量,以减少加工中需要的测量时间。主动检测装置能在加工过程中测量加工表面的实际尺寸,并根据测量结果自动对机床进行调整和工作循环控制,如磨削自动测量装置。数显装置能把加工过程或机床调整过程中机床运动的移动量或角位移连续精确地显示出来,这些都大大节省了停机测量的辅助时间。

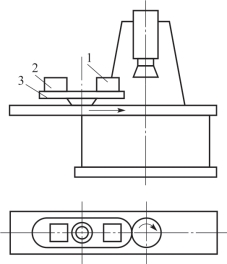

(2)间接缩短辅助时间。为了使辅助时间和基本时间全部或部分地重合,可采用多工位夹具和连续加工的方法,图4-25所示为立式铣床上采用双工位夹具工作的实例。加工工件1 时,工人在工作台的另一端装上工件2;工件1 加工完成后,工作台快速退回原处,工人将夹具转180°即可加工另一工件2。

图4-25 双工位夹具

1.2—工件;3—双工位夹具

3.缩短布置工作地时间

布置工作地时间,大部分消耗在更换刀具上,因此必须减少换刀次数并缩减每次换刀所需的时间。提高刀具的耐用度可减少换刀次数;而换刀时间的减少,则主要通过改进刀具的安装方法和采用装刀夹具来实现。如采用各种快换刀夹、刀具微调机构、专用对刀样板或对刀样件以及自动换刀装置等,以减少刀具的装卸和对刀所需时间。例如,在车床和铣床上采用可转位硬质合金刀片刀具,既减少了换刀次数,又可减少刀具装卸、对刀和刃磨的时间。

4.缩短准备与终结时间

缩短准备与终结时间的途径有二:第一,扩大产品生产批量,以相对减少分摊到每个零件上的准备与终结时间;第二,直接减少准备与终结时间。扩大产品生产批量,可以通过零件标准化和通用化实现,并可采用成组技术组织生产。

相关文章

总之,钳工是机械制造企业中不可缺少的一个工种。车工是指操作车床,对工件旋转表面进行切削加工的工种。车削加工的主要工艺内容为车削内外圆柱面、圆锥表面、车端面、切沟槽、切断、车螺纹、钻孔、铰孔、滚花和车成形面等。铣削加工的主要工艺内容为铣削平面、台阶面、沟槽和成形面等。......

2025-09-29

加工精度包括如下三个方面。其回转运动精度是机床主要精度指标之一,主轴回转误差主要影响零件加工表面的几何形状精度、位置精度和表面粗糙度。事实上,数控车床导轨在水平面和垂直面内的几何误差对加工精度的影响程度是不一样的。刀具误差对加工精度的影响,因刀具的种类、材料等的不同而异。......

2025-09-29

机械加工后,零件实际几何参数与理想零件相符合的程度称为加工精度。这是人为地制造一种误差,去抵消另一种原始误差,从而达到加工精度的目的。用刀具的相应尺寸来保证加工表面的尺寸精度。加工工件时,获得形状精度的方法有下列三种。常见的滚齿、插齿等齿轮加工方法均属展成法。......

2025-09-29

为了提高和保证加工精度,可以通过采取一定的工艺措施和其他方法来减少或消除这些误差对加工精度的影响。图3-18 刀具转位误差的转移5.就地加工法有些零件或产品的精度在加工和装配中难以达到或者根本不可能,如果采用就地加工法,就有可能很快地解决看似非常困难的精度问题。......

2025-09-29

本部分仅介绍机械加工工艺过程及机械加工工艺规程的基本概念。用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量,使之成为产品零件的工艺过程,称为零件的机械加工工艺过程。确定合理的机械加工工艺过程后,以文字形式形成施工的技术文件,即为机械加工工艺规程。机械加工工艺过程由若干个工序组成,而每一个工序又可细分为安装、工位、工步和进给等。......

2025-09-29

图4-11 正确与错误的轴下切面a)错误 b)正确表面机械加工是另外一种表面预处理方法,常通过车削或磨削来完成。在热喷涂技术中,经常采用的表面机械加工方法有下切、开槽和平面布钉三种。将这道焊层机械加工成3.2mm的最小的肩,肩的直径应比轴的最后精加工尺寸大一些。3)使涂层生成起伏叠层,以控制内应力。......

2025-09-29

表示已加工表面的微观几何形状误差。表面波度尚无国家标准。指工件经机械加工后表面层的强度、硬度有提高的现象,也称为表面层的冷硬或强化。对零件使用性能的影响大小取决于加工表面层残余应力的方向、大小和分布状况。3)切削液对加工表面粗糙度有明显的影响。2)采用人工时效的方法消除表面残余应力。......

2025-09-29

相关推荐