不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。表6-8 各种钢材及铸铁的火焰加热温度5.齿轮火焰淬火的检验与畸变情况小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。图6-5 齿轮火焰淬火喷嘴结构表6-10 齿轮火焰淬火工艺实例......

2023-06-29

1.剃齿

剃齿是齿轮齿形精加工方法之一,剃齿精度一般可达6~7 级,齿面粗糙度Ra 值为0.2~0.8 μm。剃齿的生产率很高,剃削一个中等尺寸的齿轮通常为2~4 min。因此,剃齿工艺广泛用于成批和大量生产中未经淬火的精度较高的齿轮。

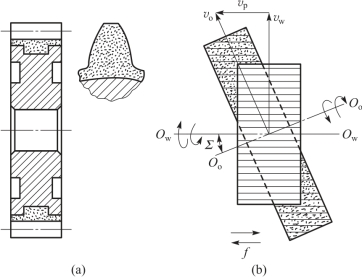

(1)剃齿原理。剃齿是根据一对轴线交叉的螺旋齿轮啮合中,沿齿向存在相对滑动而建立的一种加工方法,如图3-109所示,齿轮Ⅰ为螺旋角等于β1 的左旋齿轮,齿轮Ⅱ为一螺旋角等于β2 的右旋齿轮,两轮的轴交角为ε。设Ⅰ轮为主动轮,当其带动Ⅱ轮旋转时,两者在啮合点P 的圆周速度分别为υ1 和υ2,圆周速度υ1 和υ2 都可分解成齿轮的法向分量(υ1n和υ2n),由于啮合中法向分量必须相等(υ1n=υ2n)且υ1 和υ2 间又有一夹角,故两个切向分量不等,齿面间逐渐产生相对滑动。

如将主动轮换成盘形剃齿刀,它类似一个螺旋齿轮,在表面上插有许多小槽,形成切削刃和容屑槽,如图3-109(b)所示,当剃齿刀和被切齿轮啮合时,利用齿面间的相对滑动,梳形刀刃在齿轮的齿面上即切下微细的切屑,如图3-109(c)所示,切削速度就是齿面间滑动速度υp,ε 角越大,切削速度越高。

图3-109 剃齿原理

综上所述,用圆盘剃齿刀剃齿的过程是剃齿刀与被剃齿轮在轮齿双面紧密啮合的自由展成运动中,实现微细切削的过程。剃齿的基本条件是剃齿刀与齿轮轴线必须构成轴交角,剃齿的基本运动是剃齿刀的高速正反转。

剃齿过程中还需要其他一些运动,这些运动与采用的剃齿方法有关,常用剃齿加工方法有轴向剃齿法、对角剃齿法和切向剃齿法。

(2)剃齿加工质量。剃齿是一种利用剃齿刀与被剃齿轮做自由啮合进行展成加工的方法。剃齿刀与被剃齿轮之间没有强制性的啮合运动,所以剃齿对齿轮运动精度提高不多。但对工作平稳性精度和接触精度都有较大的提高,并且能显著地改善齿轮表面的表面粗糙度。

(3)保证剃齿质量应注意的问题。

①剃齿前齿轮的材料。剃前齿轮硬度在HRC20~30 范围时,剃齿刀校正误差能力最强。如果齿轮材质不均匀,会引起滑刀或啃刀,影响剃齿的齿形及表面粗糙度。

②剃齿前齿轮的精度。剃齿是一种高生产率的精加工方法,因此剃齿前齿轮应具有较高的加工精度,通常剃齿后的精度只能较剃齿前提高一级,但对齿轮公法线变动不能修正。

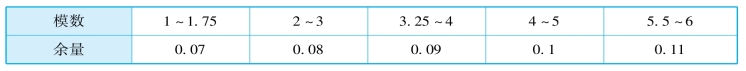

③剃齿余量。剃齿余量的大小,对剃齿质量和生产率均有较大的影响,选择时可参考表3-27。

表3-27 剃齿余量 mm

(4)剃齿刀的选用。剃齿刀分为通用和专用两类。无特殊要求时,尽量选用通用剃齿刀,剃齿刀的制造精度分A、B 两级,分别用于加工6~7 级齿轮;剃齿刀的分度圆螺旋角有5°、10°和15°三种,其中5°和15°应用最广。15°多用于加工直齿圆柱齿轮;5°多用于加工斜齿轮和多联齿轮中的小齿轮。剃制斜齿轮时的轴交角不宜超过10°~20°,否则效果不好。

(5)齿轮的装夹。剃齿时,被剃齿轮通常装夹在心轴上,常见的两种剃齿心轴如图3-110所示。

图3-110 剃齿心轴

(a)螺帽心轴;(b)套式心轴

2.珩齿

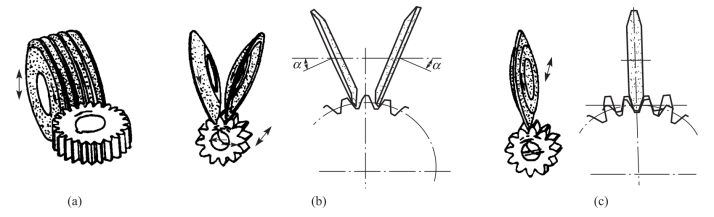

(1)珩齿原理与特点。珩齿是对热处理后的齿轮进行光整加工的方法。珩齿的运动关系及所用机床和剃齿相同,不同的是珩齿所用的刀具(珩轮)是含有磨料的塑料螺旋齿轮,如图3-111(a)所示。切削是在珩轮与齿轮的“自由啮合”过程中,靠齿面间的压力和相对滑动来进行的,如图3-111(b)所示。

图3-111 珩齿原理

珩齿与剃齿相比较,有以下特点。

①珩齿后齿面表面质量好。珩齿砂轮磨粒的粒度细,因此珩磨过程实际上为一低速磨削、研磨、抛光的综合过程,齿面不会产生烧伤和裂纹。

②珩齿后齿面的粗糙度值减小。珩轮齿面上均匀密布着磨粒,珩齿后齿面切痕很细,且产生交叉网纹,使齿面粗糙度值明显减小。

③珩齿修正误差能力低。因珩轮本身有一定弹性,故不能在珩齿过程中强行切除误差部分的金属,所以珩齿修正能力不如剃齿。

(2)珩齿方式。珩齿时,珩轮与工件齿面间需施加一定压力。按照施加压力方法不同,珩齿方法分为定隙珩齿、变压珩齿、定压珩齿三种。

(3)珩齿的应用。由于珩齿修正误差能力差,目前珩齿主要用于去除热处理后的氧化皮及毛刺,使表面粗糙度Ra 值从1.6 μm 左右下降至0.4 μm 以下,为了保证齿轮的精度要求,必须提高珩前的加工精度和减少热处理变形。因此,珩前加工多采用剃齿,如果磨齿后还需进一步降低表面粗糙度,也可采用珩齿使齿面粗糙度Ra 值进一步降低到0.1 μm。

珩齿由于具有齿面粗糙度小、效率高、成本低、设备简单、操作方便等一系列优点,所以是一种很好的齿轮光整加工方法,一般可加工6~8 级精度的齿轮。

3.磨齿

磨齿是现有齿轮加工方法中加工精度最高的一种方法,磨齿精度可达3 级,表面粗糙度Ra 值为0.2~0.8 μm,磨齿对磨前齿轮误差或热处理变形具有较强的修正能力,但磨齿后齿轮的齿形、齿距和齿间仍会产生一些误差。对于硬齿面的高精度齿轮,磨齿是目前唯一能够采用的工艺。磨齿最大的缺点是生产率低,加工成本较高。

(1)磨齿的原理和方法。磨齿和切齿一样有成形法和展成法两大类。成形法是一种用成形砂轮磨齿的方法,生产率比展成法高,但由于砂轮修整比较费时,砂轮磨损后会产生齿形误差等使它的使用受到限制,但成形法是磨内齿的唯一方法。

生产中多采用展成法磨齿,展成法是利用齿轮和齿条啮合原理进行加工的方法。这种方法是将砂轮的工作面构成假想齿条的单侧或双侧表面,在砂轮与工件啮合运动中,砂轮的磨削平面包络出齿轮的渐开线齿面,根据所用砂轮形状不同,可采用以下几种磨齿机(见图3-112)进行磨削。

图3-112(a)所示为蜗杆砂轮磨齿机工作原理,其工作原理与滚齿机相似。该机床生产效率高,但砂轮修整困难,加工齿轮精度一般在5~6 级,适用于中小模数齿轮的成批和大量生产。

图3-112(b)所示为碟形砂轮磨齿机的工作原理。碟形砂轮磨齿机是用两个碟形砂轮代替假想齿条的两个齿侧面。磨削时,工件一方面转动,同时做直线移动,如同齿轮在齿条上滚动。每磨完一齿后,工件还需分度。此机床加工精度较高,可磨出5 级以上齿轮,是各类磨齿精度最高的一种,缺点是砂轮刚性差,磨削用量受到限制,所以生产率较低。

图3-112 展成法磨齿工作原理

图3-112(c)所示为锥形砂轮磨齿机工作原理。它是用锥形砂轮的侧面来形成假想齿条的一个齿侧来磨削齿轮,其展成运动与碟形砂轮磨齿机相同。锥形砂轮磨齿机的生产率较碟形砂轮磨齿机的高,这主要是锥形砂轮刚性较高,可选较大磨削用量,其主要缺点是砂轮形状不易修整准确,磨损较快且不均匀,因而加工精度较低。

根据砂轮形状不同,展成法磨齿可分为碟形砂轮磨齿、大平面砂轮磨齿、锥面砂轮磨齿和蜗杆砂轮磨齿等四种方法。

(2)磨齿中的几个工艺问题。

①砂轮的选择。磨齿砂轮的选择对磨齿质量和生产率均有较大的影响,由于所磨齿轮材料多为淬硬的碳素钢或合金钢,故砂轮磨料一般采用白刚玉,砂轮粒度和硬度的选择较复杂。对于碟形砂轮和大平面砂轮,磨齿时由于散热条件及刚性均较差,故粒度应较粗(一般为46 号~60 号)、硬度应较软(一般为R1~ZR1);锥面砂轮刚性较好,磨齿时可湿磨,散热条件较好,故粒度号较细(60~80 号),硬度也稍硬(R2~Z1);蜗杆砂轮因磨削时展成速度较快,故粒度要细一些,当m=1~5 mm 时砂轮粒度为80~180 号,硬度为ZR1~R1,且模数越小,粒度越细,硬度越硬。砂轮黏结剂一般均为陶瓷黏结剂。

②磨齿余量。磨齿余量的大小直接影响磨齿效率和质量。磨齿余量的大小主要取决于齿轮尺寸、磨齿前加工精度和热处理变形,高频淬火变形小,磨齿余量小,渗碳淬火变形大,磨齿余量应大些。对于中等尺寸的淬火齿轮,一般取0.3 mm 左右。

③磨齿时切削用量的选择。

磨齿的切削用量包括磨削速度、磨削深度、纵向进给量和展成进给量等。磨削速度一般为30 m/s。磨削深度指一次磨削中齿面法向切入的深度,粗磨时可大,精磨时要小,碟形和大平面砂轮磨齿时较小(一般粗磨0.02~0.05 mm,精磨0.01~0.02 mm)。纵向进给量指砂轮沿工件轴向的进给量,碟形砂轮磨齿时粗进给为3~8 mm/双行程,精进给为1~2 mm/双行程;蜗杆砂轮磨齿时为0.5~2 mm/r。

有关机械制造技术(第2版)的文章

不同材料的火焰淬火温度要比一般普通淬火温度高20~30℃。表6-8 各种钢材及铸铁的火焰加热温度5.齿轮火焰淬火的检验与畸变情况小齿轮整体加热者可用酸浸法检查其硬化层与显微组织,并进行硬度检查及尺寸检查。图6-5 齿轮火焰淬火喷嘴结构表6-10 齿轮火焰淬火工艺实例......

2023-06-29

导致根部未熔合或未焊透;产生的原因是:夹具或电子枪运行机构的精度偏差;电子束与接缝对中偏差;齿轮自身的剩磁或者电子束焊过程中形成的热电磁效应,导致电子束偏离接缝,形成根部未熔合缺陷。4)齿轮两组件焊前应严格进行清理、去除氧化物、油脂等。5)焊前预热,或采用扫描电子束焊,防止焊接裂纹。6)齿轮组合件焊后做整体热处理或表面渗碳处理,降低焊接残余应力,提高表面硬度。表4-2-3 大型推进齿轮电子束焊焊接参数......

2023-06-26

在齿轮的齿坯上加工出渐开线齿形的方法很多,从加工原理上可将其分为成形法和展成法两种。展成法是应用齿轮啮合原理来进行加工的,用这种方法加工出来的齿形轮廓是刀具切削刃运动轨迹的包络线。图3-98展成法工作原理图1—刀齿切削线;2—刀刃包络线;A—刀具运动方向;B—工件旋转方向表3-20常见的齿形切削加工方法......

2023-06-29

半精车的公差等级为IT10~IT9,表面粗糙度Ra为6.3~3.2 μm;精车的公差等级为IT8~IT7,表面粗糙度Ra为1.6~0.8 μm。在选择切削速度时,精车一般有高速精车和低速精车。......

2023-06-24

机车齿轮的材料大致可分为调质钢、渗氮钢及渗碳钢三大类。大连机车车辆有限公司采用17CrNiMo6钢制造的HXD5型大功率机车牵引齿轮,并经渗碳淬火。一般机床齿轮常用钢材及其热处理工艺见表1-22。表1-22 一般机床齿轮常用钢材及其热处理工艺7.航空齿轮用钢及其热处理航空齿轮是用来传递动力和改变运行速度的,因此在功率传递机构如减速器中,需要使用各种形式的齿轮。部分齿轮钢采用优质渗氮钢进行渗氮热处理。......

2023-06-29

由此,便可求出标准齿轮避免根切的最少齿数。在加工齿数少于zmin的齿轮时,只要将刀具由加工标准齿轮的位置沿径向外移一段距离后,加工出的齿轮便不会发生根切,这种加工方法便称为展成法变位加工。......

2023-06-25

图3-113公法线长度测量公法线长度测量是保证齿侧间隙的有效办法,其优点是测量简便、精确度高、Wk值不受齿轮外径的影响,因而得到广泛应用,既适用于单件小批量生产,也适用于大批量生产。齿厚测量法是保证齿侧间隙的单齿测量法,在生产中应用方便。其缺点是测量齿轮有齿顶圆直径误差的影响,因此要根据齿轮实际齿顶圆直径尺寸来决定弦齿高h。......

2023-06-29

为了分析齿轮各种误差的性质、规律以及对传动精度的影响,将齿轮的加工误差按不同规律分类。齿轮加工过程中,几何偏心和运动偏心所产生的误差均属于长周期误差。图7-5齿轮的周期性偏差2.按齿轮误差的方向分按齿轮误差的方向分为径向误差、切向误差、轴向误差和展成面误差。展成面误差是指切齿刀具展成面的误差。......

2023-06-15

相关推荐