过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

滚齿是齿形加工中生产率较高、应用广泛的一种加工方法。滚齿有较好的加工工艺性,可用来进行齿轮齿形的粗加工,也可用作精加工,对于8~9 级精度的齿形,滚齿可直接获得。在滚齿机上滚切齿轮,根据齿轮模数大小及精度可一次切削至所需齿深,也可分几次切削,应按切削用量选择原则合理地分配粗切和精切的背吃刀量ap。滚齿加工时,工件和滚刀的安装十分重要,必须引起充分重视。

1.滚切直齿圆柱齿轮

滚切直齿圆柱齿轮时,可分以下几个步骤进行。

(1)计算各套配换齿轮。根据滚齿机主运动传动链、展成运动传动链和轴向进给传动链分别计算滚刀速度配换齿轮、分齿配换齿轮、轴向进给配换齿轮,或查有关资料确定以上参数。

(2)安装滚刀。刀具安装得正确与否,将决定被切削齿轮加工精度的高低,因此安装滚刀是一项十分重要的工作。

滚刀的校正和调整顺序如下。

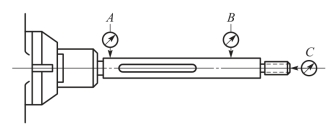

图3-103 校正滚刀刀轴

①滚刀刀轴的校正。应仔细校正刀轴的径向跳动与轴向跳动,如图3-103所示滚刀刀轴的精度要求可参考表3-25,滚刀装到刀轴上需校正两边凸台的径向圆跳动,尽可能使其同步,即两端径向圆跳动的最高点在同一方向,这样就能保证滚刀对刀轴的倾斜度最小、对加工齿形的误差最小,一般加工7、8、9 级齿轮,误差分别为0.01~0.03 mm。

表3-25 滚刀刀轴校正精度

②对中心。如果滚刀与齿坯的中心没有对准,会使滚切出来的齿形不对称,产生歪斜,如生产实际中,滚刀对中方法常用的有以下两种。

一种是对精度8 级以下的齿轮,可采用试切法(见图3-104),根据试切的刀痕观察是否对称,如不对称,将刀转动一个角度,再试切调整至对称。

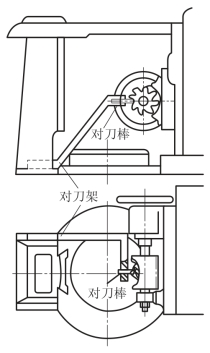

另一种可采用对刀架对中,如图3-105所示。在加工齿轮精度7 级以上时,要采用此方法。选用和滚刀模数相对应的对刀棒放在对刀架的中心孔中,并紧塞在滚刀齿槽内,调整滚刀轴向位置,使对刀棒与刀槽两侧都贴紧即可。

图3-104 滚刀试切对中

图3-105 用对刀架对中心

③按滚刀螺旋升角扳转刀架。滚切齿轮时,滚刀与齿坯两轴线间的相互位置相当于两螺旋齿轮相啮合时轴线间的相互位置,滚刀的安装角必须使滚刀的螺旋线方向准确地与被加工齿轮的轮齿方向一致。图3-106表示了滚切直齿圆柱齿轮时,滚刀与被加工齿轮间安装角度的关系。按图3-106所示,可根据滚刀螺旋升角扳转刀架,旋转角度可从刀架刻度盘及副尺上读出。

图3-106 滚切直齿圆柱齿轮时滚刀安装角度

ω—滚刀旋升角;δ—滚刀安装角;A—刀架沿工件轴向直线移动;B11+B12—展成运动

(3)安装齿坯。齿坯的装夹精度及安装歪斜度除影响齿轮的径向误差外,还会影响齿向误差,因此在安装齿坯时应高度重视。

在滚齿机上加工齿轮时,工件的定位有两种方式。

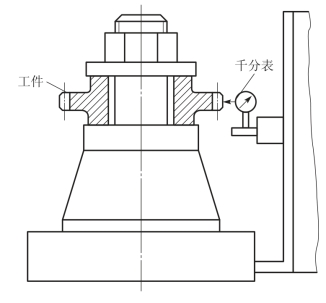

①以工件的内孔和端面作为定位基准,如图3-107所示。工件的内孔套在专用的心轴上,端面靠紧支承元件,然后用螺母压紧。这种装夹方式生产效率高,但要求工件具有较高的齿坯精度并采用专用的心轴。一般专用心轴制作精度高,成本高,故适合大量生产。心轴安装时,可根据表3-26所列的要求,按图3-107所示部位检查A、B、C 三点的跳动量,A、B 之间的距离为150 mm。

图3-107 心轴找正

表3-26 心轴找正要求 mm

②以外圆和端面定位,找正方法如图3-108所示,采用这种方法每个工件均需找正,故适用于单件小批量生产,加工精度取决于齿坯本身精度及找正的程度。

图3-108 外圆找正

滚齿时,滚刀在齿轮径向的切深在理论上应等于全齿高(标准齿轮为2.25 m),但由于存在齿坯外圆误差及刀齿齿厚变化等,生产实际中并不以全齿高作为径向进刀的主要依据,而一般都通过测量公法线长度或弦齿厚来控制径向切深。通常分粗切和精切二次走刀,第一次切出全齿的绝大部分,经测量工件公法线长度或弦齿厚后,再决定第二次切削的径向进刀量,以达到设计要求。有关计算公式可查有关资料。

滚切斜齿圆柱齿轮与滚切直齿圆柱齿轮有很多相同之处,其不同之处是斜齿轮的导线是一条螺旋线,因而加工步骤不同。

有关机械制造技术(第2版)的文章

过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

这一系统在加工汽车末级传动齿轮、大型载重齿轮、汽车小齿轮及行星齿轮时效果均很理想,使生产成本降低40%。表4-16是干式滚齿和湿式滚齿的比较。表4-17是美国福特公司某工厂加工汽车转向齿轮时几种工艺方案的比较。......

2023-06-25

为了提高和保证加工精度,可以通过采取一定的工艺措施和其他方法来减少或消除这些误差对加工精度的影响。图3-18 刀具转位误差的转移5.就地加工法有些零件或产品的精度在加工和装配中难以达到或者根本不可能,如果采用就地加工法,就有可能很快地解决看似非常困难的精度问题。......

2023-06-25

机械加工后,零件实际几何参数与理想零件相符合的程度称为加工精度。这是人为地制造一种误差,去抵消另一种原始误差,从而达到加工精度的目的。用刀具的相应尺寸来保证加工表面的尺寸精度。加工工件时,获得形状精度的方法有下列三种。常见的滚齿、插齿等齿轮加工方法均属展成法。......

2023-06-28

保证和提高加工精度的方法,大致可概括为以下几种:减小原始误差法、补偿原始误差法、转移原始误差法、均分原始误差法、均化原始误差法、“就地加工”法。当原始误差是负值时人为误差就取正值,反之则取负值,并尽量使两者大小相等;或者利用一种原始误差去抵消另一种原始误差,也是尽量使两者大小相等、方向相反,从而达到减少加工误差、提高加工精度的目的。就地加工法在机械零件加工中常用来作为保证零件加工精度的有效措施。......

2023-06-29

加工精度包括如下三个方面。其回转运动精度是机床主要精度指标之一,主轴回转误差主要影响零件加工表面的几何形状精度、位置精度和表面粗糙度。事实上,数控车床导轨在水平面和垂直面内的几何误差对加工精度的影响程度是不一样的。刀具误差对加工精度的影响,因刀具的种类、材料等的不同而异。......

2023-06-26

镗削适合于箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系的加工。内圆磨削的尺寸精度可达到IT6~IT7 级,表面粗糙度可达Ra0.2~0.8 μm。内圆表面的各种加工方案及其所能达到的经济加工精度和表面粗糙度如表3-11所示。......

2023-06-29

由此,便可求出标准齿轮避免根切的最少齿数。在加工齿数少于zmin的齿轮时,只要将刀具由加工标准齿轮的位置沿径向外移一段距离后,加工出的齿轮便不会发生根切,这种加工方法便称为展成法变位加工。......

2023-06-25

相关推荐