在齿轮的齿坯上加工出渐开线齿形的方法很多,从加工原理上可将其分为成形法和展成法两种。展成法是应用齿轮啮合原理来进行加工的,用这种方法加工出来的齿形轮廓是刀具切削刃运动轨迹的包络线。图3-98展成法工作原理图1—刀齿切削线;2—刀刃包络线;A—刀具运动方向;B—工件旋转方向表3-20常见的齿形切削加工方法......

2023-06-29

1.圆柱直齿轮的铣削

在铣床上加工直齿圆柱齿轮是利用成形铣刀铣削,加工精度较低,一般能达到9 级精度,只适合于加工精度要求不高的单件生产。通常在卧式铣床上利用分度头进行加工。

铣削直齿圆柱齿轮的步骤如下。

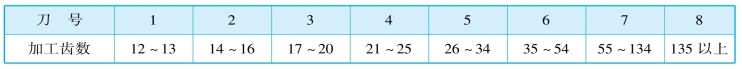

(1)铣刀的选择及安装。铣直齿圆柱齿轮选择铣刀时,只要知道齿轮模数及齿数,从表3-23中选择刀号就行了。标准盘铣刀的模数、压力角和加工的齿数范围都标记在铣刀的端面上。在把铣刀安装在刀杆上时,检查铣刀的偏摆情况,必要时可稍转动刀杆垫圈来加以调整。

表3-23 齿轮盘铣刀加工齿数范围和刀号

(2)检查齿坯的外径是否合乎要求。因为铣齿深度是以顶圆为基准的,如顶圆过大,铣出的齿形就厚;顶圆过小,铣出的齿形就薄。所以加工前应测量齿坯的外径,同时检查孔径尺寸。

(3)齿坯装夹与找正。将工件装夹在专用心轴上,套入垫圈,旋上螺母,然后将心轴装上鸡心夹头,安装在两顶尖间。应检查和调整工件轴心与纵向进给的平行度及分度头与主轴的同轴度。

(4)计算并调整分度头。分度头简单分度计算公式

n=40/z

式中 n——分度头手柄转数;

z——被铣齿轮齿数。

(5)对中。使铣刀齿形的对称线对准齿坯中心的方法通常有以下几种。

①齿坯安装前,调整铣床工作台及分度头后顶尖的尖锋和铣刀的对称线对准。

②利用切痕对中心。

③划线对刀法,铣刀和齿坯安装后,在齿坯顶圆上将划线盘的针尖调到与分度头中心同高度并划出中心线,然后摇分度头,使工件转动90°,再使铣刀齿形对称线对准工件的中心线。

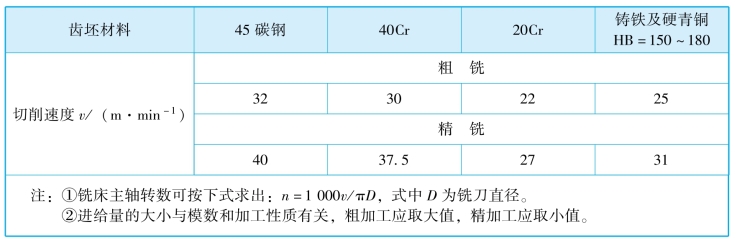

(6)选择铣削用量。铣削速度的大小与齿坯材料有关,当用高速钢铣刀切削齿轮时,可参照表3-24选取。

表3-24 铣直齿轮的切削速度表

(7)粗铣和精铣齿槽,当m<2.5 且精度要求较低时,在X6132 铣床上一次铣出全齿深(切深t=2.25 mm),对于大模数要分两次以上铣出。

由于每种刀号的齿轮铣刀,刀齿形状均按所加工齿数范围中的最小齿数设计,所以加工该范围内其他齿数的齿轮时会有一定齿形误差产生,获得的只能是近似齿形。另外,因分度头的分度误差,故会导致齿形厚薄不匀。又因铣一槽需分度一次,辅助时间长,加工生产率很低,所以成形法一般用于缺乏专用齿轮机床时的单件小批量生产,加工精度为IT9~IT12级、表面粗糙度值为Ra 3.2~6.3 μm 的圆柱齿轮。

2.斜齿圆柱齿轮铣削

斜齿圆柱齿轮铣削与圆柱直齿轮的铣削相比有其特殊点。

(1)铣刀的选择。为了铣出螺旋齿槽,铣刀铣削方向要和螺旋槽方向一致,即铣刀的刀刃形状和斜齿轮的法面齿形一样。这个法面齿形相当于齿数为z当的直齿轮齿形,即

z当=z/cos3β

式中 z——斜齿轮的齿数;

β——斜齿轮的螺旋角;

z当——与齿数为z 的斜齿轮法向齿形相当的直齿轮齿数即当量齿数。

因此,铣斜齿轮时铣刀要按当量齿数z当从表3-23中选取刀号。

(2)铣床工作台扳转β 角。铣刀对中按加工直齿轮对中完成后,将工作台转一个螺旋角β。它的方向由斜齿轮螺旋角β 方向来决定,左旋齿按顺时针扳转β 角,右旋齿按逆时针方向扳转。

(3)铣螺旋槽的挂轮计算与安装。为保证铣削中,齿坯转一圈,工作台沿轴向移动一个导程T,必须正确选择挂轮。

计算公式如下

![]()

式中 a,b,c,d——挂轮齿数;

T——斜齿导程;

P——丝杠导程。

实践证明,铣床传动路线中的间隙对齿轮加工精度影响很大。为了消除铣床纵向进给丝杠与螺母之间间隙的影响,要采用逆铣法;为了消除分度头中分度蜗杆蜗轮传动间隙,铣削前要通过转动分度盘后的螺母,调整蜗杆的轴向间隙和通过转动蜗杆间隙螺母调整蜗杆的径向间隙,一直到分度手柄正反转时没有空转为止。

有关机械制造技术(第2版)的文章

在齿轮的齿坯上加工出渐开线齿形的方法很多,从加工原理上可将其分为成形法和展成法两种。展成法是应用齿轮啮合原理来进行加工的,用这种方法加工出来的齿形轮廓是刀具切削刃运动轨迹的包络线。图3-98展成法工作原理图1—刀齿切削线;2—刀刃包络线;A—刀具运动方向;B—工件旋转方向表3-20常见的齿形切削加工方法......

2023-06-29

铣削加工的主要内容如图3-78所示。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。指平行于工作平面测量的切削层中最大的尺寸。......

2023-06-29

螺纹的加工方法很多,经常使用的有车削、套螺纹、攻螺纹、铣削、磨削和滚压加工,具体应根据螺纹的类别、精度及零件的结构与生产类型选择适用的加工方法。车削时只用中溜板横向进给,在几次行程后,将螺纹车到所需的尺寸和表面粗糙度,这种方法叫作直进法,适用于P<3 mm 的三角形螺纹的粗、精车。在车床上用板牙套螺纹的方法。套筒4 上有一条长槽,长槽内由销钉3 插入工具体2 中,防止套螺纹时转动。......

2023-06-29

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

近年来,CBN刀具在珠光体灰铸铁发动机缸体的平面铣削加工中表现出了优良的特性。干铣削Al-Si10Mg材料时的主要问题是刀具使用寿命短,加工表面质量差。试验表明,应用高压水喷射进行亚干铣削加工,可大大降低切削力,并明显地改善了加工工件的表面粗糙度。......

2023-06-25

表6-3 铣削参数图6-7 立式整体铣刀磨损曲线图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。......

2023-06-27

右击“Pocketing.5”对话框(一)中的底面感应区,系统弹出图2.46所示的快捷菜单,确认和命令已经被选中。进入“进给率”选项卡。在“Pocketing.5”对话框(一)的下拉列表中选择选项。在“Pocketing.5”对话框(一)中单击“Tool Path Replay”按钮,系统弹出“Pocketing.5”对话框(二),且在图形区显示刀路轨迹。Stage2.型腔铣削(六)在“Pocketing.5”节点下插入型腔铣削(六),参数采用型腔铣削(五)的设置,刀路轨迹如图2.51所示。......

2023-06-30

1)取后刀面磨损量为0.5mm作为铣刀的磨钝标准,使实验工作在刀具的正常磨损阶段进行。2)取表8-4中的进给量、铣削深度和铣削宽度,分别在5~7种铣削速度下进行铣削,然后用模拟的方法得到铣削温度。4)实验数据的处理。由图可知,用YG8铣削沉淀硬化不锈钢时,不同进给量的铣削表面积相对磨损最小值所对应的铣削温度值在268~280℃之间。如果取平均值,则可认为用YG8铣削沉淀硬化不锈钢的最佳铣削温度为274℃。......

2023-06-27

相关推荐