根据肌肉的结构和功能,可将肌肉分为骨骼肌、心肌和平滑肌三种类型。与人体运动关系最密切的是骨骼肌。骨骼肌有丰富的血管,特别是毛细血管数量多,但安静时肌肉中毛细血管并不是全部开放的,一般每平方毫米只有100条毛细血管开放;在运动时开放的毛细血管数量增多,每平方毫米可以有3000条毛细血管开放,这有利于运动中血液的供应和肌肉中代谢产物的清除。运动单位是骨骼肌的基本机能单位。......

2023-11-22

1.平面磨床

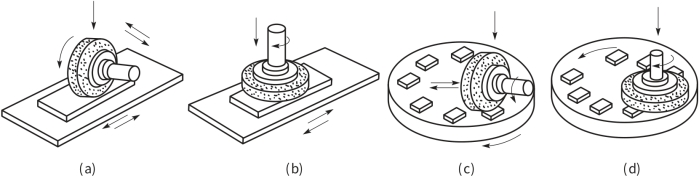

平面磨床主要用于磨削各种工件上的平面。常用的平面磨床按其砂轮轴线的位置和工作台的结构特点,可分为卧轴矩台平面磨床、卧轴圆台平面磨床、立轴矩台平面磨床、立轴圆台平面磨床等几种类型(见图3-89)。其中图3-89(a)和(c)所示为磨床用砂轮的周边磨削,图3-89(b)和(d)所示为磨床用砂轮的端面磨削。

图3-89 平面磨床的几种类型及其磨削运动

(a)卧轴矩台平面磨床;(b)立轴矩台平面磨床;(c)卧轴圆台平面磨床;(d)立轴圆台平面磨床

周边磨削时,砂轮与工件的接触面积小,磨削力小,排屑及冷却条件好,工件受热变形小,且砂轮磨损均匀,所以加工精度较高。但砂轮主轴承刚性较差,只能采用较小的磨削用量,生产率较低,故常用于精密和磨削较薄的工件。

端面磨削时,砂轮与工件的接触面积大,同时参加磨削的磨粒多,另外磨床工作时主轴受压力,刚性较好,允许采用较大的磨削用量,故生产率高。但是,在磨削过程中,磨削力大,发热量大,冷却条件差,排屑不畅,造成工件的热变形较大,且砂轮端面沿径向各点的线速度不等,使砂轮磨损不均匀,所以这种磨削方法的加工精度不高,故多用于粗磨。

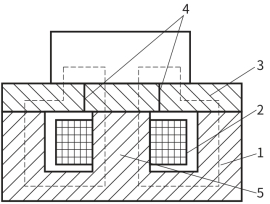

图3-90 电磁吸盘

1—吸盘体;2—线圈;3—方铁;4—缘体;5—方铁

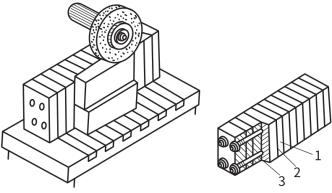

2.磨平行面

常用的平面磨削方式有4 种,分别是卧轴矩台平面磨削、卧轴圆台平面磨削、立轴矩台平面磨削和立轴圆台平面磨削。

(1)工件的安装。平面零件磨削时最常用的安装夹具是电磁吸盘(见图3-90)。凡是由钢、铸铁等磁性材料制成的平行面零件,都可由电磁吸盘安装,利用磁力吸牢工件。这种方法装卸工件方便迅速,牢固可靠,能同时安装许多工件。由于定位基准面被均匀地吸紧在台面上,从而能很好地保证加工平面与基准面的平行度。

(2)砂轮选择。平面磨削时一般根据工件的加工精度、磨削方式以及工件材料等因素来选择砂轮。周磨时一般采用平形砂轮,由于砂轮与工件的接触面积比外圆磨削时大,所以砂轮的硬度应比外圆磨削时选用的砂轮稍软一些。端磨时一般采用筒形砂轮或碗形砂轮,粗磨时也可选用镶块砂轮。

(3)平行面的磨削方法。常用的平行面磨削方法有以下三种。

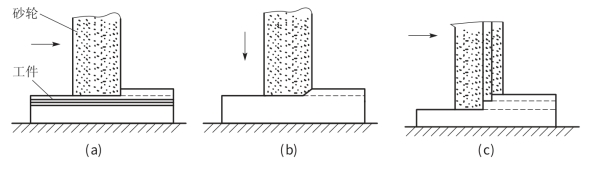

①横向磨削法。当工作台纵向行程终了时,砂轮主轴或工作台做一次横向进给,这时砂轮所磨削的金属层厚度就是实际磨削深度,磨削宽度等于横向进给量。待工件上第一层金属磨削完后,砂轮重新做一次垂直进给,再按上述过程磨削第二层金属,直至达到所需的尺寸为止。磨削示意图如图3-91(a)所示。

②深度磨削法。一般深度磨削法砂轮只做两次垂直进给,第一次垂直进给量等于粗磨的全部余量,当工作台纵向行程终了时,将砂轮或工件沿砂轮主轴轴线方向横向移动3/4~4/5的砂轮宽度,直到工件整个表面的粗磨余量全部磨完为止。第二次垂直进给量等于精磨余量,其磨削过程与横向磨削相同,如图3-91(b)所示。

③阶梯磨削法。阶梯磨削法是根据工件磨削余量的大小,将砂轮修整成阶梯形状,使其在一次垂直进给中磨去全部余量,如图3-91(c)所示。

图3-91 磨削示意图

(a)横向磨削法;(b)深度磨削法;(c)阶梯磨削法

(4)磨削用量的选择。可根据加工方法、磨削性质、工件材料等因素来选择磨削用量。

①砂轮的圆周速度。砂轮的圆周速度不宜过高或过低,过高会引起砂轮的碎裂,过低会影响加工质量和生产效率。一般砂轮圆周速度的选择范围如表3-19所示。

表3-19 砂轮圆周速度的选择

②工作台纵向进给速度。当工作台为矩形时,纵向进给量选1~12 mm/min;当工作台为圆形时,其速度选为7~30 mm/min。

③砂轮的垂直进给量。磨削中,应根据横向进给量选择砂轮的垂直进给量。横向进给量大时,垂直进给量应小些,以免影响砂轮和机床的寿命以及加工精度;横向进给量小时,则垂直进给量可适当增大。一般粗磨时垂直进给量为0.015~0.05 mm,精磨时为0.005~0.01 mm。

3.磨垂直面

垂直面是指那些与主要基面垂直的平面。磨削垂直面的关键问题是采用何种装夹方法,以达到相邻面之间的垂直度要求。

几种典型的磨垂直面方法如下。

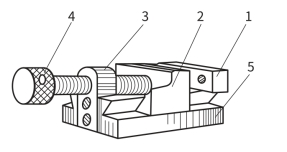

(1)用精密平口钳装夹工件。磨小型垂直面,特别是非磁性材料工件时,通常采用此种方法装夹工件。这种磨削方法较简便,生产率高,而且能保证工件的加工精度,如图3-92所示。

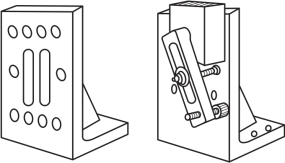

(2)用精密角铁装夹工件。这种安装方法能达到较高的磨削精度。磨削时,工件以精加工过的面贴紧在角铁的垂直面上,用压板和螺钉夹紧,并用百分表校正后进行加工。此种方法虽装夹较烦,但可以获得较高的垂直精度,通常适用于制造工夹具的装夹,如图3-93所示。

图3-92 精密平口钳

1—固定钳口;2—活动钳口;3—凸台;4—螺杆;5—平口钳体

图3-93 精密角铁

(3)用导磁角铁装夹工件。加工时将工件的侧面吸贴在导磁角铁的侧面上,此种加工方法能得到较高的垂直度,如图3-94所示。

图3-94 导磁角铁

1—纯铁;2—黄铜片;3—螺栓

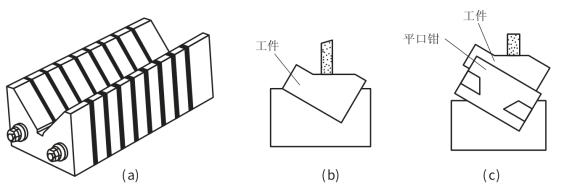

4.磨斜面

常用的斜面磨削方法有以下三种。

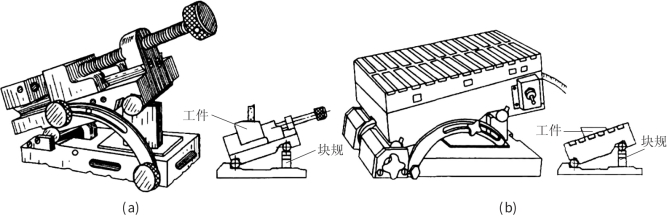

(1)用正弦规和精密角铁装夹工件磨斜面。正弦规是一种精密量具,使用时,根据所磨工件斜面的角度,算出需要垫入的块规高度,如图3-95所示。

图3-95 正弦规和精密角铁

(a)正弦规角度的调整;(b)用正弦规和精密角铁装夹工件

(2)用正弦精密平口钳或正弦电磁吸盘装夹工件磨斜面。正弦精密平口钳的最大倾斜角度为45°,而正弦电磁吸盘是用电磁吸盘代替了正弦精密平口钳中的平口钳,它的最大回转角度也是45°。一般可用于磨削厚度较薄的工件,如图3-96所示。

(3)用导磁V 形铁装夹工件磨斜面。导磁V 形铁的结构和使用原理与导磁角铁相同。这种导磁V 形铁所能磨削的工件倾斜角不能调整,因而适用于批量生产,如图3-97所示。

图3-96 正弦精密平口钳和正弦电磁吸盘

(a)正弦精密平口钳;(b)正弦电磁吸盘

图3-97 导磁V 形铁装夹工件

有关机械制造技术(第2版)的文章

根据肌肉的结构和功能,可将肌肉分为骨骼肌、心肌和平滑肌三种类型。与人体运动关系最密切的是骨骼肌。骨骼肌有丰富的血管,特别是毛细血管数量多,但安静时肌肉中毛细血管并不是全部开放的,一般每平方毫米只有100条毛细血管开放;在运动时开放的毛细血管数量增多,每平方毫米可以有3000条毛细血管开放,这有利于运动中血液的供应和肌肉中代谢产物的清除。运动单位是骨骼肌的基本机能单位。......

2023-11-22

多面正投影图在工程中应用最广。图2-4轴测投影图2.1.3.2轴测投影图轴测投影图简称轴测图,是按平行投影法绘制的,如图2-4所示。由于正投影是工程图的主要图示方法,所以学习投影理论以学习正投影为主。......

2023-06-22

表4.4不同类型的运动关节及其工作空间所有运动学由于其设计,也由于其加工区域几何结构,表现出不同的特定运动特性。图4.53不同类型的笛卡儿轴系统配置图4.54所示为塑料部件自动装置系统中的笛卡儿搬运系统。与完全标准的运动关节相比,这个市场在统计上更难表现出来。图4.57同一家制造商提供的不同关节臂运动关节当连接多个轴时,很明显,串行轴的精度,即连续连接的轴,对整个系统有重大影响。......

2023-06-15

作为实践的内容之一,目的是主体内部规定性的具体化和现实化,是主体价值选择的定向机制。目的决定手段、选择手段,这是人作为有意识的、自觉的价值活动主体的特征。“猫论”是一个典型的价值命题。因为按照目的决定手段、选择手段的关系,强调手段应该充分放开时,对手段是有“择”的。......

2023-11-28

但由于后面部分磨粒的磨光作用,工件上残留面积大大减少,表面粗糙度较小。纵磨法是常见的一种磨削方法,可以磨削很长的表面,磨削质量好。图8-1纵磨法图8-2横磨法3.深磨法这种磨削法的特点是全部磨削余量在一次纵走刀中磨去。工件放在磨削砂轮和导轮之间,下方有一托板。磨削后平面的表面粗糙度的Ra值在0.2~0.8μm,尺寸可达IT5~IT6,对基面的平行度可达0.005~0.01mm/500mm。......

2023-07-01

表17-3 万能外圆磨床的床身加工工艺(续)在导轨面经过粗刨、人工时效热处理和精刨后,进行导轨磨削,以达到导轨的精度要求。2)导轨磨削是复杂零件的平面磨削,平面的精度要求高。导轨周边磨削法属于成形磨削法,导轨的形面精度由砂轮修整器保证,故精确修整成形砂轮即可满足导轨的加工精度要求。表17-4 常用国产导轨磨床的参数导轨磨削时的受热变形也会影响到导轨的精度。......

2023-06-28

砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径减小到一定数值时,砂轮的圆周速度也相应降低,砂轮的磨削性能明显变差,此时应更换砂轮或提高砂轮转速。外圈磨削的背吃刀量较小,一般取0.005~0.05mm,精磨时取较大值。......

2023-06-28

相关推荐